В большинстве случаев производства геолого-поисковых работ применяются бурильные станки типа „Крелиус КА-ЗОО и КА-500. Станки эти характеризуются особым рычажноподающим механизмом, позволяющим осуществлять подачу снаряда вниз и регулировать до некоторой степени давление коронки на забой. Рычажноподающий механизм, удовлетворяющий требованиям буревых работ, ведущихся в весьма крепких породах, буримость которых очень мала, никак не может удовлетворить требованиям, которые могут быть предъявлены ему при бурении на нефть, уголь и другие ископаемые, поиски которых связаны с разбуриванием пород осадочного происхождения, обладающих более высокой степенью буримости.

Регулирование давления на забой при условии, что углубление скважины на длину кремальеры происходит за 4-6 минут, а движение рычага из одного крайнего положения в другое за 1-1/2 минуты не может быть осуществлено с достаточной степенью точности.

Действительно, действие силы руки

бурильщика вызовет минимальный, вращающий момент на валике рычажного механизма при положении рычага в крайпе.м нижнем или верхнем полон ении, нри горизонтальном же положении рычага момент этот достигнет максимального значения. ПОлТ,вещивание груза к рычагу поведет лишь к уменьшению физических зсилий, затрачиваемых бурильщиком, но никак не обеспечивает равномерности давления на коронку. Один бурильщик не может передать друго.му наивыгоднейший режим воронки, так как он не в состоянии определить величину своего усилия, прилагаемого к рычагу.

Такое положение с регз тировкой давления на забой не может быть признано удовлетворительны1. Незначительная перегрузка коронки ведет к образованию сальников, заклинке колонки керна во фрезере, замазыванию фрезера, а нередко и к авариям от слищком больщнх вращающих усилий, которыми нагружаются щтанги.

Настоящее изобретение имеет целью устранение всех перечисленных не.достатков и дает возможность наблюдения за режимом коронки на забое Скважины, а также осуществлять по.дачу бурильного снаряда вниз и устанавливать необходимое для этого да вление в зависимости от разбуривающей способности коронки и мощности имеющегося насоса, устраняя до известных пределов влияние индивидуальных свойств бурильщика на весь .процесс бурения.

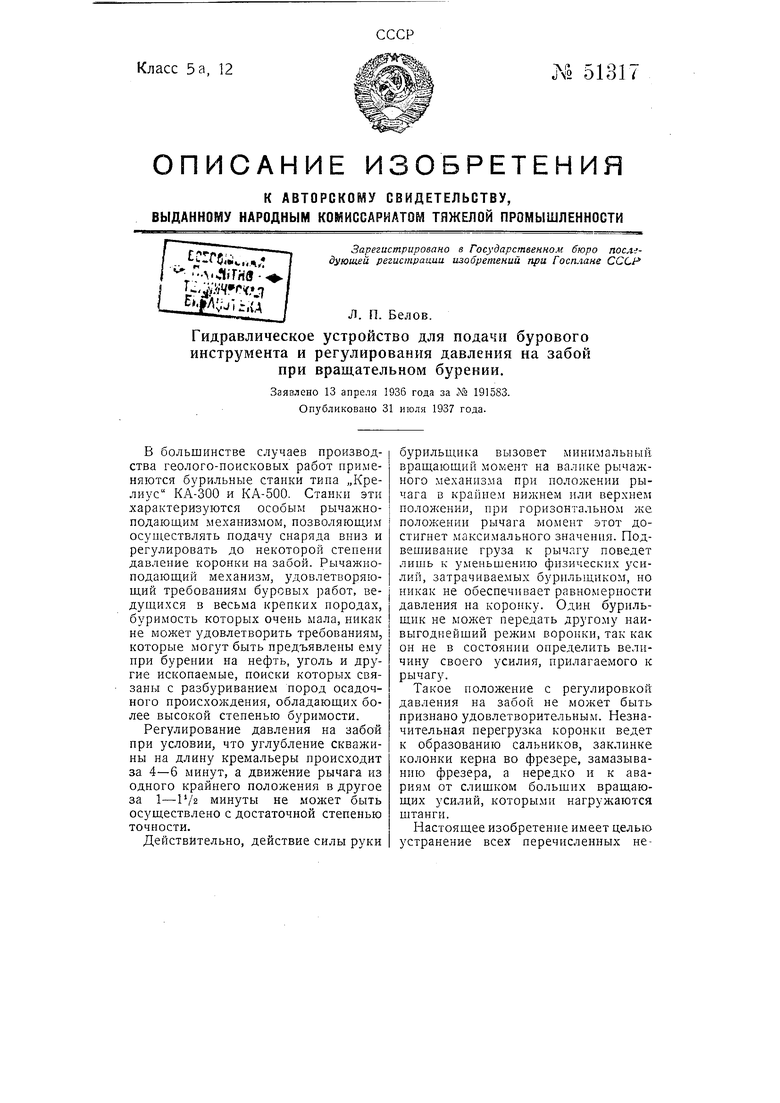

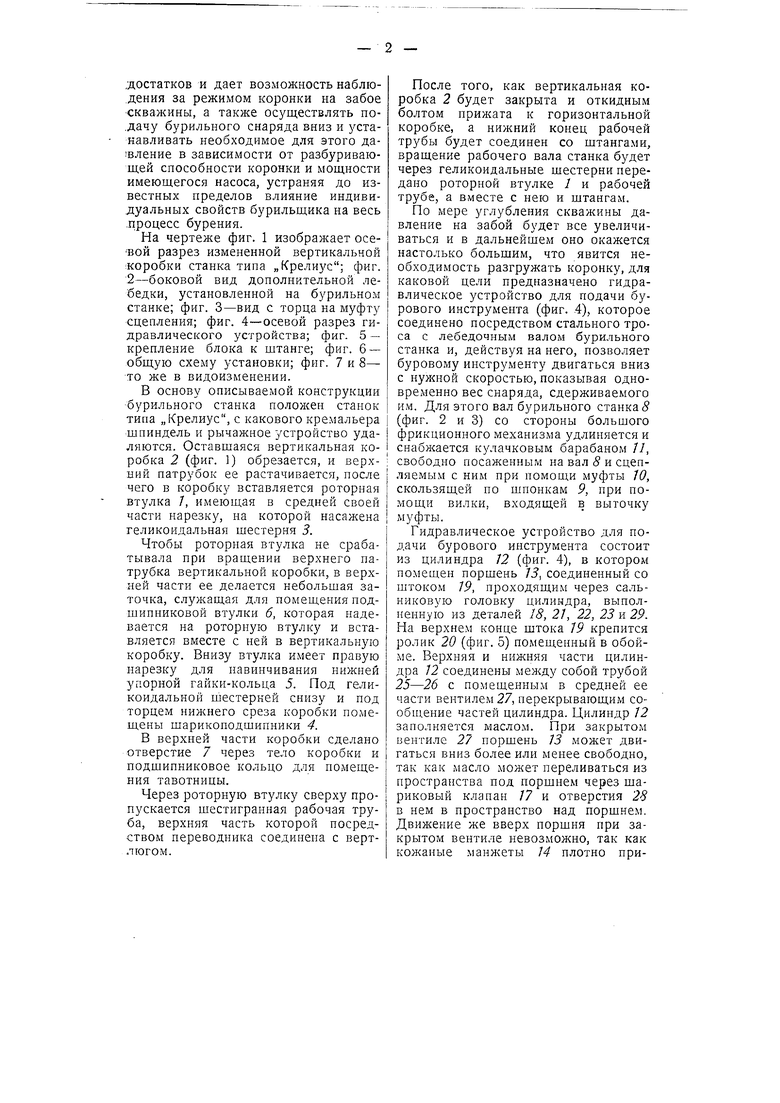

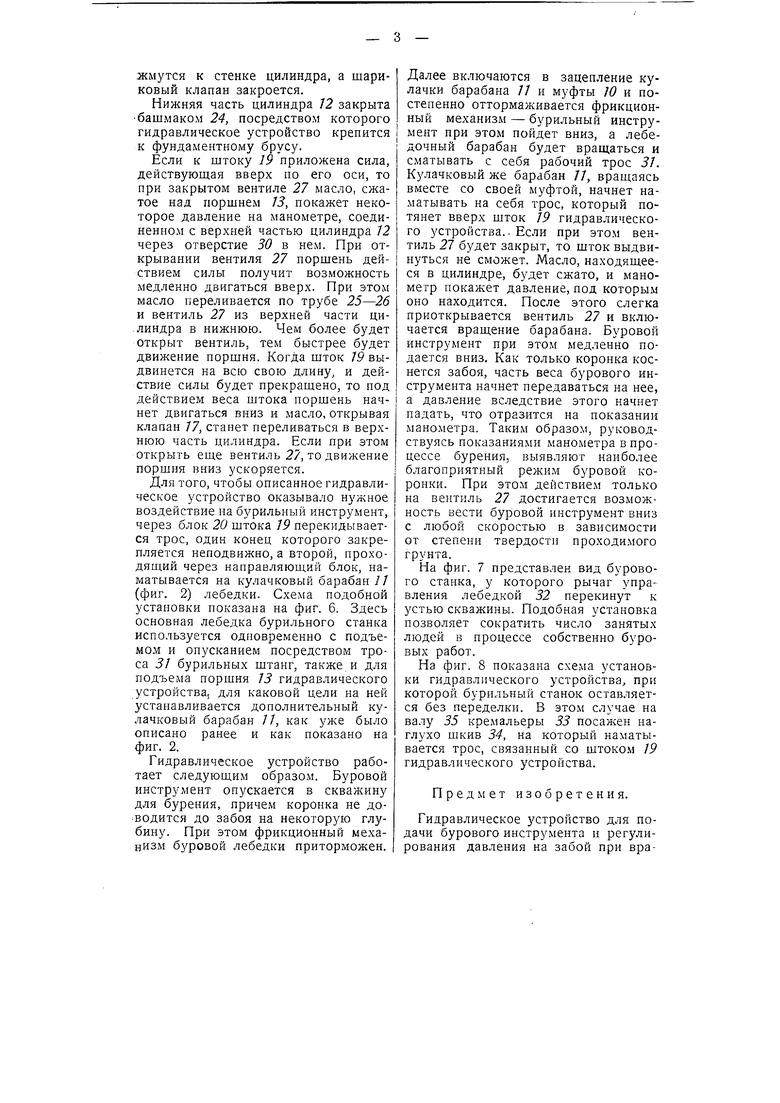

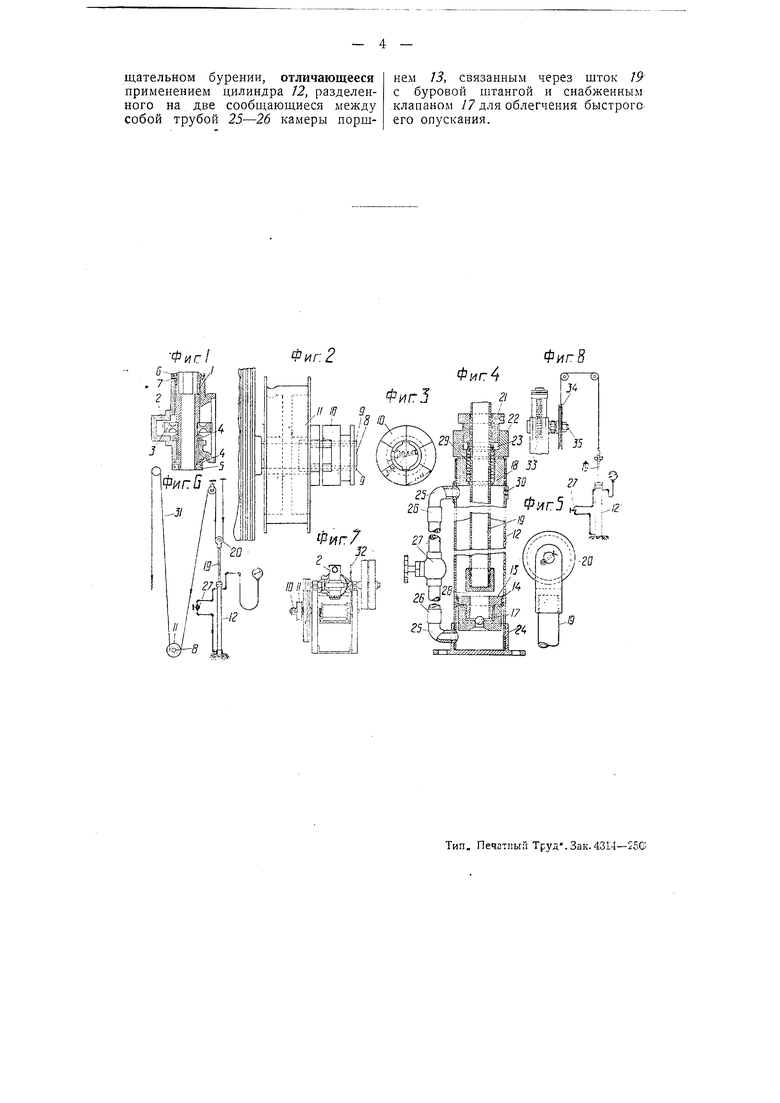

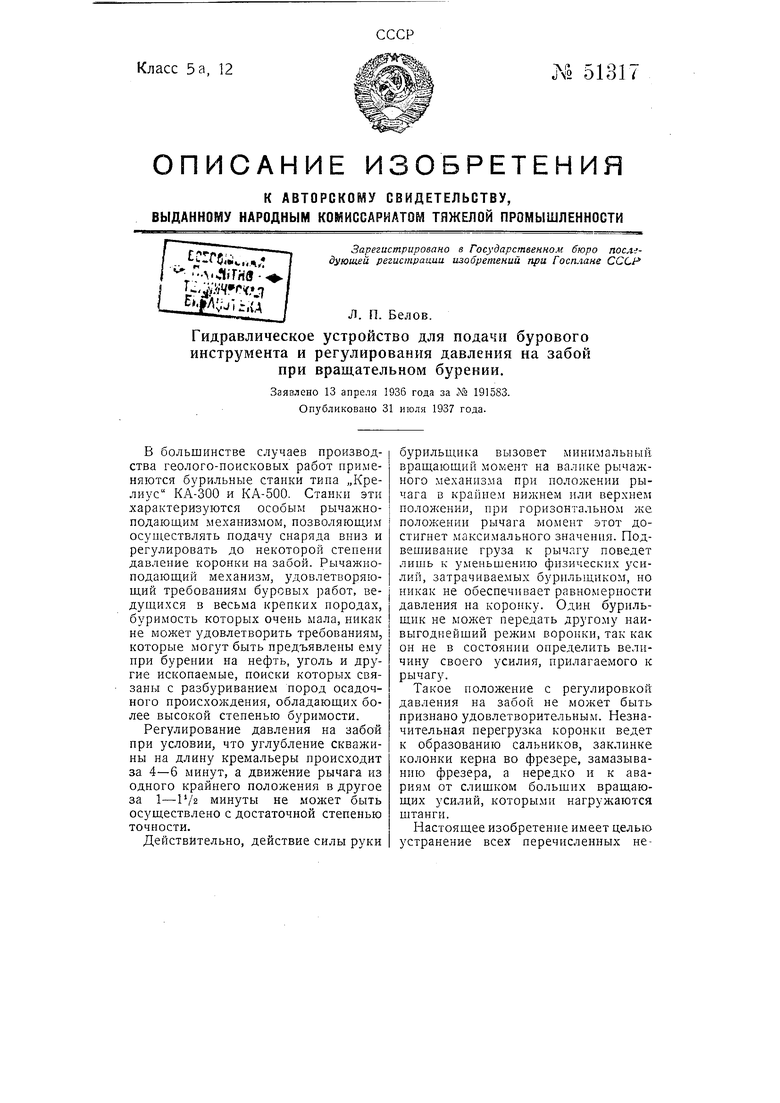

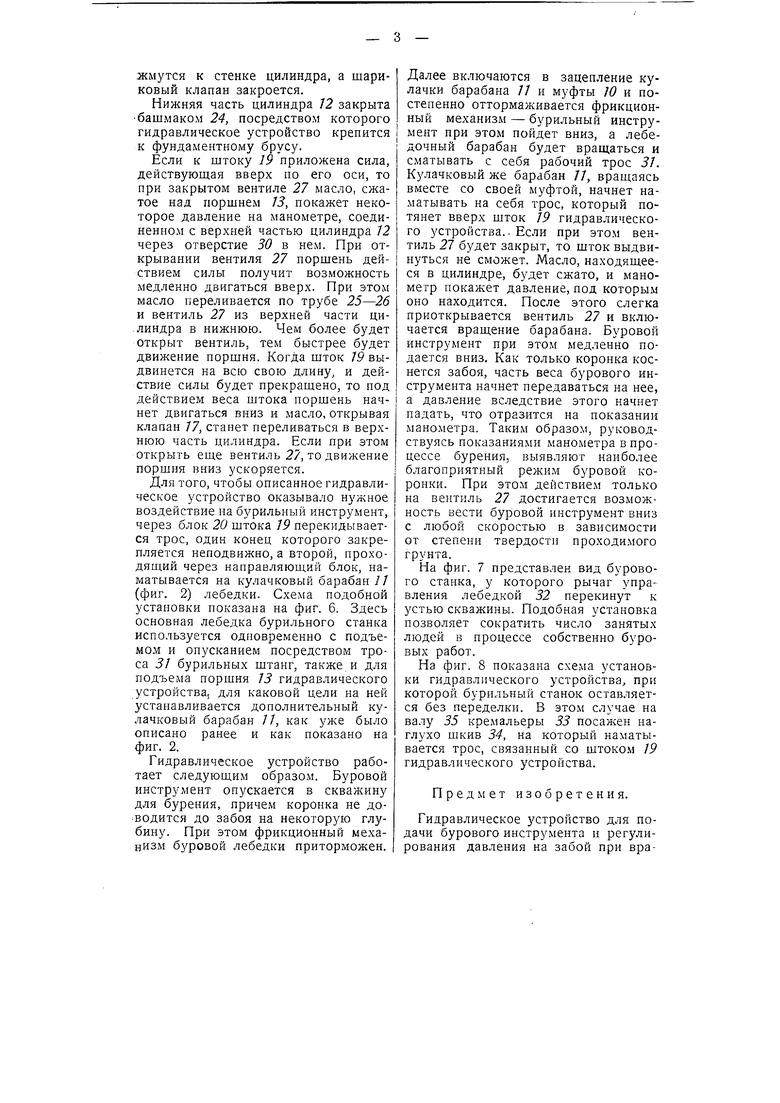

На чертеже фиг. 1 изображает осевой разрез измененной вертикальной коробки станка типа „Крелиус ; фиг. 2-боковой вид дополнительной лебедки, установленной на бурильном станке; фиг. 3-вид с торца на муфту сцепления; фиг. 4-осевой разрез гидравлического устройства; фиг. 5 - крепление блока к штанге; фиг. 6 - общую схему установки; фиг. 7 и 8- то же в видоизменении.

В основу описываемой конструкции бурильного станка положен станок типа ,,Крелиус, с какового кремальера шпиндель и рычажное устройство удаляются. Оставшаяся вертикальная коробка 2 (фиг. 1) обрезается, и верхНИИ патрубок ее растачивается, после чего в коробку вставляется роторная втулка 7, имеющая в средней своей части нарезку, на которой насажена геликоидальная шестерня 3.

Чтобы роторная втулка не срабатывала при вращении верхнего патрубка вертикальной коробки,в верхней части ее делается небольшая заточка, служащая для помещения подшипниковой втулки б, которая надевается на роторную втулку и вставляется вместе с ней в вертикальную коробку. Внизу втулка имеет правую нарезку для навинчивания нижней упорной гайки-кольца 5. Под геликоидальной шестерней снизу и под торцем нижнего среза коробки помещены шарикоподшипники 4.

В верхней части коробки сделано отверстие 7 через тело коробки и подшипниковое кольцо для помещения тавотницы.

Через роторную втулку сверху пропускается шестигранная рабочая труба, верхняя часть которой посредством переводника соединена с вертлюгом.

После того, как вертикальная коробка 2 будет закрыта и откидным болтом к горизонтальной коробке, а нижний конец рабочей трубы будет соединен со штангами, вращение рабочего вала станка будет через геликоидальные шестерни передано роторной втулке / и рабочей трубе, а вместе с нею и штангам.

По мере углубления скважины давление на забой будет все увеличиваться и в дальнейшем оно окажется настолько большим, что явится необходимость разгружать коронку, для каковой цели предназначено гидравлическое устройство для подачи бурового инструмента (фиг. .4), которое соединено посредством стального троса с лебедочным валом бурильного станка и, действуя на него, позволяет буровому инструменту двигаться вниз с нужной скоростью, показывая одновременно вес снаряда, сдерживаемого им. Для этого вал бурильного станка (фиг. 2 и 3) со стороны большого фрикционного механизма удлиняется и снабжается кулачковым барабаном //, свободно посаженным на вал 8 и сцепляемым с ним при помощи муфты W, скользящей по шпонкам 9, при помощи вилки, входящей в выточку муфты.

Гидравлическое устройство для подачи бурового инструмента состоит из цилиндра 12 (фиг. 4), в котором помещен поршень 75, соединенный со штоком 19, проходящим через сальниковую головку цилиндра, выполненную из деталей 18, 21, 22, 23 и 29. На верхнем конце штока 19 крепится ролик 20 (фиг. 5) помещенный в обойме. Верхняя и нижняя части цилиндра 12 соединены между собой трубой 25-26 с помещенным в средней ее части вентилем 27, перекрывающим сообщение частей цилиндра. Цилиндр 72 заполняется маслом. При закрытом вентиле 27 поршень 7J может двигаться вниз более или менее свободно, так как масло может переливаться из пространства под поршнем через шариковый клапан 77 и отверстия 28 в нем в пространство над поршнем. Движение же вверх поршня при закрытом вентиле невозможно, так как кожаные J4 плотно прижмутся к стенке цилиндра, а шариковый клапан закроется.

Нижняя часть цилиндра 72 закрыта башмаком 24, посредством которого гидравлическое устройство крепится к фундаментному брусу.

Если к штоку 19 приложена сила, действующая вверх по его оси, то при закрытом вентиле 27 масло, сжатое над поршнем /5, покажет некоторое давление на манометре, соединенном с верхней частью цилиндра 72 через отверстие 30 в нем. При открывании вентиля 27 поршень действием силы получит возможность медленно двигаться вверх. При этом масло переливается по трубе 25-26 и вентиль 27 из верхней части ци.линдра в нижнюю. Чем более будет открыт вентиль, тем быстрее будет движение поршня. Когда шток 19 выдвинется на всю свою длину, и действие силы будет прекращено, то под действием веса штока поршень начнет двигаться вниз и масло, открывая клапан 77, станет переливаться в верхнюю часть цилиндра. Если при этом открыть еще вентиль 27, то движение поршня вниз ускоряется.

Для того, чтобы описанное гидравлическое устройство оказывало нужное воздействие на бурильный инструмент, через блок 20 штока 19 перекидывается трос, один конец которого закрепляется неподвижно, а второй, проходящий через направляющий блок, наматывается на кулачковый барабан 77 (фиг. 2) лебедки. Схема подобной установки показана на фиг. 6. Здесь основная лебедка бурильного станка используется одновременно с подъеMO.vr и опусканием посредством троса 31 бурильных штанг, также и для подъема поршня 13 гидравлического устройства, для каковой цели на ней устанавливается дополнительный кулачковый барабан 11, как уже было описано ранее и как показано на фиг. 2.

Гидравлическое устройство работает следующим образом. Буровой инструмент опускается в скважину для бурения, причем коронка не до водится до забоя на некоторую глубину. При этом фрикционный механизм бзфовой лебедки приторможен.

Далее включаются в зацепление кулачки барабана 77 и муфты 10 и постепенно оттормаживается фрикционный механизм - бурильный инструмент при этом пойдет вниз, а лебедочный барабан будет вращаться и сматывать с себя рабочий трос 31. Кулачковый же барабан 77, вращаясь вместе со своей муфтой, начнет наматывать на себя трос, который по тянет вверх шток 19 гидравлического устройства.. Если при этом вентиль 27 бЗдет закрыт, то шток выдвинуться не сможет. Масло, находящееся в цилиндре, будет сжато, и манометр покажет давление, под которым оно находится. После этого слегка приоткрывается вентиль 27 и включается вращение барабана. Буровой инструмент при этом медленно подается вниз. Как только коронка коснется забоя, часть веса бурового инструмента начнет передаваться на нее, а давление вследствие этого начнет падать, что отразится на показании манометра. Таким образом, руководствуясь показаниями манометра в процессе бурения, выявляют наиболее благоприятный режим буровой коронки. При этом действием только на вентиль 27 достигается возможность вести буровой инструмент вниз с любой скоростью в зависимости от степени твердости проходимого грунта.

На фиг. 7 представлен вид бурового станка, у которого рычаг управления лебедкой 32 перекинут к устью скважины. Подобная установка позволяет сократить число занятых людей в процессе собственно буровых работ.

На фиг. 8 показана схема установки гидравлического устройства, при которой бурильный станок оставляется без переделки. В этом случае на валу 35 кремальеры 33 посажен наглухо шкив 34, на который наматывается трос, связанный со щтоко.м 19 гидравлического устройства.

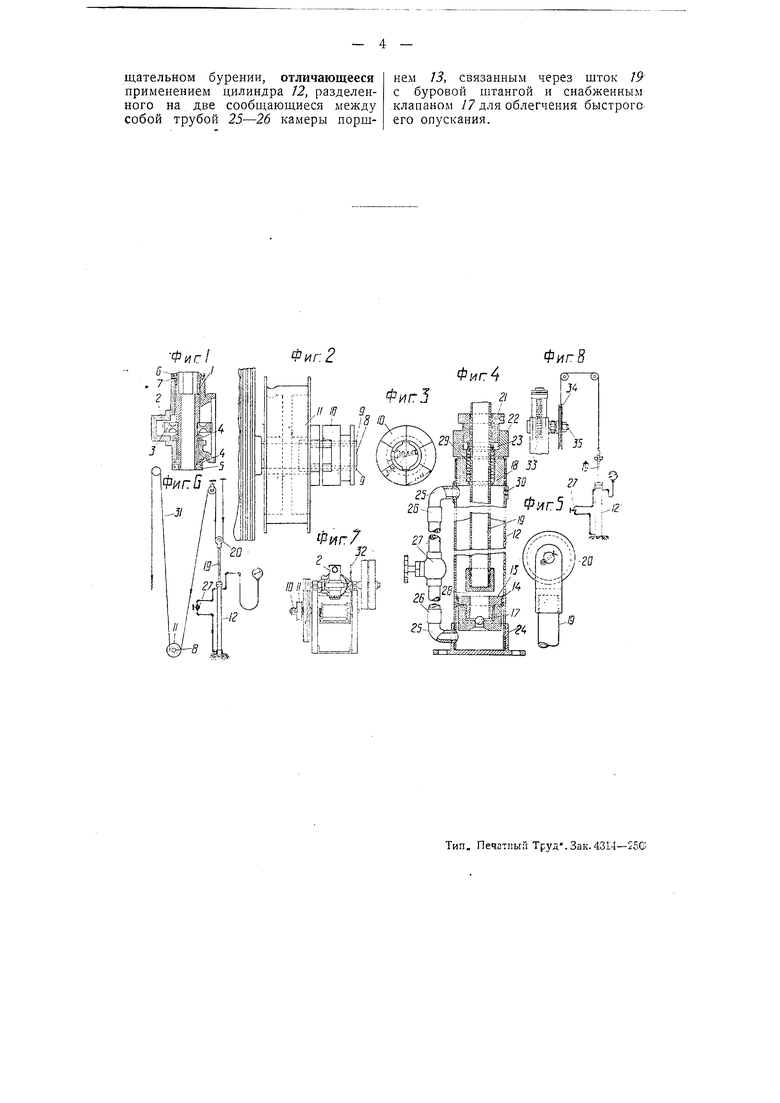

Предмет изобретения.

Гидравлическое устройство для подачи бурового инстру.мента и регулирования давления на забой при вращательном бурении, отличающееся

применением цилиндра /2, разделенного на две сообщающиеся между собой трубой 25-26 камеры порщнем 13, связанным через шток 19 с буровой щтангой и снабженным клапаном 17 для облегчения быстрого его опускания.

Фиг. 2

Фиг в

Авторы

Даты

1937-01-01—Публикация

1936-04-13—Подача