1

Изобретение относится к спецэлект рометаллургии.

Известно устройство для контроля уровня шлака и металла при электрошлаковом переплаве на основе батарейного датчика теплового потока, которое позволяет исключить перетечки тепла из-за наличия изолируемого корпуса. В этом устройстве, которое может быть вставлено в стенку кристаллизатора, лучистый поток от боковой поверхности шлака (металла-) проникает через специальное отверстие в корпусе и регистрируется батарейным датчиком теплового потока. По изменению сигнала батарейного датчика теплового потока можно осуществлять контроль уровня шлак-металл .

Однако такое устройство приспособлено к измерению лучистых тепловых потоков. В процессе плавки жидкий шлак может залить отверстие устройства и повредить батарейный датчик теплового потока. Если же отверстие сделать малым, чтобы шлак в него не проникал, удерживаясь силами поверхностного натяжения, то лучистый поток может уменьшаться настолько, что батарейный датчик теплового потока не позволит надежно регистрировать изменение сигнала при прохождении уровня.

Целью изобретения является повышение чувствительности и надежности работы устройства.

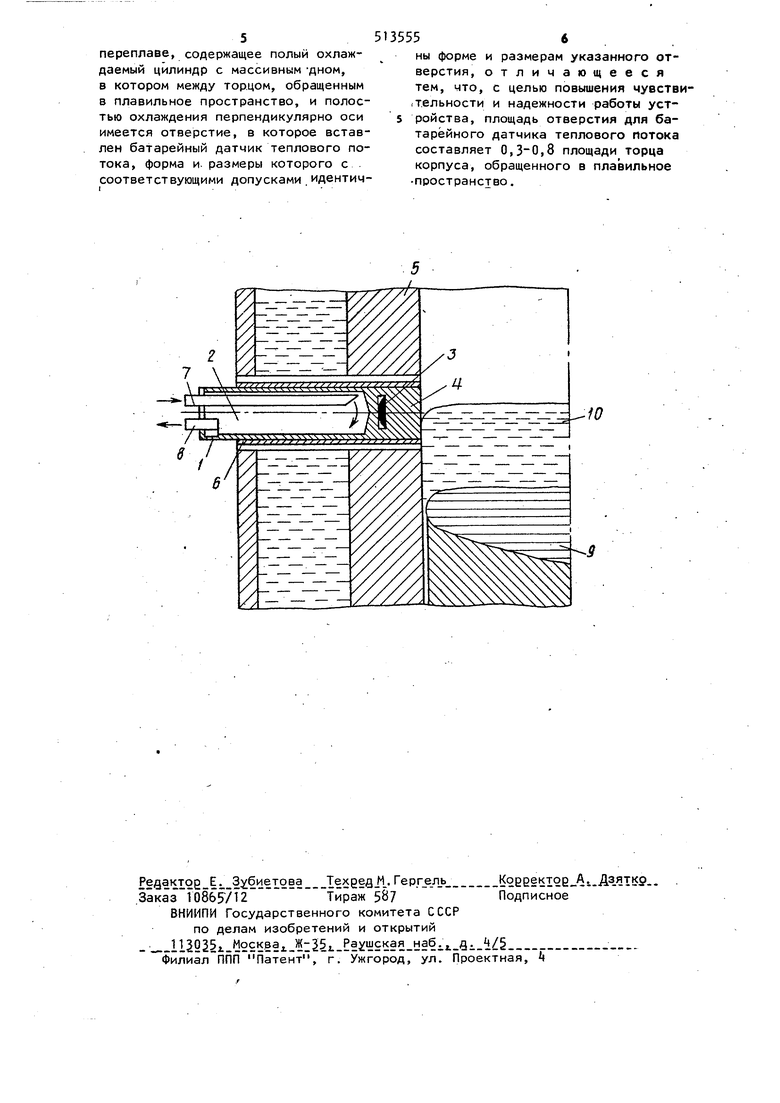

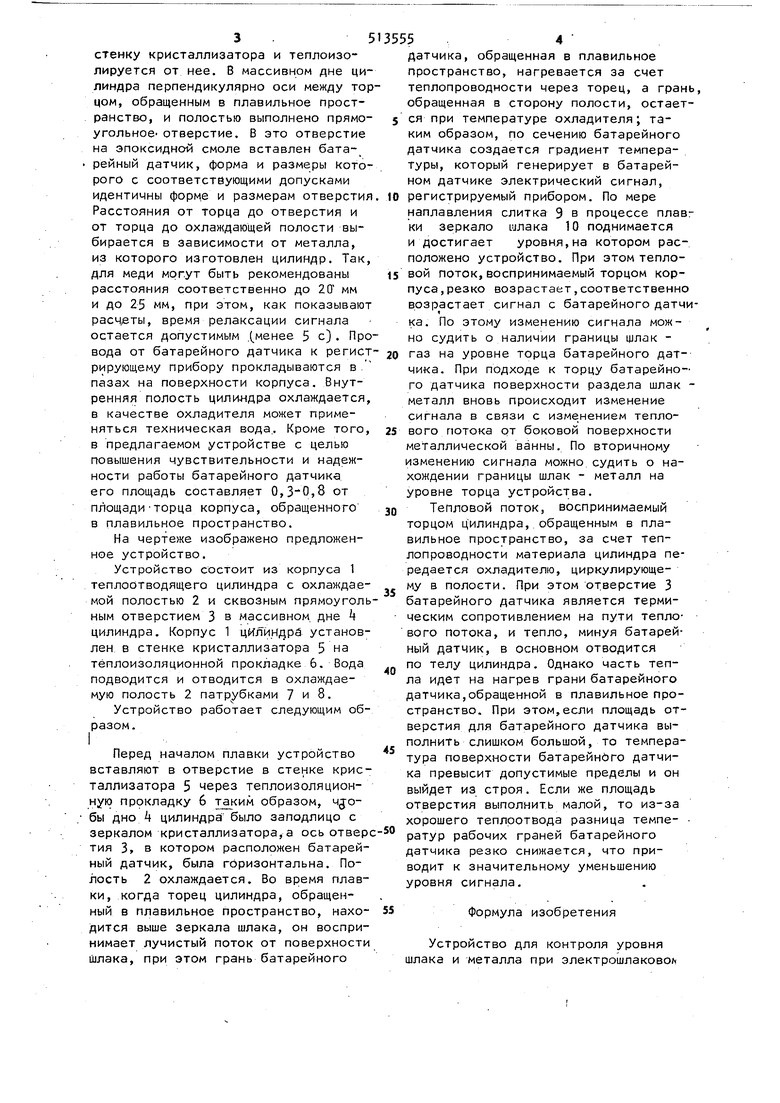

В предлагаемом устройстве чувст-вительным элементом также является батарейный датчик теплового потока, представляющий собой систему плотно упакованных термопар, включенных параллельно по измеряемому тепловому потоку и последовательно по генерируемому сигналу. Устройство представляет собой полый цилиндр с массивным дном, который вставляется а 3 . стенку кристаллизатора и теплоизолируется от нее. В массивном дне ци линдра перпендикулярно оси между то цом, обращенным в плавильное пространство, и полостью выполнено прямо угольное- отверстие. В это отверстие на эпоксидной смоле вставлен батарейный датчик, форма и размеры кото рого с соответствующими допусками идентичны форме и размерам отверсти Расстояния от торца до отверстия и от торца до охлаждающей полости выбирается в зависимости от металла, из которого изготовлен цилиндр. Так для меди могут быть рекомендованы расстояния соответственно до 20 мм и до 25 мм, при этом, как показывают расч,еты, время релаксации сигнала остается допустимым {менее 5 с). Про вода от батарейного датчика к регист рирующему прибору прокладываются в. пазах на поверхности корпуса. Внутренняя полость цилиндра охлаждается в качестве охладителя может применяться техническая вода. Кроме того в предлагаемом устройстве с целью повышения чувствительности и надежности работы батарейного датчик-а его площадь составляет 0,,8 от площади-торца корпуса, обращенного в плавильное пространство. На чертеже изображено предложенное устройство. Устройство состоит из корпуса 1 теплоотводящего цилиндра с охлаждаемой полостью 2 и сквозным прямоугол ным отверстием 3 в массивном дне цилиндра. Корпус 1 цИлйИ Jpa установлен в стенке кристаллизатора 5 на теплоизоляционной прокладке 6. Вода подводится и отводится в охлаждаемую полость 2 патрубками 7 и 8. Устройство работает следующим образом. I Перед началом плавки устройство вставляют в отверстие в стенке кристаллизатора 5 через теплоизоляционную прокладку 6 таким образом, 4g-oбы дно k цилиндра было заподлицо с зеркалом кристаллизатора,а ось отвер тия 3, в котором расположен батарейный датчик, была горизонтальна. Полость 2 охлаждается. Во время плавки, когда торец цилиндра, обращенный в плавильное пространство, нахо дится выше зеркала шлака, он воспринимает лучистый поток от поверхности шлака, при этом грань батарейного 5 .4 датчика, обращенная в плавильное пространство, нагревается за счет теплопроводности через торец, а грань, обращенная в сторону полости, остается при температуре охладителя; таким образом, по сечению батарейного датчика создается градиент температуры, который генерирует в батарейном датчике электрический сигнал, регистрируемый прибором. По мере наплавления слитка 9 в процессе плавки зеркало 1улака 10 поднимается и достигает уровня,на котором расположено устройство. При этом тепловой поток, воспринимаемый торцом корпуса ,резко возрастает,соответственно возрастает сигнал с батарейного датчика. По этому изменению сигнала можно судить о наличии границы шлак газ на уровне торца батарейного датчика. При подходе к торцу батарейного датчика поверхности раздела шлак металл вновь происходит изменение сигнала в связи с изменением теплового потока от боковой поверхности металлической ванны. По вторичному изменению сигнала можно судить о нахождении границы шлак - металл на уровне торца устройства. Тепловой поток, воспринимаемый торцом цилиндра, обращенным в плавильное пространство, за счет теплопроводности материала цилиндра передается охладителю, циркулирующему в полости. При этом отверстие 3 батарейного датчика является термическим сопротивлением на пути теплового потока, и тепло, минуя батарейный датчик, в основном отводится по телу цилиндра. Однако часть тепла идет на нагрев грани батарейного датчика,обращенной в плавильное пространство. При этом,если площадь отверстия для батарейного датчика выполнить слишком большой, то температура поверхности батарейного датчика превысит допустимые пределы и он выйдет из строя. Если же площадь отверстия выполнить малой, то из-за хорошего теплротвода разница темпе- ратур рабочих граней батарейного датчика резко снижается, что приводит к значительному уменьшению уровня сигнала. Формула изобретения Устройство для контроля уровня шлака и металла при электрошлаковол

переплаве, содержащее полый охлаждаемый цилиндр с массивным дном, в котором между гордом, обращенным в плавильное пространство, и полостью охлаждения перпендикулярно оси имеется отверстие, в которое вставлен батарейный датчик теплового потока, форма и. размеры которого с соответствующими допусками.идентич135556

ны форме и размерам указанного отверстия, отличающееся тем, что, с целью повышения чувстви.тельности и надежности работы устройства, площадь отверстия для батарейного датчика теплового потока составляет 0,3-0,8 площади торца корпуса, обращенного в плавильное

пространство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля уровня шлака и металла | 1975 |

|

SU560449A1 |

| Устройство для контроля уровня расплава в печи | 1983 |

|

SU1130615A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| Установка для электрошлаковой выплавки слитков | 1972 |

|

SU383381A1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2010 |

|

RU2451758C1 |

| ОХЛАЖДАЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2002 |

|

RU2281974C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КОРПУСА ПЛАВИЛЬНОГО АГРЕГАТА И ПЛАВИЛЬНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383837C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ МЕТАЛЛОВ | 2001 |

|

RU2196022C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2043836C1 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

Авторы

Даты

1982-12-30—Публикация

1975-02-10—Подача