Изобретение относится к металлургии, а именно к непрерывному литью, в частности к технологии наклонной или горизонтальной непрерывной разливки металлов и сплавов.

Известен способ горизонтальной непрерывной разливки металлов в неподвижные кристаллизаторы, характеризующийся приемами периодического шагового извлечения слитка с подпрессовкой его путем приложения небольшой нагрузки во время паузы между двумя шагами в обратном извлечению направлении.

Недостатки известного способа периодичность извлечения слитка, т.к. в местах образования спаев нарушается однородность слитка как по механическим свойствам, так и по качеству поверхности, возможны трещины, а также несовершенная система металлоподвода из промежуточного устройства в кристаллизатор. На ее изготовление расходуется дорогие огнеупорные материалы, требуется высокая точность изготовления деталей из них. Кроме того, эти детали очень быстро размываются жидким металлом. Так, отсечное кольцо из дорогих керамических материалов непременный атрибут металлопроводящего канала к кристаллизатору изнашивается со скоростью 0,7 мм /ч даже при относительно небольших скоростях разливки и сечениях отливаемых слитков. В настоящее время имеется потребность в разливке на одном ручье металла в количестве 100 т/ч, для чего указанная система не приспособлена.

Известен способ горизонтальной непрерывной разливки, заключающийся в подаче жидкого металла в кристаллизатор сверху, нормально к его горизонтальной продольной оси, через отверстие в его верхней стенке, в котором запрессовано кольцо из огнеупорного материала, причем верхний торец указанного кольца проходит сквозь днище установленного на кристаллизаторе сверху промежуточного ковша. Извлечение отливаемого слитка из кристаллизатора двустороннее, через два торцевых окна полости кристаллизатора.

Недостатки данного аналога следующие. Износ указанного кольца в процессе разливки, которое перед разливкой требовало пригонки заподлицо с верхней стенкой полости кристаллизатора, очень быстро приводит к тому, что корка слитка начинает цепляться за отверстие в верхней стенке кристаллизатора, что приводит к нарушениям процесса разливки, потере качества поверхности слитка и в конечном счете к прорывам жидкой фазы за пределами кристаллизатора. Кроме того, двустороннее вытягивание слитка создает неудобства в планировке цеха.

Известен способ непрерывной разливки металлов, заключающийся в подводе разливаемого металла в сквозной ориентированный горизонтально или с наклоном кристаллизатор через проем в его стенке под углом к его продольной оси, поддержании уровня жидкого металла в кристаллизаторе в зоне проема и извлечении отливаемого слитка через одно из торцовых окон кристаллизатора. Противоположное используемому для извлечения слитка окно кристаллизатора закрывают подвижной относительно кристаллизатора стенкой, например, вращающимся диском или цилиндром. Намораживающийся на подвижной стенке металл по мере извлечения его из жидкой ванны кристаллизаторы соскребывают или расплавляют.

Недостатки способа следующие. Для использования в качестве скрапа наморозившегося на подвижной торцовой стенке кристаллизатора металла необходимы дополнительные затраты энергоресурсов для его повторного расплавления, т.е. разливка с использованием данного способа снижает выход годного металла.

Конструктивное исполнение кристаллизатора и его торцевой стенки исключает возможность качания кристаллизатора и подвода смазки к нижней и боковым граням отливаемого слитка (верхняя грань "смазывается" шлаком), без чего формирование слитка возможно только с малой скоростью, менее 0,5 м/мин (затруднения с подводом смазки в кристаллизатор являются общим недостатком всех указанных аналогов).

Вместе с тем по технической сущности и достигаемому результату данный аналог наиболее близок к заявляемому объекту и потому принят в качестве прототипа.

Цель изобретения увеличение выхода годного металла снижением доли образующегося при разливке скрапа, а также повышение экономичности разливки путем увеличения скорости формирования слитка за счет качания кристаллизатора и обеспечения возможности подвода смазки в его полость.

Указанная цель достигается за счет того, что в способе непрерывной разливки металлов, включающем подвод разливаемого металла в сквозной ориентированный горизонтально или с наклоном кристаллизатор через проем в его стенке под углом к его продольной оси, поддержание уровня жидкого металла в кристаллизаторе в зоне проема и извлечение отливаемого слитка через одно из торцовых окон кристаллизатора, в противоположное используемому для извлечения слитка торцовое окно кристаллизатора, в направлении его продольной оси, вводят металлическую вставку, по профилю соответствующую профилю закрываемого ею окна кристаллизатора, на глубину по крайней мере до проема металлопровода. При осевом качании кристаллизатора его перемещают относительно вставки с одновременной подачей смазки в зазор между вставкой и стенками кристаллизатора. Введенную вставку во время разливки перемещают по направлению ориентацию кристаллизатора по мере изменения длины вставки расплавлением или наплавкой. У вставки, составленной из отдельных частей, каждую часть перемещают автономно. Перед началом разливки вставку вводят разогретой, ее вводимый в кристаллизатор конец нагревают до температуры, близкой к плавлению.

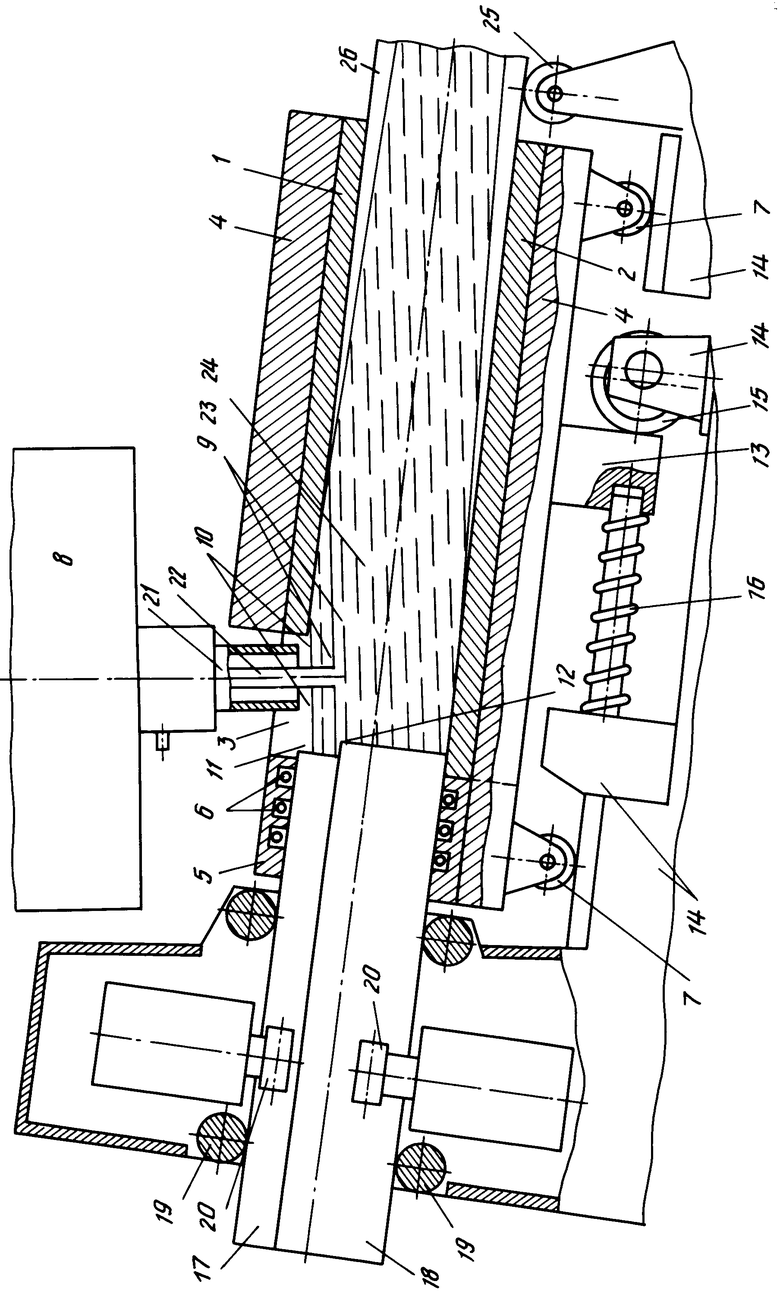

На чертеже показан кристаллизатор МНЛЗ наклонно-горизонтального типа, вид сбоку.

Кристаллизатор состоит из водоохлаждаемых медных плит верхней 1, нижней 2 и боковых 3, образующих рабочую полость кристаллизатора с торцевыми окнами. Кроме того, в конструкцию кристаллизатора входят рама 4, в которой установлены плиты 1-3, гильза 5, примыкающая к одному из торцовых окон полости кристаллизатора и своей полостью являющаяся продолжением полости кристаллизатора, выполненная из чугуна или стали, встроенный в гильзу 5 индуктор 6, охватывающий ее полость, и ходовые катки 7, на которые опирается рама 4. Нижняя плита 2 и боковые 3 вплотную стыкуются с гильзой 5. Верхняя плита 1 короче нижней 2. Таким образом, общая образованная плитами 1-3 и гильзой 5 полость кристаллизатора имеет сверху проем, над которым своим выпускным отверстием установлено стопорное промежуточное устройство 8. В стыке нижней 2 и боковых плит 3 с гильзой 5 имеются каналы для подвода смазки (обозначены стрелкой). В боковые плиты 3 кристаллизатора встроены термодатчики 9-12. Рама 4 кристаллизатора снабжена кронштейном 13, который, с одной стороны контактирует с установленным на фундамент 14 эксцентриковым механизмом 15, а с другой с пружиной 16, опертой своим противоположным концом на фундамент 14.

В полости гильзы 5 кристаллизатора размещены две стальные вставки 17 верхняя и 18 нижняя. Сложенные вместе одна над другой вставки по профилю соответствуют профилю полости кристаллизатора, образованной плитами 1-3 и повторенную профилю полости гильзы 5. За пределами кристаллизатора вставки 17 и 18 установлены в горизонтальных неприводных роликах 19 и вертикальных приводных 20, обеспечивающих возможность реверсивного осевого перемещения вставок. В полости кристаллизатора вставки 17 и 18 выступают за пределы стыка гильзы 5 с плитами 2 и 3 и достигают проема в плите 1 и датчиков 11 и 12 на боковых плитах 3.

Стопорное промежуточное устройство 8 снабжено кожухом 21 для защиты находящейся внутри него струи 22 и от окисления нейтральным газом (обозначен горизонтальной стрелкой). Кожух 21 установлен в проеме в верхней плите 1 кристаллизатора, и его нижний торец расположен у слоя жидкого шлака 23, находящегося над жидким металлом 24 в кристаллизаторе. Ролики 25 устройства вторичного охлаждения расположены у торца кристаллизатора, и на них опирается находящаяся вне кристаллизатора часть твердеющего слитка 26.

С помощью описанного устройства заявляемый способ осуществляют следующим образом.

Предполагается разливка стали на квадратные заготовки. Перед началом разливки в полость гильзы 5 включением роликов 20 вводят вставки 17 и 18. В это время положение вставок контролируют визуально. Включением индуктора 6 нагревают находящийся в гильзе 5 участок вставки 17 и 18 до температуры 1100-1200оС. Одновременно с вводом вставок 17 и 18 с противоположного торца полости кристаллизатора в нее вводят затравку (не показана). По достижении вставками 17 и 18 указанной температуры и после подвода смазки в каналы между гильзой 5 и стенками 2 и 3 начинают подачу жидкого металла из промежуточного устройства 8 через проем в верхней стенке кристаллизатора в его полость.

На зеркале металла наводят слой шлака. После подъема уровня жидкого металла 24 и шлака 23 до отметок, соответственно фиксируемых термодатчиками 9 и 10, начинают извлечение слитка 26 из кристаллизатора. Одновременно производят качание кристаллизатора вращением эксцентрикового механизма 15.

При установившемся процессе разливки уровень жидкого металла и шлака поддерживается автоматически с помощью термодатчиков 9 и 10, фиксирующих различные температуры расплавленных металла 24 и шлака 23, а также шлака и пространства над ним. Положение торцов вставок 17 и 18 фиксируется по тому же принципу. Вставку 17 устанавливают с помощью датчиков 11. Один из них фиксирует температуру пространства над шлаком, а другой температуру вставки. Вставку 18 устанавливают с помощью датчиков 12, которые фиксируют разные температуры жидкого металла и вставки, отличающиеся примерно на 300оС, т.е. если контактирующий с жидким металлом 24 торец вставки 18 оплавился и жидкий металл подошел и ко второму датчику 12, то этот датчик зафиксирует подъем температуры и даст команду на включение соответствующих роликов 20, которые двигают вставку 18 в кристаллизаторе до тех пор, пока не восстановится разница в температурах, фиксируемых датчиками 12. Таким образом, управление приводами роликов 20 осуществляется автоматически, по командам от датчиков 11 и 12. Разогрев вставок 17 и 18 до заданных температур производят только перед началом разливки, а при установившемся процессе температура вставок на необходимом уровне поддерживается теплом жидкого металла. Индуктор 6 может быть отключен или включен не на полную мощность.

Указанная выше температура предварительного нагрева вставок и последующего поддержания ее выбрана из условия, чтобы синтетический шлак не намораживался на торцовую поверхность вставок 17 и 18.

Одно из преимуществ предложения по сравнению с известными объектами состоит в том, что вставки, оплавляясь, отбирают некоторое количество тепла перегрева жидкой фазы. Тем самым повышается химическая однородность слитка, улучшаются его свойства. Ожидаемый расход вставок при разливке составит от 0,5 кг на тонну разливаемого металла.

В случае длительной по времени кампании разливки методом плавка на плавку будет иметь место необходимость обновления расходуемых вставок заменой их новыми. В этом случае к противоположному введенному в кристаллизатор торцу расходуемой вставки приставляют очередную подлежащую использованию вставку, которой проталкивают предыдущую, когда ее длина станет меньше, чем расстояние от кристаллизатора до роликов 20.

В отличие от прототипа в предлагаемом способе предотвращается намораживание на торцовую стенку вставку шлака и исключается зависимость ведения процесса разливки от намораживания или расплавления вставки (расплавление торцовой стенки в прототипе очень быстро приведет к аварии). Надежность подвода смазки к поверхности отливаемого слитка при обеспечении процесса качания кристаллизатора позволяет заметно поднять скорость отливки слитка с соответствующей экономией капитальных затрат и эксплуатационных расходов.

Основной эффект предложения заключается в том, что впервые в технологии горизонтальной непрерывной разливки использованы преимущества металлоподачи вертикальной разливки отсутствие жесткой конструктивной связи между промежуточным устройством и кристаллизатором, что позволяет существенно продлить кампании разливки, отливать массивные заготовки, использование шлаковых теплоизолирующих смесей позволяет повысить качество поверхности заготовок, защитить их от трещинообразования.

П р и м е р. Отливаемое сечение 150 мм, угол наклона технологической линии 7,5о.

Перед началом разливки со стороны вторичного охлаждения в кристаллизатор вводят затравку. С противоположной стороны в кристаллизатор вводят составную вставку нижняя часть вставки толщиной 90 мм, верхняя 60 мм. Введенный в кристаллизатор конец составной вставки индуктором разогревают до температуры 1150оС и начинают подачу жидкого металла из промежуточного устройства. При заполненном на 3/4 или более кристаллизаторе на поверхности жидкого металла наводят синтетический шлак подачей его через проем в верхней плите 1 так же, как и жидкий металл.

Свойства шлаковой смеси следующие: температура размягчения 1040оС, температура растекания смеси 1100оС.

По достижении уровнем расплава в кристаллизаторе заданной отметки (импульс от соответствующих датчиков) начинают извлечение слитка из кристаллизатора и одновременно качание кристаллизатора и подачу смазки. Параметры качания следующие: амплитуда 5 мм (ход 10 мм в каждую сторону); частота 80 мин-1.

При установившемся процессе разливки ее параметры следующие: скорость отливки 2 м/мин; время затвердевания 6,7 мин; длина технологической линии 13,4 м; перепад высот начала и конца технологической линии 1,74 м. Средняя скорость введения вставки из расчета ее расхода 0,5 кг на тонну отливаемой заготовки составляет 1 мм/мин. Верхнюю часть вставки вводят со скоростью 0,5 мм/мин, нижнюю часть 1,333 мм/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| Наклонно-прямолинейная машина для непрерывного литья тонкослябовых и сортовых заготовок малого сечения | 1990 |

|

SU1799676A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ТОНКИХ СЛЯБОВ | 1989 |

|

RU2024348C1 |

| Способ изготовления слитков феррохрома | 1978 |

|

SU774779A1 |

| Способ непрерывного литья заготовок | 1989 |

|

SU1740124A1 |

| Наклонная установка непрерывной разливки металлов | 1978 |

|

SU930821A1 |

| Установка непрерывного литья металлов | 1983 |

|

SU1091993A1 |

| Многоручьевой кристаллизатор для непрерывного литья заготовок | 1984 |

|

SU1329895A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ РЕЗКИ СЛИТКОВ НА УСТАНОВКАХ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2043844C1 |

| Роторная установка непрерывной разливки стали | 1988 |

|

SU1616769A1 |

Использование: для горизонтального непрерывного литья. Сущность изобретения: сквозной кристаллизатор горизонтальной машины непрерывного литья заготовок, технологическая ось которой наклонена к горизонту под углом 7 9°, со стороны, противоположной извлечению слитка, вводят разогретую металлическую вставку. Жидкий металл подают в кристаллизатор сверху, струей, через проем в верхней стенке кристаллизатора. Вставку подводят к проему. Щели между вставкой и боковыми и нижней стенками кристаллизатора уплотняют смазкой. Кристаллизатор снабжен механизмом качания. Вставку задают в кристаллизатор устройством, не зависимым от механизма качания, и перемещают со скоростью измениея ее длины расплавлением или наплавкой. Вставку можно изготовить из отдельных частей, каждой из которых можно манипулировать автономно. Уровень жидкого металла в полости кристаллизатора поддерживают постоянным, и на его поверхности наводят слой теплоозащитного синтетического шлака. 3 з.п. ф-лы, 1 ил.

| Машина непрерывного литья металлов наклонного или горизонтального типа | 1983 |

|

SU1096023A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-20—Публикация

1992-07-24—Подача