Изобретение относится к литейному производству, к так называемой малой металлургии, и может быть использовано для литья мелких деталей, в том числе для отливки зубных протезов из любых металлов и сплавов, а так же для получения припоев в виде литой проволоки.

Известны установки для получения отливок зубных протезов методом центробежного литья /1/. Известны так же устройства для центробежного литья при пониженном давлении в зоне плавки /2/.

Недостатком этих устройств является большой процент бракованных изделий. Это обусловлено тем, что разогрев шихты производится с помощью электрода, что приводит к загрязнению шихты за счет растворения в ее расплаве газов. Использование электрода с аргоновой защитой и с отсосом газов из зоны плавки струйным насосом является достаточно трудоемким и сложным процессом.

В соответствии с патентами России 2009010, 2009011 /3, 4/, подача расплавленного металла в литниковую систему производится под газовым давлением, а не за счет центробежных сил инерции. Однако и в этом случае плавка шихты производится электродом, например вольфрамовым. С целью уменьшения энергетических затрат и упрощения технологии плавки шихты, шихта, перед ее плавкой в литейной установке, предварительно нагревается в муфельной печи до температуры на 40-50 градусов ниже температуры ее плавления. И только после такого прогрева шихта помещается в зону плавки. Именно так выполняются работы с литейной установкой по патенту /2/. Однако при этом происходят значительные потери тепла из шихты, что приводит к увеличению времени работы разогревающего электрода, из-за этого может произойти значительное загрязнение шихты.

Изобретения - упрощение конструкции, расширение технических возможностей установки и повышение эффективности работы.

Поставленная задача решается тем, что в установке для литья, содержащей плавильное устройство, камеру давления с системой подачи в нее инертного газа, литейную форму с переплавляемой перегородкой из формуемого материала, размещенную в камере давления, металлопровод и систему вакуумирования полостей литейной формы, плавильное устройство выполнено в виде кремниевых электродов, расположенных в полости цилиндрической обечайки параллельно друг другу и продольной ее оси, электроды закреплены в электропроводных гнездах, к которым подведено электропитание, расположенных в параллельных плоскостях равномерно по окружностям одинакового радиуса, цилиндрическая обечайка выполнена двухслойной, охлаждаемой и с зеркальной внутренней поверхностью, при этом камера давления с литейной формой размещена соосно обечайке между плоскостями, в которых расположены электропроводные гнезда.

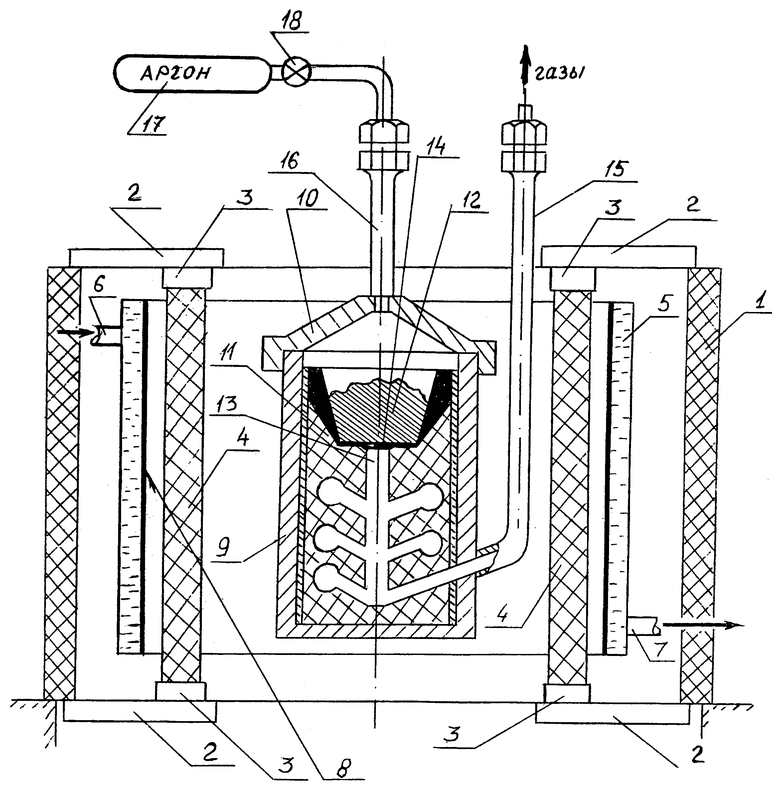

На чертеже показана схематично установка для литья металлов. Установка содержит плавящее устройство, состоящее из электроизоляционного и мало теплопроводного корпуса 1. Корпус выполнен в виде цилиндра, на торцах которого радиально установлены токопроводящие пластины 2, заканчивающиеся подпружиненными гнездами 3, в которые устанавливаются внутри корпуса-цилиндра 1 равномерно по окружности кремниевые электроды 4. К клеммам пластин 2 подводится электрический ток от внешнего источника, непоказанного на фиг.1. Коаксиально с корпусом 1 для защиты его от оплавления, плавящее устройство оснащено цилиндрическим экраном 5, который выполнен в виде двух обечаек с межрубашечным охлаждением. При этом, вода на охлаждение экрана 5 поступает в межрубашечное пространство по патрубку 6, а сливается из патрубка 7. Для более полного использования тепловых потоков, создаваемых электродами 4, на внутреннюю поверхность экрана нанесено зеркальное покрытие 8, что может быть выполнено путем полировки этой поверхности.

Соосно с корпусом 1 установки устанавливается камера давления, состоящая из корпуса-стакана 9 и крышки 10. В стакан 9 вкладывается разборная форма 11, в которой выполнены литники и полость для размещения шихты 12. Причем центральный литник закрывается пробкой 14, выполненной в виде конического стакана из материала шихты, в полости которого и размещается шихта. Боковые литники формы 11 через отверстия, выполненные в корпусе формы 11 и корпуса 9, газодинамически связаны с патрубком отсоса 15 газов из литников. Для подачи газа в камеру давления к крышке 10 подсоединен газоход 16. Подача рабочего инертного газа, например, аргона, производится из емкости 17. Для управления процессом подачи газа в камеру давления и процессом отсоса газов из литников, установка снабжена запорной арматурой и струйным насосом, при этом, на чертеже показан только регулирующий кран 18.

При получении литых заготовок установка работает следующим образом.

Перед проведением непосредственно плавки металла производится сборка камеры давления. Для этого в стакан 9 устанавливают форму 11 таким образом, чтобы совпали отверстия в стенке стакана и стенке формы 11. Далее центральный литник закрывают пробкой 14, представляющей собой конический усеченный стакан, внутрь которого укладывается шихта 12. После этого стакан 9 закрывается крышкой 10 и с помощью газохода 16 рабочая полость камеры давления и литниковые полости формы 11 продуваются тяжелым инертным газом, например аргоном, из емкости 17. Отвод газов из указанных полостей производится по трубопроводу 15. После продувки камеры давления, трубопровод 16 отсоединяется от баллона 17 и вся камера давления в сборе помещается в муфельную печь. При этом, трубопроводы 15 и 16 должны иметь вертикальную ориентацию, поскольку в этом случае тяжелый газ, заполнивший все полости камеры давления предотвратит попадание в них воздуха.

После разогрева камеры давления, а точнее шихты 12 в ней до температуры на 40-50oС ниже температуры плавления шихты, камера давления вынимается из муфельной печи и устанавливается в рабочую зону плавильного устройства, причем продольная ось камеры давления совпадает с продольной осью цилиндрического экрана 5. Штуцер трубопровода 16 стыкуется к магистрали подачи инертного газа, например аргона, из емкости 17, при этом кран 18 закрыт. За счет открытия крана 18 вновь производится продувка рабочих полостей камеры давления. После этого к штуцеру трубопровода 15 подключается система отсоса газа из полостей литников.

Далее, через токопроводящие пластины 2 от источника, не показанного на чертеже, подается на гнезда 3, а соответственно и на электроды 4, электрическое напряжение. Имея большое омическое сопротивление, электроды 4 нагреваются и раскаляются докрасна. Одновременно с подключением к источнику электрического напряжения электродов 4, в межрубашечную полость экрана 5 через штуцер 6 начинает подаваться на проток вода, которая сливается через штуцер 7. За счет лучистых тепловых потоков, поступающих как от электродов, так и за счет отражения от зеркала 8 экрана 5, происходит дальнейший разогрев камеры давления и размещенной в ней шихты. В момент начала плавления шихты 12 расплавленным металлом перекрывается газовая связь между рабочей полостью камеры давления и полостями литников, которая осуществлялась по микроканалам, возникающим между наружной поверхностью пробки 14 и материалом формы 11. Рабочая полость камеры давления при открытии крана 18 заполняется из баллона 17 по трубопроводу 16 инертным газом под давлением. Одновременно с этим через трубопровод 15, соединенный с вакуумным насосом, вакуумируют полости литников. В определенный момент времени нерасплавленная шихта становится столь тонкой, что под давлением газа в полости "А", пластинка нерасплавленной шихты разрывается и расплав с большой скоростью устремляется через металлопровод 13 в отвакуумированную полость формы 11. За счет высокой скорости металл заполняет все полости формы 11.

После выполнения литья отключают питание на электроды плавильного устройства и прекращают подачу жидкости в межрубашечное пространство экрана 5, а так же отключают подачу инертного газа в полость камеры давления, отключают и вакуумный насос. Стравливают избыточное давление из полости камеры давления, и после ее остывания, камера давления и форма 11 подлежат разборке для извлечения полученной отливки.

В соответствии с изложенным выше, была изготовлена экспериментальная установка для малой металлургии, на которой были проведены пробные плавки титана и циркония. Раковины, шлаки, окалина на поверхности отливок отсутствовал.

Источники информации, принятые во внимание

1. Авторское свидетельство СССР 719797, кл. В 22 D 13/06, 1980 г.

2. Патент России на изобретение 2043848, кл. В 22 D 13/06, 1995 г., Бюлл. 26.

3. Патент России на изобретение 2009010, кл. В 22 D 18/00, 1994 г., Бюлл. 5.

4. Патент России на изобретение 2009011, кл. В 22 D 18/00, 1994 г., Бюлл. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1992 |

|

RU2043848C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД ГАЗОВЫМ ДАВЛЕНИЕМ | 1992 |

|

RU2009011C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД ГАЗОВЫМ ДАВЛЕНИЕМ | 1992 |

|

RU2009010C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА ГУБЧАТОГО ТИТАНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084549C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2004 |

|

RU2274546C1 |

| ДЕГАЗАТОР ГОРЯЧЕЙ ВОДЫ С ФОРСУНОЧНОЙ ЕЕ ПОДАЧЕЙ | 2001 |

|

RU2196113C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОНАПОРНОЙ ПЕРЕГРЕТОЙ ВОДЫ | 2014 |

|

RU2604261C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО-ТИТАНОВОГО СПЛАВА | 1995 |

|

RU2117067C1 |

| УСТРОЙСТВО ДЛЯ ДЕАЭРАЦИИ ВОДЫ | 2000 |

|

RU2171231C1 |

| ГРАДИРНЯ | 2001 |

|

RU2204099C2 |

Изобретение может быть использовано для литья мелких деталей, в том числе для отливки зубных протезов из металлов и сплавов. В камеру давления плавильного устройства устанавливают разборную форму с переплавляемой перегородкой из формуемого материала. В переплавляемую перегородку, имеющую форму конического стакана, помещают шихту. Плавление шихты производится за счет теплового излучения кремниевых электродов, вертикально расположенных по окружности вокруг камеры давления. Электроды и камера давления расположены внутри цилиндра с зеркальной внутренней поверхностью. Это повышает эффективность использования тепловых потоков. При нагреве и плавлении шихты и перегородки под давлением газа, подаваемого в камеру, перегородка разрывается, и расплав с большой скоростью заполняет полости формы. Обеспечивается упрощение конструкции установки, повышение эффективности в работе и технических возможностей ее. 1 з.п. ф-лы, 1 ил.

| УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД ГАЗОВЫМ ДАВЛЕНИЕМ | 1992 |

|

RU2009010C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1992 |

|

RU2043848C1 |

| Устройство для отливки зубных протезов под давлением | 1989 |

|

SU1662545A1 |

| Машина для литья под давлением с горячей камерой прессования | 1985 |

|

SU1348061A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 4762165, 09.08.1988. | |||

Авторы

Даты

2003-01-10—Публикация

2001-05-10—Подача