1

Изобретение относится к способам дуговой пла.вки металлов и сплавов на пере.менном токе с расходуемы.м электродо.м и может быть использовано в области металлургии черных и цветных металлов, особенно при переплаве тугоплавких металлов.

Известен способ злектродуговой плавки металлов и сплавов с расходуемым электродом, при котором электрическую дугу зажигают от источника Перемевного тока промышленной частоты между расходуемым электродом и затра вкой из Переплавляемого металла, установленной в водоохлаждаемом кристаллизаторе и, по мере расплавления расходуемого электрода, заполняют кристаллизатор.

Однако оо такому юпособу распределение МОШ1НОСТИ между расплавляемым электродом и слитком практически не поддается регулированию, вследствие чего невозможно получить существенный перегрев жидкого металла над температурой плавления, кроме того, способ имеет низкую степень рафинирования металла в процессе плавки из-за пизкой те.мпературы ванны жидкого металла и большой скорости плавления. Это приводит к увеличению электрических затрат на единцу веса годного металла (в ряде случаев .необходим двукратный или трехкратный перепла1В слитков), либо к ухудшению его каче-ства. Целью изобретения является регулиро-вание распределения мощности между расплавляемым электродом и ванной жидкого металла При неизменной мощности и повышение степени рафинирования переплавляемого металла.

Достигается это тем, что регулируют отношение амплитуды положительной полуволпы к амплитуде отрицательной полуволны тока дуги в пределах от 0,3 до 3.

Причем при -переплаве тугоплавких .металлов устанавливают отношение амплитуды положительной полуволны тока (электрод - мипус) к а.мплитуде отрицательной полуволны тока (электрод - плюс) большим единицы и ведут плавку, сохраняя выбранное отношение а.мплитуд постоянным, а при переплаве легкоплавких металлов устанавливают отношение амплитуды положительной полуволны тока (электрод - минус) к а.мплитуде отрицательной полуволны тока (электрод - плюс) меньши.м единицы и ведут плавку, сохраняя выбранное отношение амплитуд постоянным.

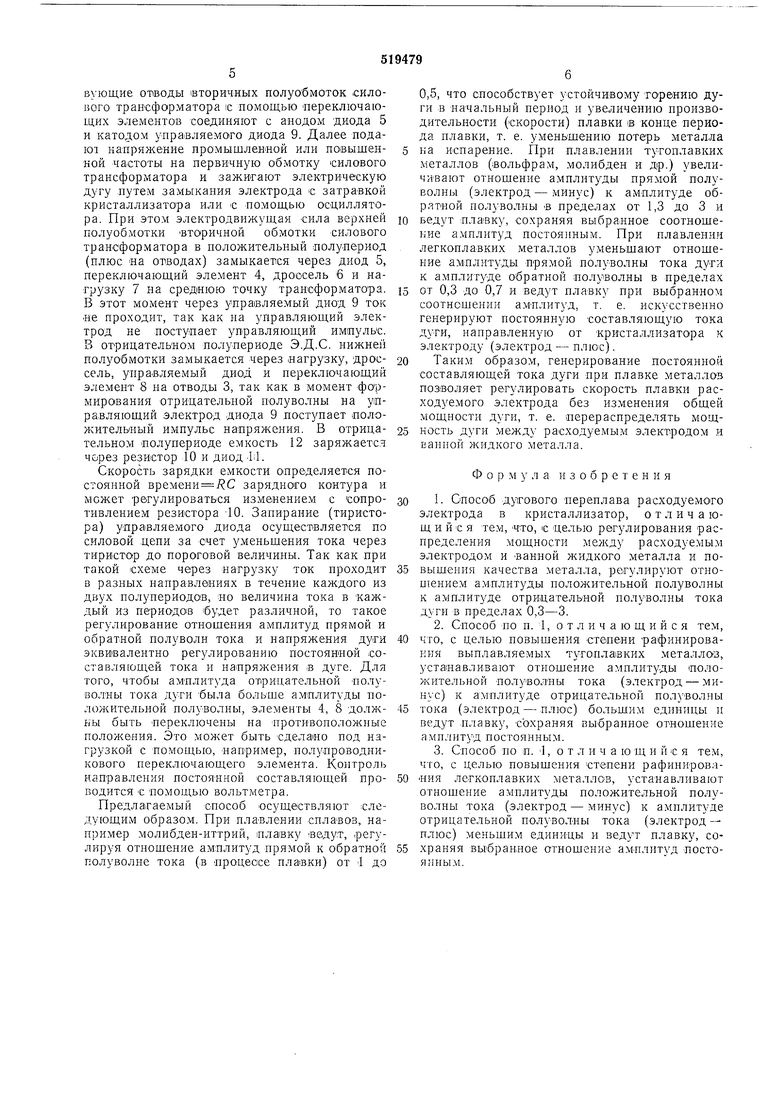

Сущность изобретения заключается в изпользовании зависимости скорости плавления расходуемого электрода (т. е. распределения мощности между расходуемым электродо.м и слитком практически всех металлов, расплавляемых электрической дугой) от потенциала напряжения, подаваемого на расплавляемый электрод. Известно, что скорость плавления тугоплавких металлов на постоянном токе при обратной полярности (расплавляемый электрод имеет положительный потенциал) значительно выше ско|рости плавления на прямой полярности (на распла-вляемом электроде отрицательный потенциал). Отношение скорости плавления при обратной полярности (электрод - плюс) постоянного тока к скорости плавления при прямой полярности в зависимости от давления IB ка- ю мере печи и величины тока может составлять от 1,2 до 3 и более. В случае плавления вольфрама при давлениях в камере печи выше 4 мм рт. ст. это отношение равно -бесконечности, т. е. когда к расходуемому электроду под- is соединен отрицательный цолюс источника тока, то электрод вообще «е плавится. В случае же плавления легкоплавких металлов, таких как алюминии или сталь, наолюдается о братная картина - на прямой поляр- 20 ности расходуемый электрод плавится быстрее, чем на обратной полярности, причем отношение скоростей плавления составляет величину, близкую к 2. Подобные закономерности плавления ме- 25 таллов связаны с термоэлектрическим явлением (эффектом Пельтье), имеюпдим место в электрической цепи с дугой. Теплота Пельтье, выделяемая на аноде и поглош,аемая на катоде, составляет значение 30 Qn ccn-/-7, где ап - коэффициент термоэлектродвижупхей силы плазмы; / - ток дуги. Т - температура плазмы. При этом температура плазмы дуги составляет величину, равную 500,0-,10000°К В зависимости от дав- 35 ления в камере печи и тока. При токе дуги, равном 3000 а, IB случае плавления вольфрама при общей МОЩНОСТИ дуги 90 квт, теплота Пельтье составляет величину, равную 30% от мощности дуги. Таким образом, разница в скоростях плавления расходуемого электрода, подключенного к разным полюсам источника постоянного тока, связана с перераспределением мощности между расплавляемым электродом и слитком 45 благодаря эффекту Пельтье. В случае плавления легкоплавких металлов знак термо-Э.Д.С. нлазмы дуги будет иметь отрицательную величину (благодаря ионному току), т. е. теплота Пельтье будет выделяться 50 на катоде. При плавлении металлов дугой переменного тока скорость плавления расходуемого электрода, как правило, равна средней величине между скоростями плавления на постоянном 55 токе прямой и обратной полярности. За время протекания отрицательной полуволны тока (электрод - плюс) теплота Пельтье выделяется на электроде и скорость плавления за этот полупериод соответствует скорости плав- 60 ления «а постоянном токе обратной полярности, а за время протекания -через дугу положительной полуволны тока (электрод-минус) скорость плавления за этот полупериод соответствует скорости плавления на постоян- 65 40 ком токе прямой полярности. Поскольку амп.1итуды первых гармоник полуволн тока одинаковы, то и .средняя скорость плавления за весь период средней величине между скоростями шлавления на постоянном токе прямой и обратной полярности. Если амплитуды полуволн тока будут отличаться, то и скорость плавления измениться, так если амплитуда положительной полуволны тока будет выше, чем отрицательной, то скорость плавления электрода будет ниже, чем скорость плавления при равных амплитудах тока, а ванна жидкого металла будет иметь более высокую температуру, так как теплота Пельтье, выделяемая на аноде - кристаллизаторе, будет выше. Это ускорит нротекание рафинироночных процессов и их эффективность, т. е. улучшит качество выплавляемого металла. Для любого металла или сплава, .вьшлавляемого в дуговой печи, можно подобрать онтимальное .соотношение между амплитудами Обеих полуволн переменного тока, при котором будет получен металл требуемого качества и приемлемая производительность плавильного агрегата. На чертеже приведена схема устройства для осуществления предлагаемого способа. Схема представляет собой источник питания, состоящий из силового трансформатора 1, вторичная обмотка которого выполнена со средней точкой и отводами 2 и 3. При этом полуобмотки вторичной обмотки силового трансформатора соединены встречно. Отводы 2 через переключающий элемент 4 подсоединоны к полупроводниковому диоду 5, катоа, которого через дроссель 6 подсоединен к нагрузке 7 (электроду), второй вывод -которой (кристаллизатор) соединен со средней точкой полуоб.моток трансформатора. Отводы 3 через переключающий элемент 8 подсоединены к катоду управляющего диода 9, анод которого соединен с катодом диада 5 и дросселем 6. Управляющий электрод диода 9 подсоединен к цепочке RC, образованной резистором 10, диодом 11 и емкостью 12. Параллельно емкости 12 подсоединено сопротивление 13, которое служит для разрядки конденсатора во время положительной нолуволны напряжения, которую «е пропускает диод 11. Формирование управляющего импульса может быть осуществлено также от вторичной обмотки импульсного трансформатора (пиктра1нсформатора) с постоянным подмагничиванием, первичная обмотка которого может быть запитана от первичной Обмотки силового трансформатора или от вторичной полуобмотки. Схема работает следующим образом. B зависимости от необходимого режима работы источника: режима генерации постоянной составляющей прямой полярности, режима работы печи с постоянной составляющей Обратной полярности или режима генерации тока и напряжения с равными амплитудами положительной и отрицательной полуволн, соответствующие отводы вторичных полуобмоток силового трансформатора ic помощью переключающих элементов соединяют с анодом диода 5 и катодом управляемого диода 9. Далее подают напряжение промышленной или повышенной частоты на первичную обмотку силового трансформатора и зажигают электрическую дугу .путем замыкания электрода с затра-вкой кристаллизатора или с помощью осциллятора. При этом электродвижущая сила верхней полуобмотки Вторичной обмотки силового трансформатора в положительный лолупериод (плюс «а отводах) замыкается через диод 5, переключающий элемент 4, дроссель 6 и нагрузку 7 па среднюю точку трансформатора. В этот момент через управляемый диод 9 ток «е проходит, так как на управляющий электрод не поступает управляющий импульс. Р отрицательном полупериоде Э.Д.С. нижнеполуобмотки замыкается через нагрузку, дроссель, управляемый диод и переключающий элемент 8 па отводы 3, так как в момент формирования отрицательной полуволны на управляющий электрод диода 9 поступает ооложительпый импульс напряжения. В отрицательном полупериоде емкость 12 заряжается чорез резистор 10 и диод iil.

Скорость зарядки емкости определяется постоянной времени С зарядного контура и может регулироваться изменением с сонротивлением резистора 10. Запирание (тиристора) управляемого диода осуществляется по силовой цепи за счет уменьшения тока через тиристор до пороговой величины. Так как при такой схеме через нагрузку ток проходит в разных направлениях в течение каждого из двух полупериодов, по величина тока в каждый из периодов будет различной, то такое регулирование отношения амплитуд прямой и обратной полуволн тока и напряжения дуги эквивалентно регулированию постоянной составляющей тока и напряжения в дуге. Для того, чтобы амплитуда отрицательной полуволны тока дуги была больше амплитуды положительной полуволны, элементы 4, 8 должны быть переключены на противоположные положения. Это может быть сделано под нагрузкой с помощью, например, полупроводникового переключающего элемента. Ко1ггроль направления постоянной составляющей проводится с помощью вольтметра.

Предлагаемый способ осуществляют следующим образом. При плавлении сплавов, например молибден-иттрий, плавку ведут, регулируя отношение амплитуд прямой к обратной полуволне тока (в процессе плавки) от i до

0,5, что способствует устойчивому горению дуги в начальный нериод и увеличению нроизводительности (скорости) плавки в конце периода плавки, т. е. уменьшению потерь металла на испарение. При плавлении тугоплавких металлов (вольфрам, молибден и др.) увеличивают отношение амплитуды прямой полуволны (электрод - минус) к амплитуде обратной полуволны в пределах от 1,3 до 3 и

ьедут плавку, сохраняя выбранное соотношение амплитуд постоянным. При плавлении легкоплавких металлов уменьшают отношение амплитуды прямой полуволны тока дуги к амплитуде обратной полуволны в пределах

от 0,3 до 0,7 и ведут плавку при выбранном соотношении амплитуд, т. е. искусственно генерируют постоянную составляющую тока дуги, направленную от кристаллизатора к электроду (электрод - плюс).

Таким образом, генерирование постоянной составляющей тока дуги при плавке металлов позволяет регулировать скорость плавки расходуемого электрода без изменения общей мощности дуги, т. е. перераспределять мощность дуги между расходуемым электродом и ванной жидкого металла.

Форм у л а изобретения

1- Способ дугового перенлава расходуемого электрода в кристаллизатор, отличающийся тем, что, iC целью регулирования распределения мощности между расходуемым электродом и ванной жидкого металла и повышения качества металла, регулируют отноП1ением амплитуды по.тожительной полуволны к амплитуде отрицательной полуволны тока дуги в пределах 0,3-3.

2.Способ по п. 1, отличающийся тем, что, с целью повышения степени рафинирования выплавляемых тугоплавких металлов, устанавливают отношение амплитуды положительной полуволны тока (электрод - минус) к амплитуде отрицательной пол}волны

тока (электрод - плюс) большим единпцы и ведут плавку, сохраняя выбранное отношение амплитуд постоянным.

3.Способ но п. 1, о т л п ч а ю щ и и с я тем, что, с целью повышения степени рафинироваНИИ легкоплавких металлов, устанавливают отношение амплитуды положительной полуволны тока (электрод - минус) к амплитуде отрицательной полуво.тны тока (электрод - плюс) меньшим единицы и ведут плавку, сохраняя выбранное отношение амплитуд постоянным.

2. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Источник питания дуги переменного тока | 1974 |

|

SU538839A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2002 |

|

RU2229528C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2009 |

|

RU2418871C1 |

| СПОСОБ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ СЛИТКОВ | 2009 |

|

RU2425157C2 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА | 1998 |

|

RU2201979C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ПЕРЕПЛАВА МЕТАЛЛА В ВАКУУМНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2012 |

|

RU2516325C2 |

| Способ управления электрической дугой при вакуумном дуговом переплаве расходуемого электрода из высокореакционных металлов и сплавов в глухом кристаллизаторе | 2021 |

|

RU2762307C1 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

Авторы

Даты

1976-06-30—Публикация

1973-12-06—Подача