(54) СПЛАВ НА ОСНОВЕ КОБАЛЬТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542194C1 |

| ЖАРОПРОЧНЫЙ ГРАНУЛИРОВАННЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2386714C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2404275C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| Интерметаллидный сплав на основе титана и изделие из него | 2016 |

|

RU2627304C1 |

Изобретение относится к области метал1лургии, в частности к изысканию высокопрочного сплава на основе кобальта, и мо жет использоваться для изготовления деталей любой конфигурации, от которых требу1ется наличие высокой прочности и удовлет(Ворительной пластичности. Известен сплав на основе кобальта еле;дующего химического состава, вес. % : Вольфрам45,0Кобальт10-2 О НикельОстальное l . Вь сокая прочность этого сплава (200кг/мм достигается за счет применения холодной пластической деформации, что явля ется технологически неудобным методом, так как ограничивает форму изделий, произ водимых из этого сплава. Кроме того, сплаь SB состоянии наклепа не может подвергатьс5 сварке, так как при этом он теряет высокие прочностные свойства: Наиболее близким к предлагаемому изоб ретёнию по технической сущности является .оплав на основе кобальта, следующего химического состава, вес. % : 10,0-25,0 Вольфрам 0,1-1,0 Углерод 1,0-10,0 Никель 0,25-0,5 Цирконий 0,5-1,0 1,0-10,0 Железо Остальное 2. Кобальт Однако известный сплав имеет низкую пластичность из-за наличия в сплаве интерн.металлидной фезы - фазы и фазбт Шавеса. Присутствие в сплаве титана зна- ;ительно снижает удельный вес, что непри ем г емо для материала деталей спеинариаче рия. Цель изобретения - получение высоко гфочных деталей слояшой формы, в том чиср |пе и методом сварки. Это достш ается путем создания сплава, 1абладающего высокими прочностными и плартическими свойствами, которые могут бытЬ .достигнуты обработкой, исключающей холод- |1ую пластическую деформацию, а именко с Помощью термической обработки. Цель достигается тем, что сплав, содер-г ttiauLHPi вольфрам, углерод, никель и циркони.

дополичтелыю содержит марганец, иттрий И1 f)im или более элементов, выбранных из ipyraibi, содержащей редкоземельные метал-i 1пы при следующем соотнощении компонентов, ес. % :

Вольфрам20,0-30,0

Углерод0,05-0,7

НикельО,1-8,О

Цирконий0,01-0,5

Марганец0,1-2,5

Иттрий0,01-0,8

Один или более элементов, выбранных из группы редкозеСвойства вариантов предла)аемого сплава

мельных металлов 0,01-0,5 КобальтОстальное

ЕЗ качестве редкоземельных металлов

использованы лантан, празеодим, неодим и церий,

Предлагаемый сплав изготавливается

плавкой в открытых индукционных печах.

Вес плавок 60 кг, вес слитков 18-20 кг.

Слитки ковали или подвергали горячей экструзии после нагрева до 1200-1280° С

на сортовой металл.

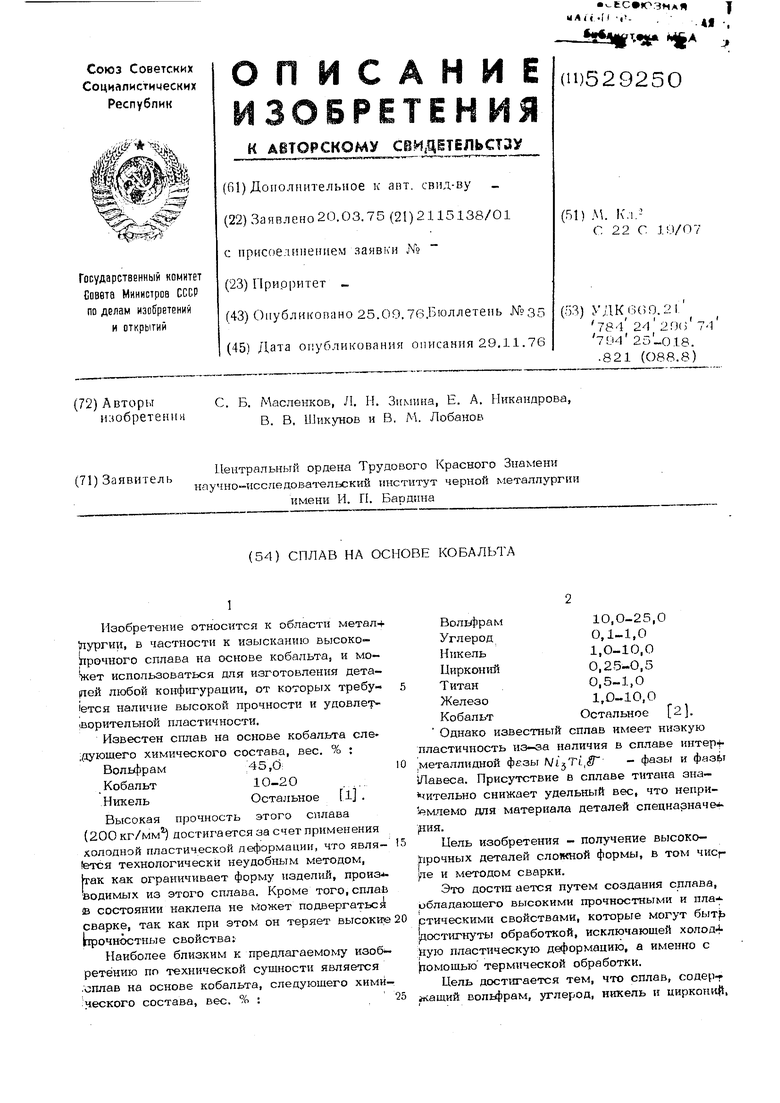

Варианты выполнения сплава на кобальД

товой основе и свойства приведены в табл

1 И:2.

Таблица 1

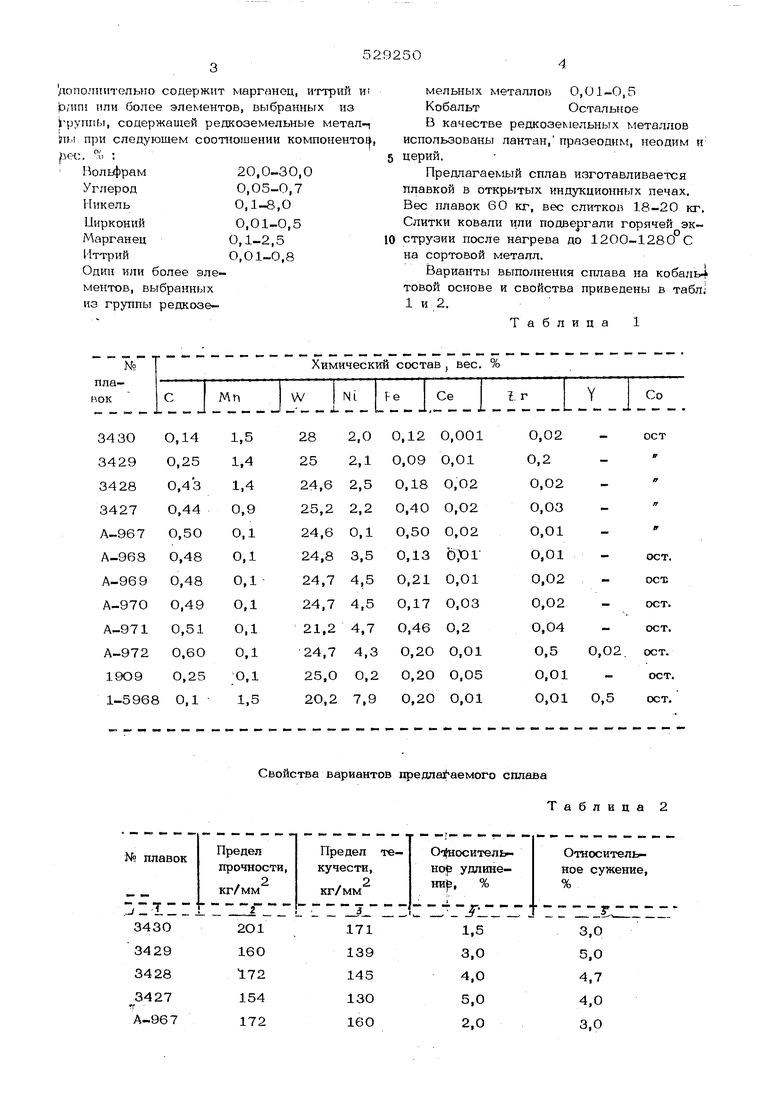

Таблица 2

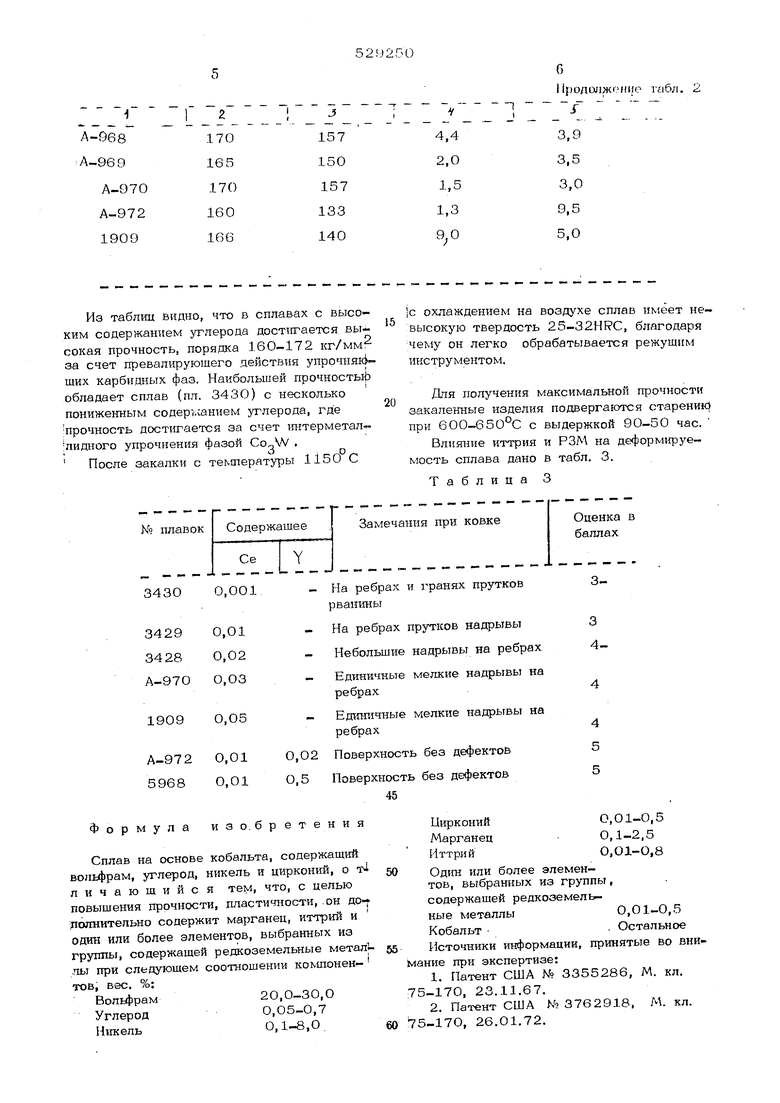

Из таблиц видно, что в сплавах с высоким содержанием углерода достигается высокая прочность, порядка 160-172 кг/мм за счет превалирующего действия упрочняк ших карбидных фаз. Наибольшей прочностьф обладает сплав (пл. 3430) с несколько пониженным содер;,санием углерода, где прочность дсютигается за счет тштерметал- пидного упрочнения фазой Co,,W . После закалки с тe fflepaтypы 1150 С

Продолжение табл.

с охлаждением на воздухе сплав имеет невысокую твердость 25-32HRC, благодаря Чему он легко обрабатывается режущим инструментом.

Для получения максимальной прочности закаленные изделия подвергаются старений при 600-650°С с выдержкой 90-50 час.

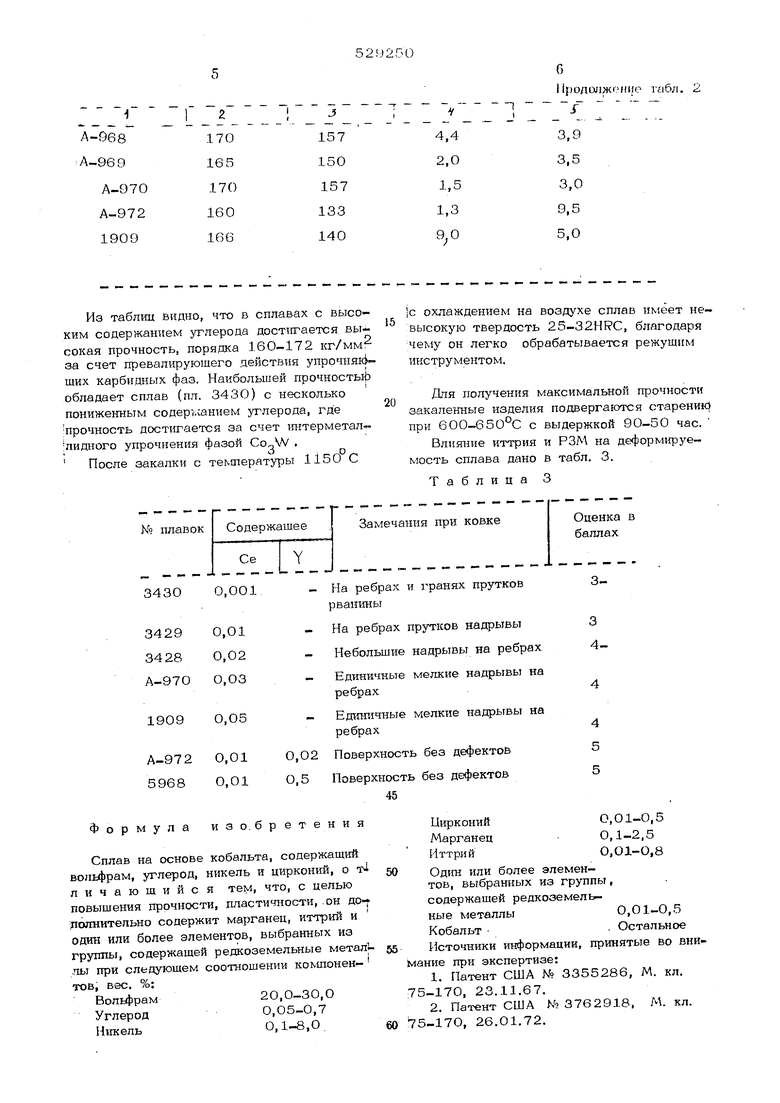

Влияние иттрия и РЗМ на деформируемость сплава дано в табл. 3.

Таблица 3

Авторы

Даты

1976-09-25—Публикация

1975-03-20—Подача