Изобретение относится к области металлургии, а именно к коррозионно-стойким сплавам на основе железа и хрома, предназначенным для изготовления высоконагруженных деталей для добычи нефти.

В науке и технике широко известны изделия, изготовленные в виде прутков различной геометрической формы, преимущественно цилиндрической формы, диаметром от 12 до 45 мм. Также известны другие изделия для изготовления высоконагруженных деталей, например, в виде вала погружного насоса или газосепаратора (Ивановский В.И. и др., Установки погружных центробежных насосов для добычи нефти, М.: ГУП Изд-во «Нефть и газ» РГУ нефти и газа им. И.М. Губкина, 2002 г., с. 12, 215-217). Указанные изделия изготавливают из нержавеющей стали на основе Fe-Cr-Ni.

Известен высокопрочный материал из нержавеющей стали, имеющей превосходную обрабатываемость и не вызывающей размягчения при сварке, который может быть применен в том числе для изготовления прутков, при этом сталь состоит из одной мартенситной фазы или двухфазной структуры из мартенсита и мелкого аустенита и содержит, мас.%: С - не более 0,1; Si = 0,85- 4,5; Mn=0,20-5,0; Cr=10,0-17,0; Ni=3,0-8,0; N не более 0,10; по меньшей мере один из Cu, Мо, W и Со в сумме не более 4,0; по меньшей мере один из Ti, Nb, V и Zr в сумме не более 1,0; Р не более 0,060; S не более 0,030; Fe и неизбежные случайные примеси, где значение Nieq, определяемое как Nieq=Ni+Mn+0,5Cr+0,3Si+Cu+Mo+W+0,2Co, находится в диапазоне 13,0-17,5 (US 4878955, 1988). При этом холоднокатаный материал из указанной стали подвергают термообработке при температуре от 550 до 675°С в течение от 1 до 30 часов без стадия отжига.

Известна ферритная нержавеющая сталь, обладающая высокой пластичностью и ударной вязкостью в толстых секциях и хорошей коррозионной стойкостью в зонах сварки, содержащая максимум 0,03% углерода, около 12 мас.% марганца, максимум около 0,03 мас.% фосфора, максимум около 0,030 мас.% серы, максимум около 1,0 мас.% кремния, от приблизительно 12 мас.% до приблизительно 26 мас.% хрома, максимум около 5 мас.% никеля, от 0,10 мас.% до 0,5 мас.% алюминия, от 0,2 мас.% до 0,45 мас.% ниобия, максимум 0,03 мас.% для полной реакции с углеродом, азота, максимум около 2 мас.% меди, максимум около 5 мас.% молибдена, остальное титан и остаток по существу железо (патент US 4331474).

К недостаткам ферритных нержавеющих сталей следует отнести то, что при использовании для изготовления деталей электропогружных установок для нефтедобычи высокая доля ферритной фазы в сталях не обеспечивает достаточно высокой прочности и слабо упрочняется при деформации.

Известен состав нержавеющей легированной стали, имеющей высокий предел прочности и способность к холодной деформации с удлинением до 60% для изготовления легковесных деформирующихся компонентов кузова (DE 19902665), который характеризуется, мас.%: углерода (С) 0,02-0,1, хрома (Cr) 8,0-35 и никеля (Ni) 0,3-36, азота (N) до 2,0; марганца (Mn) 5,0- 9,0; железо, включая производственные примеси - остальное.

Известна заготовка из высокопрочной нержавеющей стали, имеющей хорошую обрабатываемость и свободную от размягчения при сварке, при этом сталь состоит из одной мартенситной фазы или двухфазной структуры из мартенсита и мелкого аустенита, содержащей ≤0,10 мас.% С,≤4,5 мас.% Si,≤5,0 мас.% Mn, ≤0,060 мас.% Р, ≤0,030 мас.% S, 10,0-17,0 мас.% Cr, 3,0-10,0 мас.% Ni, ≤0,10 мас.% N, один или несколько из Cu, Мо и Со до 4,0 мас.% в сумме, один или несколько из Ti, Nb, V, Zr, Al, В и Та до 1,0 мас.% в сумме и остаток Fe с неизбежными примесями, и имеющей 13,0-17,5 Niэкв, определенный по формуле Niэкв=Ni+Mn+0,5Cr+0,3Si+Cu+Mo+W+0,2Co (JP 63-210242 А, 1988). Указанную сталь подвергают холодной прокатке со степенью обжатия 35% или более и его термообработку при температуре от 550°С до 750°С в течение времени, составляющем 30 часов или менее.

Все вышеупомянутые стали мартенситно-аустенитного класса при использовании в работающих электропогружных установках (ЭПУ), не могут обеспечить устойчивость к электрохимической коррозии в результате возникающих вихревых токов.

Известен пруток из нержавеющей высокопрочной стали мартенситно-аустенитного класса, содержащей железо, углерод, хром, никель, кремний, марганец и сопутствующие примеси, дополнительно содержит один или несколько элементов из группы медь, титан, алюминий, молибден, ниобий, кобальт, азот, кальций, бор, церий, сера, фосфор, причем пруток из стали изготовлен со следующим составом компонентов, мас.%: углерод (С)≤0,03; кремний (Si)≤0,8; марганец (Mn)≤0,8; хром (Cr) 8,0÷16,5; никель (Ni) 4,0÷12,0; медь (Cu) 0,3÷5,0; молибден (Мо) 0,05÷3,0; титан (Ti) 0,01÷1,0; церий (Се)≤0,02; алюминий (Al) 0,01÷0,6; кобальт (Со) 0,01÷3,0; ниобий (Nb) 0,05÷0,4; азот (N) 0,005÷0,15; бор (В)≤0,005%; кальций (Са)≤0,02; сера (S)≤0,03; фосфор (Р)≤0,03; железо (Fe) - остальное, при соотношении ферритообразующих и аустенитообразующих элементов с их коэффициентами эквивалентности

Niэкв.=22,3±3-0,83Crэкв. (патент RU 61285).

Niэкв.=22,3±3-0,83Crэкв. (патент RU 61285).

Известно изделие в виде прутка из стали мартенситно-аустенитного класса, упрочняемого карбидами и карбонитридами вольфрама, ванадия, молибдена, ниобия, интерметаллидами типа Ni3Me состава (мас.%): С 0,005÷0,07; Si <1,0; Mn <1,8; Сr 12,5÷17,0; Ni 2,0÷8,0; Mo+3W 0,05÷4,5; N 0,005÷0,15; В 0,0001÷0,01, по крайней мере один из группы: Al, Ti, Nb, V 0,01÷5,0; Fe и примеси - остальное (патент RU 45998).

Известные прутки из нержавеющих сталей мартенситно-аустенитного класса также при использовании в работающих электропогружных установках (ЭПУ) не обеспечивают достаточно высоких прочностных свойств.

Известно изделие в виде прутка из коррозионно-стойкой стали мартенситного класса, содержащей, мас.%: углерод не более 0,07; хром 12,5÷17,0; никель 2,0÷8,0; молибден+3 вольфрам 0,05÷4,5; железо и примеси - остальное. При этом (Мо+3⋅W)≤(k1-Cr⋅a1), где k1=15,9, a1=0,87, а также Ni=k2-а2 (Cr+Мо+W), где k2=16,25±1,5, a2=0,7±0,1 (патент RU 2270268).

Изделие относится к мартенситному классу, что обуславливает то, что пруток имеет недостаточные прочностные свойства - предел текучести 1300÷1400 МПа, недостаточные пластические свойства и ударную вязкость. Кроме того, пруток из мартенситной стали является магнитным и при эксплуатации возникает налипание различного рода частиц. Кроме того, в работающих электропогружных установках (ЭПУ), в результате вихревых токов, изделие склонно к электрохимической коррозии.

Известен аустенитный сплав, который содержит в весовых процентах от общего веса сплава: до 0,2 углерода; до 20 марганца; кремний от 0,1 до 1,0; хром от 14,0 до 28,0; никель от 15,0 до 38,0; молибден от 2,0 до 9,0; от 0,1 до 3,0 меди; азот от 0,08 до 0,9; вольфрам от 0,1 до 5,0; кобальт от 0,5 до 5,0; титан до 1,0; до 0,05 бора; до 0,05 фосфора; до 0,05 серы; железо; и случайные примеси (MX2019015459, 2020).

Известно изделие из коррозионно-стойкого сплава на основе Fe-Cr-Ni, содержащего, мас.%: углерод 0,005÷0,15; кремний 2,0; марганец ≤2,0; хром 10÷25; никель, кобальт и медь при их суммарном содержании 35÷85; при этом содержание никеля ≥35; молибден 0,01÷7,0; азот 0,001÷0,15; бор 0,0001÷0,01; алюминий, титан в сумме <3,0; по крайней мере, один из элементов: ниобий, ванадий, вольфрам 0,01÷6,5; железо - остальное, при соблюдении соотношений: Ni/Cu≥1,6; Cr+3Мо≥14,0; V/4,2+Nb/7,8+W/15,3+Mo/8>0,7C (RU 2441089).

Сплавы относятся к аустенитному классу и являются немагнитными. Аустенитный класс сплавов обеспечивает высокую стойкость к общей коррозии, электрохимической коррозии, а также к коррозионному растрескиванию под напряжением в среде сероводорода. Высокие прочностные свойства сплава достигаются за счет упрочнения методом дисперсионного твердения с выделением карбидов, нитридов, карбонитридов, интерметаллидов с последующей холодной деформацией до 65%. Недостатками являются низкие пластические свойства изделия и ударная вязкость после достижения высокой степени деформации, недостаточно высокие значения прочностных свойств. Кроме того, сплавы обладают недопустимо высокой стоимостью, в первую очередь из-за большого содержания никеля. При суммарном содержании никеля, кобальта и меди более 35%, высокая стоимость сплава не позволяет его использовать в изделиях для ЭПУ в масштабном серийном производстве.

Известны иные аустенитные сплавы. В частности, известна медицинская аустенитная нержавеющая сталь с характеристиками высокого содержания азота, отсутствия никеля и высокого удельного веса, включает следующие химические компоненты: платина Pt 12-35; хром Cr 15-22; марганец Mn 5-20; молибден Мо 1-3; вольфрам W 1-6; азот N 0,30-0,80; медь Cu <=1,0; никель Ni <=0,05; углерод С <=0,03; Кремний Si <=0,75; сера S <=0,01; фосфор Р <=0,01; а остаток Fe (CN 111793775, 2020).

Известен сплав высокопрочной нержавеющей стали с низким содержанием никеля, содержащий по массе 24-26 % хрома, 8-10 % хрома, 5,5-6,8 % марганца, 3,5-3,8 % молибдена, 0,5-1,5 % никеля, 0,1-0,3 % ванадия. , 0,01-0,03% фосфора, 0,2-0,8% кремния, 0,35-0,4% азота, 0,03-0,05% углерода, 0,1-0,4% (CN 112226689, 2021).

Известен аустенитный сплав нержавеющей стали, который включает или состоит из, по массе, от примерно 20,0% до примерно 21,5% хрома, от примерно 8,5% до примерно 10,0% никеля, от примерно 4,0% до примерно 5,0% марганца, от примерно 0,5 до примерно 1,5% ниобия. , от примерно 0,5% до примерно 2,0% кремния, от примерно 0,4% до примерно 0,5% углерода, от примерно 0,2% до примерно 0,3% азота и остальное железо с неизбежными/неизбежными примесями. (US 2021130942, 2021).

Все известные сплавы относятся к аустенитным и содержат никель в разных количествах.

Известна также немагнитная высокоазотистая нержавеющая сталь, содержащая по массе 0,15-0,25% углерода, 1,2-1,5% молибдена, 17-21% хрома, 0,35-0,45% кремния, 0,55-0,7% азота, 8-12% марганца и остаточного железа и неизбежных примесей (CN 112281049, 2021). Изделие в виде плиты получают выплавкой стали в вакуумной электрошлаковой печи с избыточным давлением; добавлением нитрида молибдена, нитрида хрома, нитрида кремния, ферромарганца и графита и ковку в режиме свободной ковки; проведение закалки и отпуска мартенсита в солевых ваннах под защитой газовой смеси водорода и азота; под азотом и HNO3, обезжиривание в газовой среде; механическую обработку с последующим удалением литейных дефектов и оксидной пленки на поверхности обезжиренной заготовки, гладкой полировкой поверхности; и, наконец, помещение обработанного стального слитка в нагревательную печь, ковка стального слитка в плиту с требуемыми характеристиками и резка плиты в плиту, удобную для хранения и использования. Материал из нержавеющей стали с высоким содержанием азота изготавливается путем регулировки компонентов нержавеющей стали, выполнения мартенситной закалки и отпуска в соляной ванне, а также выполнения обезжиривания азотом и HNO3 в газовой среде и, наконец, достижения технических эффектов отсутствия магнетизма, коррозии, сопротивления и низкой пассивации.

Недостатком стали является высокое содержание углерода, приводящее к образованию карбидов хрома и молибдена. В результате, даже введение в состав дорогостоящего молибдена не спасает от снижения стойкости к коррозионному растрескиванию под напряжением в среде сероводорода. Одновременно образование карбидов приводит к снижению ударной вязкости при равной прочности, что негативно сказывается на высоконагруженных деталях погружного оборудования.

Известен немагнитный сплав, содержащий не более 0,1% углерода, не более 0,8% кремния, 13-15% Cr, 13-15% Mn, 2,8-4,5% Ni, 5(С-0,02)-0,6%Ti (ГОСТ 5632- 2014). Недостатком прутков, изготовленных из известной стали, являются низкая прочность и необходимость легирования сплава никелем для сохранения аустенитной структуры.

Наиболее близким к предлагаемому сплаву является немагнитный сплав, содержащий не более 0,1% углерода, не более 0,8% кремния, 14,5-16,5% марганца, 13-15% хрома и 0,15-0,25% азота (ГОСТ 5632-2014). Введение в состав сплава азота позволяет повысить прочностные и коррозионные свойства сплава и исключить необходимость введения в состав никеля. Недостатком прутков, изготовленных из известного сплава, является низкое сопротивление сплава коррозии и низкий уровень пластических свойств, обусловленные связыванием части хрома в нитриды и карбиды, что негативно сказывается на работоспособности высоконагруженных деталях погружного оборудования.

Задача изобретения - разработка изделия в виде прутка для изготовления высоконагруженных деталей электропогружных установок из немагнитного азотистого сплава, не содержащего никеля с высоким уровнем прочностных и пластических свойств и ударной вязкости при одновременно высокой стойкостью к коррозии, в том числе к электрохимической коррозии, растрескиванию в среде сероводорода и других агрессивных средах.

Поставленная задача решается тем, что заявляется пруток, предназначенный для изготовления деталей электропогружных установок для добычи нефти, и выполненный из сплава, содержащего хром, азот, марганец, цирконий, ванадий, ниобий, железо и примеси, при следующем соотношении компонентов, мас. %:

хром (Cr) 13,0 - 20,0;

азот (N) 0,2 - 0,72;

цирконий (Zr) 0,001 - 0,1;

ниобий (Nb) 0,001 - 0,20;

ванадий (V) 0,001 - 0,2;

марганец (Mn) 6,6 - 17,5;

железо (Fe) и примеси - остальное,

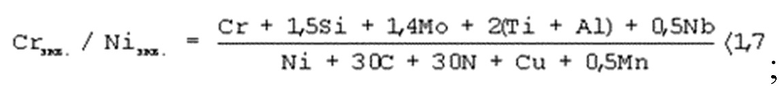

при этом в прутке сформирована аустенитная структура, определяемая выполнением соотношения между компонентами сплава: (0,5Mn+25N)-(0,16Cr2-5,76Cr+59,84)≥0, причем Mn, N и Cr - содержания марганца, азота и хрома в сплаве, мас. %.

Коррозионную стойкость сплава обеспечивает содержание хрома в пределах от 13,0 до 20,0 мас. %. При этом содержание хрома менее 13,0% приводит к резкому снижению коррозионной стойкости сплава. Таким образом нижний предел по хрому ограничен 13,0 мас.%. С повышением содержания хрома растет коррозионная стойкость сплава. Применение содержания хрома выше 20,0 % при допускаемом заявляемым составом содержанием азота и марганца, приводит к появлению в структуре сплава ферритной фазы, которая уменьшает показатели прочности и ослабляет упрочнение при деформации. В результате при избытке хрома в сплаве, против заявляемого количества по отношению к азоту и марганцу, прочностные свойства сплава могут существенно снижаться.

Применение азота в сплаве характеризуется его минимальным содержанием от 0,2 мас.% до 0,3 мас.%, которое зависит от содержания хрома, при этом его количественное значение определяется соотношением (1). Максимальное количественное значение азота характеризуется интервалом 0,37÷0,72 мас.% и также зависит от содержания хрома, при этом его количественное значение определяется соотношением (2). Наличие азота в заявляемом количестве в сплаве обеспечивает возможность поддерживать фазовый состав сплава в аустенитном состоянии, т.к. азот является сильным аустенито-образующим элементом. Кроме того, азот способствует повышению коррозионной стойкости, придает сплаву возможность интенсивного упрочнения в процессе холодной деформации без существенного снижения пластических свойств.

Нижняя граница содержания азота в сплаве 0,2 мас.% установлена с учетом перечисленных свойств азота. При содержании азота ниже заявленных 0,2 мас.%, свойства азота перестают быть существенными, и заявленный технический результат не достигается. Для того, чтобы обеспечить эффективное влияние азота на свойства сплава необходимо максимальное повышение его содержания, которое будет ограничено растворимостью азота в сплаве. В нашем случае этот уровень установлен в количестве 0,72 мас.% в зависимости от содержания хрома в сплаве. При введении азота в большем количестве, вследствие ухудшения его растворимости, в сплаве после выплавки и разливки будут образовываться газовые пузырьки, заполненные избыточным азотом. В результате сплав окажется дефектным по макроструктуре.

Марганец в заявляемом сплаве использован как аустенитообразующий элемент, стоимость которого ориентировочно в 10 раз ниже стоимости никеля. Ориентировочно 1 кг марганца может заменить 0,5 кг никеля. При этом марганец положительно влияет на прочностные свойства сплава, при условии, что его нижнее граничное значение характеризуется количественным интервалом 6,6÷8 мас.% и удовлетворяет соотношению (3) в зависимости от содержания хрома в сплаве. При использовании вышеуказанного соотношения (3), предел минимального содержания марганца при содержании хрома 13,0 мас.%, составляет 8,0 мас.%, а предел минимального содержания марганца при содержании хрома 20,0 мас.% равен 6,6 мас.%. При этом верхняя граница по марганцу составляет 17,5 мас.%. Превышение содержания марганца выше верхней границы приводит к образованию сульфидов марганца и резкому падению стойкости к коррозионному растрескиванию в сероводород содержащих средах.

Выполнение соотношения между содержаниями хрома марганца и азота, описываемого неравенством (4) обеспечивает получение аустенитной структуры сплава. Нарушение соотношения приведет к образованию ферритной фазы и снижению прочности сплава.

Цирконий и ниобий непосредственно после кристаллизации образуют карбиды и нитриды, что приводит к дисперсионному упрочнению сплава без снижения коррозионной стойкости и пластичности при сохранении немагнитных свойств сплава.

Ванадий препятствует образованию нитридов хрома при более низких температурах.

При содержании циркония менее 0,001% образуются карбиды и нитриды хрома, что приводит к падению пластических и коррозионных характеристик сплава.

При содержании циркония более 0,1% ухудшается морфология включений, что приводит к снижению пластических свойств сплава.

При содержании ниобия менее 0,001% часть углерода связывается в карбиды хрома, что приводит к снижению коррозионных и пластических свойств сплава.

При содержании ниобия более 0,2% ухудшаются пластические свойства сплава.

При содержании ванадия менее 0,001% хром частично связывается в нитриды.

При содержании ванадия более 0,2% дальнейшего улучшения пластических и коррозионных свойств не происходит.

Признак железо и примеси - остальное означает, что сплав может содержать примесные количества серы, фосфора, углерода, кремния, кислорода и других компонентов, которые всегда присутствуют в сплавах или сталях, при этом значение примесей незначительно, а само их содержание в количествах, превышающих примесные значения, отрицательно влияет на свойства заявляемого сплава.

Для изготовления прутка из сплава заявляемого состава, пригодного для изготовления деталей ЭПУ, работающих под высокой нагрузкой, например валов погружных насосов, работающих в условиях значительных динамических нагрузок, пруток должен пройти холодную или теплую прокатку, т.к. пруток из заявляемого сплава после горячей прокатки имеет низкий уровень механических свойств. Например, предел текучести после горячей прокатки составляет 400÷450 МПа, при чрезвычайно высокой пластичности сплава, получаем относительное сужение 70%, а относительное удлинение 50÷55%. Из прутка после горячей прокатки могут быть изготовлены не все детали ЭПУ, в частности, не могут быть изготовлены детали, работающие под высокой нагрузкой, которые требуют значительно более высокой прочности.

Заявляемый пруток для обеспечения высоких прочностных свойств подвергают пластической деформации в холодном или теплом состоянии с суммарным обжатием до 90%. При этом деформацию необходимо производить при температуре не более 950°С, т.к. для заявляемого сплава эта температура является порогом рекристаллизации. Превышение температуры выше 950°С приводит к разупрочнению сплава.

Верхний порог степени деформации составляет 90% и ограничен тем, что пруток приобретает очень высокий уровень прочностных свойств. При степени деформации 90% предел текучести составляет 2000 МПа. Дальнейшее упрочнение такого сплава не имеет смысла, так как становится невозможна пластическая и механическая обработка.

Степень деформации до 90% может производиться как за один, так и за несколько циклов. Конечные механические свойства определяются суммарной степенью деформации и практически не зависят от количества циклов и степени разовой деформации.

Сравнительный анализ с известными сплавами и сталями для изготовления прутков позволяет сделать вывод, что заявляемый сплав характеризуется новым качественным и количественным составом компонентов, которые при последующей холодной или теплой деформации с заданной степенью деформации обеспечивают получение немагнитного сплава аустенитного класса, обладающего превосходными прочностными и пластическими свойствами, ударной вязкостью при одновременно высокой стойкости к коррозии, в том числе к электрохимической коррозии, растрескиванию в среде сероводорода и других агрессивных средах, а также позволяет исключить использование дорогостоящего никеля.

Заявляемое изобретения поясняется примерами конкретного выполнения.

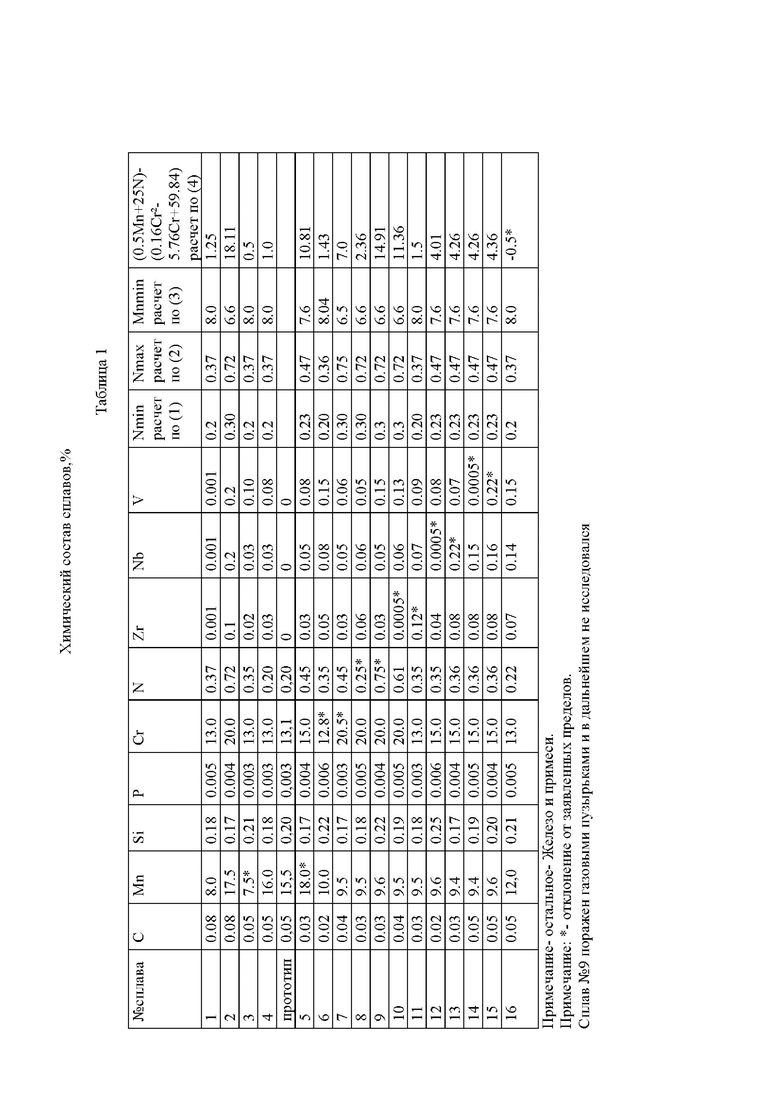

Сплавы выплавляли в открытой индукционной печи емкостью 100 кг. В качестве шихтовых материалов использовали железо «Армко», феррохром ФХ005, хром азотированный ХН15, металлический марганец Мр0, феррованадий ФВД50, феррониобий ФН60, металлический цирконий и силикокальций СК25 в качестве раскислителя. Разливку осуществляли в слитки массой 85 кг. Прокатку слитков проводили на стане винтовой прокатки до ∅ 35 мм, теплую и холодную деформацию на радиально ковочной машине до ∅ 11 мм (степень деформации 90%). Механические свойства стали определяли по ГОСТ 1497-2014 и ГОСТ 9454-84. Стойкость стали к коррозионному растрескиванию под напряжением в сероводород содержащей среде по стандарту NACE TM 0177 и СТО Газпром 2-5.1- 148-2007. Химический состав сплавов представлен в таблице 1, где составы по примерам №№ 1, 2 и 4 - сплавы по изобретению. Остальные сплавы - контрольные примеры. Свойства сплавов после холодной и теплой деформации представлены в Таблице 2.

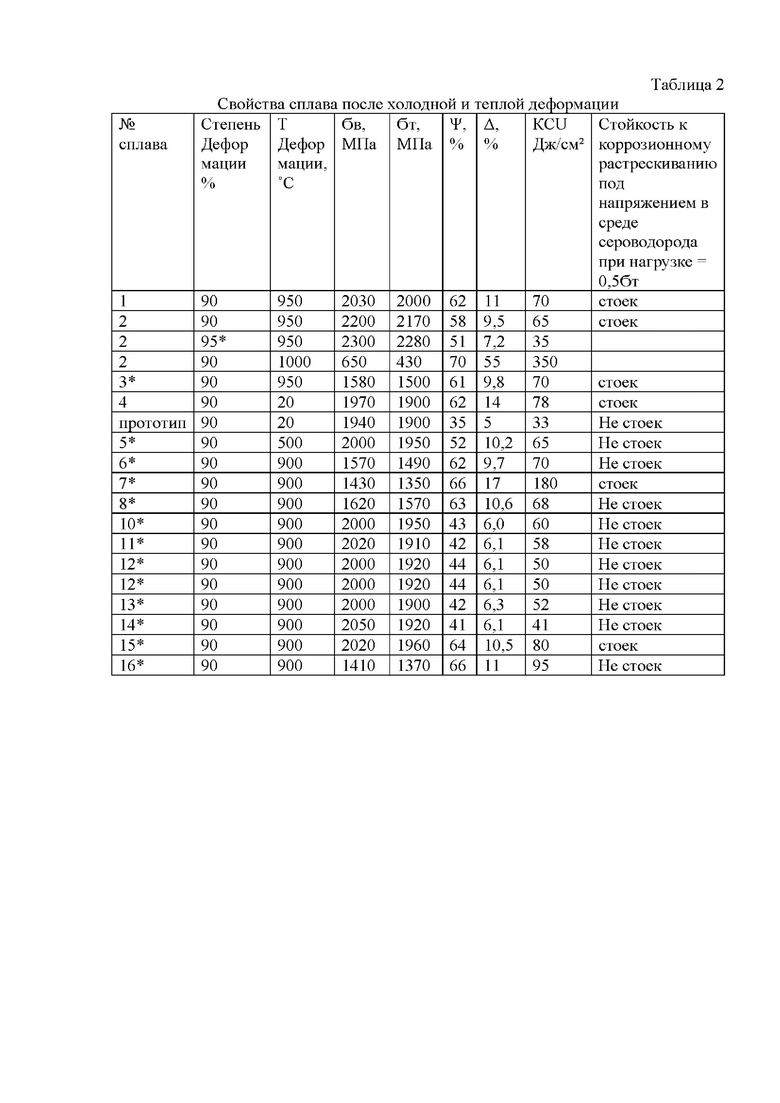

Выплавленные сплавы, помимо основных элементов, содержат неизбежные примеси - углерод в количестве 0,02-0,08 мас. %, кремний в количестве 0,17-0,22 мас.%,, фосфор и другие примеси не оказывающие существенного влияния на свойства из-за их незначительного содержания. Для сравнения был выплавлен сплав, отвечающий по составу сплаву по прототипу. Из таблиц 1,2 видно, что несмотря на близость химических составов (пример № 4 по изобретению и состав по прототипу), пластические свойства, ударная вязкость и коррозионная стойкость прутка из заявляемого сплава существенно выше, что обеспечивает его применение для изготовления деталей ЭПУ.

Также из Таблицы № 2 видно, что сплав по примеру № 2 (по изобретению) при обработке его в режимах выше заявленных по температуре (горячая деформация) или по степени деформации (выше 90%), также не обеспечивает пруток свойствами, которыми обладает пруток, выплавленный из сплава по примеру № 2, но с соблюдением заявленных температурных и деформационных режимов. Таким образом, выход за пределы заявленных режимов по температуре или по степени деформации не обеспечивает возможность использование прутка для изготовления деталей ЭПУ.

Как видно из представленных данных, заявленное изделие в виде прутка из немагнитного сплава, не содержащего никеля, обладает высоким уровнем прочностных и пластических свойств и ударной вязкости при высокой стойкости к коррозионному растрескиванию в среде сероводорода после теплой и холодной деформации (не выше 950°С) с суммарной степенью до 90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2002 |

|

RU2205889C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2394922C1 |

| КОРРОЗИОННО-СТОЙКАЯ НЕМАГНИТНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ | 1996 |

|

RU2116374C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2421538C1 |

| КОМПОЗИЦИОННАЯ СТАЛЬ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ОРУЖИЯ | 2008 |

|

RU2374354C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОМПОЗИЦИОННАЯ СТАЛЬ | 2008 |

|

RU2360029C1 |

Изобретение относится к металлургии, а именно к коррозионно-стойким сплавам на основе железа и хрома, предназначенным для изготовления высоконагруженных деталей для добычи нефти. Пруток, предназначенный для изготовления деталей электропогружных установок для добычи нефти, выполнен из сплава, содержащего, мас.%: хром 13,0-20,0, азот 0,2-0,72, цирконий 0,001-0,1, ниобий 0,001-0,20, ванадий 0,001-0,2, марганец 6,6-17,5, железо и примеси – остальное. В прутке сформирована аустенитная структура, определяемая выполнением соотношения между компонентами сплава: (0,5Mn+25N)-(0,16Cr2-5,76Cr+59,84)≥0, причем Mn, N и Cr – содержания марганца, азота и хрома в сплаве, мас.%. Обеспечивается высокий уровень прочностных и пластических свойств, ударной вязкости при одновременно высокой стойкости к коррозии, в том числе к электрохимической коррозии, растрескиванию в среде сероводорода и других агрессивных средах. 2 табл.

Пруток, предназначенный для изготовления деталей электропогружных установок для добычи нефти и выполненный из сплава, содержащего хром, азот, марганец, цирконий, ванадий, ниобий, железо и примеси, при следующем соотношении компонентов, мас.%:

при этом в прутке сформирована аустенитная структура, определяемая выполнением соотношения между компонентами сплава: (0,5Mn+25N)-(0,16Cr2-5,76Cr+59,84)≥0, причем Mn, N и Cr - содержания марганца, азота и хрома в сплаве, мас.%.

| JP 2012111972 A, 14.06.2012 | |||

| US 4721600 A1, 26.01.1988 | |||

| Жаропрочная сталь | 1990 |

|

SU1733498A1 |

| ВЫСОКОЛЕГИРОВАННАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ЭТОЙ СТАЛИ ПРИ ПОМОЩИ ФОРМОВАНИЯ ВНУТРЕННИМ ВЫСОКИМ ДАВЛЕНИЕМ | 2016 |

|

RU2691446C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕЕ | 2004 |

|

RU2263155C1 |

| KR 101600251 B1, 04.03.2016 | |||

| Корпус центробежного вентилятора | 1989 |

|

SU1645649A1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

Авторы

Даты

2024-07-23—Публикация

2023-04-26—Подача