(54) СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОЙ ПОЛИКАРБОНАТНОЙ ПЛЕНКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРИАЦЕТАТЦЕЛЛЮЛОЗНОЙ ОСНОВЫ КИНОФОТОМАТЕРИАЛОВ | 1991 |

|

SU1820591A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТНОГО ФОРПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 1989 |

|

RU2040532C1 |

| Способ получения триацетатцеллюлозной пленки и технологическая линия для получения триацетатцеллюлозной пленки | 1980 |

|

SU903370A1 |

| БИОРАЗЛАГАЕМЫЕ СОПОЛИМЕРЫ, ПЛАСТМАССОВЫЕ И ВПИТЫВАЮЩИЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ БИОРАЗЛАГАЕМЫЕ СОПОЛИМЕРЫ | 1995 |

|

RU2144047C1 |

| УДАЛЕНИЕ ОСТАТОЧНОГО АЦЕТАЛЬДЕГИДА ИЗ ЧАСТИЦ ПОЛИЭФИРНОГО ПОЛИМЕРА | 2005 |

|

RU2388767C2 |

| Кристаллизатор | 1983 |

|

SU1124995A1 |

| Устройство для получения полимерных пленок | 1988 |

|

SU1740186A1 |

| БИОРАЗЛАГАЕМЫЙ СОПОЛИМЕР И ИЗДЕЛИЯ ИЗ ПЛАСТИКА, ВКЛЮЧАЮЩИЕ БИОРАЗЛАГАЕМЫЙ СОПОЛИМЕР | 1994 |

|

RU2137784C1 |

| Устройство для изготовления полупроницаемых мембран | 1977 |

|

SU701823A1 |

| Способ управления процессом формования полимерных материалов | 1988 |

|

SU1666318A1 |

1

Изобретение касается получения пленочных материалов, оно может быть использовано при получении кристаллической поликарбонатной пленки из растворов поликар боната в легкокипящем растворителе, наггрл мер в метиленхлориде.

Известен способ получения кристаллической поликарбонатной пленки путем обработки нанесенного литьевого раствора на подложку парами растворителя (при медленном испарении растворителя из разбавленных растворов).

Известен способ получения пленки из раствора на ленточной машине, включающий нанесение раствора полимера на бесконечную металлическую ленту, натянутую на приводной и натяжной барабаны, обработку полученной пленки потоком паро-воздушной смеси, подаваемой противотоком движению пленки.

Известен способ получения кристаллической поликарбонатной пленки из растворов на ленточной машине, работаюшей на опытном заводе Пластмасс (Москва), по

которому наносят раствор полимера на бесконечную металлическую ленту, натянутую на приводной и натяжной барабаны, обрабатывают полученную пленку потоком паровоздушной смеси при температуре 15-25 (преимушественно 18-20°С) и концентрации паров растворителя от 1 до 5 О г/м, возрастаюшей по движению потока паровоздушной смеси. При движении ленты на ее вер:хней ветви происходит формирование кристаллов в пленке а на нижней - удаление растворителя. Далее пленку сушат в петлевой сушилке, где ее обрабатывают потоком воздуха температурой 60 С.

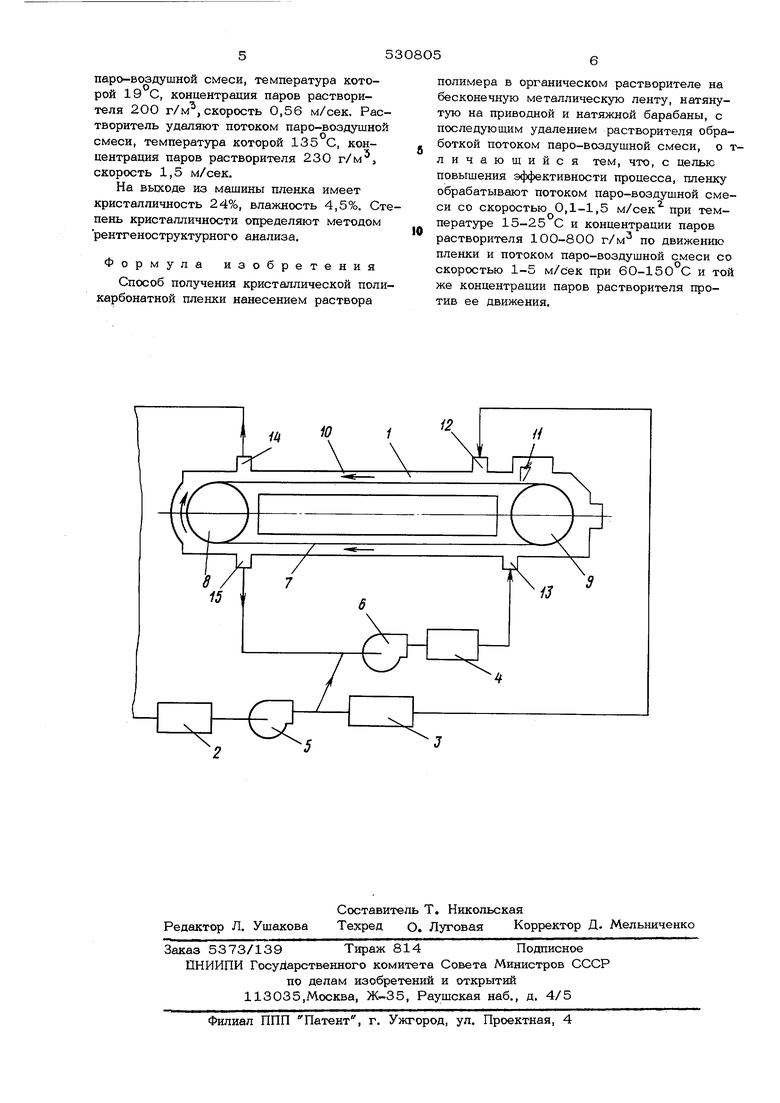

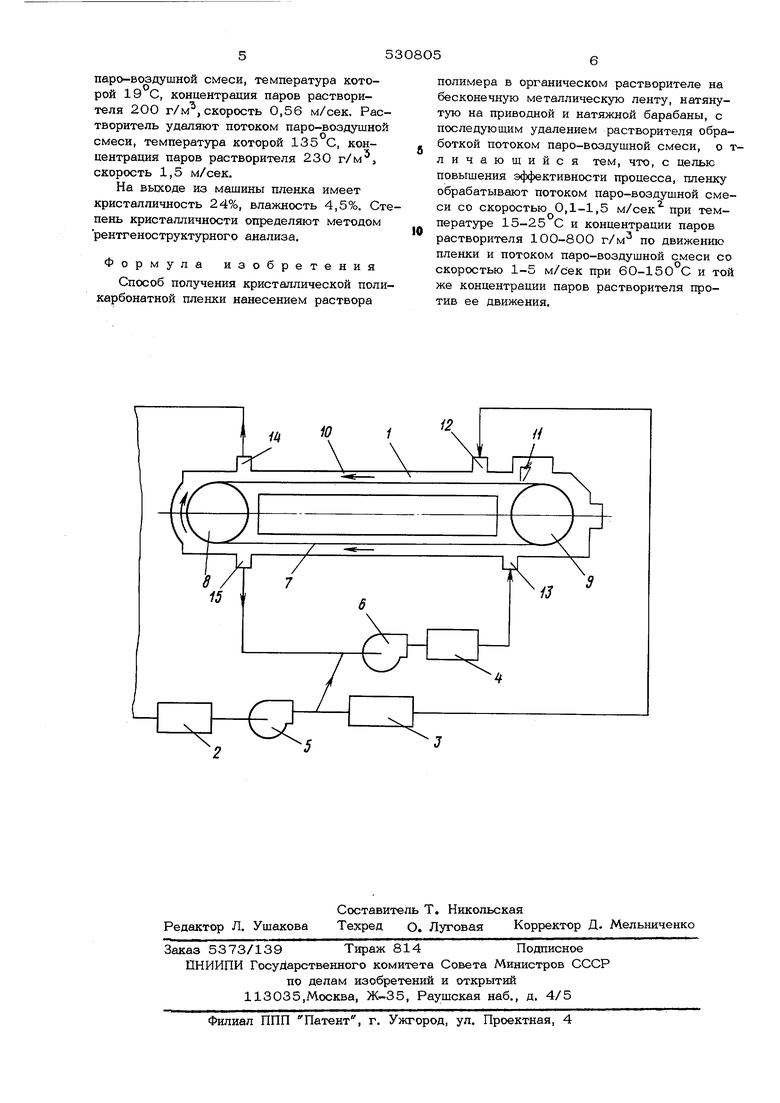

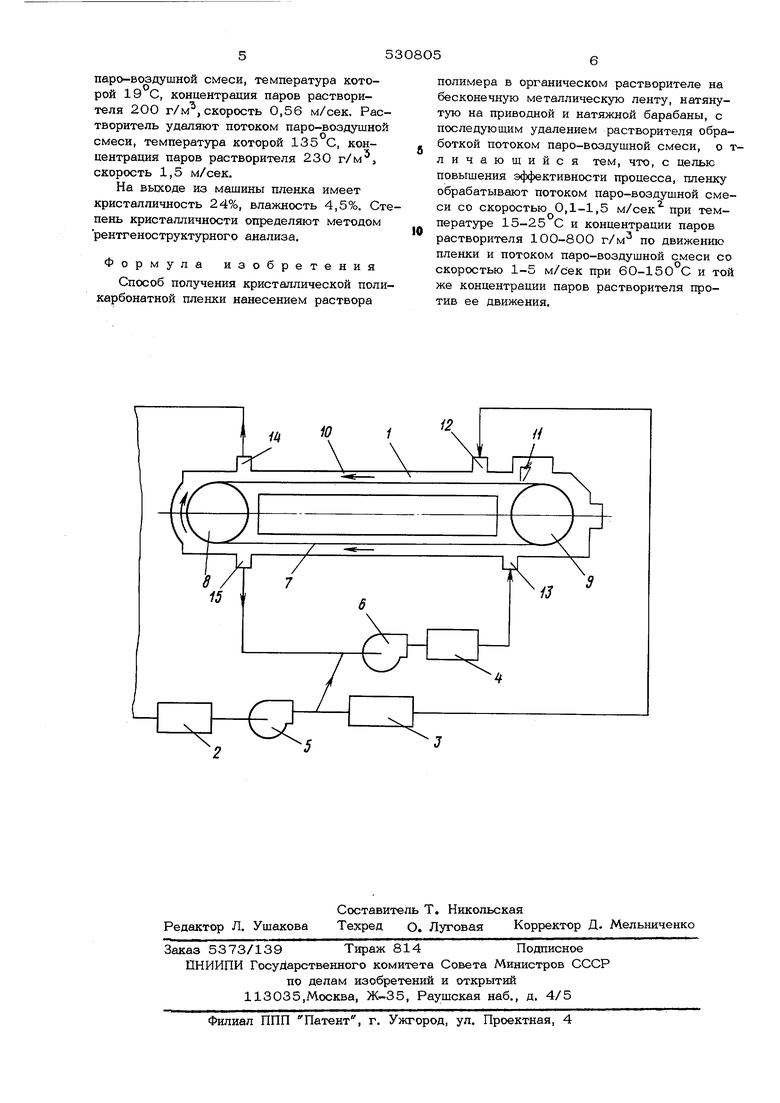

Известный способ получения кристаллической поликарбонатной пленки малоэффективен из-за неустойчивого режима работы ленточной машины. Это объясняется тем, что для стадий кристаллизации и удаления растворителя необходимо создать в одной машине разные условия. Если для кристаллизации требуется медленное испарение растворителя при низкой температуре или при высокой концентрации паров растворителя, то удаление растворителя лучше проводить при высокой температуре. Известный способ позволяет проводить обе стадии по близким к предельным режимам. В результате незначительные отклонения от режима в сторону повышение температуры приводят к получению пленки с низкой степенью кристалличности, а при умень шении температуры - к получению пленки с недопустимо высоким содержанием растворителя. В обоих случа$1Х получают некачественную пленку. Для повышения качества пленки за счет более полного удаления растворителя необх димо увеличить время испарения растворителя, что достигается, например, уменьшением скорости движения лен1Ъ1, т.е. сниж нием производительности машины. Так как в ленточной машине температу ра потока пара-воздушной смеси не может быть выше 2 5 с, то сушку пленки необходимо вести в другой машине, например в петлевой сушилке при температуре 60 С, для чего необходимо передавать пленку с ленты на петлевую сушилку. При этом воз можны разрывы пленки. Кроме того, наличие петлевой сушилки услоишяет процесс получения кристаллической пленки, увеличивает время ее обработки и металлоемкость оборудования. Цель изобретения - повышение эффектив ности процесса получения пленки. Поставленная цель достигается тем, что сначала пленку обрабатывают потоком паро-воздуш ной смеси со скоростью 0,1-1,5 м/сек при температуре 15-25 С и концентрации паров растворителя 100-800 г/м по дви жению пленки, а затем потоком паро-воздушной смеси со скоростью 1-5 м/сек при 6О-150°С и при той же концентрации паров растворителя против ее движения. Предлагаемый способ повышает эффективность процесса за счет независимого проведения кристаллизации пленки и удале ния-растворителя. Это позволяет устанавливать для этих стадий наиболее благопри ятные режимы, совместить удаление растворителя с сушкой пленки и таким образом исключить петлевую сушилку из технологи ческой схемы. Кроме того, устраняются повреждения пленки, так как полная ее об работка проводится в одной машине на лен те. На чертеже изображена схема установки, на которой может быть осуществлен пpeдлaгae ый способ. Установка содержит ленточную машину конденсатор 2, калориферы 3, 4 и вентиля торы 5, 6. Ленточная машина включает бесконечну металлическую ленту 7, натянутую на нат ной 8 и приводной 9 барабаны, заключенную в кожух 10, и расположенную над приводным барабаном 9 фильеру 11. Ленточная машина имеет патрубки 12 и 13 для подачи паро-воздушной смеси и 14 и 15 - для отвода ее. Установка работает следуюшим образом. Пленкообразующий раствор поступает из фильеры 11 на бесконечную металлическую ленту 7 и наносится на нее тонкой пленкой. Поток паро-воздушной смеси температурой 15-25 С при концентрации паров растворителя 100-800 г/м подают через штуцер 12 над приводным барабаном по движению ленты; при этом происходит медленное испарение растворителя из пленки, в результате чего формируются кристаллы. После этого паро-воздушную смесь отбирают через штуцер 14 над натяжным барабаном и направляют в конденсатор 2, в котором происходит конденсация паров растворителя до заданной концентрации, и далее - в калорифер, в котором паро-газовая смесь нагревается до заданной температуры. Затем поток паро-воздушной смеси температурой 60-150 С через штуцер 13 поступает под приводной барабан против движения ленты. Благодаря высокой температуре потока происходит быстрое удаление растворителя из пленки. Остаточная влажность пленки на выходе из машины от 4 до 2%. Больш то часть потока отбирают под натяжным барабаном через штуцер 15 и направляют в калорифер, остальная часть потока (10-20%) огибает натяжной барабан и отбирается через штуцер 14, попадает в конденсатор 2, где частично освобождается от паров растворителя и смешивается с основным потоком. Пример 1. Кристаллическую поликарбонатную пленку получают в ленточной машине с лентой шириной 1200 и длиной 30000 мм при скорости движения ленты 2,5 м/мин. Пленку из раствора поликарбоната в метиленхлориде толшиной 20 мкм наносят на ленту. Кристаллизацию проводят потоком паро-воздушной смеси, температура которой 20 С, концентрация паров растворителя 350 г/м,скорость 0,56м/сек. Растворитель удаляют потоком паро-воздушной смеси, температура которой 120°С, онцентрация паров растворителя 380г/м, корость 1,5 м/сек. На выходе из машины пленка имеет кристалличность 31%, влажность 3%. Степень кристалличности определяют методом рентгеноструктурного анализа. Пример 2. В машине, описанной в примере 1, наносят пленку толщиной 2 О мкм из раствора поликарбоната в метиленхлориде. Кристаллизацию проводят потоком

паро-воздушной смеси, температура которой 19 С, концентрация паров растворителя 200 г/м, скорость 0,56 м/сек. Растворитель удаляют потоком паро-воздушной смеси, температура которой 135 С, концентрация паров растворителя 230 г/м, скорость 1,5 м/сек.

На выходе из машины пленка имеет кристалличность 24%, влажность 4,5%. Степень кристалличности определяют методом рентгеноструктурного анализа.

Формула изобретения

Способ получения кристаллической поликарбонатной пленки нанесением раствора

полимера в органическом растворителе на бесконечную металлическую ленту, натянутую на приводной и натяжной барабаны, с последующим удалением растворителя обработкой потоком паро-воздушной смеси, о тличаюшийся тем, что, с целью повышения эффективности процесса, пленку обрабатывают потоком паро-воздушной смеси со скоростью 0,1-1,5 м/сек при температуре 15-25 С и концентрации паров растворителя 100-800 г/м по движению пленки и потоком паро-воздушной смеси со скоростью 1-5 м/сек при 6О-150 С и той же концентрации паров растворителя против ее движения.

Авторы

Даты

1976-10-05—Публикация

1975-03-21—Подача