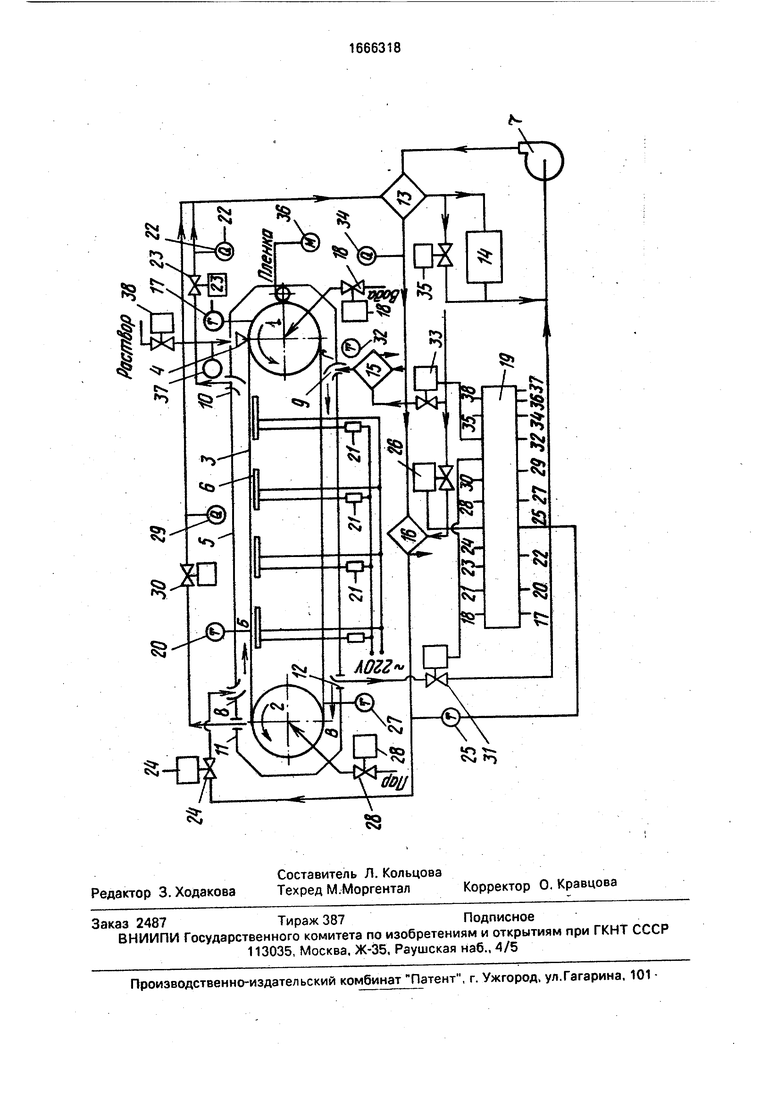

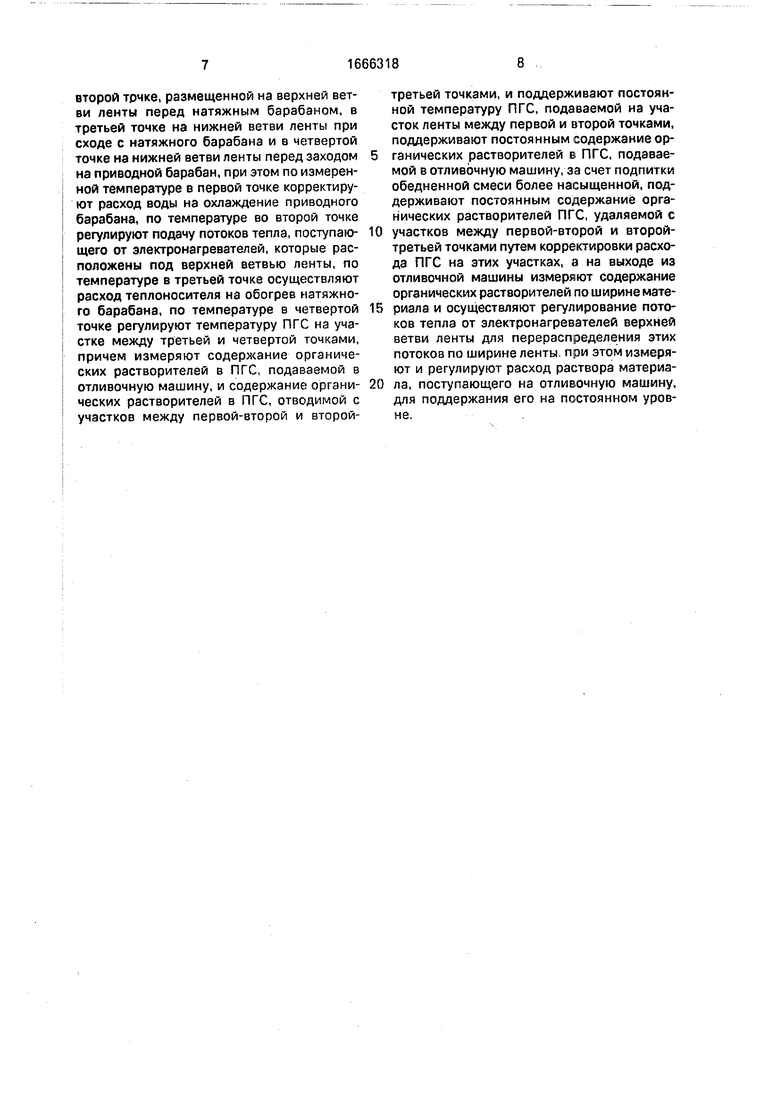

ливочная машина имеет герметичный кожух 5, образующий два сушильных канала - для верхней и нижней ветвей ленты 3, сформованная пленка выходит из отливочной машины у приводного барабана 1. Сушка пленкобразую- щего раствора обеспечивается тремя источниками тепла: теплом, поступающим в каналы короба с парогазовой смесью (ПГС), теплом, поступающим от нескольких батарей электронагревателей 6, причем каждая батарея состоит из нескольких панелей с автономной регулировкой нагрева, теплом, поступающим от обогреваемого натяжного барабана 2.

ПГС циркулирует в каналах отливочной машины по замкнутому контуру с помощью центробежного вентилятора 7, Подача ПГС в верхний канал происходит через патрубок 8, а в нижний канал - через патрубок 9. Отсос смеси происходит через патрубки 1012.В процессе пленкообразования и сушки основы происходит насыщение ПГС органическими растворителями. Через патрубки 10 и 11 отводится смесь высоким содержанием растворителей, а через патрубок 12 - с низким содержанием. Высококонцентрированная смесь проходит через теплообменник

13,где частично охлаждается, а затем поступает в конденсатор 14. В конденсаторе 14 происходит глубокое охлаждение смеси, в результате чего большая часть растворителей выпадает из смеси в виде конденсата (рекуперата), который затем повторно используется в производственном процессе.

Охлажденная смесь с низким содержанием растворителей проходит через теплообменник 13,затем догревается в нагревателях 15 и 16 до заданной температуры и вновь поступает в каналы машины, .Низкоконцентрированная смесь, отсасываемая из машины, возвращается обратно в каналы, минуя теплообменник 13 и конденсатор 14, но при этом догревается в нагревателях 15 и 16.

Из теории известно, что процесс сушки условно можно разделить на два периода: период постоянной скорости сушки и период падающей скорости сушки. В период постоянной скорости сушки испарение растворителей из формующейся пленки можно сравнить с испарением со свободной поверхности, При падающем периоде сушки испарение происходит за счет диффузии растворителей из глубинных слоев сформировавшейся пленки. Учитывая разный характер сушки, сушильный тракт отливочной машины разделен условно на три участка, ограниченных точками: первой точкой А, размещенной в зоне подачи раствора на ленту, второй точкой Б, размещенной на верхней ветви ленты 3 перед натяжным барабаном 2. третьей точкой В на нижней ветви ленты 3 при сходе с натяжного барабана 2 и четвертой точкой Г, расположенной на нижней ветви ленты 3 перед заходом на приводной барабан 1. Между точками А и Б

в верхнем канале машины расположен участок I, где идет сушка с постоянной скоростью. Между точками Б и В расположен участок И, а между точками В и Г - участок III. На участках II и III сушка идет с падаю0 щей скоростью. Исходя из технологии производства пленки на участке I необходимо поддерживать постоянную и одинаковую температуру ленты 3 в точках А и Б, не превышающую определенной величины (для

5 основы кинофотопленок 40° С), чтобы не вызвать кипения растворителей, но достаточно высокую, чтобы не замедлять процесс испарения; поддерживать заданное значение содержания растворителей в парогазо0 вой смеси, чтобы стабилизировать процесс испарения и избежать образования поверхностной корки на пленке; поддерживать заданное значение температуры парогазовой смеси, подаваемой на участок. Эта темпера5 тура должна быть ниже, чем на II и III участках.

На участке II необходимо поддерживать заданную регламентом температуру ленты в точке В; поддерживать заданное

0 значение содержания растворителей в ПГС для стабилизации процесса испарения. На 111 участке необходимо поддерживать заданную регламентом температуру ленты Е точке Г, поддерживать постоянное значение

5 содержания растворителей в ПГС, поступающей из конденсатора. На участке выхода пленки из машины необходимо поддерживать заданное регламентом содержание растворителей в пленке, поддерживать рав0 номерную влажность по ширине пленки.

Способ управления процессом формования полимерных материалов в отливочной машине заключается в измерении содержания органических растворителей

5 (влажности) в полимерном материале, выходящем из отливочной машины, измерении температуры ПГС, поступающей в отливочную машину и корректировки температуры ПГС в зависимости от измеренного значе0 ния влажности полимерного материала, при этом измеряется температура ленты в четырех точках А, Б, В, Г, причем точка А расположена в зоне подачи раствора на ленту, точка Б - на верхней ветви ленты перед

5 натяжным барабаном, точка В - на нижней ветви ленты в месте ее схода с натяжного барабана, точка Г-на нижней ветви ленты перед ее заходом на приводной барабан, измеряется температура и содержание растворителей в ПГС, подаваемой в машину,

содержание растворителей в ПГС, отводимой с участков между точками БА и В Б, измеряется профиль влажности (содержание органических растворителей) по ширине полимерного материала в точке его выхода из машины, измеряется расход раствора полимера, поступающего в отливочную машину, при этом по измеренным значениям температуры ленты в точке А корректируют расход воды на охлаждение приводного ба- рабана, по температуре в точке Б - общее количество тепла от электронагревателей, расположенных под верхней ветвью ленты, по температуре в точке В расход теплоносителя (пар, горячая вода) на обогрев натяж- ного барабана, по температуре в точке Г корректируется температура ПГС, подаваемой на участок ленты ГВ, поддерживается постоянной температура ПГС, подаваемой на участок БА, поддерживается постоянным содержание растворителя в ПГС, подаваемой на машину за счет подпитки обедненной смеси более насыщенной, поддерживается постоянным содержание растворителей ПГС, удаляемой с участков БА и В Б путем коррек- тировки расхода ПГС на этих участках, корректируется профиль влажности по ширине полимерного материала за счет перераспределения по ширине ленты потоков тепла, поступающих от панелей электронагревате- лей, поддерживается постоянным расход раствора полимера, поступающего в фильеру машины.

Способ управления реализуется следующим образом.

Участок I. С помощью датчика 17 измеряется температура ленты 3 на приводном барабане 1, которая регулируется клапаном 18 подачи в барабан 1 холодной воды, при помощи управляющего контроллера 19 (не- обходимо отметить, что управление всеми исполнительными механизмами осуществляется через управляющий контроллер 19). С помощью датчика 20 измеряется температура ленты 3 в точке Б, которая регулируется за счет тепла, подводимого батареями электронагревателей 6 посредством реостатов 21. Содержание органических растворителей в ПГС измеряется газоанализатором 22 и регулируется посредством параллельно работающих заслонок 23 и 24, изменяющих расход ПГС на участке. Температура ПГС измеряется датчиком температуры 25 и регулируется клапаном 26, подающим пар в нагреватель 16.

Участок И. Датчиком 27 измеряется температура ленты в точке В и регулируется клапаном 28, подающим пар в натяжной барабан 2, который обогревает ленту 3. Содержание растворителей в ПГС измеряется

газоанализатором 29 и регулируется посредством параллельно работающих заслонок 30 и 31, изменяющих расход ПГС.

. Участок III. Датчиком 32 измеряется температура ленты 3 в точке Г и регулируется изменением температуры ПГС, подаваемой в патрубок 9, посредством клапана 33, подающего пар в нагреватель 15. Содержание растворителей в ПГС, поступающей на участок, измеряется газоанализатором 34 и регулируется заслонкой 35, добавляющей в обедненную ПГС необходимое количество обогащенной смеси.

Участок на выходе пленки из машины. Содержание растворителей в пленке, выходящей из отливочной машины, измеряется с помощью датчика влажности 36. Регулирование влажности осуществляется изменением заданного значения темпеоатуры ленты в точках В и Г. Поскольку на влажность пленки может влиять расход раствора полимера, то этот расход поддерживается постоянным при помощи расходомера 37 и регулирующего клапана 38 (изменение расхода раствора производится только при смене ассортимента выпускаемой пленки). Профиль влажности по ширине пленки измеряется с помощью датчика влажности 36 и регулируется посредством реостатов 21, которые измеряют температуру панелей электронагревателей 6, расг сложенных в одном ряду в соответствии с профилем влажности пленки.

Использование предлагаемого способа повысит уровень управления, стабилизирует течение технологического процесса формования в связи с воздействием на большое число его параметров, что позволит получать полимерный материал высокого качества с меньшими затратами труда.

Формула изобретения

Способ управления процессом формования полимерных материалов, заключающийся в измерении температуры парогазовой смеси (ПГС), подаваемой на бесконечную ленту отливочной машины, расположенную в герметичном кожухе и огибающую приводной барабан с размещенной на нем зоной подачи раствора материала на ленту, и натяжной барабан, и измерении содержания органических растворителей в полимерном материале на выходе отливочной машины для корректировки температуры ПГС, отличающийся тем, что, с целью повышения качества материала за счет повышения уровня управления процессом и обеспечения стабильности технологического режима, осуществляют измерение температуры ленты в первой точке, расположенной в зоне подачи раствора на ленту, во

второй трчке, размещенной на верхней ветви ленты перед натяжным барабаном, в третьей точке на нижней ветви ленты при сходе с натяжного барабана и в четвертой точке на нижней ветви ленты перед заходом на приводной барабан, при этом по измеренной температуре в первой точке корректируют расход воды на охлаждение приводного барабана, по температуре во второй точке регулируют подачу потоков тепла, поступающего от электронагревателей, которые расположены под верхней ветвью ленты, по температуре в третьей точке осуществляют расход теплоносителя на обогрев натяжного барабана, по температуре в четвертой точке регулируют температуру ПГС на участке между третьей и четвертой точками, причем измеряют содержание органических растворителей в ПГС, подаваемой в отливочную машину, и содержание органических растворителей в ПГС, отводимой с участков между первой-второй и второйтретьей точками, и поддерживают постоянной температуру ПГС, подаваемой на участок ленты между первой и второй точками, поддерживают постоянным содержание органических растворителей в ПГС, подаваемой в отливочную машину, за счет подпитки обедненной смеси более насыщенной, поддерживают постоянным содержание органических растворителей ПГС, удаляемой с

участков между первой-второй и второй- третьей точками путем корректировки расхода ПГС на этих участках, а на выходе из отливочной машины измеряют содержание органических растворителей по ширине материала и осуществляют регулирование потоков тепла от электронагревателей верхней ветви ленты для перераспределения этих потоков по ширине ленты при этом измеряют и регулируют расход раствора материала, поступающего на отливочную машину, для поддержания его на постоянном уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения полимерных пленок | 1988 |

|

SU1740186A1 |

| Устройство для изготовления пленок из полимерных материалов | 1987 |

|

SU1740193A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРИАЦЕТАТЦЕЛЛЮЛОЗНОЙ ОСНОВЫ КИНОФОТОМАТЕРИАЛОВ | 1991 |

|

SU1820591A1 |

| Устройство для изготовления пленок из полимерных материалов | 1984 |

|

SU1199660A1 |

| Способ управления процессом формования полимерных материалов | 1981 |

|

SU1004492A1 |

| Способ управления формованием изделий из триацетата целлюлозы | 1981 |

|

SU953023A1 |

| Способ управления формованием триацетатной основы кинофотопленок | 1980 |

|

SU931833A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2100722C1 |

| Устройство для получения полимерных пленок | 1987 |

|

SU1740185A1 |

| Способ управления формованием изделий из триацетата целлюлозы | 1981 |

|

SU952888A1 |

Изобретение относится к способам управления процессом формования полимерных материалов и м.б. использовано в процессах формования основы кинофотопленок. Цель изобретения - повышение качества материалов за счет повышения уровня управления процессом и обеспечения стабильности технологического режима. Способ управления заключается в измерении температуры парогазовой смеси (ПГС), подаваемой в отливочную машину, измерении содержания органических растворителей в полимерном материале (влажности) на выходе из отливочной машины и корректировке температуры ПГС в зависимости от измеренного содержания органических растворителей. При этом измеряется содержание растворителей в ПГС, подаваемой в отливочную машину и отводимую от нее, профиль влажности по ширине полимерного материала (содержание органических растворителей), расход раствора полимера, поступающего на отливочную машину. В зависимости от величины измеряемых показателей корректируют расход воды на охлаждение барабана, расход ПГС по отдельным участкам отливочной машины, температуру ПГС по отдельным участкам, температуру второго барабана, также корректируют содержание паров растворителей в ПГС по отдельным участкам, подачу лучистых потоков тепла от панелей электронагревателей и их распределение по ширине ленты, расход раствора полимера, поступающего на отливочную машину. При работе измерение и регулирование одновременно нескольких технологических параметров позволяет при любых отклонениях поддерживать автоматически стабильный технологический режим формования полимерного материала. 1 ил.

| Брагинский Г | |||

| И | |||

| Технология основы кинофотопленок и магнитных лент | |||

| Л.: Химия, 1980, с.242 | |||

| Способ управления процессом формования полимерных материалов | 1981 |

|

SU1004492A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-30—Публикация

1988-10-04—Подача