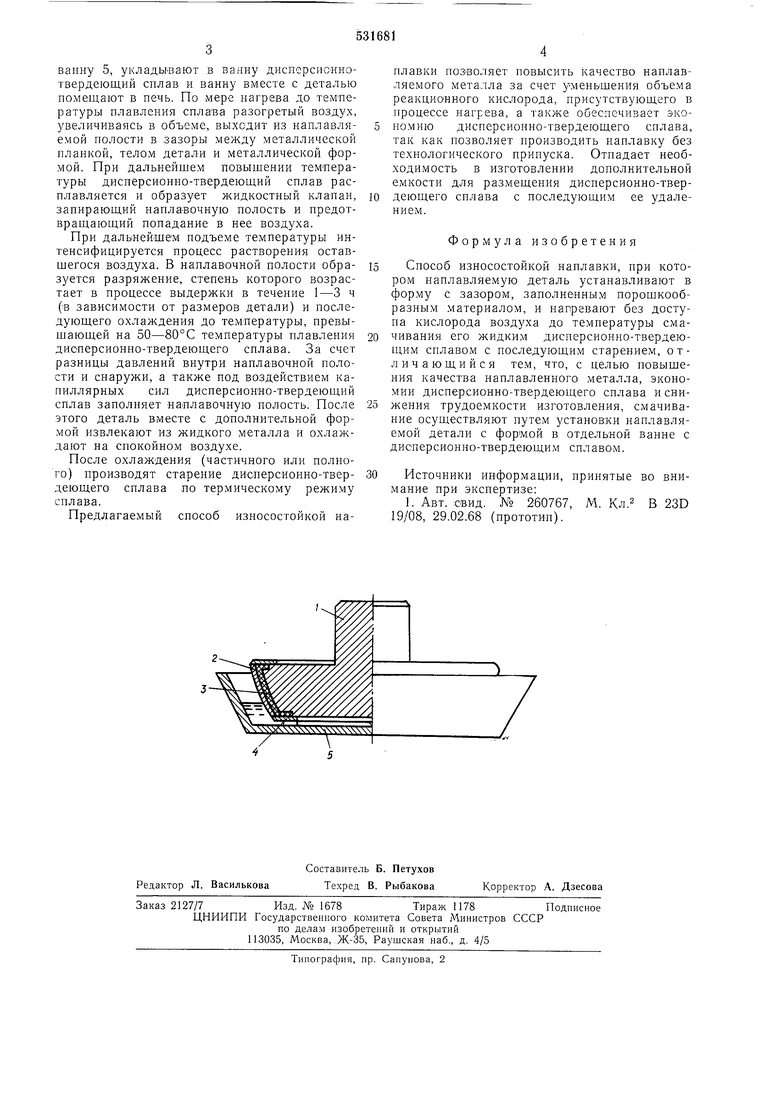

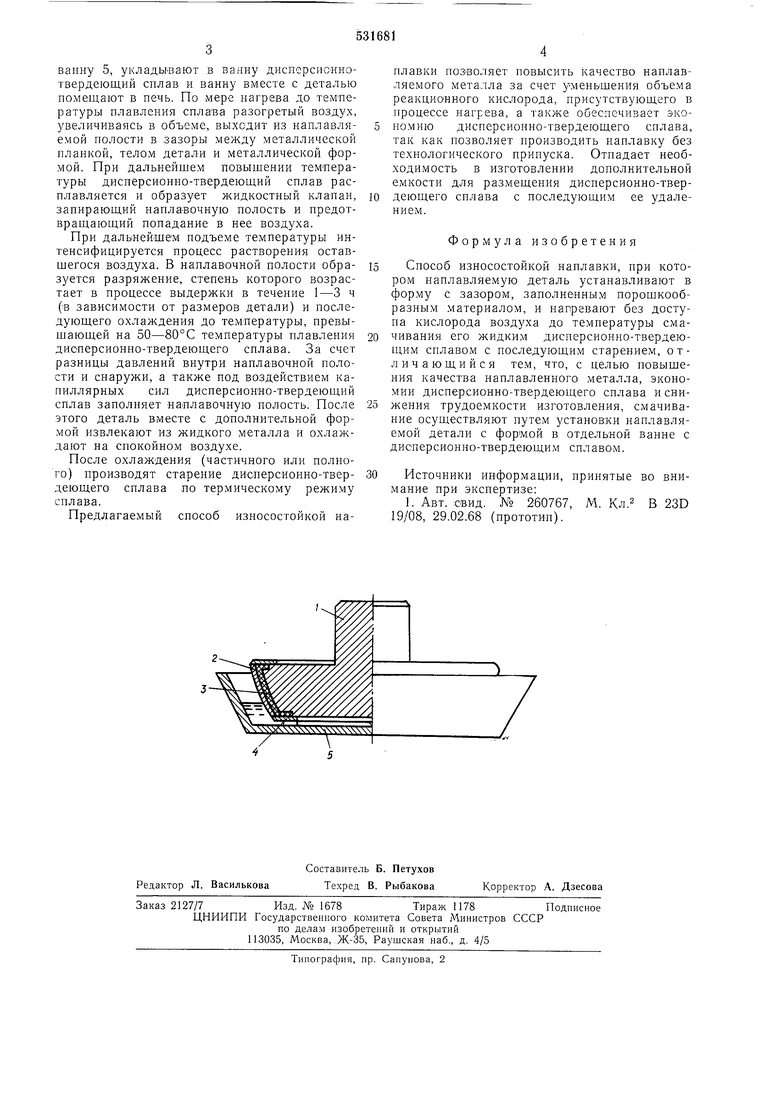

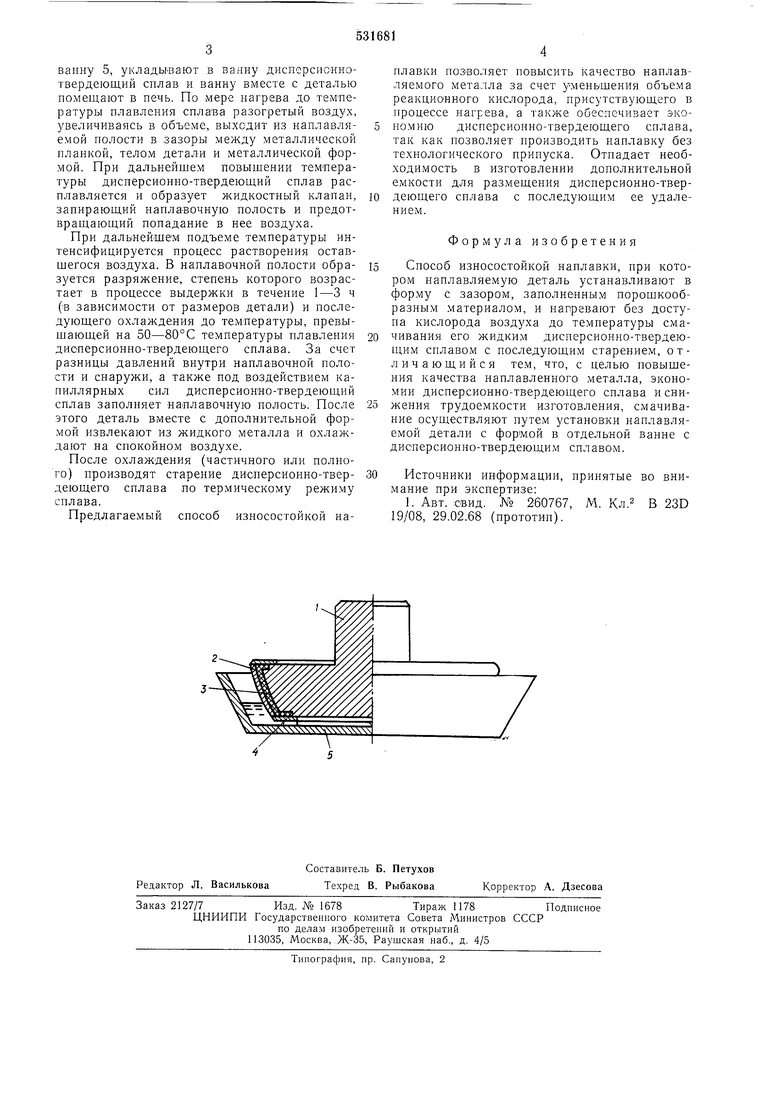

ванну 5, укладывают в ванну диснерсисинотвердеющий сплав и ванну вместе с деталью помещают в печь. По мере нагрева до температуры плавления сплава разогретый воздух, увеличиваясь в объеме, выходит из наплавляемой полости в зазоры между металлической планкой, телом детали и металлической формой. При дальнейшем повышении температуры дисперсионно-твердеющий сплав расплавляется и образует жидкостный клапан, запираюш,ий наплавочную полость и предотвращаюпдий попадание в нее воздуха.

При дальнейшем подъеме температуры интенсифицируется процесс растворения оставшегося воздуха. В наплавочной полости образуется разряжение, степень которого возрастает в процессе выдержки в течение I-3 ч (в зависимости от размеров детали) и последующего охлаждения до температуры, превышающей на 50-80°С температуры плавления дисперсионно-твердеющего сплава. За счет разницы давлений внутри наплавочной полости и снаружи, а также под воздействием капиллярных сил дисперсионно-твердеющий сплав заполняет на-плавочную полость. После этого деталь вместе с дополнительной формой извлекают из жидкого металла и охлаждают на спокойном воздухе.

После охлаждения (частичного или полного) производят старение дисперсионно-твердеющего сплава по термическому режиму сплава.

Предлагаемый способ износостойкой наплавки позволяет повысить качество наплавляемого металла за счет уменьшения объема реакционного кислорода, присутствующего в процессе нагрева, а также обеспечивает экономию дисперсионно-твердеющего сплава, так как позволяет производить наплавку без технологического припуска. Отпадает необходимость в изготовлении дополнительной емкости для размещения дисперсионно-твердеющего сплава с последующим ее удалением.

Формула изобретения

Способ износостойкой наплавки, при котором наплавляемую деталь устанавливают в форму с зазором, заполненным порошкообразным материалом, и напревают без доступа кислорода воздуха до температуры смачивания его жидким дисперсионно-твердеющим сплавом с последующим старением, отличающийся тем, что, с целью повыщения качества наплавленного метал.та, экономии дисперсионно-твердеющего сплава и снижения трудоемкости изготовления, смачивание осуществляют путем установки наплавляемой детали с формой в отдельной ванне с дисперсионно-твердеющим сплавом.

Источники информации, принятые во внимание при экспертизе:

1. Авт. :свид. № 260767, М. Кл. В 23D 19/08, 29.02.68 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1970 |

|

SU260767A1 |

| Способ ремонта деталей | 1990 |

|

SU1743750A1 |

| Способ износостойкой наплавки | 1975 |

|

SU562393A1 |

| СПОСОБ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1979 |

|

SU794899A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ НАПЛАВКОЙ | 1991 |

|

RU2060869C1 |

| СПОСОБ НАПЛАВКИ МЕДИ ИЛИ МЕДНЫХ СПЛАВОВ НА ПОДЛОЖКУ ИЗ ВЫСОКОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2003 |

|

RU2252117C2 |

| Способ изготовления массивных биметаллических изделий наплавкой | 1984 |

|

SU1235647A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| ИНДУКТОР ДЛЯ НАПЛАВКИ И ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2383109C1 |

| СПОСОБ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 2000 |

|

RU2192947C2 |

Авторы

Даты

1976-10-15—Публикация

1974-05-05—Подача