Изобретение относится к машиностроению, а именно к наплавке поверхностей изделий, и может применяться, например, в компрессоростроении при изготовлении плунжеров, сальников, концевых уплотнений. Наиболее перспективно с теоретической и практической точек зрения является получение покрытий путем пропитки, которая позволяет получать их с заданным уровнем физико-механических свойств.

Известен способ износостойкой наплавки, при котором применяют дополнительную форму, устанавливают ее на наплавляемую деталь с зазором, помещают в зазор износостойкий материал, а над ним дисперсионно-твердеющий сплав, нагревают наплавляемую поверхность без доступа кислорода воздуха до температуры смачивания износостойкого материала жидким дисперсионно-твердеющим сплавом. В данном способе при пропитке износостойкого материала присутствуют газы, не содержащие кислоpода, что приводит к образованию газовых раковин в покрытии.

Известен способ износостойкой наплавки, при котором наплавляемую деталь соединяют с формой для наплавки, заполняют зазор между формой и наплавляемой поверхностью частицами твердого износостойкого соединения, соединяют посредством канала со вспомогательной камерой, в которую помещают металл-связку и сорбент, продувают зазор кислородом и герметизируют, производят нагрев сорбента до температуры взаимодействия его с кислородом, затем нагревают наплавляемую деталь с формой и вспомогательной камерой, выдерживают и охлаждают.

Недостатком этого способа является то, что для исключения возможности образования газовых раковин нагрев необходимо осуществлять в вакуумных печах.

Целью изобретения является повышение качества наплавки износостойких покрытий при нагреве в обычном нагревательном оборудовании.

Поставленная цель достигается тем, что металл-связку предварительно помещают во вспомогательную камеру в вакууме, заполняют камеру инертным газом и герметизируют, сорбент помещают в другую камеру, соединенную с зазором, канал, соединяющий зазор с вспомогательной камерой, в которой помещен металл-связка, предварительно заплавляют металлом, имеющим температуру плавления 1,1-1,3 температуры плавления металла-связки, а частицы твердого износостойкого соединения перед заполнением зазора смешивают с 0,1-0,3 мас. бора аморфного.

При осуществлении способа происходит следующее. При продувке зазора между формой и изделием из него удаляют инертные и малоактивные газы. При последующем заполнении зазора твердосплавными частицами кислород вытесняется, оставаясь в зазорах между частицами. При местном нагреве камеры с сорбентом, герметично соединенной с зазором, происходит активное поглощение кислорода сорбентом и образование в зазоре вакуума. Твердосплавные частицы, находящиеся вне зоны нагрева, при этом не окисляются. При последующем совместном нагреве изделия, формы и вспомогательной камеры металл-связка находится под давлением инертного газа, герметизированного в этой камере. Металл-связка после расплавления некоторое время находится во вспомогательной камере. Это время определяется температурой плавления металла, предварительно заплавленного в соединительном канале. При повышении температуры металл в канале растворяется в металл-связке и последний под давлением перемещается в зазор. При отсутствии в соединительном канале металла с большей, чем у связки температурой плавления, в зазор под давлением перемещается более легкоплавкая часть связки и газ. Большая часть металла остается заблокированной в питателе. Металл с температурой плавления менее 1,1 температуры плавления связки активно растворяется в ней и не обеспечивает задержки во времени до ее полного расплавления. Металл с температурой плавления выше 1,3 температуры плавления связки обуславливает значительный перегрев металла-связки и приводит к активному растворению твердосплавных частиц, стенок изделия и формы.

При перемещении в зазоре металл-связка взаимодействует с поверхностью твердосплавных частиц и растворяет их, что приводит к повышению температуры плавления связки и остановке процесса пропитки. При смешивании твердосплавных частиц с аморфным бором последний покрывает тонким слоем поверхность частиц. Имея высокую температуру плавления, бор уменьшает взаимодействие поверхностей частиц со связкой, а растворение его в металле-связке системы Ni-Si-B не повышает температуру плавления. В результате металл-связка перемещается на большую высоту без существенного изменения химического состава и свойств. Снижение количества бора в смеси до менее 0,1 мас. не обеспечивает достаточной для уменьшения взаимодействия связки с поверхностью частиц плотности слоя. Высота перемещения связки при этом ограничена. Увеличение количества бора до более 0,3 мас. приводит к значительной эрозии стенок формы и изделия.

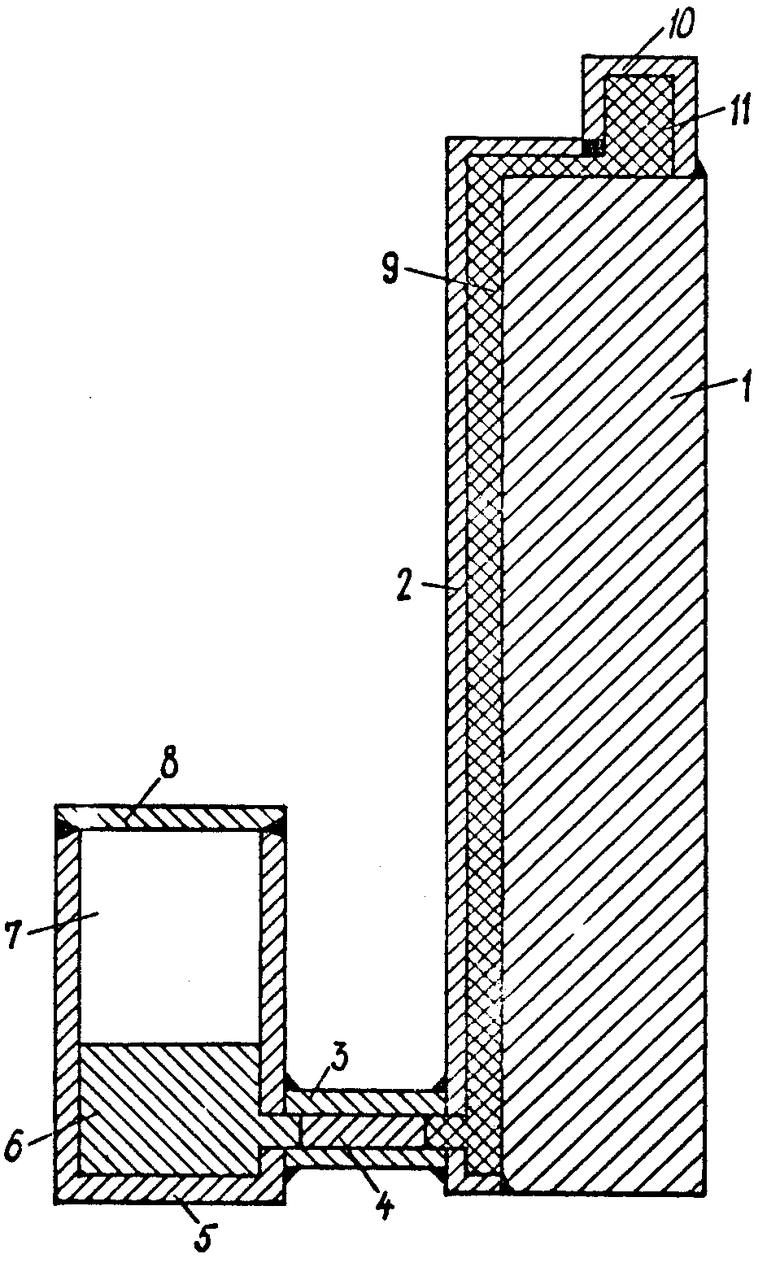

Сущность способа поясняется чертежом. Изделие 1 соединяют с формой 2. Каналом 3, в котором заплавлен более тугоплавкий, чем связка, металл 4, зазор между формой и изделием соединяют со вспомогательной камерой 5, в которой предварительно в вакууме заплавлен металл-связка 6. Полость 7 над металлом-связкой 6 заполняют инертным газом и герметизируют крышкой 8. Зазор между формой и изделием продувают кислородом и заполняют смесью 9 износостойкого соединения и аморфного бора. К зазору присоединяют камеру 10 с сорбентом 11.

Технологически заявляемый способ осуществляется в следующей последовательности:

форму 2 устанавливают на изделии 1 и герметизируют по периметру;

в соединительном канале 3 расплавляют металл 4 с температурой плавления 1,1.1,3 температуры плавления связки, охлаждают;

во вспомогательной камере 5 расплавляют в вакууме металл-связку 6, охлаждают;

полость вспомогательной камеры 5 заполняют инертным газом, герметизируют крышку 8;

вспомогательную камеру 5 соединяют каналом 3 с зазором;

зазор продувают кислородом;

смешивают частицы износостойкого соединения с аморфным бором;

полученной смесью 9 заполняют зазор между формой 2 и изделием 1;

к зазору присоединяют камеру 10 с сорбентом 11, герметизируют;

нагревают камеру 10 до температуры поглощения сорбентом 11 кислорода;

нагревают весь узел до температуры пропитки, выдерживают до выхода металла-связки в камеру 10;

охлаждают.

Использование предлагаемого способа износостойкой наплавки обеспечивает возможность получения плотных покрытий с равномерным распределением физико-механических свойств при осуществлении процесса в обычном нагревательном оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| ПАЯЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2223165C1 |

| Устройство для автовакуумной пайки | 1990 |

|

SU1759576A1 |

| Контейнер для наплавки износостой-КиМ СплАВОМ КРупНыХ издЕлий | 1979 |

|

SU804198A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА МЕТАЛЛЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКОЙ КЕРАМИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2735688C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| Способ ремонта деталей | 1990 |

|

SU1743750A1 |

| СПОСОБ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 2000 |

|

RU2192947C2 |

| Состав газовой смеси | 1979 |

|

SU827284A1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072296C1 |

СПОСОБ ИЗНОСОСТОЙКОЙ НАПЛАВКИ, при которой наплавляемую деталь соединяют с формой для наплавки, заполняют зазор между формой и наплавляемой поверхностью частицами твердого износостойкого соединения, соединяют посредством канала со вспомогательной камерой, в которую помещают металл-связку и сорбент, продувают зазор кислородом и герметизируют, производят нагрев сорбента до температуры взаимодействия его с кислородом, затем нагревают наплавляемую деталь с формой и вспомогательной камерой, выдерживают и охлаждают, отличающийся тем, что, с целью повышения качества наплавки износостойких покрытий при нагреве в обычном нагревательном оборудовании, металл-связку предварительно помещают во вспомогательную камеру в вакууме, заполняют камеру инертным газом и герметизируют, сорбент помещают в другую камеру, соединенную с зазором, канал, соединяющий зазор с вспомогательной камерой, в которой помещен металл-связка, предварительно заполняют металлом, имеющем температуру плавления 1,1 1,3 температуры плавления металла-связки, а частицы твердого износостойкого соединения перед заполнением зазора смешивают с 0,1 0,3 мас. аморфного бора.

| СПОСОБ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 0 |

|

SU260767A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-20—Публикация

1979-05-28—Подача