датирующей тособности к продукта раскисления); а также санитарно-гигиеютюских условий процесса разл11вки металла и его качества. Это достигается тем, что в состав доменного шлака путем предварительного сплавления (в качающейся электропечи) дополнительно введена фторсодержаа(ая составляющая при следующем соотношении кo ffloнe lтoв в шлаке, вес.%;

.Доменный шлак80-90

Фторсодержащая составляюшая 10-20, Пр;-Р ем идлзк используется в гранулах размером и,5-3,0 мм.

Выбор шлака на основе доменного обусловлен дешевизной последнего ( 0,9 руб/т) и благоприятным соотношением в нем окиси кальция и кремния (отношеюдем окйси кальция и окиси кремния боль u-3 единиць5), что препятствует образованию лету4ifx газообразньЕх продуктов кремния. Использование в качестве флюсующей добавки фторсодержащей составляющей позволяет наиболее эффективно получать шлак с оптимальным комплексо1И физикохимических свойств, пригодный для разливки металла. Предварительное спшвление компонентов шлака (доменного шлака и фторсодержащего материаш) ис ключает выделение в процессе разливки металла токсичных фтористьЕС соединений при формировании жидкого шлака в изложнице, что имеет место нри разливке металла под фторсодержаш 1ми смесями. Применение шлака в виде гранул размером 0,5 3 мм снижает количество пылевыделений при разливке. Кроме того, скорость формирования жидкого шлака при использовании предварительно сплавленного легкоплавкого шлака значительно выше, чем при формировании жидкого шлака из смесей, содержащих тугоплавкие материалы.

В качестве фторсодержашего материала могу быть использованы фтористый натрий (NaF), криолит (N83 AiFj), плавиковьм шпат (CaFj) и др. Учитьшая токсичность, стоимость и дефицитность фторсодержащих материалов, наиболее целесообразно использовать 1Шгшиковый штшт.

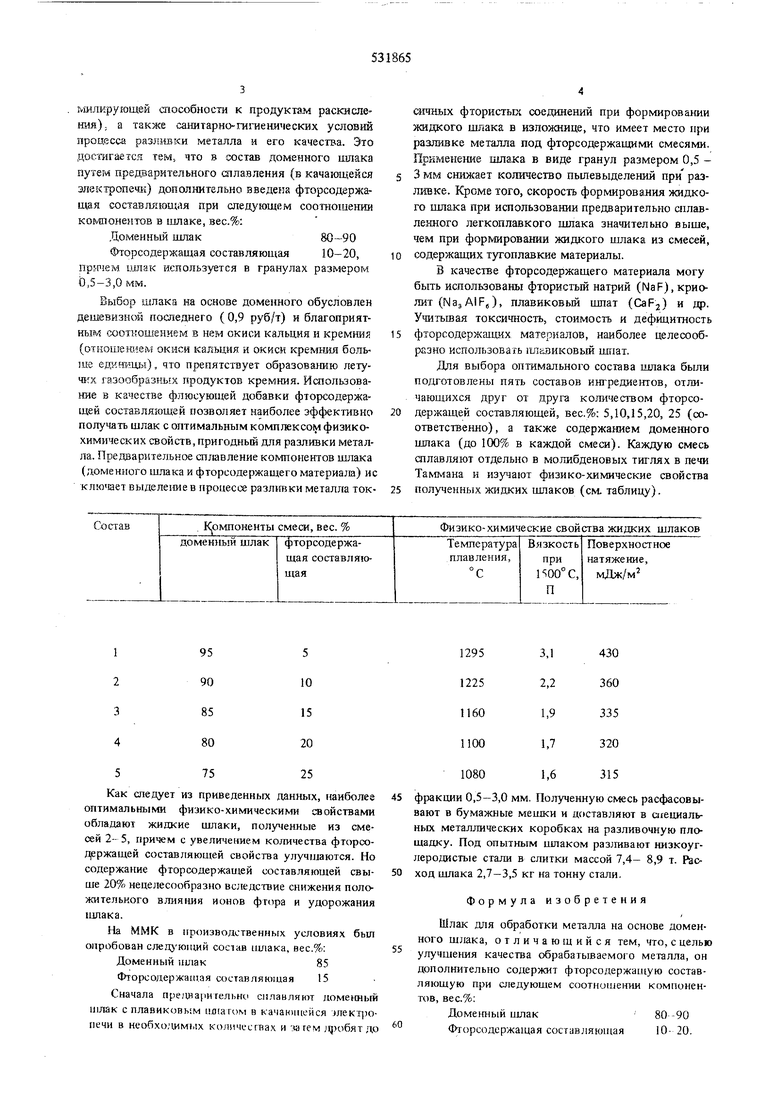

Для выбора оптимального состава шлака были под1-отовлеиы пять составов ингредиентов, отличающихся друг от друга количеством фторсодержащей составляющей, вес.%: 5,10,15,20, 25 (соответственно), а также содержанием доменного шлака (до 100% в каждой смеси). Каждую смесь шлавляют отдельно в молибденовых тиглях в печи Таммана и изучают физико-химические свойства полученных жидких шлаков (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлак для разливки металла | 1974 |

|

SU508531A1 |

| Шлакообразующая смесь для защиты металла в кристаллизаторе | 1990 |

|

SU1814587A3 |

| СИНТЕТИЧЕСКИЙ ШЛАК | 1972 |

|

SU349724A1 |

| Синтетический шлак для разливки металлов и сплавов | 1975 |

|

SU539078A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ | 1992 |

|

RU2025197C1 |

| Шлакообразующая смесь для обработки металла | 1982 |

|

SU1062278A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Шлакообразующая смесь | 1980 |

|

SU901292A1 |

| Смесь для изготовления теплоизоляционных плит | 1990 |

|

SU1816244A3 |

| ФЛЮС ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ В ФОРМЕ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1989 |

|

RU2062679C1 |

Авторы

Даты

1976-10-15—Публикация

1975-06-16—Подача