Изобретение относится к черной металлургии, в частности к шлакообразующим смесям для разливки стали и сплавов в слитки.

Экзотермические смеси, расфасованные в емкости, подаются перед разливкой стали в изложницы и применяются для улучшения качества поверхности и макроструктуры слитка, проката и повышения других свойств стали и стойкости изложниц.

Известна экзотермическая шлакообразующая смесь, содержащая мас.%: Алюминий 5-8 Силикокальций 2-18 Марганцевая руда 20-30 Датолитовый концентрат 15-50 Плавиковый шпат 0,5-12 Силикатная глыба 0,5-15 Жидкое стекло 12-18

Однако в состав смеси входит датолитовый концентрат, из которого при разливке стали происходит восстановление бора и модифицирование им стали, что резко повышает прокаливаемость стали и является нежелательным для многих сталей, особенно для сталей с нормированной прокаливаемостью. Кроме того, смесь взрывоопасна, так как в ней содержится алюминий и силикокальций, характеризуемые высокой взрывоопасностью НКПВ, г/м3: для порошка алюминия 42; для силикокальция 30-42.

Известна шлакообразующая смесь для разливки стали в изложницы, имеющая состав, мас.%: Алюминий 4-8 Техническая селитра 6-8 Марганцевая руда 5-10 Плавиковый шпат 20-24 Древесные опилки 20-35 Портландцемент 30-35

Недостатком смеси является (из-за селитры и алюминия) повышенная ее взрывоопасность, усложняющая приготовление смеси. Загорание смеси в изложнице имеет взрывной характер, что приводит к заплескам металла на стенки изложницы и ухудшает поверхность слитка.

В качестве прототипа можно принять наиболее близкую по составу, назначению и достигаемому эффекту к предлагаемой экзотермическую шлакообразующую смесь для разливки стали, содержащую, мас.%: Алюминиевый порошок 17 Марганцевая руда (или железнорудный концентрат) 20 Силикатная глыба 23 Плавиковый шпат 20 Доменный шлак (наполнитель) 20

Недостаток смеси - повышенная взрывоопасность, что требует сложного оборудования для приготовления смеси. Смесь обеспечивает удовлетворительное качество поверхности слитков углеродистой стали, однако при разливке легированных сталей и сплавов на поверхности слитков образуются дефекты в виде заворотов корки и плен, ухудшающие качество поверхности слитков и снижающие выход годного проката.

Цель изобретения - снижение взрывоопасности смеси, уменьшение дефектов поверхности и макроструктуры слитков и проката, увеличение выхода годного проката, снижение себестоимости смеси.

Для этого экзотермическая шлакообразующая смесь для разливки, содержащая горючий материал, марганцевую руду, силикатную глыбу, фторсодержащий материал, наполнитель, в качестве горючего материала содержит порошок сплава алюминия с никелем и кремнием (АНК), а в качестве наполнителя - цемент, при следующем соотношении компонентов, мас.%: Порошок сплава алюминия с никелем и кремнием (АНК) 18-22 Марганцевая руда 27-32 Силикатная глыба 9-14 Фторсодержащий материал 20-28 Цемент 12-18

Cплав алюминия с никелем и кремнием содержит компоненты в соотношении 1:(0,04-0,16):(0,25-0,62) соответственно.

При анализе патентной и технической литературы не выявлены смеси для разливки стали с аналогичной совокупностью компонентов, чтобы достигался эффект одновременно снижения взрывоопасности смеси и улучшения качественных характеристик разливаемой под этой смесью стали, уменьшения дефектов слитка и проката и увеличения годного проката. Следовательно, предлагаемая смесь соответствует критерию новизна.

Компоненты, входящие в состав смеси, формируют ее свойства на стадиях изготовления смеси и ее использования, обеспечивают безопасное приготовление смеси, хорошую технологичность ее при разливке стали в слитки, уменьшение дефектов поверхности слитков и сортового проката, увеличение выхода годного проката.

Порошок АНК является горючей составляющей. Особенность использования его в качестве горючей составляющей обусловлена значительно более низкой взрывоопасностью по сравнению с алюминием и более высокой активностью при сгорании смеси в изложнице. Нижний концентрационный предел взрывоопасности (НКПВ) порошка сплава АНК составляет более 180 ч/м3 (алюминиевого порошка 42 г/см3), т.е. порошок сплава АНК является менее взрывоопасным материалом, чем алюминиевый порошок.

Температура самовоспламенения в слое порошка сплава АНК - более 1000oC, в то время как алюминиевого порошка - около 800oC. Эти свойства сплава АНК обеспечивают значительное снижение взрывоопасности смеси при ее приготовлении. Использование в качестве горючего компонента сплава АНК обеспечивает снижение взрывоопасности смеси за счет нейтрализации частиц алюминия и образования соединений. Никель и кремний снижают температуру плавления сплава, теплопроводность и прочность оксидной пленки на поверхности частиц и способствует ускорению загорания шлакообразующей смеси на поверхности расплавленного металла в изложнице. В отличие от алюминиевого порошка порошок сплава АНК обладает более высокой активностью после загорания, что обусловлено присутствием в сплаве никеля, который выполняет функции катализатора горения. Благодаря наличию катализатора реакция сгорания смеси протекает устойчиво и обеспечивает высокую температуру, скорость и полноту сгорания, быстрое формирование шлака, обладающего необходимыми для получения качественного слитка физико-химическими свойствами.

Значение соотношения алюминий: никель, равного 1:0,04, соответствует минимальному содержанию никеля, при котором проявляются его каталитические свойства в сплаве АНК и ускоряется сгорание смеси. Значение соотношения алюминий:никель - 1:0,16 соответствует наибольшему содержанию никеля в сплаве АНК, при котором реакция горения смеси еще имеет высокую скорость. Увеличение содержания никеля, т.е. уменьшение соотношения менее 1:0,16, приводит к снижению активности алюминия в сплаве и замедлению реакции горения.

Предел соотношения алюминий-кремний 1:0,25 соответствует нижнему значению содержания кремния, при котором на поверхности частиц сплава АНК снижается прочность оксидной пленки: предел соотношения алюминий:кремний 1:0,62 соответствует наибольшему значению содержания кремния в сплаве, при котором достигается ускорение сгорания смеси.

Марганцевая руда является поставщиком кислорода для реакции горения сплава АНК. Кроме того, марганцевая руда - источник оксидов марганца, поступающих в шлак и регулирующих его свойства. Содержание марганцевой руды в смеси менее 27% недостаточно для полного окисления горючего материала и часть его переходит в разливаемый металл, изменяя его химический состав в поверхностных слоях, т.е. способствует развитию химической неоднородности. При содержании марганцевой руды более 32% смесь становится более тугоплавкой, формирование шлака в изложнице протекает медленнее, качество поверхности слитков и проката ухудшается.

Силикатная глыба снижает температуру плавления образующегося шлака и регулируют физико-химические свойства шлакового расплава. В смеси предлагаемого состава содержание силикатной глыбы менее 9% недостаточно для быстрого расплавления и формирования шлака на поверхности металла в изложнице. Увеличение содержания силикатной глыбы более 14% нецелесообразно вследствие ухудшения технологических свойств шлакового расплава и увеличения дефектов на поверхности слитков.

Фторсодержащий материал регулирует температуру загорания смеси в изложнице и снижает вязкость и поверхностное натяжение образующегося шлака. Количество фторсодержащего материала менее 20% недостаточно для улучшения этих характеристик смеси и шлакового расплава, а при введении фторсодержащего материала более 28% увеличивается загрязненность стали неметаллическими включениями. В качестве фторсодержащего материала могут быть использованы плавиковый шпат и его концентраты - флюорит или флюоритовые окатыши.

Цемент является наполнителем и представляет собой силикат кальция, глинозем, др. составляющие. В отличие от доменного шлака он имеет меньшее количество примесей, в особенности серы и оксидов титана и магния, и не загрязняет сталь этими включениями. Преимуществом цемента является его высокая дисперсность. Содержание цемента менее 12% недостаточно для получения шлака с необходимыми физико-химическими свойствами (вязкостью, температурой плавления, поверхностным натяжением и основностью). При увеличении содержания цемента более 18% происходит увеличение температуры плавления шлака, процесс его формирования в изложнице затягивается, утолщается гарнисаж на стенках изложницы и возникает опасность загрязнения стали частичками неполностью расплавившейся смеси.

Смесь готовят путем смешения подготовленных, просушенных и дозированных компонентов. Готовую смесь дозируют и расфасовывают порциями (например, в пакеты из водостойкой бумаги). Перед разливкой пакеты загружают в изложницы. Расход смеси принимают 3,5-3,2 кг/т cтали. Смесь рекомендуется использовать при разливке углеродистых и легированных сталей разнообразного марочного состава и назначения, отливаемых сифонным способом.

Ниже приведены варианты смеси и способы ее использования.

П р и м е р ы 1-3. Для приготовления смесей 1-3 использовали следующие материалы: порошок сплава АНК фракций 0,05-2,0 мм, cодержащий алюминий, никель и кремний в соотношении 1:(0,04-0,16):(0,25-0,62); марганцевую руду высшей категории с содержанием марганца 45%; силикатную глыбу - водорастворимый силикат натрия с массовой долей двуокиси кремния 72%, окиси натрия 26,4% ; концентрат плавикового шпата с содержанием фтористого кальция 92% или флюоритовые окатыши с содержанием фтористого кальция 87%, строительный цемент в состоянии поставки в виде дисперсного порошка.

Негорючие компоненты смеси просушивали, измельчали, кроме цемента, в барабанных мельницах до получения фракции менее 1 мм и смешивали в дозировочных количествах. Затем к полученной смеси добавляли порошок сплава АНК и после дополнительного перемешивания расфасовали в бумажные мешки по 10-14 кг. Перед разливкой стали бумажные мешки со смесью загружали в изложницу.

Смесь использовали при сифонной разливке нержавеющей стали на слитки массой 4,5 т. Сталь выплавлялась в 100 т дуговой электропечи.

Слитки прокатывали на трубную заготовку диаметром 190 мм.

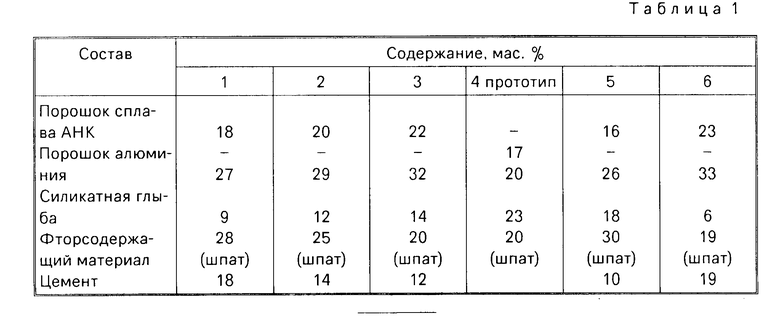

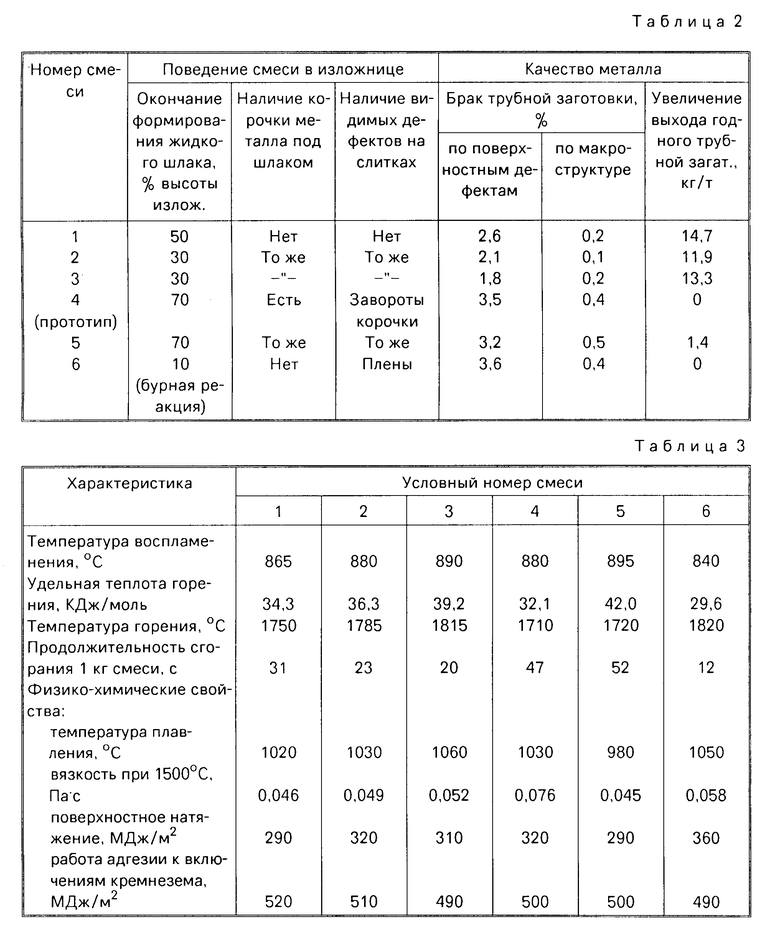

Составы смесей приведены в табл.1, поведение смеси в изложнице и качество металла - в табл.2.

Смесь 4 - прототип, смеси 5 и 6 по использованным компонентам соответствует предлагаемой, но отличаются от нее соотношением этих компонентов, их готовят и используют так же, как и смеси 1-3.

Как видно из приведенных в табл.2 данных, смеси 1-3 обеспечивают более высокие показатели качества металла по сравнению со смесью 4 - прототипом, так и со смесями 5 и 6, состоящими из тех же компонентов, но взятых в других количествах.

Физико-химические свойства смесей и образующихся из них шлаковых расплавов, использованных в лабораторных условиях, приведены в табл.3. Несмотря на довольно близкие физико-химические свойства всех шлаковых расплавов смеси 1-3 обладает более высокими технологическими свойствами, обеспечивающими лучшее качество металла и более высокий выход годного проката.

По сравнению со смесью-прототипом предлагаемая смесь обеспечивает получение более высокого технического эффекта при изготовлении смеси - снижение взрывоопасности - и при ее использовании - уменьшение количества дефектов металла и увеличение выхода годного проката на 11 кг/т.

Смесь проста в изготовлении и может быть внедрена на предприятиях, разливающих сталь на слитки, например на металлургическом заводе "Красный Октябрь". Дополнительные капитальные затраты для внедрения смеси не требуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| СИФОННАЯ ПРОВОДКА С КРУГЛЫМ СЕЧЕНИЕМ КАНАЛА ДЛЯ ПОДВОДА МЕТАЛЛА | 1992 |

|

RU2048958C1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU551117A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Экзотермическая смесь для разливки стали | 1978 |

|

SU789211A1 |

Использование: в черной металлургии. Сущность изобретения: в качестве горючего порошкообразного сплава используют алюминий с никелем и кремнием (АНК), в качестве наполнителя - цемент при следующем соотношении компонентов смеси, мас. %: порошкообразный сплав АНК 18 - 22; марганцевая руда 27 - 32; силикатная глыба 9 - 14; фторсодержащий материал 20 - 28; цемент 12 - 18. Порошкообразный сплав содержит алюминий, никель и кремний в соотношении 1 : (0,04 - 0,16) : (0,25 - 0,62). 1 з.п.ф-лы, 3 табл.

Порошкообразный сплав алюминия с никелем и кремнием - 18 - 22

Марганцевая руда - 27 - 32

Силикатная глыба - 9 - 14

Фторсодержащий материал - 20 - 28

Цемент - 12 - 18

2. Смесь по п.1, отличающаяся тем, что порошкообразный сплав алюминия с никелем и кремнием содержит компоненты в соотношении 1 : 0,04 - 0,16 : 0,25 - 0,62 соответственно.

| Сталь, 1982, N 1, с.27. |

Авторы

Даты

1995-01-27—Публикация

1992-04-13—Подача