1

Изобретение относится к области получения онлавов. С наибольшей эффективностью устройство может быть применено в производстве слитков из алюминиевых сплавов для удаления содержаш,егося в расплаве водорода и металлических включений.

Известны пористые диафрагмы для введепия газов-адсорбентов в .металлический расплав, выполненные в виде блоков, пробок или втулок из нористых огнеупорных материалов, наиример из корунда или карбида кремния 1, из порИСтого графита 2 или в виде перфорированных стальных трубок 3.

Недостатком известных устройств является низкая эффективность насыщения образующихся пузырьков газа-адсорбента водородо.м из-за их большого диаметра (9-14 мм) и большой скорости прохождения тазов через расплав (5 м/с). К недостаткам стальных перфорированных трубок относятся тр дность выполнения большого Количества отверстий диаметром 1-2 ,мм и небольшая суммарная аыон;адь ВСех отверстий.

Р1звестно устройство для (ввода в расплав инертных газов, включающее и пористую диафрагму, выполненную из пористых керамических материалов. 4 Керамические диафрагмы имеют значительную открытую пористость (.20-40%). Кроме того, в (местах их соединения с другими деталями газораспределителей И литейной оснасткой бывает трудно обеспечить герметичность.

Цель изобретения - повышение эффективности дегазации содержащихся s раснлаве газов и флотации неметаллических включений. Для этого в предлагаемом устройстве пористая диафра-гма выполнена двухслойной, причем один из слоев, который конта ктирует с расплавом, состоит из фракции с размером

частиц 300-700 мкм и имеет открытую пористость 15-ЗЭо, а другой - из фракции с размером частиц 50-150 мкм и имеет открытую пористость 8-20%, прп этом толщина слоя, контагктир 1ощего с раонлавом, составляет

10-50% общей толщины диафрагмы.

В качестве материала слоев диафрагмы могут быть иснользованы чистые порощки железа, стали, титана и других тугоплавких металлов и с.илаВОВ.

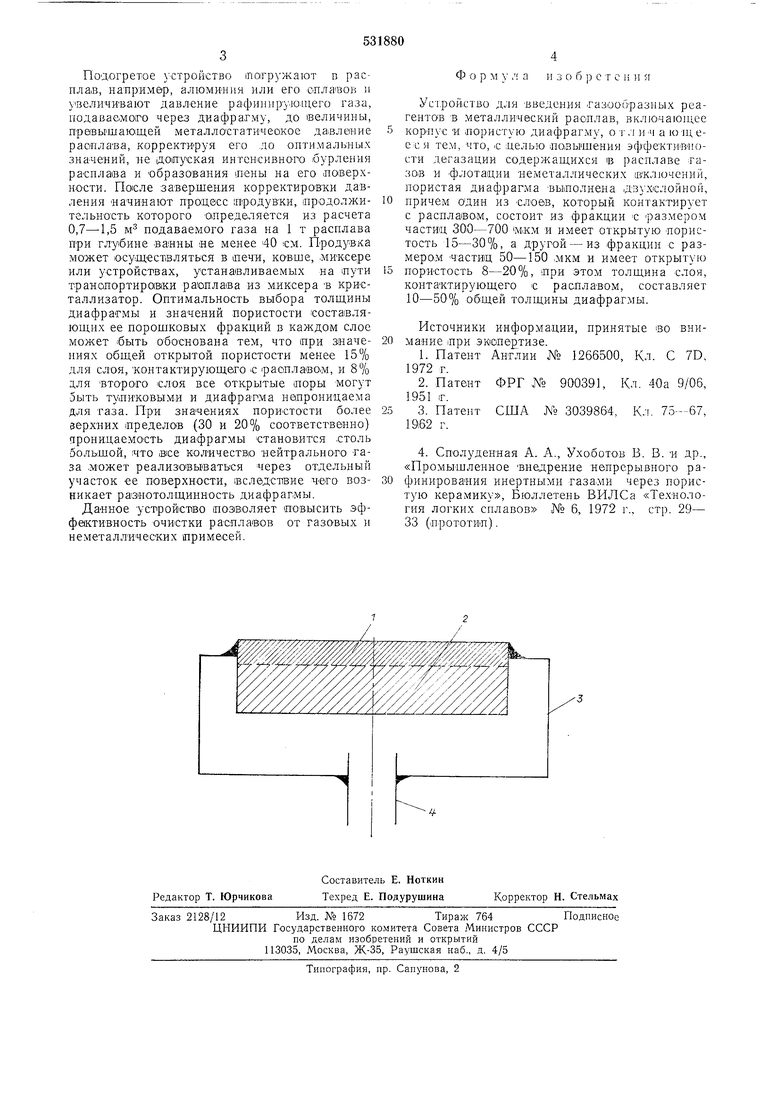

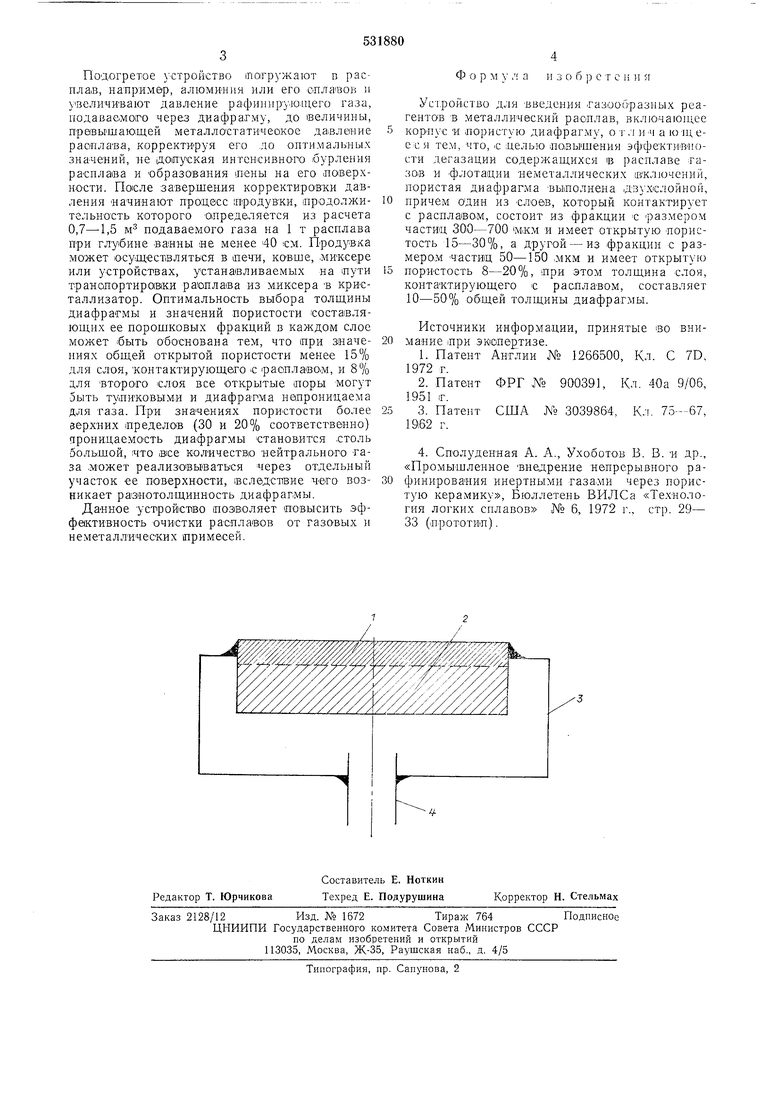

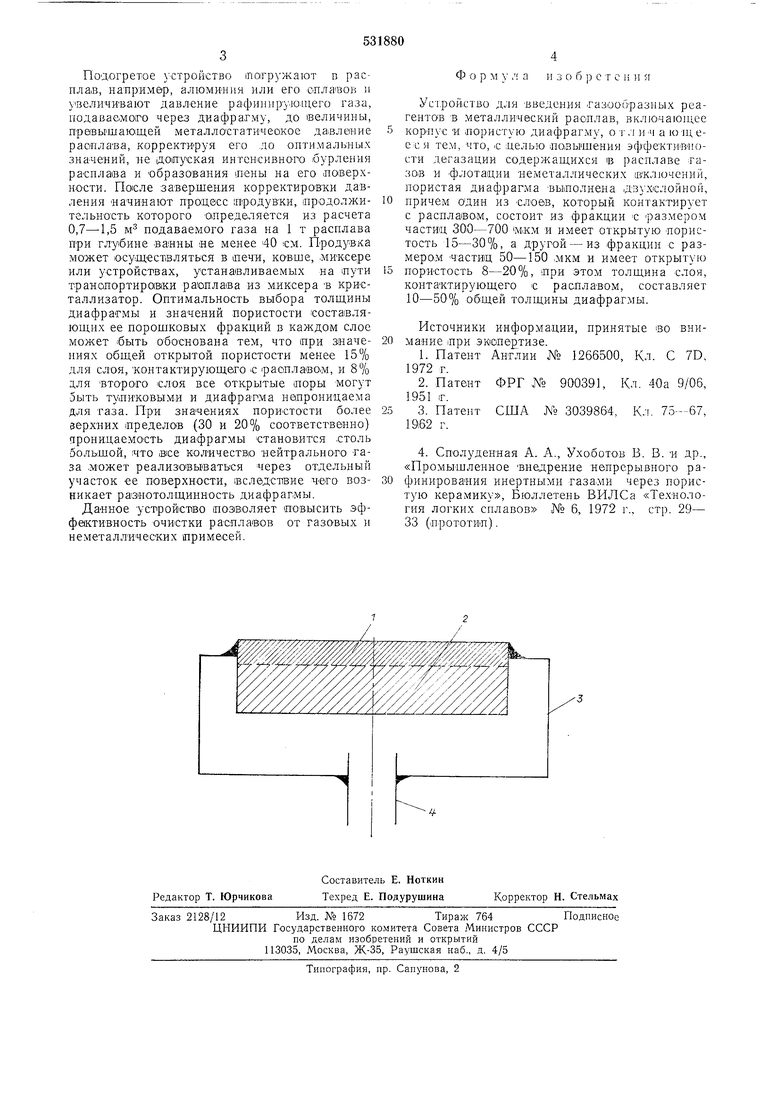

Иа чертеже изображено (предлагаемое устройство ;В разрезе.

Пористая диафрагма выполнена IB виде монолитной пластины, состоящей из верхнего слоя 1, контактирующего с расплавом, и нижнего слоя 2. Диафрагма соединена путем сварки с металлическим корпусом 3, внутренняя полость которого сообщается трубкой 4 с источником рафинируюн1его газа. Устройство работает следующим образо.м. Подогретое уСтройство погружают в расплав, например, алюминия или его оплавов и увеличивают давление ра.фииирую.щего газа, подаваемого через диафрагму, до величины, прйвьгшающей металлостатическое давление раоплава, корректируя его до оптимальных знаЧений, не допуская интенсивного бурления расплава и образования шены на его .поверхности. После завершения корректировхи давления -начинают процесс юродувки, продолжительность которого определяется из расчета 0,7-1,5 м подаваемого газа на 1 т расплава при глубине -ваены ие менее 40 см. Продувка может осуществляться в печи, ковше, .миксере или устройствах, устанавливаемых на пути транапортироеки расплава из миксера в кристаллизатор. Оптимальность выбора толщины диафрагмы и значений пористости соста вляющих ее порощковых фракций в каждом слое может быть обосновапа тем, что при зиачениях общей открытой пористости менее 15% для слоя, контактирующего С расплавом, и 8% д,ля второго слоя все открытые поры могут оыть тупиковыми и диафрагма непроницаема для газа. При значениях пористости более зерхних пределов (30 и 20% соответственно) проницаемость диафрагмы становится столь большой, что все количество нейтрального газа .может реализовываться через отдельный участок ее поверхности, вследствие чего возникает разнотолщипность диафрагмы. Данное устройство позволяет повысить эффактивность очистки расплавов от газовых и н е м ет а л Лич ееки х и р и м есе и. Ф О р м у ,. а и 3 о б ) с т с ii и я Устройство для введения газообразных реагентов в металлический расплав, включающее корпус И пористую диафрагму, о т л а Ю1цееся те.м, что, с целью повышения эффективности дегазации содержащихся в расплаве газов и флотации неметаллических (Включений, пористая диафрагма выполнена дгзухслойной, причем один из слоев, который контактирует с расплавом, состоит из фракции с размером частиц 300-700 мкм н имеет открытую пористость 15-30%, а другой - из фракции с размеро.м частиц 50-150 ,мкм и имеет открытую пористость 8-20%, при этом толщина слоя, контактирующего -с расплавом, составляет 10-50% общей толщины диафрагмы. Источники информации, принятые во внимание 1при экспертизе. 1.Патент Англии № 1266500, Кл. С 7D, 1972 г. 2.Патент ФРГ № 900391, Кл. 40а 9/06, 1951 1г. 3.Патент США № 3039864, Кл. 75-67, 1962 г. 4.Сполуденная А. А., Ухоботов В. В. и др., «Промышленное внедрение непрерывного рафинирования инертными газа.ми через пористую керамику. Бюллетень ВИЛСа «Технология логких сплавов № 6, 1972 г., стр. 29- 33 (iHpoTOTHn).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| ФУТЕРОВКА ВАННЫ ВАКУУМНОГО МИКСЕРА | 1990 |

|

RU1777435C |

| Устройство для рафинирования металлов | 1979 |

|

SU846591A1 |

| Устройство для рафинирования расплавленных металлов | 1982 |

|

SU1018996A1 |

| СПОСОБ ЛИТЬЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2639105C1 |

| Устройство для рафинирования и модифицирования алюминиевых расплавов системы системы алюминий - кремний | 1988 |

|

SU1682409A1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| ПОРИСТЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ОТКРЫТОЙ ПОРИСТОЙ СТРУКТУРЫ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2196119C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 2011 |

|

RU2463364C1 |

Авторы

Даты

1976-10-15—Публикация

1975-04-02—Подача