(54) УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дегазации жидких металлов | 1978 |

|

SU783349A2 |

| СТАЛЬКОМБАЙН "КОМКОБ" КОБЗАРЬ-ДЕРНОВСКОГО ДЛЯ НЕПРЕРЫВНОЙ КОВШЕВОЙ МЕТАЛЛУРГИИ | 2011 |

|

RU2460606C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Агрегат для внепечной обработки металла | 1990 |

|

SU1765195A1 |

| УСТРОЙСТВО "ГАЗОРУКАВ" ДЛЯ РАФИНИРОВАНИЯ, ВАКУУМИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 2011 |

|

RU2460609C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| Способ рафинирования алюминиевых сплавов и устройство для его осуществления | 1989 |

|

SU1775485A1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| Способ дегазации жидкого металла | 1975 |

|

SU589261A1 |

Изобретение относится к цветной металлургии, в частности к области ЛИТЬЯ и рафинирования алюминия и его сплавов. Рафинирование легких сплавов от неметаллических включений и газа осуществляют различными способами на различных устройствах: фильтрация через твердые и жидкие фильтры вакуумирование в печах, ковшах и в потоке, продувка инертными газами и Т.д. Известно устройство для рафинирования жидкого металла, состоящее из трубчатых фильтруницих элементов Фильтрация мета.пла обеспечивается путем протекания его сквозь стенки фильтрующих элементов, выполненных из пористого керамического материала LI . Однако данное устройство не обес печивает дегазацию расплава, не зад живает мелкодисперсные примеси и ог раничен срок службы фильтрующих эле ментов. Известно устройство для рафиниро вания алюминиевых сплавов, состоящее из емкости, в которую погружены два газопроницаемых элемента, к внутренней части элементов подключена вакуумная система Г2. Это устройство не обеспечивает ОЧИСТКИ мета.пла от неметаллических примесей, при длительной работе фильтры забиваются адсорбированными на газовьк пузырьках мелкодисперсными примесями и ВЫХОДЯТ из строя и регенерация таких фильтров невозможна. Процесс фильтрации идеу в стационарном и вследствие этого является периодическим. Известно устройство для рафинирования металлов, включающее полые газопрониц:аемые элементы, соединенные с вакуумной системой и трубопроводом подачи сжатого газа. Элементы периодически продуваются инертным газом Д Недостаток устройства заключается в ТОМ, ЧТО процесс рафиь ирования является стационарным и не весь объем металла подвергается воздействию вакуумирования. Очистка от твердых неметаллических примесей не происходит вообще. При продувке элемента сжатым газом мелкодисперсные примеси, адсорбированные на поверхности элемента, возвращаются обратно в расплав. Таким образом не достигается конечная цель рафинирования очистка и от газовых, и от твердых неметаллических примесей.

Цель изо1бретения - повышение эффективности рафинирования за счет комплексной очистки расплава от газовых и твердых неметаллических включений и обеспечение непрерывности процесса.

Поставленная цель достигается тем что в устройстве для рафинирования металлов, включающем полые газопроницаемые элементы, соединенные с вакуумной системой и трубопроводом подачи сжатого газа, элементы установлены с зазором между ними не боле 2 кол и образуют внутреннюю съемную и наружную стационарные камеры, причем обращенная к рафинированному металлу поверхность элементов, образующих стационарную камеру, выполнена газонепроницаемой ,

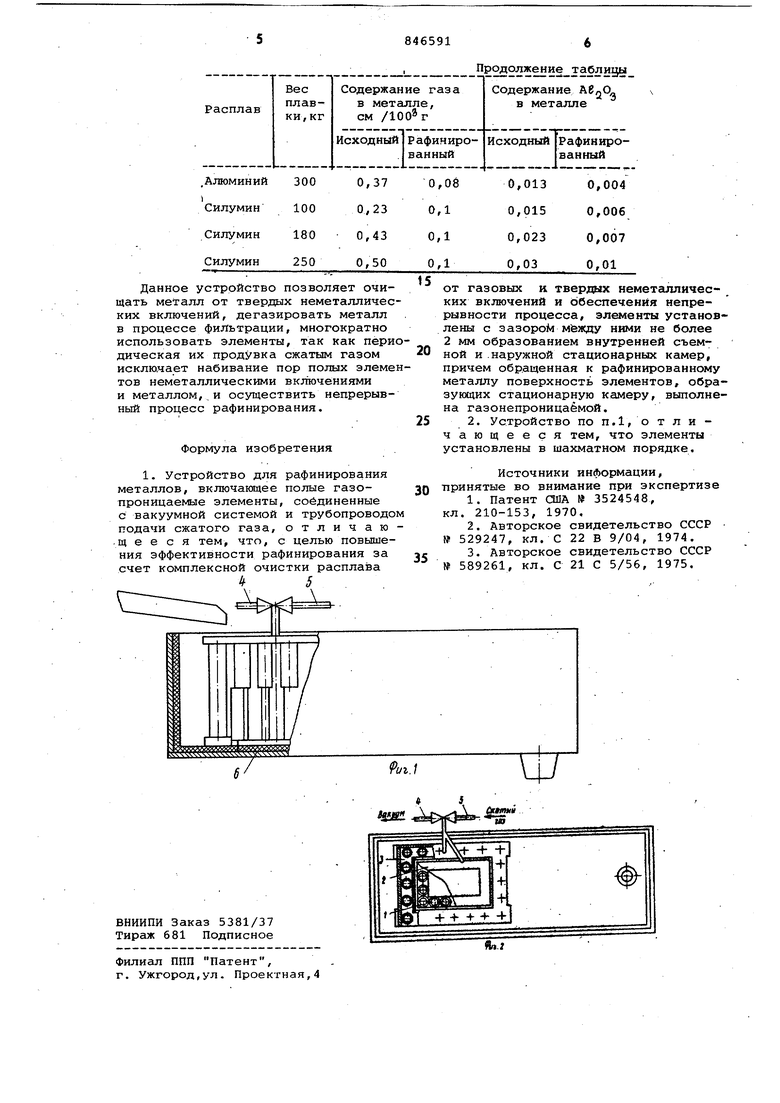

Элементы установлены в шахматном порядке.

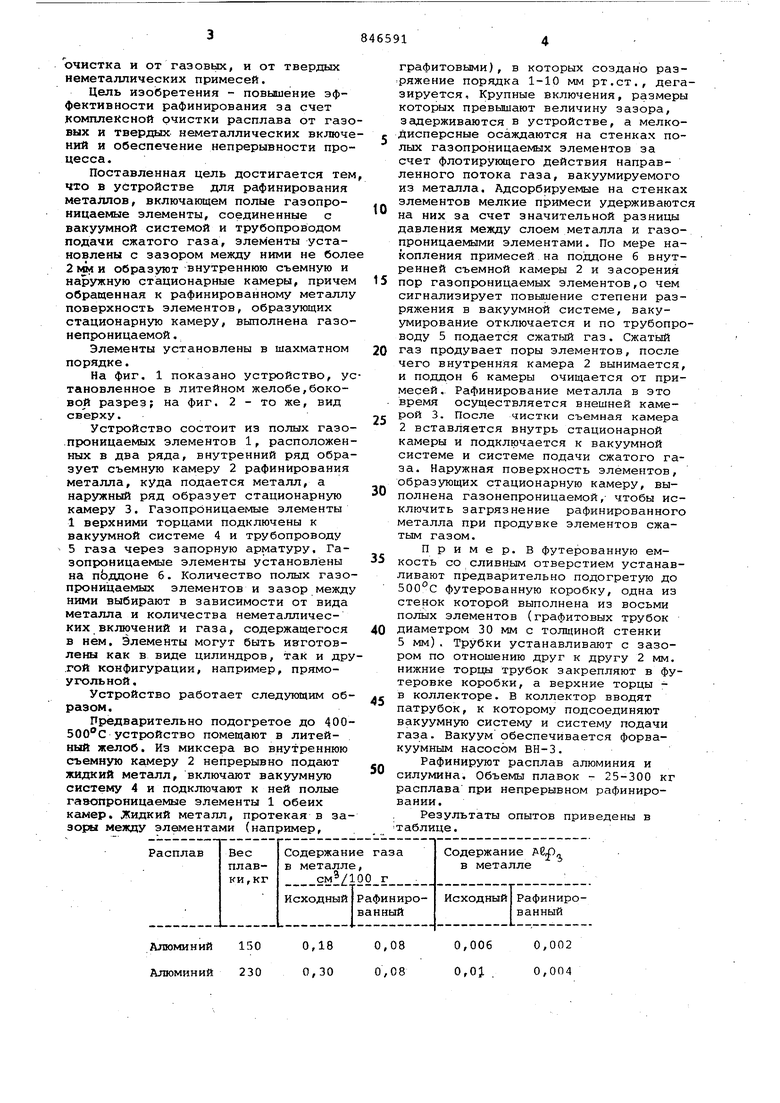

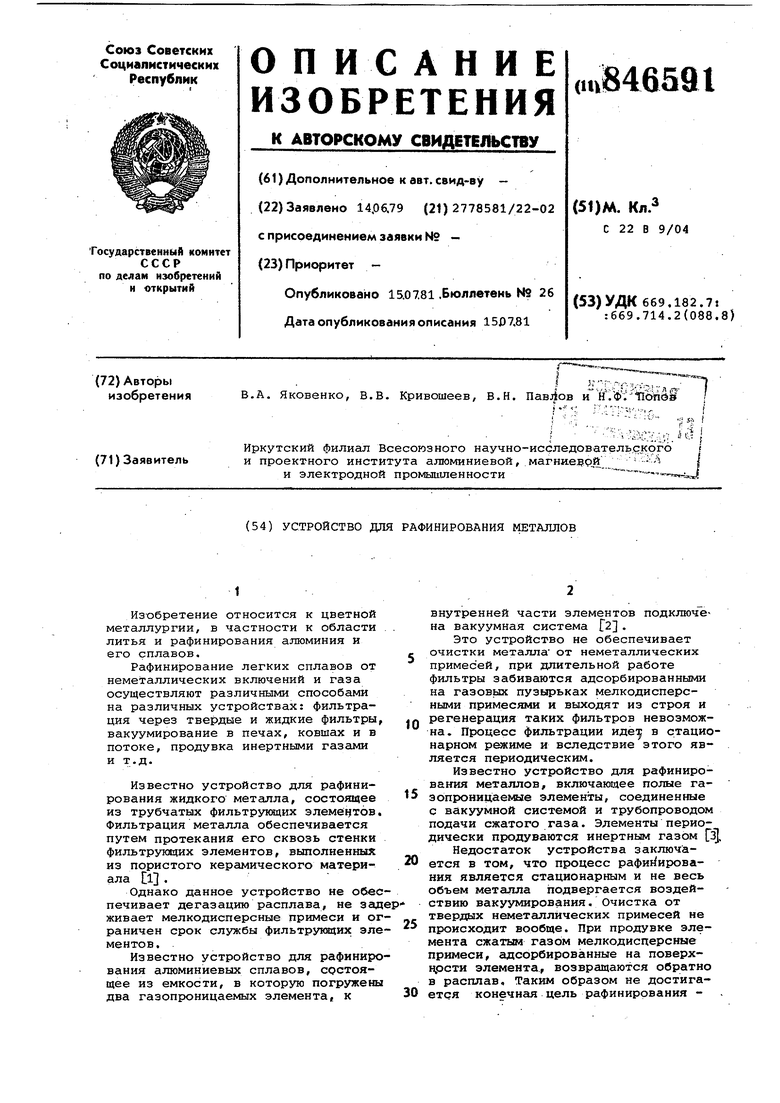

На фиг. 1 показано устройство, установленное в литейном желобе,боковой разрез; на фиг. 2 - то же, вид сверху.

Устройство состоит из полых газо.проницаемых элементов 1, расположенных в два ряда, внутренний ряд образует съемную камеру 2 рафинирования металла, куда подается металл, а наружный ряд образует стационарную камеру 3. Газопроницаемые элементы 1 верхними торцами подключены к вакуумной системе 4 и трубопроводу 5 газа через запорную арматуру. Газопроницаемые элементы установлены на пЬддоне б. Количество полых газопроницаемых элементов и зазор между ними выбирают в зависимости от вида металла и количества неметаллических включений и газа, содержащегося в нем. Элементы могут быть изготовлены как в виде цилиндров, так и дру.гой конфигурации, например, прямоугольной.

Устройство работает следующим образом.

Предварительно подогретое до 400500 С устройство помещают в литейный желоб. Из миксера во внутреннюю съемную KeiMepy 2 непрерывно подают жидкий металл, включают вакуумную систему 4 и подключают к ней полые газопроницаемые элементы 1 обеих камер. Дидкий металл, протекая в зазора между элементами (например.

0,18

150

Алюминий

0,30

230

Алюминий

графитовыми), в которых создано разряжение порядка 1-10 мм рт.ст., дегазируется. Крупные включения, размеры которых превышают величину зазора, задерживаются в устройстве, а мелкодисперсные осаждаются на стенках полых газопроницаемых элементов за счет флотирующего действия направленного потока газа, вакуумируемого из металла. Адсорбируемые на стенках элементов мелкие примеси удерживаютс на них за счет значительной разницы давления между слоем металла и газопроницаемыми элементами. По мере накопления примесей на поддоне б внутренней съемной камеры 2 и засорения пор газопроницаемых элементов,о чем сигнализирует повышение степени разряжения в вакуумной системе, вакуумирование отключается и по трубопроводу 5 подается сжатый газ. Сжатый газ продувает поры элементов, после чего внутренняя камера 2 вынимается и поддон б камеры очищается от примесей. Рафинирование металла в это время осуществляется внешней камерой 3. После чистки съемная камера 2 вставляется внутрь стационарной камеры и подключается к вакуумной системе и системе подачи сжатого газа. Наружная поверхность элементов, образующих стационарную камеру, выполнена газонепроницаемой, чтобы исключить загрязнение рафинированного металла при продувке элементов сжатым газом.

Пример, в футерованную емкость со сливным отверстием устанавливают предварительно подогретую до 500°С футерованную коробку, одна из стенок которой выполнена из восьми полых элементов (графитовых трубок диаметром 30 мм с толщиной стенки 5 мм). Трубки устанавливают с зазором по отношению друг к другу 2 мм, нижние торцы трубок закрепляют в футеровке коробки, а верхние торцы в коллекторе. в коллектор вводят патрубок, к которому подсоединяют вакуумную систему и систему подачи газа. Вакуум обеспечивается форвакуумным насосом ВН-3,

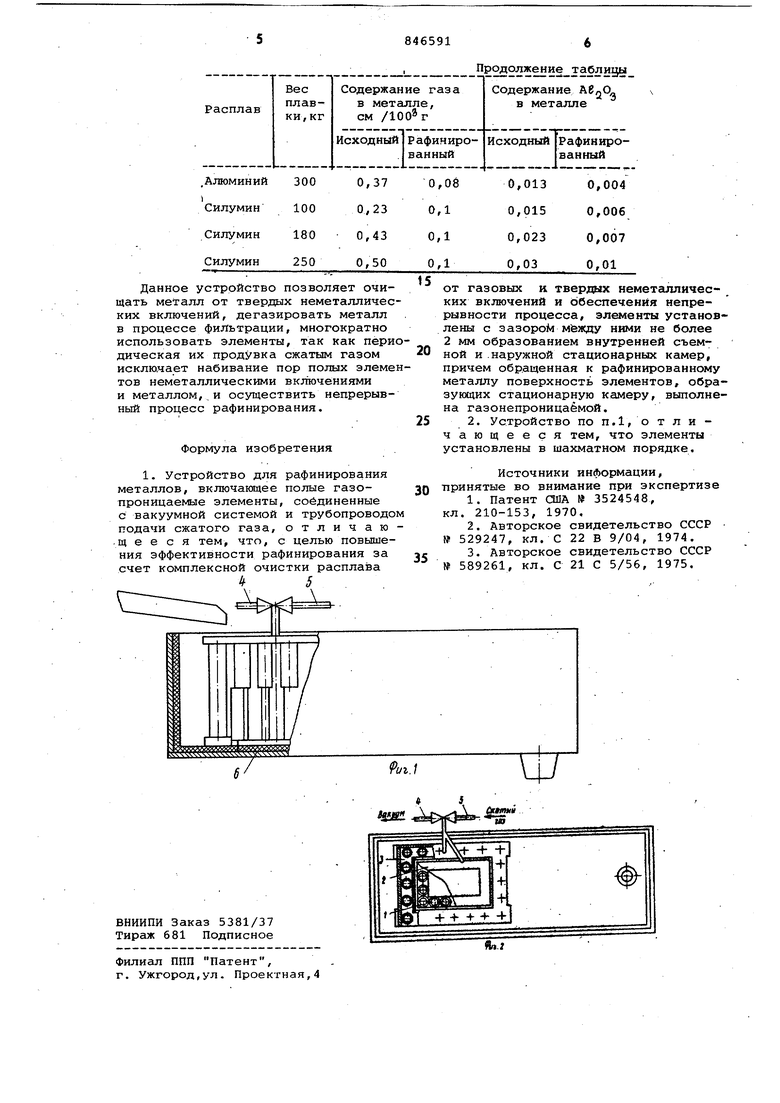

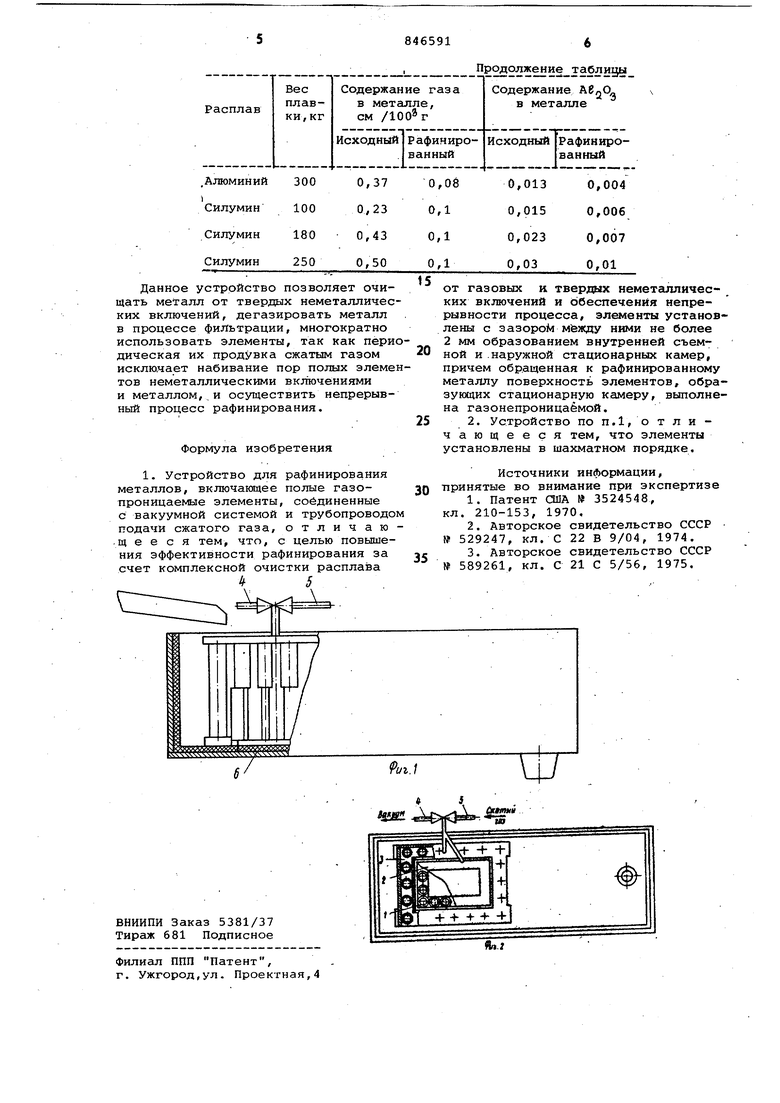

Рафинируют расплав алюминия и силумина. Объемы плавок - 25-300 кг расплава при непрерывном рафинировании.

Результаты опытов приведены в таблице.

0,002

0,006

0,08

0,004

0,0}. .

0,08

Авторы

Даты

1981-07-15—Публикация

1979-06-14—Подача