Изобретение относится к литейному производству, в частности к конструкции устройства для удаления неметаллических включений и газов из расплавов, преимущественно на основе системы алюминий- кремний, а также модифицирования их в раздаточных печах или ковшах.

Целью изобретения является повышение степени рафинирования расплава и модифицирования.

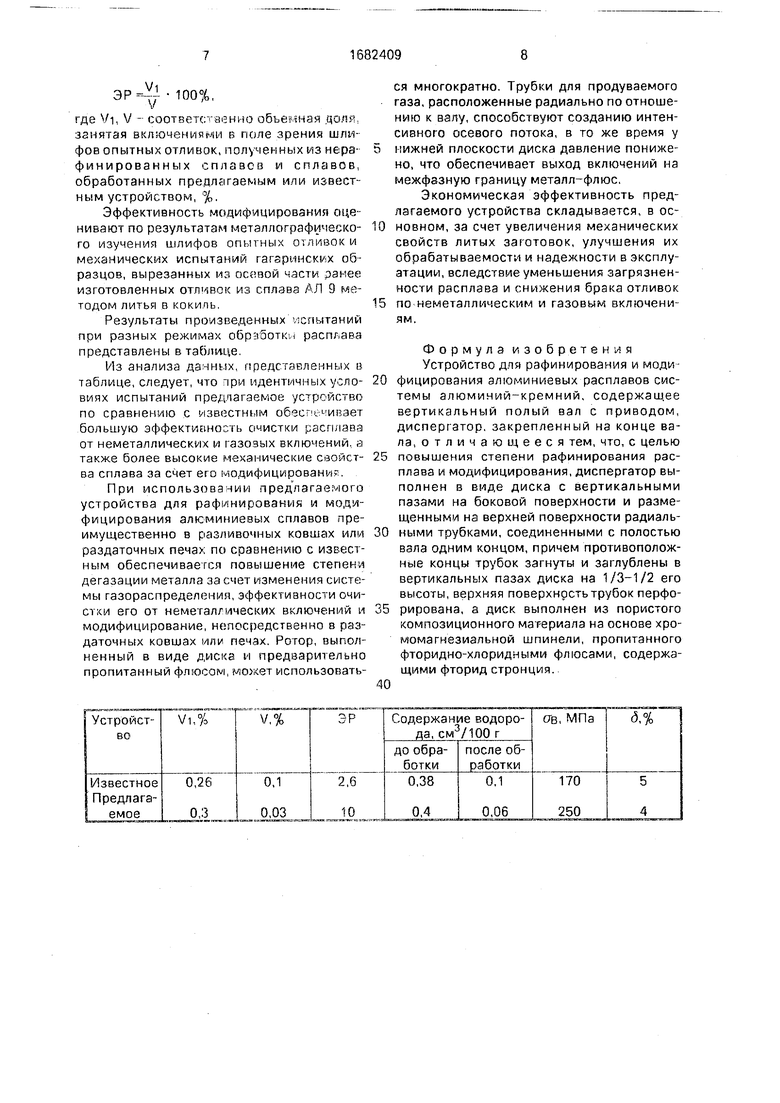

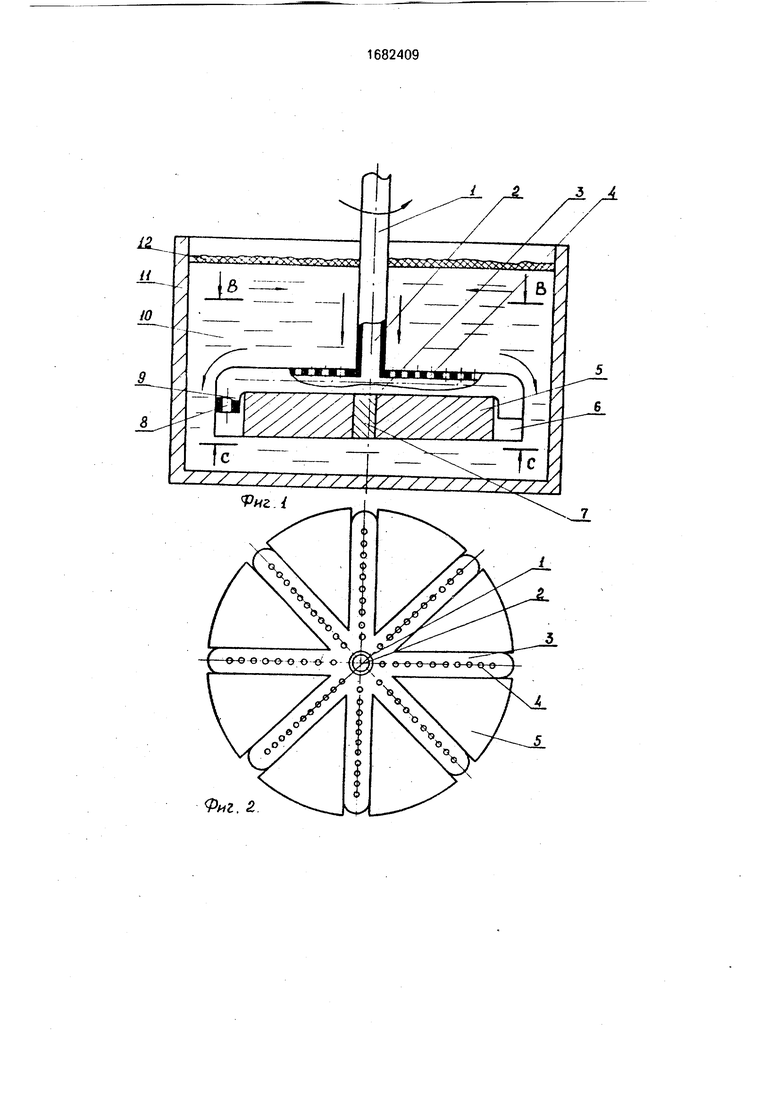

Согласно изобретению в устройстве, включающем вал, помещенный вертикально в ванну с расплавом, с вертикальным каналом для прохода газа, ротор с вертикальными каналами на периферической поверхности, прикрепленный к нижнему концу вала, представляет собой диск, выполненный из асботермосиликата, предварительно пропитанного универсальным флюсом с восемью вертикальными пазами

на периферической поверхности, расположенными под углом 45°С и прикрепленный к хвостовику вертикального вала, а на верхней плоскости диска размещены восемь радиальных трубок, жесткосоединенных с вертикальным валом и снабженных отверстиями диаметром 1-2 мм нг верхней поверхности, причем концы трубок загнуты, размещены в вертикальных пазах до половины высоты диска и также снабжены отверстиями диаметром 1-2 мм для выхода газа.

Диаметр отверстий соответствует оптимальному диаметру пузырька продуваемого газа.

Наличие ротора, выполненного в виде диска из асботермосиликата, предварительно пропитанного универсальным флюсом, обеспечивает очистку расплава от неметаллических и газовых включений, а также моР°

I

О

дифицирование расплава. Снабжение устройства радиальными трубками, жестко соединенными с вертикальным валом и имеющими отверстия диаметром 1-2 мм на их верхней поверхности, размещенными над диском, обеспечивает проработку продуваемым газом одновременно всего объема металла. Наличие загнутых концов трубок, размещенных в вертика-ль- ных пазах до половины диска и снабженных отверстиями 1-2 мм, способствует дроблению пузырьков продуваемого газа. Это обеспечивает более глубокую очистку металла от газов, вследствие того, что мелкие пузырьки всплывают медленно и вероятность проникновения в них растворенного в металле газа путем диффузии возрастает.

Размещение загнутых концов трубок в вертикальных пазах до половины высоты диска, через отверстия которых проходит продуваемый газ, не препятствует доставке неметаллических включений на нижнюю поверхность ротора, активированную флюсом.

Процесс дополнительной очистки расплава от инородных включений с помощью предлагаемого устройства происходит в процессе вращения ротора.

Известно, что при вращении диска, погруженного в жидкость, последняя движется в тангенциальном направлении за счет трения жидкости о диск и одновременно существует ее постоянный вертикальный (осевой)поток и как следствие этого насосный эффект, по направлению из бесконечности к диску Вращательное движение жидкости и турбулизации потока усиливается вертикальными пазами на диске ротора, а также радиальными трубками

Наличие вертикального (осевого) потока способствует доставке частиц на межфазную границу металл-рафинирующая фаза. Эта доставка в большинстве случаев является лимитирующим звеном процесса очистки металла.

Выход включений из несущего потока металла на межфазную границу металл- флюс становится наиболее вероятным при турбулентном механизме доставки инородных (растворенных газов и взвешенных оксидных) частиц на эту границу

Скорость вертикального (осевого) потока Vz(oo) на ротор при перемешивании алюминиевых расплавов можно оценить по

соотношению

Vz(oo) -0,866 JVM ,

где v- кинематическая вязкость жидкости (алюминиевого расплава), м /с,

О) - угловая скорость вращающегося диска, .

Тогда для алюминиевых расплавов скорость Vz(), равную 0,005 м/с, можно обеспечить при угловой скорости ш 66,7 1/с, которая соответствует примерно числу оборотов вала ротора п 600 об/мин,

Рассчитанные значения шип реализуют гидродинамическую обстановку вблизи

0 торцевой поверхности ротора, при которой у этой поверхности сформируется турбулентный пограничный слой, а включения будут доставлены на межфазную поверхность, активированную слоем флюса. При этом число

5 Рейнольдса Re 1,3х106.

Покрытие диска универсальным (например, стронцийсодержащим) флюсом и его вращение способствуют переходу стронция в металл и его модифицированию, а также

0 дополнительной дегазации расплава за счет интенсификации массопередачи и развития соответствующих диффузионных потоков растворенного водорода из объема расплава и поглощения его рафинирую5 щей фазой.

При этом следует отметить, что при рассчитанном выше числе оборотов устройства (700 об/мин) толщина диффузионного пограничного слоя, оказывающего основное

0 сопротивление транспорту растворенного газа и взвешенных частиц, заметно снижается.

Движение металла в емкости обусловлено влиянием зоны пониженного давле5 ния, которая формируется при развитой турбулентности под вращающимся ротором. Поэтому весь объем расплава, перемещаясь по направлению к активированной поверхности ротора и входя с ней в молеку0 лярный контакт, оказывается очищенный от взвешенных включений оксидов на основе алюминия.

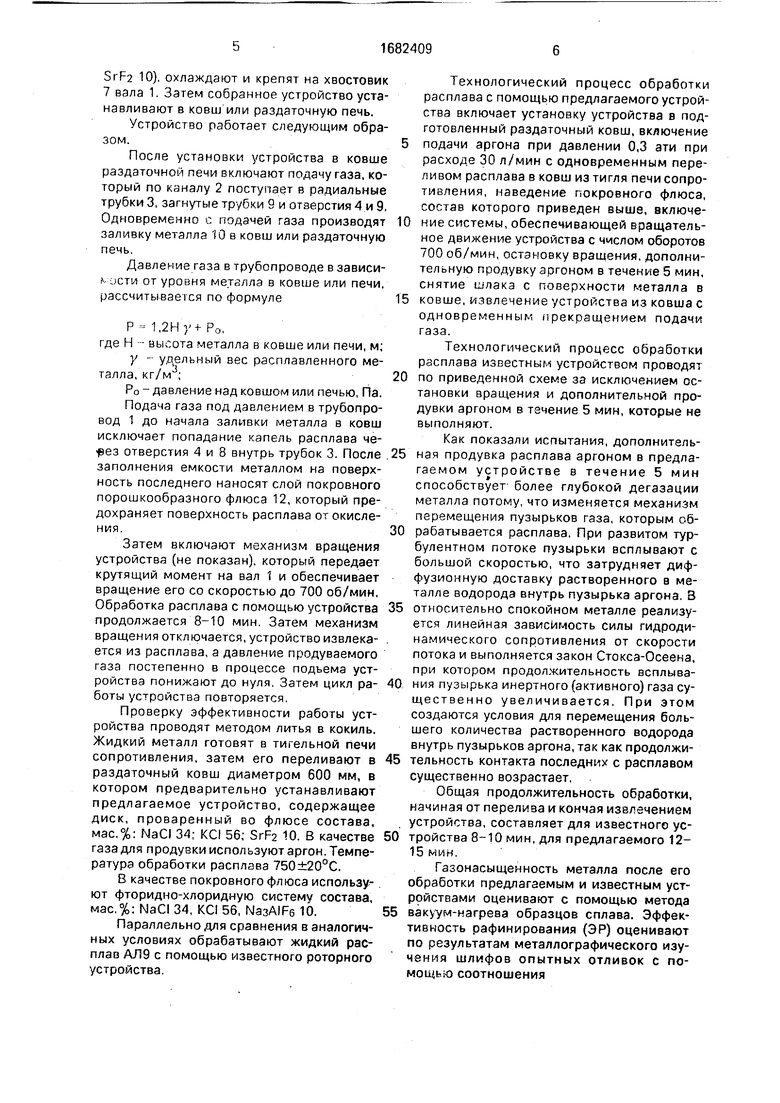

На фиг. 1 представлено устройство для рафинирования и модифицирования алю5 миниевых сплавов, разрез; на фиг. 2 и 3 - верхняя и нижняя части ротора соответственно.

Устройство содержит вал 1, помещенный в ванну с расплавом 10, снабженный

0 каналом 2 для прохода газа и оканчивающийся хвостовиком 7, ротор в виде диска 5, предварительно пропитанный универсальным флюсом, вертикальные пазы 6, радиальные трубки 3 с отверстиями 4, загнутые

5 концы трубок 8 с отверстиями 9, емкость (тигель) 11 и покровный флюс 12.

Предварительно ротор в виде диска 5 пропитывают флюсом (например, следующего состава, % мае : NaCI 34, KCI 56,

SrF2 10), охлаждают и крепят на хвостовик 7 вала 1, Затем собранное устройство устанавливают в ковш или раздаточную печь.

Устройство работает следующим образом.

После установки устройства в ковше раздаточной печи включают подачу газа, который по каналу 2 поступает в радиальные трубки 3, загнутые трубки 9 и отверстия 4 и 9. Одновременно с подачей газа производят заливку металла 10 в ковш или раздаточную печь.

Давление газа в трубопроводе в зависи- N ости от уровня металла в ковше или печи, рассчитывается по формуле

Р- 1.2Ну+ Ро,

где Н - высота металла в ковше или печи, м; у - удельный вес расплавленного металла, кг/м ;

РО давление над ковшом или печью, Па.

Подача газа под давлением в трубопровод 1 до начала заливки металла в ковш исключает попадание капель расплава че- ез отверстия 4 и 8 внутрь трубок 3. После заполнения емкости металлом на поверхность последнего наносят слой покровного порошкообразного флюса 12, который предохраняет поверхность расплава от окисления.

Затем включают механизм вращения устройства (не показан), который передает крутящий момент на вал 1 и обеспечивает вращение его со скоростью до 700 об/мин. Обработка расплава с помощью устройства продолжается 8-10 мин. Затем механизм вращения отключается, устройство извлекается из расплава, а давление продуваемого газа постепенно в процессе подъема устройства понижают до нуля. Затем цикл ра- боты устройства повторяется.

Проверку эффективности работы устройства проводят методом литья в кокиль. Жидкий металл готовят в тигельной печи сопротивления, затем его переливают в раздаточный ковш диаметром 600 мм, в котором предварительно устанавливают предлагаемое устройство, содержащее диск, проваренный во флюсе состава, мас.%: NaCI 34; KCI 56; SrF2 10. В качестве газа для продувки используют аргон. Температура обработки расплава 750±20°С.

В качестве покровного флюса используют фторидно-хлоридную систему состава, мас.%: NaCI 34, КС 56, NaaAIFe 10.

Параллельно для сравнения в аналогичных условиях обрабатывают жидкий расплав АЛ9 с помощью известного роторного устройства.

Технологический процесс обработки расплава с помощью предлагаемого устройства включает установку устройства в подготовленный раздаточный ковш, включение подачи аргона при давлении 0,3 ати при расходе 30 л/мин с одновременным переливом расплава в ковш из тигля печи сопротивления, наведение покровного флюса, состав которого приведен выше, включение системы, обеспечивающей вращательное движение устройства с числом оборотов 700 об/мин, остановку вращения, дополнительную продувку аргоном в течение 5 мин. снятие шлака с поверхности металла в ковше, извлечение устройства из ковша с одновременным прекращением подачи газа.

Технологический процесс обработки расплава известным устройством проводят по приведенной схеме за исключением остановки вращения и дополнительной продувки аргоном в течение 5 мин, которые не выполняют.

Как показали испытания, дополнительная продувка расплава аргоном в предлагаемом устройстве в течение 5 мин способствует более глубокой дегазации металла потому, что изменяется механизм перемещения пузырьков газа, которым обрабатывается расплава, При развитом турбулентном потоке пузырьки всплывают с большой скоростью, что затрудняет диффузионную доставку растворенного в металле водорода внутрь пузырька аргона. 3 относительно спокойном металле реализуется линейная зависимость силы гидродинамического сопротивления от скорости потока и выполняется закон Стокса-Осеена, при котором продолжительность всплыва- ния пузырька инертного (активного) газа существенно увеличивается. При этом создаются условия для перемещения большего количества растворенного водорода внутрь пузырьков аргона, так как продолжительность контакта последних с расплавом существенно возрастает,

Общая продолжительность обработки, начиная от перелива и кончая извлечением устройства, составляет для известного устройства 8-10 мин, для предлагаемого 12- 15 мин.

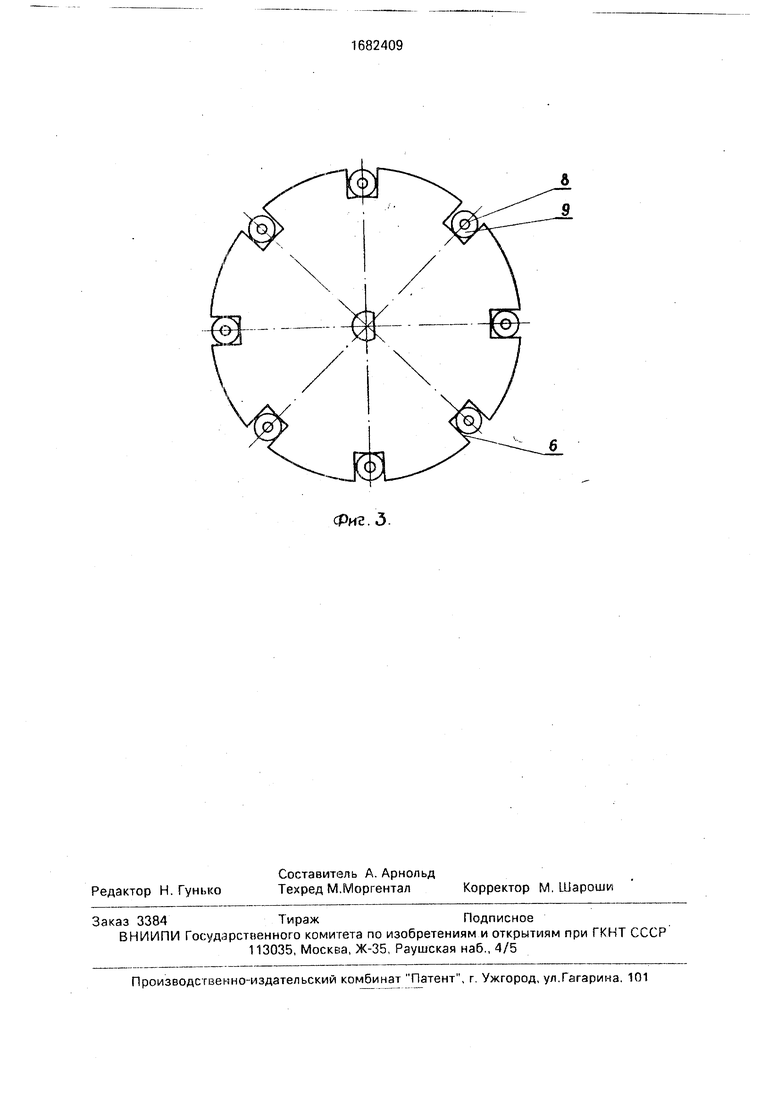

Газонасыщенность металла после его обработки предлагаемым и известным устройствами оценивают с помощью метода вакуум-нагрева образцов сплава. Эффективность рафинирования (ЭР) оценивают по результатам металлографического изучения шлифов опытных отливок с помощью соотношения

ЭР 100%

где Vi, V - соответственно объемная доля, занятая включениями в поле зрения шлифов опытных отливок, полученных из нера- финированных сплавов и сплавов, обработанных предлагаемым или известным устройством, %.

Эффективность модифицирования оценивают по результатам металлографического изучения шлифов опытных отливок и механических испытаний гагаринских образцов, вырезанных из осевой части ранее изготовленных отливок из сплава АЛ 9 методом литья в кокиль.

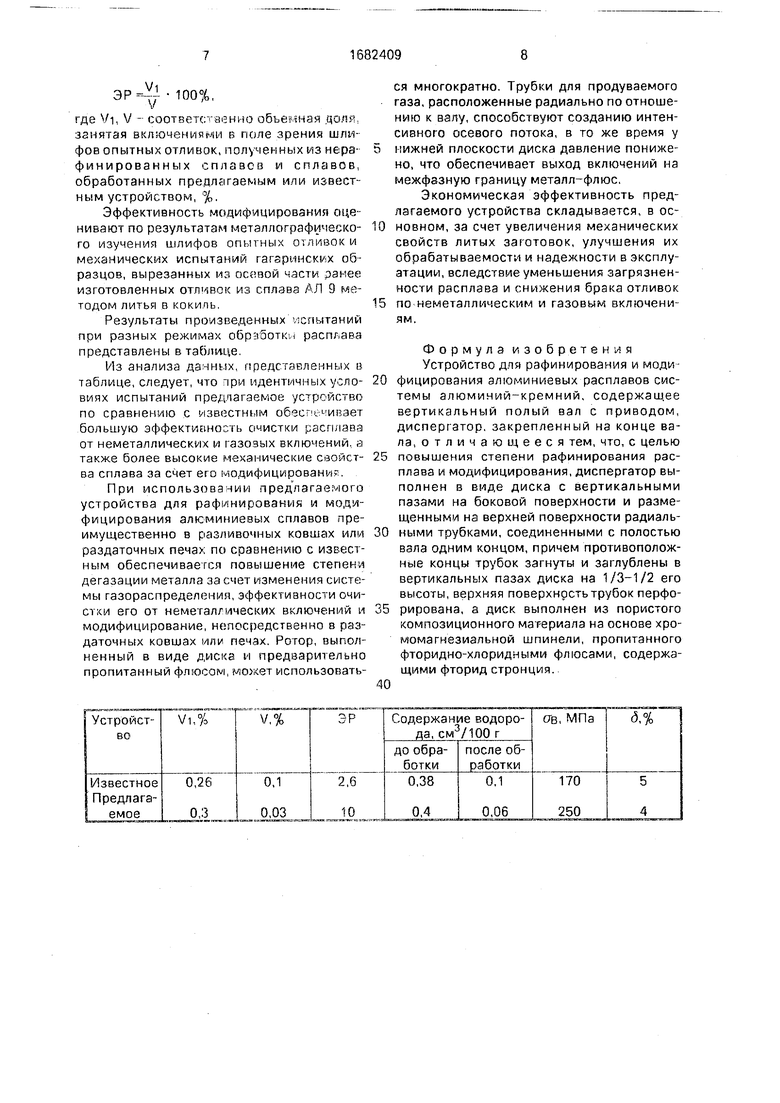

Результаты произведенных испытаний при разных режимах обработки расплава представлены в таблице.

Из анализа данных, представленных в таблице, следует, что при идентичных условиях испытаний предлагаемое устройство по сравнению с известным обеспечивает большую эффективность очистки расплава от неметаллических и газовых включений, а также более высокие механические свойства сплава за счет его модифицирования.

При использовании предлагаемого устройства для рафинирования и модифицирования алюминиевых сплавов преимущественно в разливочных ковшах или раздаточных печах по сравнению с известным обеспечивается повышение степени дегазации металла за счет изменения системы газораспределения, эффективности очи- стки его от неметаллических включений и модифицирование, непосредственно в раздаточных ковшах или печах. Ротор, выполненный в виде диска и предварительно пропитанный флюсом, может использовать0

5

ся многократно. Трубки для продуваемого газа, расположенные радиально по отношению к валу, способствуют созданию интенсивного осевого потока, в то же время у нижней плоскости диска давление понижено, что обеспечивает выход включений на межфазную границу металл-флюс,

Экономическая эффективность предлагаемого устройства складывается, в основном, за счет увеличения механических свойств литых заготовок, улучшения их обрабатываемости и надежности в эксплуатации, вследствие уменьшения загрязненности расплава и снижения брака отливок по неметаллическим и газовым включениям.

Формула изобретения Устройство для рафинирования и модифицирования алюминиевых расплавов системы алюминий-кремний, содержащее вертикальный полый вал с приводом, диспергатор, закрепленный на конце вала, отличающееся тем, что, с целью

повышения степени рафинирования расплава и модифицирования, диспергатор выполнен в виде диска с вертикальными пазами на боковой поверхности и размещенными на верхней поверхности радиальными трубками, соединенными с полостью вала одним концом, причем противоположные концы трубок загнуты и заглублены в вертикальных пазах диска на 1/3-1/2 его высоты, верхняя поверхнрстьтрубок перфорирована, а диск выполнен из пористого композиционного материала на основе хро- момагнезиальной шпинели, пропитанного фторидно-хлоридными флюсами, содержащими фторид стронция.

О)

о зCN

со

СО

К

г/ 4 f W

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| СПОСОБ ПОДГОТОВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016911C1 |

| КАРБОНАТНАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ С МОДИФИЦИРУЮЩИМ ЭФФЕКТОМ | 2012 |

|

RU2562015C2 |

| Устройство для введения порошкообразных реагентов в расплав | 1989 |

|

SU1730190A1 |

| Способ обработки алюминиевых сплавов | 1981 |

|

SU1014949A1 |

| Флюс для обработки алюминиевых сплавов | 1980 |

|

SU933774A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| Устройство для рафинирования сплава антифрикционной бронзы продувкой | 2021 |

|

RU2770917C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2086689C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

Изобретение относится к литейному производству, в частности к устройствам для удаления неметаллических включений и газов из расплавов, преимущественно системы алюминий-кремний, применяемых для изготовления фасонных отливок. Целью изобретения является повышение степени рафинирования и модифицирования алюминиевых сплавов. Расплав обрабатывают с помощью устройства, состоящего из вертикального вала, ротора в виде диска, предварительно пропитанного универсальным флюсом, с восемью вертикальными пазами на периферической поверхности, расположенными под углом 45°. Над диском размещены восемь радиальных трубок, жестко соединенных с вертикальным валом и снабженных отверстиями на их верхней поверхности, причем концы трубок загнуты, размещены в вертикальных пазах до половины высоты диска и также снабжены отверстиями для выхода газа. 3 ил., 1 табл.

Фиг.З.

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-07—Публикация

1988-03-29—Подача