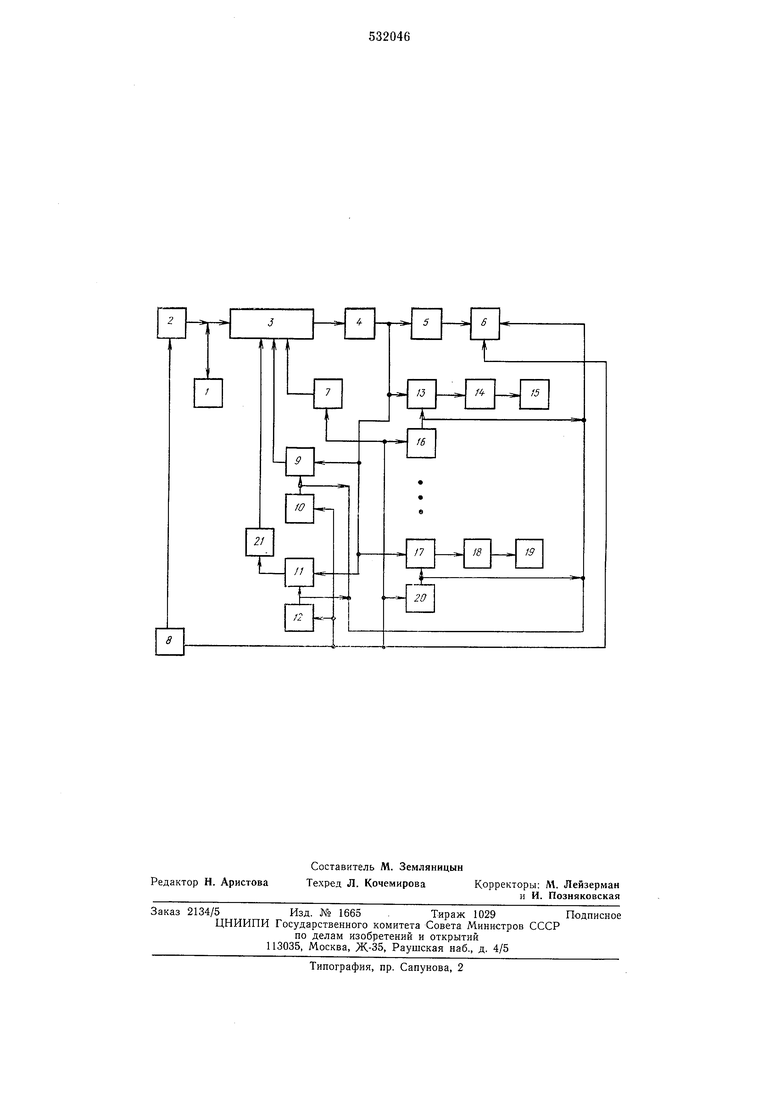

Изобретение относится к области нвразрушающего 1коит1роля, а именно к ультразвуковым структуромерам и может быть йс-пользовано в металлургической, химической и других отраслях .промышленности для определения структуры и дефектов в материалах. Известны ультразвуковые устройства для контроля структуры материалов, позволяющие определить структуру материала по характеристикам сигнала, отраженного от задней грани (дна) изделия. Поскольку этот сигнал несет и1Н(формацию о структуре материала, усредненную по всей глубине изделия, то выявить локальные зоны неоднородности материала (Например, зоны равной зернистости) невозможно с достаточной достоверностью. Кроме зтото, В ряде -случаев, когда «дно изделия не ялоакое, донный сигнал -может полностью отсутствОВать. Ближайшим по техническому решению к предлагаемому изобретению является устройство, В Котором о дефектах в структуре судят по уровню реверберациоННых сигналов от дефектОВ. Это устройство состоит из пьезоиокателя, к которому параллельно подключены генератор зондируюш,их импульсов и усилитель высокой частоты, выход которого через детектор и блоК отсечки подключен К осдиллографу. Блок В|ремен1ной регулирав ки чувствительности подключен к зтилителю -высокой частоты, а синхронизатор соединен с генератором и осциЛЛОграфом. Однако блок вре.менной регулировки чувствительности, в.0дяш.ий в состаВ устройства, служит для выравнивания чувствительности при контроле материалов, обладающих постоянным по глубине изделия затуханием ультразвуковых колебаний и не позволяет управлять чувствительностью устройства для обнаружения зон разной зернистости по глубине изделия, характеризующихся различным коэффициентом затухания ультразвука. Целью изОбретения является расширение функциональных возможностей устройства, а именно повышение точности нахождения и определения зон равной зернистости материала и величины кристаллитов по глубине изделия. ПоСтавленная щель достигается тем, что устройство снабжено средством для изменения чуВСтвительности усилителя высокой частоты по закону, обратному закону изменения интегральнОГо значения амплитуды отраженного сигнала, а также тем, что снабжено интегратором, пиковым детектором и регистратором, подключенными к детектору усилителя высокой частоты. На чертеже изображена блок-схема предлагаемого устройства.

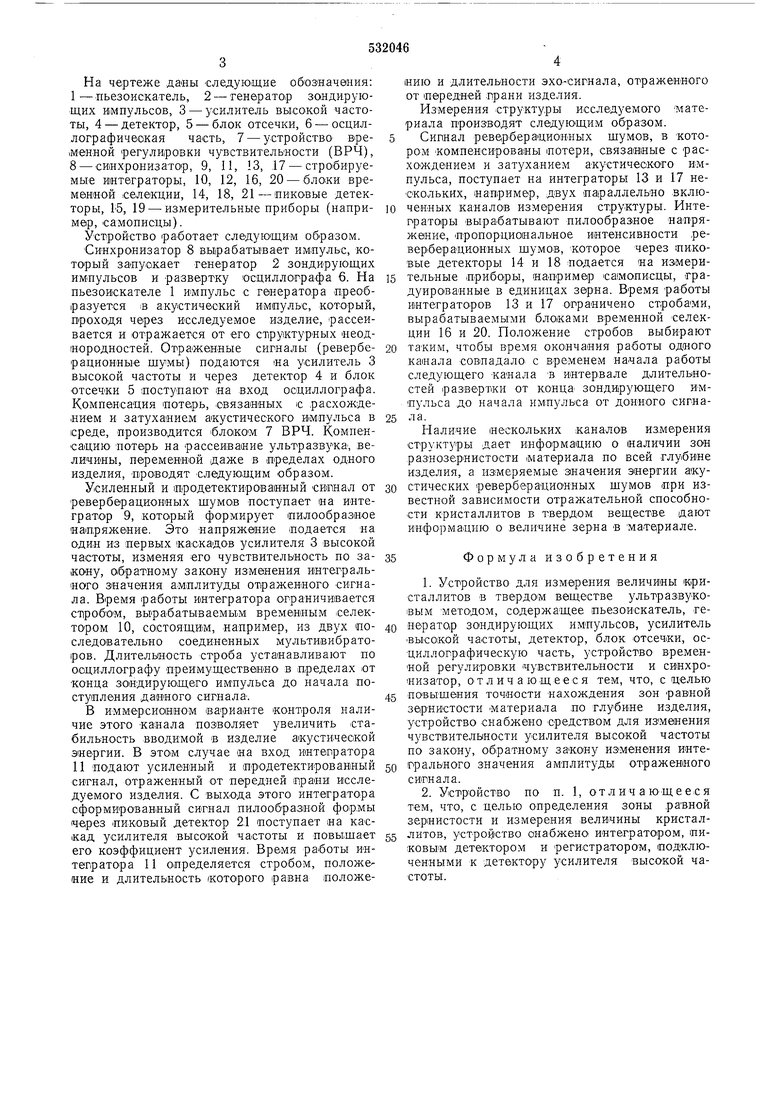

На чертеже да«ы следующие обозначения: 1-пьезоискатель, 2 - генератор зондирующих импульсов, 3 - усилитель высокой частоты, 4 - детектор, 5 - блок отсечки, 6 - осциллографичеокая часть, 7 - устройство вре1менной регулировки чувствительности (ВРЧ), 8-синхронизатор, 9, 11, 3, .17 - стробируемые интеграторы, 10, 12, 16, 20 -блоки временной селекции, 14, 18, 21-пиковые детекторы, 16, 19 - измерительные приборы (например, самописцы).

Устройство работает следующим образом.

Синхронизатор 8 вырабатывает импульс, который запускает генератор 2 зондирующих иМПульсов и развертку юсцилло графа 6. На пьезоискателе 1 импульс с генератора преобразуется iB акустический импульс, который, проходя через исследуемое изделие, рассеивается и отражается от его структурных неоднородностей. Отраженные сигналы (реверберационны-е шумы) подаются на усилитель 3 высокой частоты и через детектор 4 и блок отсечки 5 поступают иа вход осциллографа. Компенсация потерь, связанных с расхождением и затуханием акустического импульса в среде, производится блоком 7 ВРЧ. Компенсацию потерь на рассеивание ультразвука , величины, переменной даже в пределах одного изделия, про;водят следующим образом.

Усиленный и продетектированный свгнал от реверберационных щумов поступает на интегратор 9, который формирует пилообразное напряжение. Это напряжение подается на один из первых каскадов усилителя 3 высокой частоты, изменяя его чувствительность по закону, обратному закону изменения интегрального значения амплитуды отраженного сигнала. Время работы интегратора ограничивается CTipo6oM, вырабатываемым временным селектором 10, состоящим, например, из двух последовательно соединенных мультивибраторов. Длительность строба устанавливают по осциллографу преимущественно в пределах от конца зондирующего импульса до начала поступления данного сигнала.

В иммерсионном варианте контроля наличие этого канала позволяет увеличить .стабильность вводимой в изделие акустической энергии. В этом случае «а вход интегратора 11 подают усиленный и продетектированный си}гнал, отраженный от передней 1лра«и исследуемого изделия. С выхода этого интегратора сформирО1ванный сигнал пилообразной формы через пиковый детектор 2,1 поступает на каскад усилителя высокой частоты и повышает его коэффициент усиления. Время работы интегратора 11 определяется стробом, положение и длительность которого равна положению и длительности эхо-сигнала, отраженного от передней грани изделия.

Измерения структуры исследуемого материала производят следующим образом.

Сигнал реверберационных шумов, в котором компенсированы потери, связанные с расхождением и затуханием акустического импульса, поступает на интеграторы 13 и 17 нескольких, например, двух параллельно включенных каналов измерения структуры. Интеграторы вырабатывают пилообразное напряжение, пропорциональное интенсивности ревер берационных шумов, которое через пиковые детекторы 14 и 18 подается на И31мерительные приборы, например са1мописцы, градуированные в единицах зерна. Время работы интеграторов 13 и 17 ограничено стробами, вырабатываемыми блоками временной селекции 16 и 20. Положение стробов выбирают таким, чтобы время окончания работы одиого канала совпадало с временем начала работы следующего канала в интервале длительностей развертки от конца зондирующего импульса до начала импульса от донного сигнала.

Наличие нескольких каналов измерения структуры дает информацию о наличии зон разяозернистости материала по всей глубине изделия, а из:меряемые значения энергии акустических реверберационных щумов при известной зависимости отражательной способности кристаллитов в твердом веществе дают информацию о величине зерна в материале.

Формула изобретения

1.Устройство для измерения величины кристаллитов в твердом веществе ультразвуковым методом, сОДержащее пьезоискатель, генератор зондирующих импульсов, усилитель ВЫСОКОЙ частоты, детектор, блок отсечки, осциллографическую часть, устройство временной регулировки чувствительности и синхронизатор, отличающееся тем, что, с целью Повышения точности нахождения зон равНОЙ зернистости материала по глубине изделия, устройство снабжено средством для изменения чувствительности усилителя высокой частоты по закону, обратному закону изменения интегрального значения амплитуды отраженного сигнала.

2.Устройство по п. 1, отличающееся тем, что, с целью определения зоны равной зернистости и измерения величины кристаллитов, устройство снабжено интегратором, тиковым детектором и регистратором, подключенными к детектору усилителя высокой частоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп | 1987 |

|

SU1499223A2 |

| АКУСТИЧЕСКИЙ ЭХОИМПУЛЬСНЫЙ ЛОКАТОР | 2003 |

|

RU2242022C1 |

| Акустический доплеровский способ профилирования течений в водной среде | 2024 |

|

RU2840131C1 |

| ФАЗОВЫЙ ПАРАМЕТРИЧЕСКИЙ ГИДРОЛОКАТОР БОКОВОГО ОБЗОРА | 1992 |

|

RU2039366C1 |

| ЭХОЛОКАТОР | 1990 |

|

RU2020511C1 |

| Устройство выборки акустических сигналов | 1990 |

|

SU1716422A1 |

| СПОСОБ РАСПОЗНАВАНИЯ ЦЕЛЕЙ ОТ СЛУЧАЙНЫХ РЕВЕРБЕРАЦИОННЫХ ПОМЕХ | 2008 |

|

RU2365938C1 |

| СПОСОБ РАСПОЗНАВАНИЯ ЦЕЛЕЙ ОТ СЛУЧАЙНЫХ РЕВЕРБЕРАЦИОННЫХ ПОМЕХ | 2008 |

|

RU2366973C1 |

| Устройство ультразвукового контроля состояния изделий | 2016 |

|

RU2640956C1 |

| Устройство для распознавания подводных грунтов | 1981 |

|

SU989504A1 |

Авторы

Даты

1976-10-15—Публикация

1967-08-11—Подача