Предлагаемое устройство служит для питания двигателей внутреннего горения смесью аммиака с водородом и азотом, к которым могут быть добавлены небольшие количества горючих или инертных газов.

Эта смесь может быть получена из одного аммиака, для чего часть последнего расщепляется на водород и азот, причем для такого расщепления аммиак пропускается через вещества, аналогичные применяемым при синтетическом получении аммиака катализаторам.

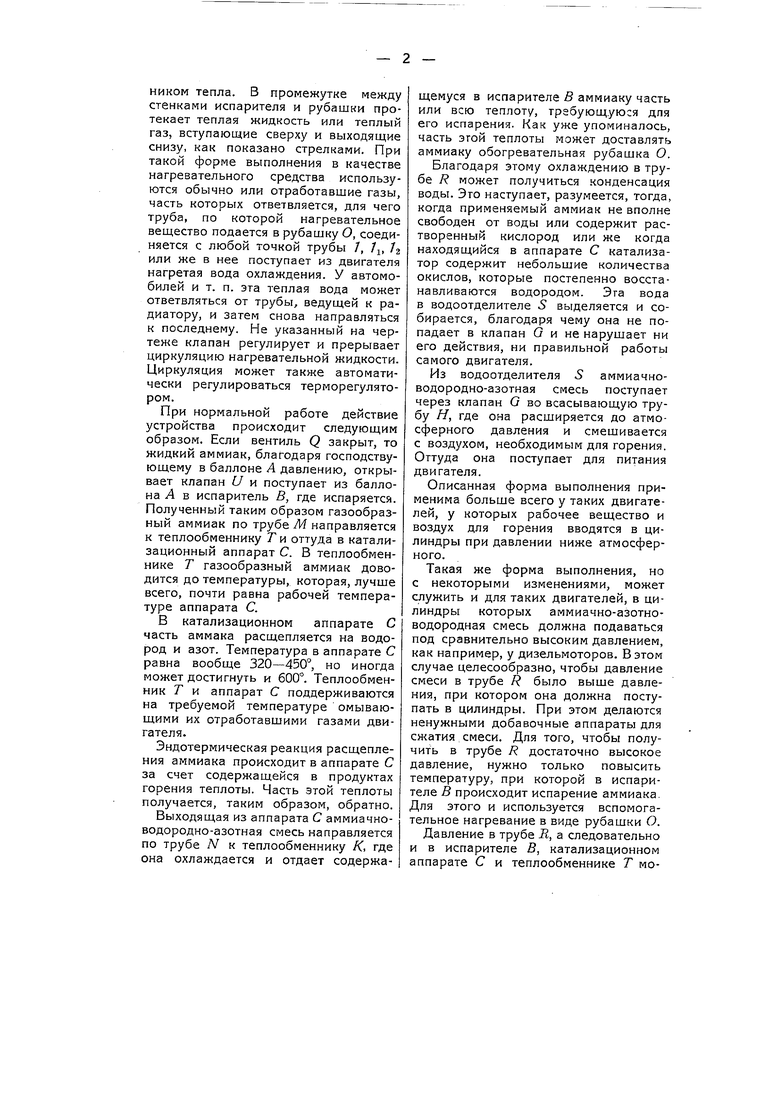

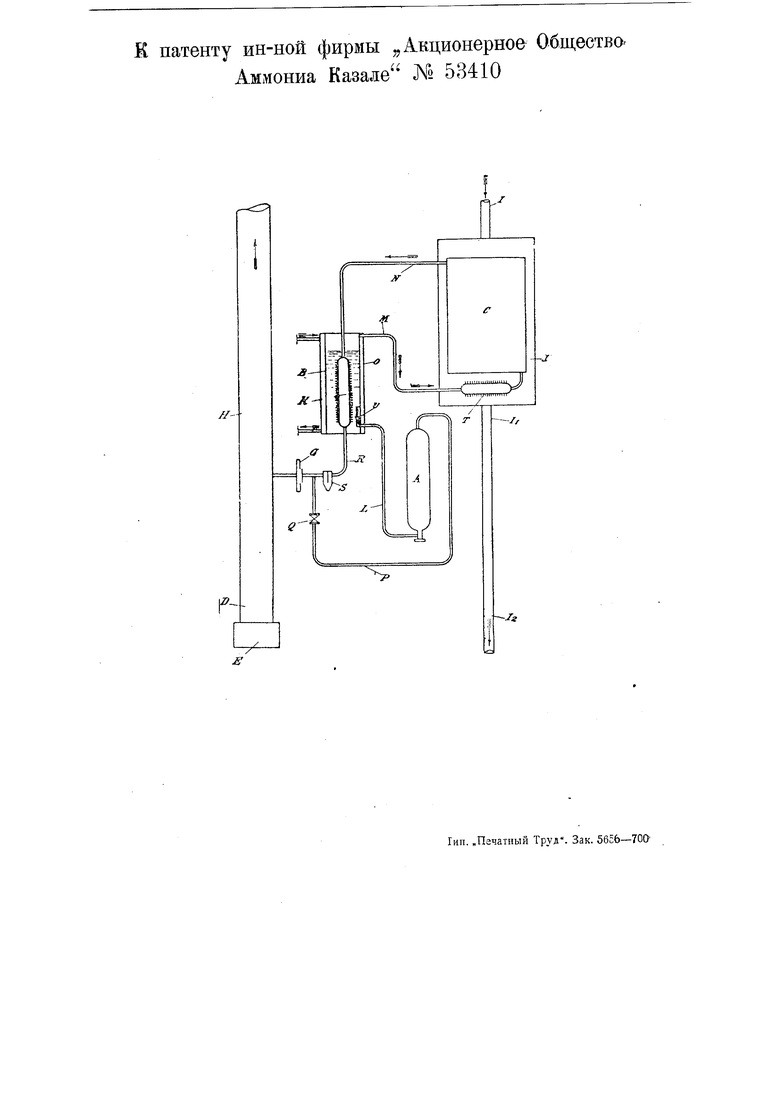

На чертеже изображена, в качестве примера, одна из простейших форм выполнения устройства для питания двигателей внутреннего горения аммиачно-азотно-водородной смесью.

Баллон А, содержащий жидкий аммиак, соединен посредством трубы L с испарителем Б, помещенным в обогревательную рубашку О. Конец трубы L, находящийся внутри испарителя В, снабжен автоматическим обратным клапаном U, который позволяет аммиаку итти из баллона А в испаритель Б, но не обратно из испарителя В в баллон А. Трубой М с теплообменником Т испаритель В соединен с катализационным аппаратом С, помещенным в расширенной части J трубопроводов /, /j, 4, через которые выхлопные газы выводятся наружу по направлению стрелки. Катализационный аппарат С посредством трубы N, теплообменника /С, помещенного в испарителе JS, соединен трубою R, через включенные в нее водоотделитель 5 и обратный клапан О, со всасывающей трубой Н двигателя, в которую поступает необходимый для горения воздух по трубе D через фильтр Е.

Труба Р, снабженная вентилем Q, соединяет верхнюю часть баллона А с трубой R между водоотделителем 5 и клапаном G. Испаритель В аммиака снабжен обогревательной рубашкой О, при помощи которой он кроме теплоты, отдаваемой теплообменником, может подогреваться и другим источНИКОМ тепла. В промежутке между стенками испарителя и рубашки протекает теплая жидкость или теплый газ, вступающие сверху и выходящие снизу, как показано стрелками. При такой форме выполнения в качестве нагревательного средства используются обычно или отработавшие газы, часть которых ответвляется, для чего труба, по которой нагревательное вещество подается в рубащку О, соединяется с любой точкой трубы /, /1, /2 или же в нее поступает из двигателя нагретая вода охлаждения. У автомобилей и т. п. эта теплая вода может ответвляться от трубы, ведущей к радиатору, и затем снова направляться к последнему. Не указанный на чертеже клапан регулирует и прерывает циркуляцию нагревательной жидкости. Циркуляция может также автоматически регулироваться терморегулятором.

При нормальной работе действие устройства происходит следующим образом. Если вентиль Q закрыт, то жидкий аммиак, благодаря господствующему в баллоне А давлению, открывает клапан U и поступает из баллона Л в испаритель В, где испаряется. Полученный таким образом газообразный аммиак по трубе М направляется к теплообменнику Т и оттуда в катализационный аппарат С. В теплообменнике Т газообразный аммиак доводится до температуры, которая, лучше всего, почти равна рабочей температуре аппарата С.

В катализационном аппарате С часть аммака расщепляется на водород и азот. Температура в аппарате С равна вообще 320-450°, но иногда может достигнуть и 600°. Теплообменник Т и аппарат С поддерживаются на требуемой температуре омывающими их отработавшими газами двигателя.

Эндотермическая реакция расщепления аммиака происходит в аппарате С за счет содержащейся в продуктах горения теплоты. Часть этой теплоты получается, таким образом, обратно.

Выходящая из аппарата С аммиачноводородно-азотная смесь направляется по трубе N к теплообменнику К, где она охлаждается и отдает содержащемуся в испарителе В аммиаку часть или всю теплоту, трзбующуюся дпя его испарения. Как уже упоминалось, часть этой теплоты может доставлять аммиаку обогревательная рубащка О.

Благодаря этому охлаждению в трубе / может получиться .конденсация воды. Это наступает, разумеется, тогда, когда применяемый аммиак не вполне свободен от воды или содержит растворенный кислород или же когда находящийся в аппарате С катализатор содержит небольшие количества окислов, которые постепенно восстанавливаются водородом. Эга вода в водоотделителе S выделяется и собирается, благодаря чему она не попадает в клапан G и не нарушает ни его действия, ни правильной работы самого двигателя.

Из водоотделителя 5 аммиачноводородно-азотная смесь поступает через клапан G во всасывающую трубу Н, где она расширяется до атмосферного давления и смешивается с воздухом, необходимым для горения. Оттуда она поступает для питания двигателя.

Описанная форма выполнения применима больше всего у таких двигателей, у которых рабочее вещество и воздух для горения вводятся в цилиндры при давлении ниже атмосферного.

Такая же форма выполнения, но с некоторыми изменениями, может служить и для таких двигателей, в цилиндры которых аммиачно-азотноводородная смесь должна подаваться под сравнительно высоким давлением, как например, у дизельмоторов. В этом случае целесообразно, чтобы давление смеси в трубе R было выше давления, при котором она должна поступать в цилиндры. При этом делаются ненужными добавочные аппараты для сжатия смеси. Для того, чтобы получить в трубе jR достаточно высокое давление, нужно только повысить температуру, при которой в испарителе В происходит испарение аммиака. Для этого и используется вспомогательное нагревание в виде рубашки О.

Давление в трубе Д а следовательно и в испарителе В, катализационном аппарате С и теплообменнике Т может быть и выше, чем упругость паров аммиака в баллоне А. При этом, однако, аммиак не смог бы сам итти из баллона А в испаритель В. Чтобы помочь этому, можно от времени до времени давать давлению в трубе R большую величину, чем это соответствует нормальным условиям. Для этой цели достаточно нагревать испаритель -В сильнее, так чтобы испарившееся в испарителе Ъ и частично расш,епленное в аппарате С количество аммиака было больше, чем потребляемое в тот же промежуток времени двигателем.

Этим приемом можно быстро повысить давление в трубе R. Открывают вентиль Q и получают таким образом в баллоне А то же давление что и в трубе R. Как только вентиль Q закроется и давление в трубе R понизится до своей нормальной величины, аммиак сможет снова перейти из баллона А в испаритель В. Этот прием для повышения давления в баллоне А может повторяться каждый раз, когда понадобится повысить давление в баллоне Л во время работы без всякого вреда для двигателя.

У дизельмоторов находящаяся под давлением аммиачно-азотно-водородная смесь может служить и для того, чтобы часть аммиака направлять в цилиндр в жидком виде. Для этого обычно применяется распылительное сопло. Подлежащий введению в жидком виде аммиак можно брать как из того же резервуара, из которого берется и предназначенный для частичного расш,епления аммиак, так и из другого, давление в котором может быть в любой степени повышено приемом, описанным для баллона А.

Если аммиачно-азотно-водородная смесь предназначена для питания двигателей, воспламенение в которых производится при помощи зажигательных свечей, то целесообразно снабдить эти свечи нагревательными приспособлениями. Для этого применимы электрические намотанные вокруг самих свечей нагревательные сопротивления. Было установлено, что при пуске в ход двигателя, продолжительное время бездействовавшего, благодаря чему цилиндры его

остыли, часть образовавшихся от горения паров воды конденсируется на свечах и может вывести их из строя. Для устранения этого недостатка достаточно нагреть свечи незадолго до пуска двигателя в ход. После пуска в ход нагревание делается излишним.

Предлагаемое изобретение не ограничивается этими приведенными в качестве примеров формами выполнения. Устройство, в пределах изобретения, может быть выполнено и иначе.

Так, например, теплообменник Т и катализационный аппарат С могут быть так соединены друг с другом, что они образуют один обш.ий аппарат. Кроме того клапан U может быть заменен, например, регулятором уровня, при помощи которого высота уровня жидкого аммиака в резервуаре испарителя Б может поддерживаться всегда постоянной. Клапан U дает, однако, практически лучшие результаты и дешевле регулятора. Он имеет то преимущество, что если, например, расход аммиачно-азотно-водородной смеси понижается и, следовательно, давление в испарителе В возрастает, то клапан U остается закрытым, в то время как испарение аммиака в испарителе В продолжается.

Уровень аммиака в испарителе В понижается, и часть теплообменника приходит в соприкосновение вместо жидкого аммиака с газообразным. Передача тепла уменьшается, а следовательно, и количество испаряющегося аммиака автоматически понижается до соответствующего расходу двигателя количества.

Обратное этому получается, когда потребляемое двигателем количество увеличивается. Наконец, и воздух для горения может также подогреваться теплотой, полученной из отработавщих газов. Это может оказаться выгодным, если нужно ограничить мощность двигателя.

При помощи вспомогательных трубопроводов и клапанов можно, по желанию, регулировать количество циркулирующих вокруг теплообменника Т и аппарата С и внутри теплообменника К горячих газов.

Необходимо заметить, что, при остановке двигателя теплообменник К и частично аппарат С остаются наполненными аммиачно-азотно-водородной смесью, которая затем служит для пуска двигателя в ход.

Часть этой смеси может быть сохранена и в верхней части баллона Л, для чего, предварительно закрыв кран у баллона А, открывают клапан Q.

Применение вспомогательного горючего, как например, бензина для пуска в ход двигателя, с целью приведения устройства в условия, необходимые для работы, требуется только при серьезных исправлениях, требующих разборки всего устройства. Пуск в ход может, впрочем, и при этих условиях производиться смесью аммиака с воздухом. Можно таким образом за короткое время довести аппарат С до необходимой для расщепления аммиака температуры и получить таким образом нормальные условия работы двигателя.

Предмет изобретения.

1.Устройство для питания двигателей внутреннего горения аммиачноазотно-водородной смесью, отличающееся применением обогреваемого рубашкой О испарителя В и обогреваемого выхлопными газами двигателя катализационного аппарата С, каковой испаритель соединен с содержащим жидкий аммиак баллоном А трубой L с обратным клапаном U и с катализационным аппаратом трубой М через теплообменник Т, катализационный же аппарат соединен трубой Л через помещающийся в испарителе В теплообменник К и трубой R через включенные в нее водоотделитель 5 и обратный клапан со всасывающей трубой Н двигателя.

2.В устройстве по п. 1 применение трубы Р, соединяющей баллон А с трубой R между водоотделителем S и клапаном О и снабженной вентилем Q, с целью повышения давления в баллоне А. к патенту ин-ной фирмы „Акционерное Общество Аммония Казале № 53410

| название | год | авторы | номер документа |

|---|---|---|---|

| Водогрейный котел | 2019 |

|

RU2723656C1 |

| АБСОРБЦИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА | 1999 |

|

RU2224189C2 |

| ПРЕДПУСКОВОЙ ПОДОГРЕВАТЕЛЬ НА ГАЗОВОМ ТОПЛИВЕ | 1997 |

|

RU2138676C1 |

| СУБАТМОСФЕРНАЯ СИСТЕМА ТЕПЛОХОЛОДОСНАБЖЕНИЯ | 2016 |

|

RU2652702C2 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ИЗ ТЕПЛА ОКРУЖАЮЩЕЙ СРЕДЫ | 2007 |

|

RU2338893C1 |

| АВТОМОБИЛЬНЫЙ ГЕНЕРАТОР АВТОНОМНОГО ТЕПЛА | 2007 |

|

RU2358146C1 |

| СПОСОБ РАБОТЫ ДВУХТАКТНОГО ДЕТОНАЦИОННОГО ДВИГАТЕЛЯ ВНУТРЕННОГО СГОРАНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2579287C2 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ СЖИЖЕННЫМ ГАЗОМ | 2010 |

|

RU2430258C1 |

| Аппарат для очистки азотной кислоты | 1983 |

|

SU1109184A1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРАТА АММОНИЯ | 2011 |

|

RU2558112C2 |

Авторы

Даты

1938-01-01—Публикация

1936-07-28—Подача