ОБЛАСТЬ ТЕХНИКИ

Описан способ производства нитрата аммония и, в частности, способ, объединяющий производство азотной кислоты с производством нитрата аммония.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Нитрат аммония традиционно производят путем взаимодействия сырьевых материалов, представляющих собой азотную кислоту и аммиак, которые независимо подают из отдельных источников. Способ производства в характерном случае включает взаимодействие азотной кислоты и аммиака в реакторе нейтрализации или в более характерных случаях в трубчатом реакторе, и в случае заинтересованности в получении концентрированного раствора нитрата аммония (например, раствора, имеющего концентрацию порядка 80%) при способе производства в характерном случае применяют азотную кислоту, имеющую концентрацию, составляющую от 50% до 68% или выше. Однако, как хорошо понимают в промышленности, данный уровень концентрации кислоты приводит к сильной экзотермической реакции, что, в свою очередь, налагает строгие требования на обрабатывающее устройство.

Компонент, представляющий собой азотную кислоту, традиционно получают способом Оствальда, ведущие реакции которого включают трехэтапный процесс, включающий сначала окисление аммиака в присутствии воздуха путем выполнения быстрого высокотемпературного каталитического преобразования смеси аммиака и воздуха с получением монооксида азота. Полученный в результате поток охлаждают (обычно под давлением), и некоторое количество монооксида азота взаимодействует некаталитическим путем с кислородом с образованием таких высших оксидов азота, как диоксид азота и его димер, смесь которых в данном описании далее называют диоксидом азота, а полученный в результате поток в целом называют нитрозным газом. После дополнительного охлаждения нитрозный газ подают в противоточный процесс абсорбции для получения азотной кислоты.

Процесс абсорбции проводят в абсорбционной башне, где концентрация продукта, представляющего собой кислоту, в характерном случае составляет от 50% до 68% в зависимости от рабочего давления и от числа циклов абсорбции в абсорбционной башне, а также от концентрации оксидов азота, поступающих в абсорбционную башню. Нитрозные газы обычно относительно разбавлены в связи с присутствием азота, вносимого с воздухом, и, следовательно, чтобы облегчить взаимодействие и абсорбцию, в характерном случае требуется башня большого объема.

В настоящий момент обнаружено, что при существенной модификации вышеописанного традиционного способа производства азотной кислоты, включающей окисление аммиака в присутствии кислорода, подвод балластной воды перед циклом окисления аммиака и удерживание водяного балласта на протяжении всего процесса, и при приемлемости конечного продукта в форме разбавленной азотной кислоты (например, имеющей концентрацию порядка, составляющего от 20% до 40%), может быть разработан цикл абсорбции, в котором применяют теплообменную технологию, и которая исключает необходимость в абсорбционной башне и позволяет избежать сопутствующих недостатков. Кроме того, данная модификация способствует объединению (до сих пор отдельных) процессов производства азотной кислоты и последующего производства нитрата аммония.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В широком понимании предложен способ производства нитрата аммония, включающий:

воздействие на газообразный сырьевой материал установки окисления (т.е. материал, подаваемый в эту установку), состоящий по меньшей мере по существу из аммиака, пара и окисляющего газа, условий, в результате которых аммиак окисляется с получением реакционной смеси, включающей монооксид азота и водяной пар, и охлаждение реакционной смеси в теплообменнике, в результате чего монооксид азота окисляется, водяной пар конденсируется, и продукты окисления монооксида азота взаимодействуют с конденсированной водой и абсорбируются этой водой с образованием потока азотной кислоты, причем, по существу весь монооксид азота в реакционной смеси преобразуется в азотную кислоту; и

взаимодействие потока азотной кислоты с потоком аммиака с образованием нитрата аммония.

Настоящий способ также обеспечивает получение нитрата аммония (в любой из его различных возможных форм).

Термин "окисляющий газ", как используют в приведенном выше и в последующих определениях изобретения, следует понимать как означающий газ, содержащий более чем приблизительно 80% кислорода. Окисляющий газ предпочтительно содержит по меньшей мере 90% и, в зависимости от размера предприятия, наиболее предпочтительно по меньшей мере 95% кислорода.

Также под выражением "по существу весь монооксид азота" в приведенном выше и в последующих определениях изобретения подразумевают количество монооксида азота, превышающее 90%, предпочтительно превышающее 95% и наиболее предпочтительно вплоть до уровня, достигающего по возможности около 100% монооксида азота, находящегося в реакционной смеси. Когда преобразование внутри теплообменника происходит на более низком уровне, чем наиболее предпочтительный уровень, реакционно-абсорбционный процесс может продолжаться в следующей реакционно-абсорбционной камере или трубе, включая или не включая теплообмен. Таким образом, преобразование, достигающее 100%, в теплообменнике несущественно, реакционно-абсорбционный процесс может продолжаться и вне процесса, происходящего в теплообменнике, в последующей адиабатической реакционно-абсорбционной камере, хотя и в ограниченной степени. То есть, известно, что более высокие температуры неблагоприятны для преобразования и абсорбции монооксида азота, и в тех случаях, когда реакцию-абсорбцию проводят в адиабатических условиях, в реакционном потоке может происходить существенное повышение температуры. Например, адиабатическое протекание преобразования, составляющего от 99% до 100% монооксида азота, вызвало бы повышение температуры, составляющее порядка 2,5°C, тогда как протекание преобразования, составляющего от 90% до 100%, вызвало бы повышение температуры, составляющее 24°C.

Термин "концентрация", используемый на протяжении данного описания, также следует понимать как означающий следующее:

в контексте водных растворов процентное содержание чистого растворенного вещества (например, нитрата аммония или азотной кислоты) в растворе на основе масс/масс, и

в контексте газообразных смесей процентное содержание чистого компонента (например, кислорода) в смеси на основе объем/объем.

Азотная кислота, полученная определенным выше способом, по определению будет разбавленной, и ее концентрация составляет, например, порядка, составляющего от 20% до 40% HNO3 (масс/масс), в зависимости от количества воды, содержащегося в реакционной смеси. Вследствие этого нитрат аммония, полученный путем начального взаимодействия разбавленной азотной кислоты и аммиака в объединенном процессе, также имеет относительно низкую концентрацию (например, порядка, составляющего от 30% до 46%), но нитрат аммония можно сконцентрировать (например, до уровня порядка, составляющего от 75% до 85%) путем добавления теплоты (выделяющейся в цикле производства азотной кислоты, как описано ниже) для удаления избытка воды, внесенного за счет разбавленной азотной кислоты.

Теплоту для концентрирования раствора нитрата аммония можно переносить в цикл производства нитрата аммония путем прямого теплообмена между реакционной смесью (то есть смесью, образовавшейся в результате окисления аммиака внутри цикла производства азотной кислоты) и раствором нитрата аммония, либо путем непрямого теплообмена между двумя циклами с использованием промежуточного связывающего контура жидкого теплоносителя, такого как вода или смесь пара и воды. Такую теплоту можно дополнительно или альтернативно получить из теплоты реакции между аммиаком и азотной кислотой и/или из внешнего источника.

Поток, образующийся в ходе концентрирования раствора нитрата аммония в цикле производства нитрата аммония, также можно переносить в цикл производства азотной кислоты с образованием по меньшей мере части парового компонента сырьевого материала установки окисления или с образованием по меньшей мере части водного или парового компонента исходного сырья, из которого получают сырьевой материал установки окисления.

Теплообменник, применяемый в процессе абсорбции в цикле производства азотной кислоты, может включать любой тип теплообменника, обеспечивающий передачу тепла от технологической среды (в настоящем изобретении - от реакционной смеси) к охлаждающей среде, например, теплообменник кожухотрубного типа, пластинчатый теплообменник с вытравленными каналами (англ. printed-circuit), теплообменник пластинчатого типа или теплообменник типа лопастного вентилятора. Потоки жидкости, проходящие внутри теплообменника, желательно имеют малый размер поперечного сечения (например, менее чем приблизительно 3 мм и желательно менее 2 мм эквивалентного диаметра), что способствует тепломассопереносу и способствует компактности теплообменника. Также в зависимости от требований к обработке можно использовать один теплообменник или два или более теплообменников, которые могут быть соединены параллельно или последовательно, и выражение "теплообменник", используемое в данном описании, следует понимать в этом контексте. Охлаждающая среда может включать газ, например, воздух, нагнетаемый вентилятором, или жидкость, например, воду.

Новое применение теплообменника для завершения абсорбции в цикле абсорбции (в отличие от применения при способах предшествующего уровня техники в противоточной абсорбционной башне) приводит в результате к получению относительно разбавленной азотной кислоты. Такая кислота имеет низкие давления насыщенных паров азотной кислоты и нитрозных газов, что позволяет избежать необходимости в противоточном контакте для достижения полной абсорбции этих компонентов. Тем не менее, скорость, при которой происходит преобразование монооксида азота в кислоту по мере приближения процесса к завершению, в основном, определяется скоростью химической реакции окисления монооксида азота, которая значительно увеличивается за счет более высоких концентраций монооксида азота и кислорода. При способе по настоящему изобретению пар, применяемый для уравновешивания процесса окисления, по существу конденсируется в ходе процесса абсорбции с образованием части продукта, представляющего собой азотную кислоту, в результате чего увеличивается концентрация остаточных газообразных реагентов и облегчается их относительно быстрое взаимодействие и абсорбция. Эффект состоит в интенсификации процесса реакции/абсорбции, и в соответствии с одной формой осуществления изобретения этот эффект наиболее высок, когда композиция окисляющего газа приближена к 100% содержанию кислорода.

Пар в сырьевом материале установки окисления служит для поддержания сырьевого материала установки окисления ниже взрывоопасного предела для смесей аммиака с кислородом и для уменьшения подъема температуры в процессе окисления аммиака, а также действует при конденсации для абсорбции продуктов окисления монооксида азота.

Окисляющий газ (далее в настоящем описании называемый "кислород") в исходном сырье/сырье установки окисления можно подавать в количестве, достаточном для окисления по существу всего аммиака и по существу всего монооксида азота. Альтернативно кислород в сырьевом материале может быть обеспечен в количестве, достаточном для окисления по существу всего аммиака, а дополнительное количество кислорода может быть добавлено в реакционную смесь перед конденсацией водяного пара с целью окисления по существу всего монооксида азота.

Можно получить исходное сырье (из которого получают сырьевой материал установки окисления), где весь аммиак, весь кислород и вся вода находятся в газообразном состоянии. Исходное сырье можно также получить путем смешивания кислорода со смесью аммиака и водяного пара, путем смешивания аммиака со смесью кислорода и водяного пара или путем смешивания отдельных компонентов, то есть кислорода, аммиака и водяного пара, но желательно избегать риска образования взрывоопасной смеси, не смешивая водяной пар со смесью аммиака и кислорода.

В альтернативной форме осуществления, где в исходное сырье подают воду в жидком состоянии, эта вода может испаряться либо до, либо после смешивания с двумя другими компонентами исходного сырья.

В следующей форме осуществления аммиак можно растворять в воде с образованием водного аммиака, и в том случае, где избыток водного аммиака после рециркуляции нагнетают обратно в исходное сырье (как описано в настоящем описании ниже), аммиак можно растворять в сырье, состоящем из смеси воды и водного аммиака после рециркуляции. Затем полученное в результате сырье можно нагревать для испарения водного аммиака.

В цикле окисления аммиака (в котором сырье, состоящее из смеси аммиака и кислорода, уравновешенной паром, окисляется с образованием преимущественно монооксида азота в составе нитрозного газа) сырьевой материал установки окисления можно нагревать до температуры, входящей в диапазон, составляющий от 700°C до 1000°C (в характерном случае приблизительно 800°C), при давлении, входящем в диапазон, составляющий от 1 бар (абсолютное давление) до 15 бар (абсолютное давление) (в характерном случае приблизительно 2 бар (абсолютное давление)), в присутствии катализатора. Катализатор может включать каталитическую систему любого известного типа, включающую слой оксида кобальта или платиново-родиевый катализатор в виде слоев тканой или вязаной сетки. Нагревание сырьевого материала установки окисления в установке окисления может происходить либо за счет адиабатического выделения теплоты реакции, либо за счет теплообмена с внешней жидкостью, либо за счет комбинации обоих процессов. Когда для нагревания или охлаждения применяют теплообмен, установка окисления может включать реактор-теплообменник.

Реакционную смесь из установки для окисления аммиака можно охлаждать до первой температуры, находящейся выше точки росы реакционной смеси (например, до температуры, составляющей приблизительно 140°C) за счет теплообмена с жидким теплоносителем. Этот жидкий теплоноситель можно применять для переноса теплоты (как упомянуто выше) для концентрирования (путем выпаривания) раствора нитрата аммония в цикле производства нитрата аммония. Реакционную смесь можно также дополнительно охлаждать до второй температуры за счет теплообмена с жидким теплоносителем или другой технологической средой. Последний теплообмен, под которым в данном описании подразумевают теплообмен входящего/отходящего потока с использованием теплообменника входящего/отходящего потока, может осуществляться между реакционной смесью и сырьевым материалом установки окисления или исходным сырьем (или компонентами сырьевого материала установки окисления/исходного сырья) (которое в данном случае становится жидким теплоносителем). Такой теплообменник входящего/отходящего потока может быть отделен от упомянутого выше теплообменника или объединен с тем теплообменником, в котором продукты окисления монооксида азота взаимодействуют с конденсированной водой и абсорбируются этой водой.

В некоторых формах осуществления, в которых происходит теплообмен входящего/отходящего потока, любой жидкий компонент в исходном сырье может испаряться (по меньшей мере частично), и любой жидкий компонент, остающийся в исходном сырье после теплообмена входящего/отходящего потока, можно подвергать рециркуляции или, используя прежнюю терминологию, подвергать повторному использованию (рециркуляции). В результате этого процесса большая часть любой жидкости в исходном сырье может испаряться до газообразной фазы (которая требуется для сырья установки окисления) с использованием теплоты, которую можно рассматривать как "низкопотенциальную" теплоту, оставляя "высокопотенциальную" теплоту, образующуюся внутри процесса, для таких вспомогательных целей, как образование пара для выработки энергии. Накопление растворенных твердых веществ в рециркулирующей жидкости можно предотвратить за счет обеспечения выпускания пара.

Окисление монооксида азота и сопутствующие реакции, приводящие к образованию азотной кислоты, управляются рабочими давлениями и температурами в соответствии с конструкцией системы и, по меньшей мере на конечном этапе абсорбции, температурой доступного охладителя. Окисление происходит только до ограниченной степени до инициации охлаждения после окисления, то есть (на основании графических материалов предшествующих примеров) при столь высоких температурах, как 800°C. Когда реакционная смесь охлаждается, первая жидкость образуется при точке росы при рабочем давлении, и образование кислоты продолжится по мере дальнейшего охлаждения смеси. При рабочем давлении, составляющем приблизительно 15 бар (абсолютное давление), образуется конденсат и, следовательно, образование азотной кислоты прекратится при соответствующей температуре насыщения, составляющей приблизительно 200°C, и образование кислоты продолжится при понижении температуры до приблизительно 50°C с учетом того, что последняя температура ограничена доступной температурой охлаждающей среды. Для работы при давлении, составляющем 2 бар (абсолютное давление), образование кислоты прекратится при температуре, составляющей приблизительно 110°C.

Газообразные примеси, не конденсированные или не абсорбированные в фазе абсорбции в цикле производства азотной кислоты, могут включать избыток непрореагировавшего кислорода, аргон и другие примеси, внесенные в процесс с кислородным сырьем, а также оксиды азота и одновалентного азота, образующиеся в установке окисления в виде побочных продуктов. Эти газообразные примеси могут быть отделены от азотной кислоты с помощью сепаратора перед тем, как азотную кислоту и аммиак подвергают взаимодействию в цикле производства нитрата аммония.

Давление абсорбера азотной кислоты в некоторых формах осуществления может быть ниже давления реактора нитрата аммония, и в этом случае азотную кислоту нагнетают до давления реактора. В некоторых формах осуществления давление абсорбера азотной кислоты может быть выше давления реактора нитрата аммония, и в этом случае можно использовать клапан для снижения давления азотной кислоты до давления реактора.

Взаимодействие азотной кислоты и аммиака в цикле производства нитрата аммония можно выполнять любым способом, известным в данной области техники, включающим, например, адиабатическое совместное течение реагентов через трубу, имеющую подходящую длину. Альтернативно взаимодействие может быть выполнено в неадиабатическом (теплообменном) реакторе, в котором (совместно текущие) реагенты нагреваются или охлаждаются жидким теплоносителем. В качестве дополнительной альтернативы взаимодействие может быть выполнено путем смешивания аммиака и азотной кислоты в сосуде, который можно при необходимости либо нагревать, либо охлаждать. Реактор может также действовать как испаритель.

Азотную кислоту можно нагревать перед взаимодействием с аммиаком. Таким образом, по меньшей мере некоторое количество теплоты, выделяющейся в результате реакции, может приводить к образованию пара вероятнее, чем к простому подогреву потока нитрата аммония до температуры ниже точки кипения в испарителе (в котором концентрируют раствор нитрата аммония, и пар образуется за счет применения теплоты). Такое предварительное нагревание азотной кислоты может осуществляться теплоносителем от горячих потоков внутри цикла производства азотной кислоты, например, от потока реакционной смеси из установки окисления или от потока рециркулирующей жидкости.

Аммиак можно подавать в цикл производства нитрата аммония в жидкой или в газообразной форме, либо в виде водного аммиака. Давление подачи должно быть по меньшей мере настолько же высоким, как давление потока подачи азотной кислоты в момент смешивания, и аммиак может находиться при любой удобной температуре, в характерном случае приблизительно при температуре окружающей среды.

Значения давления подачи аммиака в циклы производства азотной кислоты и производства нитрата аммония могут быть выбраны в соответствии с индивидуальными требованиями процесса. Например, в некоторых формах осуществления аммиак подают в цикл производства азотной кислоты при несколько более высоком давлении, чем давление в установке окисления, а в цикл производства нитрата аммония при несколько более высоком давлении, чем давление в абсорбере (перед каким-либо нагнетанием, которое можно применять для повышения давления жидкости).

В некоторых формах осуществления аммиак можно подавать, как указано выше, в газообразной форме, и его подают в цикл производства нитрата аммония при таком же давлении, при котором его подают в цикл производства азотной кислоты. В некоторых формах осуществления общее давление газообразного аммиака, подаваемого в объединенный процесс, может быть несколько выше самого высокого давления реактора и установки окисления. В некоторых формах осуществления общее давление подачи газообразного аммиака в объединенный процесс может не зависеть от рабочих давлений установки окисления, абсорбера и реактора, и его давление может быть близким к атмосферному давлению или даже ниже.

Желательно, чтобы скорость потока аммиака была достаточно высока относительно скорости потока азотной кислоты, чтобы гарантировать наличие избытка аммиака в растворе нитрата аммония в испарителе. Таким образом, коррозия внутри испарителя сводится к минимуму, и парциальное давление азотной кислоты в паровом пространстве испарителя подавляется.

В зависимости от требований системы рабочее давление испарителя можно устанавливать несколько выше давления камеры сгорания аммиака или близко (либо выше, либо ниже) к атмосферному давлению. Во избежание возможности проникновения воздуха в испаритель при работе в вакууме испаритель может работать, например, при давлении, составляющем от 1 бар (абсолютное давление) до 1,5 бар (абсолютное давление). Работа испарителя при таких давлениях возможна, когда пар из испарителя конденсируется и возвращается в процесс производства азотной кислоты в виде жидкости. (Наблюдают, что при нагнетании жидкой воды до давления камеры сгорания аммиака расходы на оборудование или энергию невелики.)

Температура выпаривания зависит от давления выпаривания и от концентрации раствора нитрата аммония. Например, температура начала кипения 39% раствора нитрата аммония при давлении, составляющем 1 бар, равна 107°C, тогда как температура начала кипения 80% раствора нитрата аммония при давлении, составляющем 3 бар, равна приблизительно 168°C. Известно, что нагревание твердого нитрата аммония до температуры, составляющей 170°C или выше, сопровождается риском быстрого распада нитрата аммония, и этого следует избегать.

Таким образом, для концентрации продукта, составляющей, например, порядка 80% нитрата аммония, испаритель практически ограничен работой при давлении, составляющем 3 бар (абсолютное давление).

Теплоту можно переносить (как упомянуто выше) от реакционной смеси азотной кислоты на раствор нитрата аммония внутри испарителя путем прямого теплообменного контакта между потоками или косвенно посредством жидкого теплоносителя в промежуточном связывающем контуре, который может, например, включать водяной контур кипячения/конденсации или однофазный водяной контур под давлением. Промежуточный связывающий контур теплопереноса можно применять, чтобы избежать риска избыточно высоких температур стен (выше 170°C), встречающихся в теплообменнике, который непосредственно связывает горячую реакционную смесь (при температуре, составляющей, например, 800°C) с потоком кипящего нитрата аммония. Если доступная теплота из реакционной смеси азотной кислоты и из реакционной смеси нитрата аммония недостаточна для концентрирования нитрата аммония до требуемой концентрации, в процесс можно подавать теплоту из внешнего источника, например, путем нагревания жидкого теплоносителя в промежуточном связывающем контуре.

Выпаривание воды из разбавленного раствора нитрата аммония может быть выполнено с помощью оборудования, имеющего разнообразные конструкции. Например, выпаривание разбавленного раствора нитрата аммония может быть выполнено в испарителе-теплообменнике однократного прохода (прямоточном).

Альтернативно кипящий раствор нитрата аммония можно подвергать рециркуляции через теплообменник под действием гравитационных гидростатических эффектов (то есть естественной циркуляции) или путем нагнетания. Например, испаритель-теплообменник может быть погружен под слоем жидкости кипящего раствора нитрата аммония внутри сосуда или составлять часть контура термосифона, находящегося снаружи сепаратора.

В качестве дополнительной альтернативы раствор нитрата аммония можно концентрировать в выпарном аппарате с падающей пленкой жидкости.

В формах осуществления, в которых используют промежуточный связывающий контур теплопереноса, включающий водяной контур кипения/конденсации, температура насыщения пара обязательно должна быть выше температуры начала кипения требуемого раствора нитрата аммония, например, для 80% раствора она должна быть выше 152°C в испарителе с давлением 2 бар (абсолютное давление) или выше 127°C в испарителе с давлением 1 бар (абсолютное давление). Средняя разность температур между нагревающимися и кипящими жидкостями в прямоточном испарителе выше, чем между жидкостями в рециркуляционном испарителе и, следовательно, прямоточный испаритель может иметь меньший размер.

В формах осуществления, в которых используют однофазный промежуточный связывающий контур теплопереноса и рециркуляционный испаритель, жидкий теплоноситель обязательно должен циркулировать при температурах выше температуры начала кипения требуемого раствора нитрата аммония, примеры которых идентифицированы выше.

В формах осуществления, в которых используют однофазный промежуточный связывающий контур теплопереноса и прямоточный испаритель, максимальная температура, достигаемая жидким теплоносителем, обязательно должна превышать температуру начала кипения требуемого раствора нитрата аммония, примеры которой идентифицированы выше. Тем не менее, минимальная температура жидкого теплоносителя должна превышать только температуру начала кипения разбавленного раствора нитрата аммония из реактора нитрата аммония, например, для 39% раствора нитрата аммония эта температура должна превышать 129°C в испарителе с давлением 2 бар (абсолютное давление) или превышать 107°C в испарителе с давлением 1 бар (абсолютное давление).

Таким образом, при использовании однофазного промежуточного связывающего контура теплопереноса с прямоточным испарителем теплота может выделяться из реакционной смеси азотной кислоты при более низких температурах, чем в вышеописанных альтернативах, за счет чего увеличивается количество теплоты, выделяемой из реакционной смеси.

Дополнительное преимущество прямоточного испарителя по сравнению с рециркуляционным испарителем может состоять в том, что протекание раствора нитрата аммония под давлением может сделать этот испаритель менее склонным к засорению кристаллическими твердыми веществами, чем погружной теплообменник, где перепады давления, развивающиеся за счет естественной циркуляции, в характерном случае намного ниже, чем возникающие в прямоточном потоке, и, следовательно, развитие закупоривания, по-видимому, менее вероятно.

Паровую и жидкую фазу из испарителя можно разделить в сепараторе любого типа, известного в данной области техники. Чтобы способствовать отделению капелек жидкости от пара из испарителя, в направлении верхнего конца сепаратора можно использовать конденсатосборник или уплотнитель, и во избежание отложения твердых веществ на таком конденсатосборнике или уплотнителе его можно опрыскивать промывочной жидкостью. Промывочная жидкость может включать воду, имеющую высокую чистоту, например, воду, подходящую для подачи в котлы, либо раствор азотной кислоты, аммиака или нитрата аммония.

В погружном или термосифонном рециркуляционном испарителе разбавление, возникающее в результате опрыскивания конденсатосборника промывочной жидкостью, по существу не влияет на необходимые температуры выпаривания, даже несмотря на то, что тепловая нагрузка возрастает, поскольку разбавляющая вода смешивается с рециркулирующим раствором. Тем не менее, на выходе прямоточного испарителя достигнутая концентрация раствора и, следовательно, требуемая температура начала кипения, должна быть повышена до такой степени, чтобы эффект разбавления в данном устройстве компенсировался.

Прямоточные и рециркуляционные испарители можно размещать внутри или снаружи сосуда, предложенного для разделения пара и раствора. Рециркуляционные испарители можно помещать внутри сосуда под уровнем жидкости, как погружные теплообменники, или снаружи во внутренних термосифонных контурах или контурах с насосом. В целом удобнее снимать или ремонтировать наружный теплообменник в том случае, когда он подвергается засорению, коррозии или другому повреждению.

Как указано выше, пар, образующийся при концентрировании раствора нитрата аммония в цикле производства нитрата аммония, можно переносить в цикл производства азотной кислоты с образованием по меньшей мере части водного компонента сырья установки окисления или исходного сырья, из которого получают сырье установки окисления.

В одной форме осуществления пар можно переносить в газообразном состоянии непосредственно из испарителя в цикл производства азотной кислоты. При условии, что испаритель работает при давлении, по меньшей мере немного превышающем давление камеры сгорания аммиака, сжатие пара не требуется.

В другой форме осуществления пар испарителя можно сжимать и возвращать в виде жидкого водного сырья в цикл производства азотной кислоты. В этом случае нижний предел на рабочее давление испарителя не налагается процессом производства азотной кислоты, поскольку жидкую воду можно без затрат нагнетать до любого требуемого давления. Возврат жидкой воды в процесс производства азотной кислоты также обеспечивает возможность абсорбции газообразного аммиачного сырья в процессе производства азотной кислоты, за счет чего снижается требуемое давление подачи аммиака в процесс производства азотной кислоты, в характерном случае до атмосферного давления или ниже. Тем не менее, как упомянуто выше, давления испарителя и подачи аммиака могут несколько превышать атмосферное давление во избежание проникновения атмосферы в процесс.

В форме осуществления, в которой пар из испарителя конденсируют до воды, эта вода может нести захваченные неконденсируемые газы, такие как водород и азот, которые могут поступать в процесс производства нитрата аммония в виде примесей в аммиачном сырье. При некоторых обстоятельствах, например, когда эти захваченные газы могут препятствовать работе жидкостного насоса по направлению потока, также газы можно отводить из фазового сепаратора, следующего за конденсатором пара, эффективно оставляя конденсат, не содержащий газов.

В форме осуществления, в которой внутри процесса отсутствует чисто жидкая вода, как, например, в форме осуществления, где пар испарителя возвращают в цикл производства азотной кислоты в газообразном состоянии, какой-либо избыток воды, образующийся в испарителе, можно отбрасывать путем отведения ее в виде пара. Недостаток воды в таком процессе можно восполнять в виде жидкости на некотором этапе объединенного процесса, например, при опрыскивании водой, применяемом для вышеописанного конденсатосборника, или в виде пара из внешнего источника. Когда водный баланс поддерживают путем добавления жидкой воды в испаритель, нагрузка на испаритель повысится, как и при опрыскивании водой, как описано выше. Когда водный баланс поддерживают путем добавления жидкой воды в водогрейный котел, следующий за установкой окисления аммиака, доступная теплота для испарителя уменьшится.

В форме осуществления, в которой пар испарителя конденсируют с образованием водного сырья процесса производства азотной кислоты, избыток или недостаток балластной воды можно регулировать путем добавления или извлечения воды в жидкой форме из потока конденсата, за счет чего избегают какой-либо необходимости в повышении нагрузки испарителя.

При работе системы газообразные примеси могут поступать либо в цикл производства азотной кислоты, либо в цикл производства нитрата аммония при подаче аммиака, при подаче кислорода и/или, при необходимости в добавлении воды, при подаче воды. Кислород, азот, аргон и другие газообразные примеси, которые не отводятся из сепаратора, следующего за абсорбером, могут также проходить из процесса производства азотной кислоты в процесс производства нитрата аммония. Тем не менее, реакционные примеси, такие как водород и кислород, циркулируют внутри объединенного процесса до тех пор, пока они не прореагируют с образованием воды в камере сгорания аммиака; а неконденсируемые инертные газообразные примеси, такие как аргон и азот, циркулируют до тех пор, пока не достигают газоотвода, наиболее вероятно, в разделителе кислоты, следующем за абсорбером кислоты.

Растворенные примеси могут поступать в процесс в добавляемой воде, и их можно удалять либо из продукта, представляющего собой нитрат аммония, либо в виде сбросной воды из рециркуляции воды внутри цикла производства азотной кислоты.

В некоторых обстоятельствах возможно, что достаточное количество теплоты недоступно из реакционной смеси (выделяемой в цикле производства азотной кислоты) для концентрирования раствора нитрата аммония до требуемой степени. В этом случае в отсутствие другого источника теплоты при достаточной высокой температуре в пределах объединенного процесса, чтобы направлять процесс выпаривания, можно принимать альтернативные меры, такие как выпаривание в многокорпусном аппарате и/или подвод теплоты из внешнего источника.

Способ будет понятен более полно на основании последующего описания: трех иллюстративных примеров осуществления только способов производства азотной кислоты и двух иллюстративных примеров осуществления объединенных способов производства азотной кислоты и производства нитрата аммония с применением этой азотной кислоты.

Эти описания приведены в качестве примера со ссылкой на принципиальные схемы (блок-схемы), как показано в сопроводительных графических материалах.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

В графических материалах

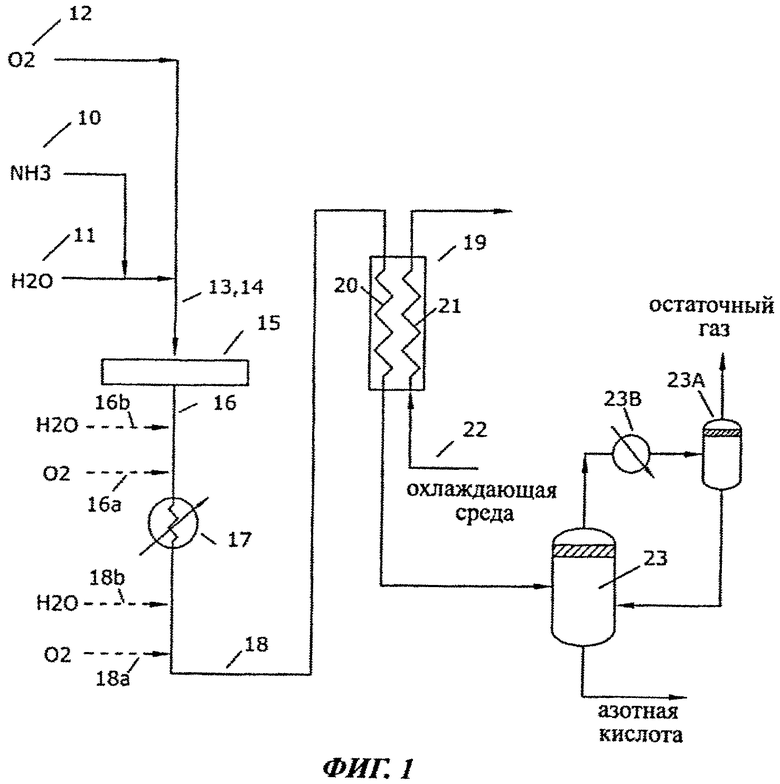

на фиг.1 представлена блок-схема, применимая к первому примеру осуществления способа производства азотной кислоты, в котором воду, аммиак и кислород в газообразной форме объединяют с образованием исходного сырья для производства азотной кислоты;

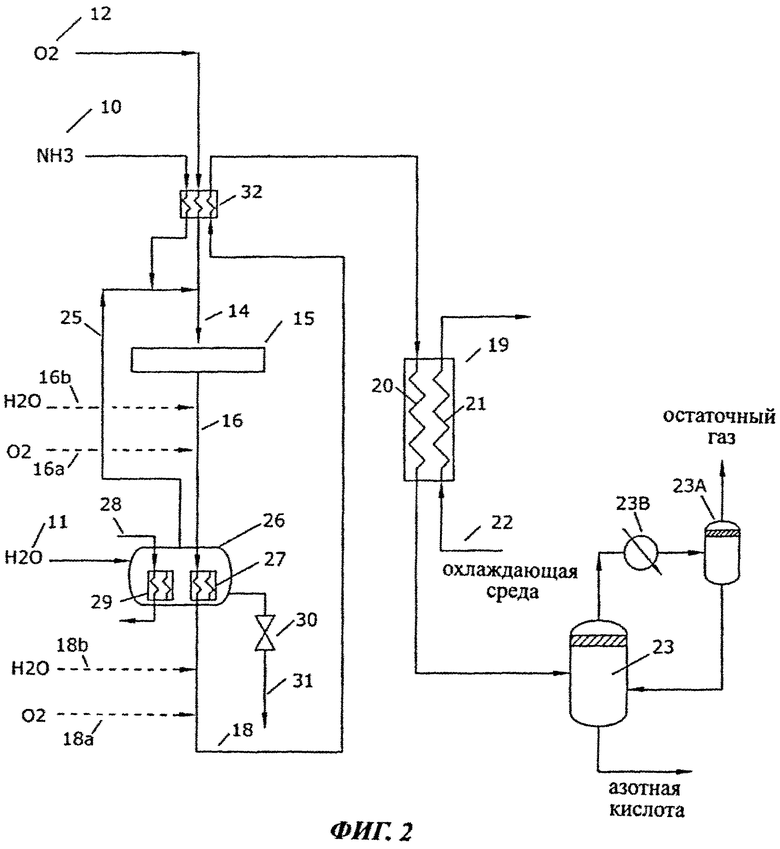

на фиг.2 представлена блок-схема, применимая ко второму примеру осуществления способа производства азотной кислоты, в котором жидкую воду подают в качестве компонента исходного сырья и испаряют с объединением с компонентами исходного сырья, представляющими собой аммиак и кислород;

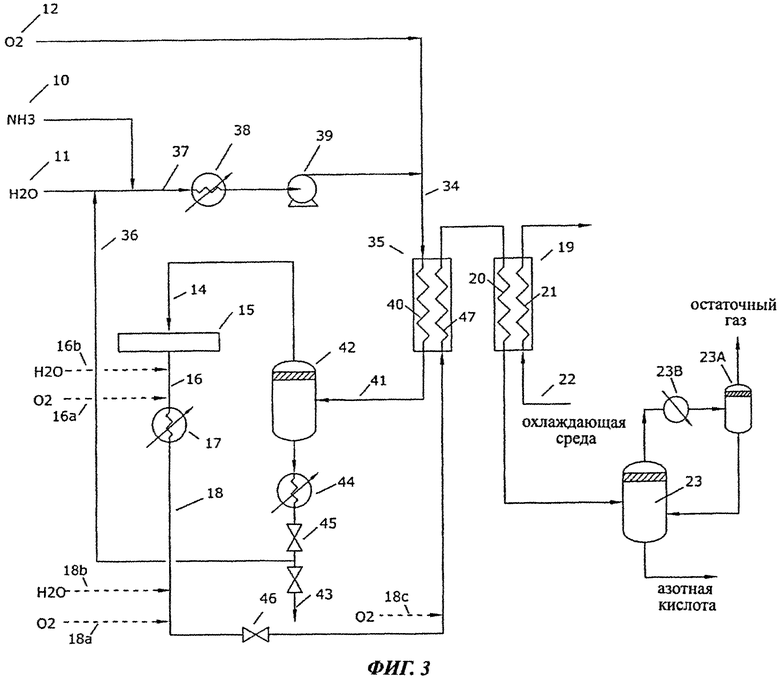

на фиг.3 представлена блок-схема, применимая к третьему примеру осуществления способа производства азотной кислоты, в котором компоненты, представляющие собой водный аммиак и кислород, объединяют с образованием сырья, которое пропускают через теплообменник входящего/отходящего потока;

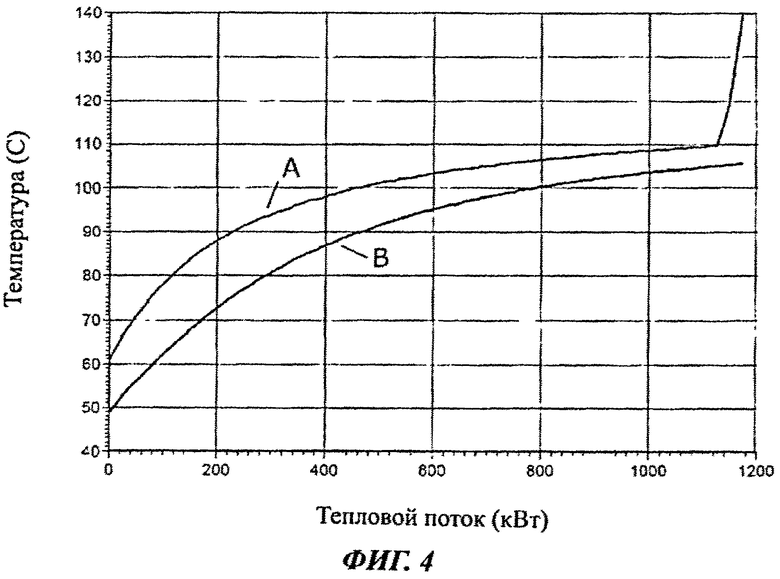

на фиг.4 представлены графики зависимости температуры от теплоты, иллюстрирующие характерную работу противоточного теплообмена между входящим и отходящим потоком в теплообменнике, показанном на фиг.3;

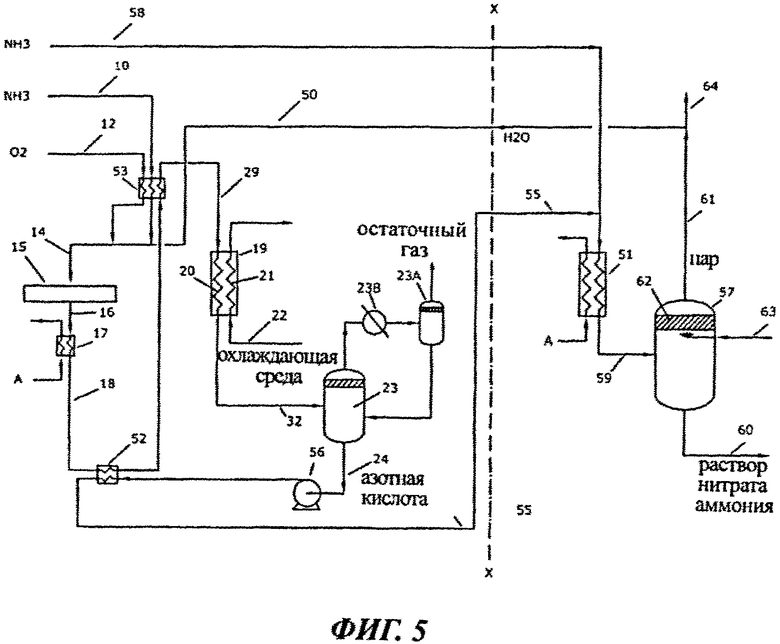

на фиг.5 представлена блок-схема, применимая к первому примеру осуществления объединенного способа производства азотной кислоты и нитрата аммония, где данная блок-схема иллюстрирует один тип реактора-концентратора нитрата аммония;

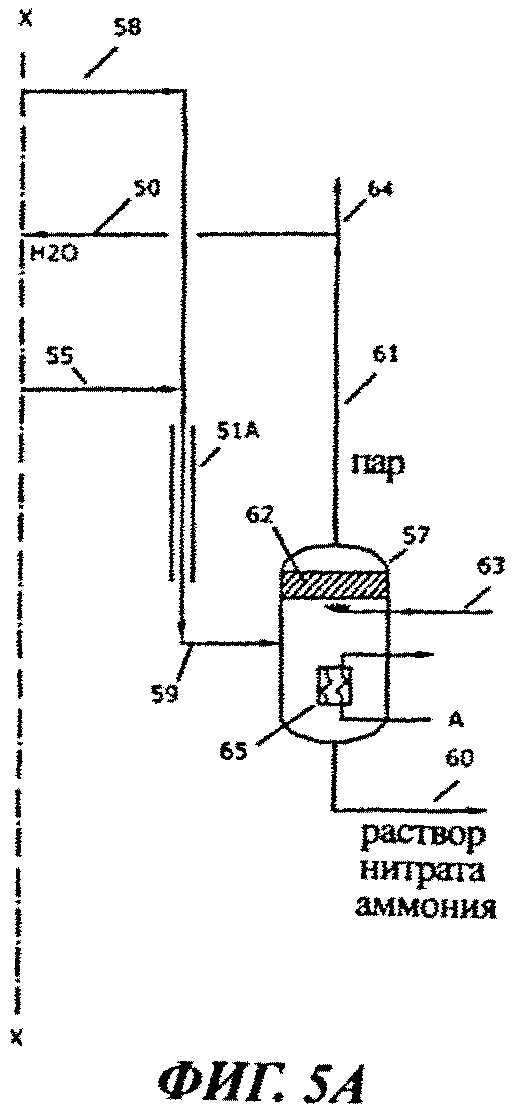

на фиг.5A проиллюстрирован альтернативный тип реактора-концентратора нитрата аммония, связанный с объединенным способом фиг.5;

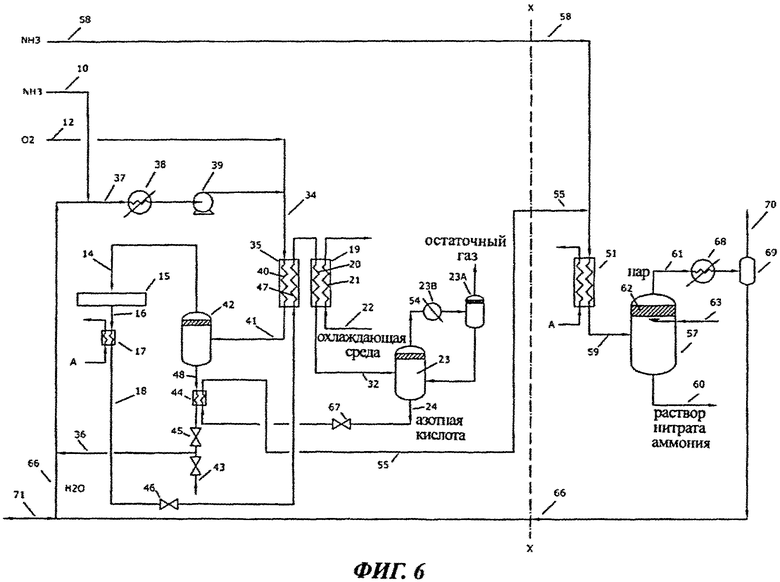

на фиг.6 представлена блок-схема, применимая ко второму примеру осуществления объединенного способа производства азотной кислоты и нитрата аммония, где данная блок-схема иллюстрирует один тип реактора-концентратора нитрата аммония;

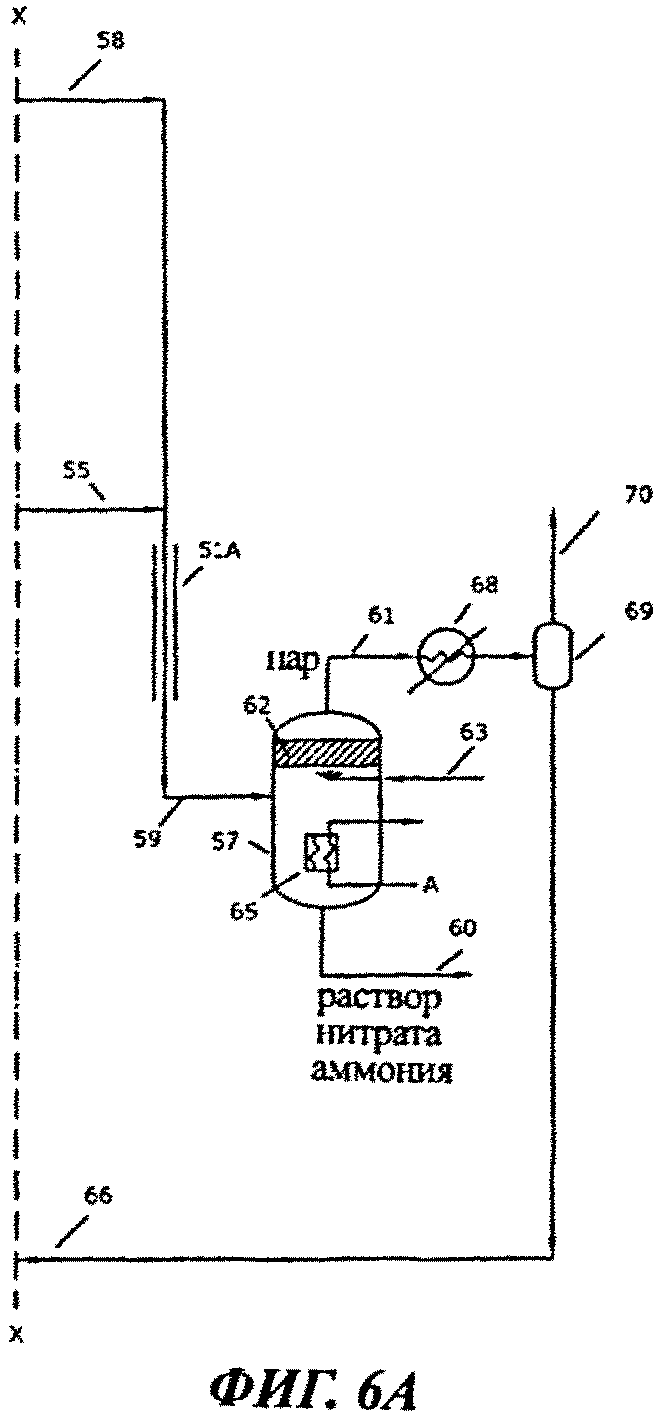

на фиг.6A проиллюстрирован альтернативный тип реактора-концентратора нитрата аммония, связанный с объединенным способом фиг.6; и

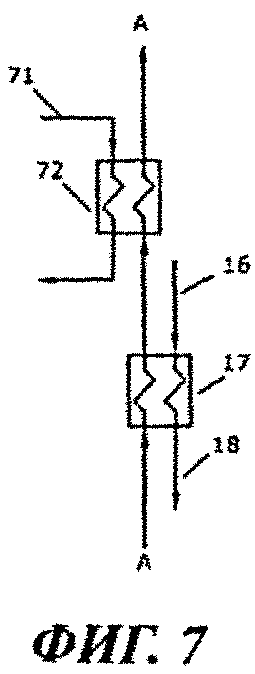

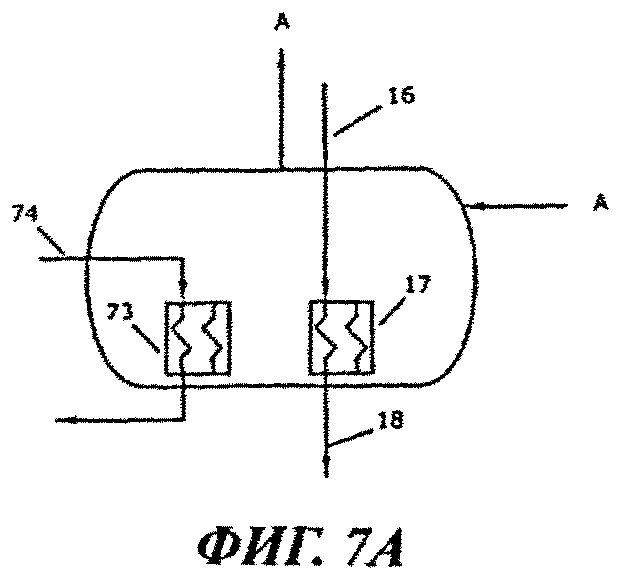

на фиг.7 и 7A проиллюстрированы альтернативные устройства подачи теплоты из внешнего источника для процессов взаимодействия и выпаривания, показанных на фиг.5 и 6.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ

В качестве предварительного наблюдения, два примера осуществления объединенного способа (как показано на фиг.5 и 6 относятся к одному и тому же способу (как определено выше); в котором конкретно:

нитрат аммония производят способом, включающим:

воздействие на газообразный сырьевой материал установки окисления, состоящий по меньшей мере по существу из аммиака, пара и окисляющего газа, условий, в результате которых аммиак окисляется с получением реакционной смеси, включающей монооксид азота и водяной пар, охлаждение реакционной смеси в теплообменнике, в результате чего монооксид азота окисляется, происходит конденсация водяного пара, и продукты окисления монооксида азота взаимодействуют с конденсированной водой и абсорбируются этой водой с образованием потока азотной кислоты;

и взаимодействие потока азотной кислоты с потоком аммиака с образованием нитрата аммония.

Примеры осуществления этого объединенного способа, проиллюстрированные на фиг.5 и 6, включают процессы производства азотной кислоты, по существу как показано на фиг.1 и 3 соответственно. Тем не менее, все три процесса производства азотной кислоты, как показано на фиг.1-3, потенциально подходят для применения в объединенной системе, и в связи с этим для завершенности подробно описаны в последующем тексте.

При способе производства азотной кислоты, проиллюстрированном блок-схемой на фиг.1, сырьевой поток 10 газообразного аммиака, сырьевой поток 11 пара и сырьевой поток 12 кислорода объединяют с образованием исходного сырья 13, причем аммиак и пар предпочтительно смешивают перед их подачей в поток кислорода во избежание возможности образования взрывоопасной смеси. Соответствующие сырьевые потоки доставляют при достаточно высокой температуре, чтобы предотвратить образование конденсата, когда сырье 14 камеры сгорания (в случае примера осуществления фиг.1 соответствующее исходному сырью 13) подают в камеру сгорания 15. Все сырьевые потоки доставляют при несколько более высоком давлении, чем давление сгорания, составляющее приблизительно 2 бар (абсолютное давление).

Камера сгорания 15 может включать любой тип установки окисления аммиака, известный в данной области техники для применения при высокотемпературном каталитическом преобразовании смеси аммиака с кислородом, и в ней можно использовать каталитическую систему любого известного типа, включая слой оксида кобальта. В одной подходящей форме она может включать платиново-родиевый катализатор в виде слоев тканой или вязаной сетки. В другой форме камера сгорания может быть сконструирована в виде реактора-теплообменника, в котором теплота, выделенная во время реакции, одновременно переносится в охлаждающую среду.

Сырье 14 (камеры сгорания), представляющее собой смесь аммиака с кислородом, уравновешенную паром, в камере сгорания 15 нагревается путем комбинации теплопередачи, конвекции и излучения до температуры реакционной смеси слоями катализатора и взаимодействует на слоях катализатора с образованием потока нитрозного газа. За исключением случаев, когда окисление происходит в реакторе-теплообменнике, весь процесс является по существу (то есть почти) адиабатическим, и достигаемая температура, подразумевающая полное, высоко селективное преобразование аммиака в монооксид азота, зависит, прежде всего, от количества присутствующего парового балласта. Температура в характерном случае составляет приблизительно 800°C, когда молярное отношение воды к аммиаку в исходном сырье составляет приблизительно 5,6, и концентрация аммиака в сырье камеры сгорания составляет приблизительно 11,4% (об/об). Такая композиция сырья камеры сгорания находится вне ожидаемых пределов взрывоопасности аммиака и приводит в результате к получению продукта, представляющего собой азотную кислоту, концентрация которой составляет приблизительно 33,5% HNO3 (масс/масс).

Полученную в результате реакционную смесь, включающую монооксид азота и водяной пар, указанную как поток 16, подают в следующий теплообменник 17, где реакционная смесь охлаждается путем теплообмена жидким теплоносителем, таким как вода под давлением (жидкая вода), кипящая вода или масло.

Проиллюстрированный теплообменник 17 включает охлаждающий испаритель традиционного типа, известный в данной области техники, в котором газовое сырье 16 охлаждается до температуры, находящейся выше уровня точки росы реакционной смеси (например, до температуры порядка 140°C).

На выходе из теплообменника 17 охлажденную реакционную смесь 18, в которой начинает окисляться монооксид азота, подают в абсорбер, находящийся в форме теплообменника 19. Конденсация водяного пара и продолжающееся окисление монооксида азота и сопутствующие реакции, приводящие к образованию азотной кислоты, в теплообменнике 19 управляются рабочими давлениями и температурами, используемыми в системе. Теплота обменивается между охлажденной реакционной смесью (по мере прохождения через каналы 20 теплообменника 19) и жидким теплоносителем 22, в характерном случае водой, которая направляется противоточным путем через каналы 21 теплообменника 19. Теплообменник 19 может включать любой тип теплообменника, известный в данной области техники как подходящий для применения при конденсации/окислении подаваемой реакционной смеси до разбавленной азотной кислоты, включающий теплообменник кожухотрубного типа, теплообменник типа лопастного вентилятора, теплообменник пластинчатого типа или пластинчатый теплообменник с вытравленными каналами, и жидкий теплоноситель 22 может включать любую текучую среду (то есть жидкость или газ), подходящую к используемому типу теплообменника. Потоки жидкости, проходящие внутри теплообменника, желательно имеют малый размер поперечного сечения (например, менее чем приблизительно 3 мм и желательно менее 2 мм эквивалентного диаметра), что, как указано выше, способствует тепломассопереносу и, следовательно, способствует компактности установки.

Газы, не конденсированные или не абсорбированные в теплообменнике, отделяют от азотной кислоты с образованием остаточного газа с помощью сепаратора 23. Основными компонентами остаточного газа являются избыточный не прореагировавший кислород, аргон и другие примеси, вносимые при подаче кислорода в процесс, азот и монооксид азота, образующиеся в качестве побочных продуктов в камере сгорания, и водяной пар. Остаточный газ, выходящий из сепаратора 23, также содержит очень низкие концентрации нитрозных газов. Тем не менее, как проиллюстрировано, остаточный газ можно подавать из сепаратора 23 в дополнительный сепаратор 23А посредством холодильника-конденсатора 23 В, где действие всех этих реакторов эффективно обеспечивает взаимодействие-абсорбцию, последующее за взаимодействием-абсорбцией, происходящим в теплообменнике 19. Нитрозные газы и пары азотной кислоты, абсорбированные в холодильнике-конденсаторе, создают очень слабый поток азотной кислоты (в характерном случае менее 2% (масс/масс)), который подают обратно в сепаратор 23, в результате чего эффективно устраняют выбросы паров азотной кислоты и существенно снижают выбросы нитрозных газов из процесса, при этом также несколько увеличивая выход продукта.

Дополнительное количество кислорода при необходимости нагнетают в поток (потоки) реакционной смеси 16 и/или охлажденной реакционной смеси 18, как указано пунктирными линиями 16a и 18a подачи, с целью обеспечения небольшой избыточной подачи кислорода, что способствует полному окислению монооксида азота в реакционной смеси.

Также при необходимости в поток (потоки) реакционной смеси 16 и/или охлажденной реакционной смеси 18 можно нагнетать дополнительное количество пара или воды, как указано пунктирными линиями 16b и 18b подачи, с целью обеспечения достаточного количества конденсата, что способствует полному окислению и абсорбции диоксида азота.

Далее сделана ссылка на способ производства азотной кислоты, к которому применима блок-схема фиг.2, при котором воду 11 подают в качестве компонента исходного сырья и испаряют перед объединением с исходным сырьем, представляющим собой аммиак и кислород, с образованием сырья 14 камеры сгорания. Некоторые из циклов способа, представленного блок-схемой, показанной на фиг.2, и, следовательно, показанное на ней рабочее оборудование, являются такими же, как показано на фиг.1, и не описаны повторно, и для идентификации аналогичного оборудования на соответствующих графических материалах использованы аналогичные цифровые обозначения.

При способе, проиллюстрированном на фиг.2, компоненты 10 и 12 исходного сырья, представляющие собой аммиак и кислород, подают в газообразной форме при давлении, несколько превышающем давление камеры сгорания, и при температуре, близкой к температуре окружающей среды. Водный компонент 11 исходного сырья подают в жидкой форме, также при давлении, несколько превышающем давление камеры сгорания, и воду испаряют (с образованием газообразного потока 25) перед смешиванием сначала с аммиачным компонентом 10, а затем с кислородным компонентом 12 исходного сырья с образованием сырья 14 камеры сгорания.

Водный компонент 11 исходного сырья нагревают до температуры его кипения и испаряют посредством погружного испарительного теплообменника 26, который принимается жидким теплоносителем в виде реакционной смеси 16 посредством погружного теплообменника 27 и/или в виде нагревательной среды 28 из внешнего источника посредством погружного теплообменника 29. Клапан 30 обеспечивает сбросную воду 31 для выброса отходов с целью избегания накопления растворенных твердых веществ в теплообменнике 26.

Либо один, либо другой, либо (как проиллюстрировано) оба компонента 10 и 12 исходного сырья, представляющие собой газообразный аммиак и кислород, нагревают в теплообменнике 32 до температуры, предотвращающей конденсацию потока 25 испаренной воды при смешивании с этим потоком. Как проиллюстрировано, жидкий теплоноситель для теплообменника 32 предпочтительно включает реакционную смесь 18 после ее прохождения (а также потери теплоты/падения температуры) через погружной теплообменник 27, хотя жидкий теплоноситель можно нагревать с помощью источника тепла, который является внешним по отношению к процессу, проиллюстрированному на фиг.2. В первом случае теплообменник 32 можно считать теплообменником входящего/отходящего потока.

Температура реакционной смеси 16 падает до уровня, составляющего приблизительно 140°C, при прохождении через теплообменник 26 и дополнительно падает до температуры, составляющей приблизительно 120°C (выше точки росы) при прохождении через теплообменник 32.

Другие аспекты способа, проиллюстрированного на фиг.2, включающие процессы окисления аммиака абсорбцию реакционного газа, приводящую к потоку 24 азотной кислоты, являются по существу такими, как описано выше в контексте фиг.1.

Далее сделана ссылка на третий пример осуществления; то есть на способ, к которому применима блок-схема фиг.3. Некоторые из циклов способа, представленного блок-схемой, показанной на фиг.2, и, следовательно, показанное на ней рабочее оборудование, являются такими же, как показано на фиг.1 и 2, и, как и в случае оборудования фиг.2, не описаны повторно. Также для идентификации аналогичного оборудования на соответствующих графических материалах использованы аналогичные цифровые обозначения.

При способе, проиллюстрированном на фиг.3, аммиак 10, воду 11 (или, хотя это не показано, водный аммиак из единого источника) и кислород 12 (все компоненты находятся при температуре, приближенной к температуре окружающей среды) подают под давлением в виде сырья 34, представляющего собой смесь водного аммиака и кислорода, в теплообменник 35 входящего/отходящего потока. Сырье 34 может быть получено различными путями, но, как показано на фиг.3, аммиачный компонент 10 исходного сырья при давлении, несколько превышающем атмосферное давление, растворяют как в водном компоненте 11 исходного сырья, так и в потоке 36 жидкости после рециркуляции с образованием потока 37 водного аммиака. Поток 37 водного аммиака охлаждают в камере 38 охлаждения до температуры, составляющей приблизительно 60°C, и создают с помощью насоса 39 давление, несколько превышающее давление камеры сгорания, в характерном случае, как описано выше, приблизительно при 2 бар (абсолютное давление).

Сырье 34 (включающее поток 37 водного аммиака и кислородный компонент 12 исходного сырья) подают в первую систему 40 каналов теплообменника 35 входящего/отходящего потока, и сырье 34 при пропускании через теплообменник нагревается до уровня температуры, дающего возможность для испарения аммиака и воды в потоке водного аммиака в поток кислорода. Полученное в результате сырье, представляющее собой смесь аммиака и кислорода, уравновешенную паром, доставляют в качестве сырья 41 камеры сгорания в камеру сгорания 15 посредством сепаратора 42.

Сепаратор 42 (который может принадлежать к традиционному типу, известному в данной области техники) обеспечивает удаление избытка водного аммиака, добавляемого в сырье 34, который в противном случае оставался бы в сырье 14 камеры сгорания. Избыток водного аммиака добавляют в сырье 34, чтобы избежать высыхания сырья, проходящего через первую систему 40 каналов теплообменника 35 входящего/отходящего потока и накопления твердых веществ/коррозии в системе каналов.

Удаляемую жидкость можно отводить из системы просто в виде потока 43 сбросной воды из сепаратора 42 посредством камеры 44 охлаждения и редукционного клапана 45, или (при заинтересованности в минимизации отходов сырья, представляющего собой водный аммиак) по меньшей мере основной компонент удаляемой жидкости можно, как показано, возвращать в поток водного сырья в виде потока 36 после рециркуляции (отдельно от самого компонента исходного сырья). Поток 43 сбросной воды обеспечивают с целью избегания избыточного накопления твердых растворенных примесей внутри контура рециркуляции, и поток сбросной воды в характерном случае включает небольшую долю (от 1% до 10%) потока водного сырья.

Вся подаваемая вода, кроме воды, выводимой в виде сбросной воды, испаряется с образованием парового балласта. Тем не менее, в целях поддержания стенок на стороне подачи теплообменника 35 входящего/отходящего потока в относительно влажном состоянии, выходящую фракцию пара сырья теплообменника желательно поддерживать при концентрации, составляющей не более 50% (масс/масс), причем, остаточную жидкость подвергают рециркуляции до завершения испарения. Комбинация потоков нового сырья и рециркуляции образует избыток воды на стороне подачи теплообменника входящего/отходящего потока.

Нужную скорость образования парового балласта в теплообменнике входящего/отходящего потока можно регулировать путем использования контрольного клапана 46 для модификации разности давления между сторонами подачи и выхода теплообменника, модифицируя посредством этого доступное количество теплоты из выходящего потока для нагревания и испарения жидкости в потоке сырья.

Реакционную смесь 16 доставляют посредством охлаждающего испарителя 17 (который снижает температуру реакционной смеси приблизительно до 140°C) и контрольного клапана 46 во вторую систему 47 каналов в теплообменник 35 входящего/отходящего потока, а затем в систему 20 каналов, соединенных последовательно, теплообменника 19.

Подача реакционной смеси, имеющей (относительно) высокую температуру, через систему 47 каналов, претерпевает теплообмен с противоточным сырьем, включающим водный аммиак и кислород, через систему 40 каналов. Графики, представленные на фиг.4, на которых показана зависимость температуры от теплоты, иллюстрируют характерную работу противоточного теплообмена входящего/отходящего потока, который происходит в теплообменнике 35 входящего/отходящего потока. График A применим к реакционной смеси в системе 47 каналов, где она охлаждается с конденсацией воды, и график B применим к потоку сырья, претерпевающего (частичное) испарение водного аммиака в системе 40 каналов во время каждого прохода.

Подача реакционной смеси (при пониженной температуре, составляющей приблизительно 60°C) из теплообменника входящего/отходящего потока направляется непосредственно в систему 20 каналов теплообменника 19 и претерпевает теплообмен с противоточной охлаждающей средой 22 через вторую систему 21 каналов теплообменника/абсорбера 19. Процессы окисления аммиака и абсорбции реакционного газа, которые происходят в системах 47 и 20 каналов, соединенных последовательно, теплообменника 35 входящего/отходящего потока и теплообменника 19 конденсации-абсорбции, приводящие к потоку 24 азотной кислоты, являются по существу такими, как описано выше в контексте способа, описанного со ссылкой на фиг.1 и 2.

Количество (скорость тока) кислородного компонента 12 исходного сырья предпочтительно контролируют таким образом, что оно является достаточным для протекания окисления всего (или по существу всего) аммиака и нитрозного газа в процессе. Тем не менее, при модификации процесса количество кислорода в исходной смеси можно контролировать таким образом, чтобы окислить по меньшей мере по существу весь аммиак, и можно добавлять в реакционную смесь дополнительное количество кислорода перед тем, как вода начинает конденсироваться из реакционной смеси, чтобы окислить почти весь нитрозный газ. Таким образом, дополнительное количество кислорода можно подавать в любой одной, двух или во всех трех точках 16a, 18a и 18c нагнетания, указанных пунктирными линиями на фиг.3.

Количество воды в сырье 34, подаваемом в теплообменник 35 входящего/отходящего потока, при ее конденсации в теплообменнике 19 и взаимодействии с образовавшимся диоксидом азота (то есть во время его абсорбции) также контролируют таким образом, чтобы конденсат присутствовал в количестве, достаточном для образования разбавленной (порядка, составляющего от 20% до 40%) азотной кислоты. Однако при необходимости в потоки реакционной смеси и охлажденной реакционной смеси можно подавать дополнительное количество воды в любой или в обеих из двух точек 16b и 18b нагнетания, указанных пунктирными линиями на фиг.3.

Понятно, что иллюстративный способ, описанный со ссылкой на фиг.3, представляет собой эффективную форму осуществления системы теплообмена входящего/отходящего потока, включающей теплообменник 35, входящего/отходящего потока, которая объединена с системой теплообмена абсорбера, включающей теплообменник 19 конденсации-абсорбции. Хотя это не показано как таковое, теплообменники входящего/отходящего потока и конденсации-абсорбции 35 и 19 могут быть объединены в едином устройстве теплообменника.

В системе теплообмена входящего/отходящего потока двухфазное сырье, состоящее из водного аммиака и кислорода, нагревается до температуры, которая дает возможность потоку сырья переносить необходимое количество балластного пара. На другой стороне теплообменника реакционный газ, температура которого находится выше точки росы, поступает в теплообменник, охлаждается до точки росы, и дальнейшее охлаждение сопровождается конденсацией. Некоторое количество диоксида азота присутствует во входящем газе в результате окисления монооксида азота в линиях подачи и в охлаждающем испарителе перед теплообменом входящего/отходящего потока, и, поскольку температура и содержание воды в газе падает внутри теплообменника входящего/отходящего потока, окисление монооксида азота газовой фазы ускоряется, и по мере охлаждения газов быстро возрастает скорость образования кислоты в теплообменнике входящего/отходящего потока. Таким образом, конденсируется не только вода. В системе абсорбера-теплообменника завершается процесс окисления монооксида азота/диоксида азота до азотной кислоты. Охлаждающая среда снижает температуру в абсорбере-теплообменнике до уровня, находящегося ниже уровня в теплообменнике входящего/отходящего потока, и время пребывания нитрозных газов в абсорбере за счет конструкции системы достаточно для прохождения процесса окисления по существу до полного завершения.

Далее сделана ссылка на объединенные способы производства азотной кислоты - нитрата аммония, проиллюстрированные в качестве примеров на фиг.5-7.

На фиг.5 и 5A в общем и в приведенном ниже подробном описании проиллюстрирован способ, при котором пар из испарителя нитрата аммония в цикле производства нитрата аммония (далее в настоящем описании названном "процесс производства нитрата аммония") подают обратно в цикл производства азотной кислоты (далее в настоящем описании названный "процесс производства азотной кислоты"), чтобы обеспечить преобладающий (если не весь) водный компонент сырья камеры сгорания для камеры сгорания в процессе производства азотной кислоты. На фиг.5А проиллюстрировано альтернативное размещение компонентов процесса производства нитрата аммония, которые расположены с правой стороны линии X-X на фиг.5, а компоненты с левой стороны линии X-X являются общими для (полного) объединенного процесса, показанного на фиг.5 и 5А.

На фиг.6 и 6A также в общем и в приведенном ниже подробном описании проиллюстрирован способ, при котором конденсат пара из испарителя нитрата аммония в процессе производства нитрата аммония подают (обратно) в процесс производства азотной кислоты, чтобы обеспечить преобладающий (если не весь) водный компонент исходного сырья для процесса производства азотной кислоты. На фиг.6A проиллюстрировано альтернативное размещение компонентов процесса производства нитрата аммония, которые расположены с правой стороны линии Х-Х на фиг.6, а компоненты с левой стороны линии X-X являются общими для (полного) объединенного процесса, показанного на фиг.6 и 6А.

На фиг.7 и 7A проиллюстрированы альтернативные устройства теплообменника для выделения теплоты из реакционной смеси в процессе производства азотной кислоты и для обеспечения теплоты, доступной для процесса производства нитрата аммония.

Процесс производства азотной кислоты в объединенном способе, представленном на фиг.5 и 5A, аналогичен процессу, описанному выше со ссылкой на фиг.1, и для указания подобных (или аналогичных) компонентов оборудования на соответствующих графических материалах использованы аналогичные цифровые обозначения.

В процессе производства азотной кислоты, показанном на фиг.5, компоненты 10 и 12 исходного сырья, представляющие собой аммиак и кислород, подают в газообразной форме при несколько более высоком давлении, чем давление следующей камеры сгорания, и при температуре, близкой к температуре окружающей среды. Водный компонент сырья подают в виде газообразного потока 50 (то есть в виде пара из процесса производства нитрата аммония), в котором потоки аммиака, а затем кислорода смешивают с образованием сырья 14 камеры сгорания, которое подают в камеру сгорания 15. Камера сгорания может включать любую из установок окисления, описанных выше со ссылкой на фиг.1-3, которые подходят для высокотемпературного каталитического преобразования смеси аммиака и кислорода.

Полученную в результате реакционную смесь, включающую монооксид азота и водяной пар, указанную как поток 16, подают в следующий теплообменник 17, где эта реакционная смесь охлаждается в результате теплообмена с жидким теплоносителем, который связан (как указано соединением A-A) с реактором/испарителем (теплообменником) 51 в процессе производства нитрата аммония.

На выходе из теплообменника 17 частично охлажденная реакционная смесь 18, в которой монооксид азота начинает окисляться, подают посредством теплообменников 52 и 53 в абсорбер в форме теплообменника 19. (Теплообменник 53 соответствует теплообменнику 32, как проиллюстрировано на фиг.2, и выполняет ту же функцию).

Либо один, либо, как показано, оба газообразных компонента 10 и 12 исходного сырья, представляющие собой аммиак и кислород, нагревают в теплообменнике 53 путем переноса теплоты из реакционной смеси 18 до температуры, предотвращающей какую-либо конденсацию испаренного водного потока 50 при смешивании с этим потоком.

Температура реакционной смеси 16 падает до уровня, составляющего приблизительно 140°C, при прохождении через теплообменник 17 и далее падает приблизительно до 120°C (то есть выше точки росы) при прохождении через теплообменники 52 и 53.

Конденсация водяного пара и продолжающееся окисление монооксида азота до диоксида азота и сопутствующие реакции, приводящие к образованию азотной кислоты, в теплообменнике 19 (как описано выше) управляются рабочими давлениями и температурами, используемыми в системе. Теплота обменивается между охлажденной реакционной смесью (по мере прохождения через каналы 20 теплообменника 19) и жидким теплоносителем 22, в характерном случае водой, которая направляется противоточным путем через каналы 21 теплообменника 19. Как также описано выше, теплообменник 19 может включать любой тип теплообменника, известный в данной области техники как подходящий для применения при конденсации/окислении подаваемой реакционной смеси до разбавленной азотной кислоты. Газы, не конденсированные или не абсорбированные в теплообменнике, отделяют от азотной кислоты с образованием остаточного газа 54 с помощью сепаратора 23 с получением в результате потока 24 азотной кислоты.

Другие аспекты процесса производства азотной кислоты, проиллюстрированного на фиг.5, включающие процессы окисления аммиака и абсорбции реакционной смеси, являются по существу такими же, как описано выше в контексте фиг.1 и 2.

Как проиллюстрировано на фиг.5, поток 24-55 разбавленной азотной кислоты (например, приблизительно 33,5%) из фазового сепаратора 23 при давлении, приблизительно равном давлению абсорбера, нагнетают с помощью насоса 56 до несколько более высокого давления, равного давлению в реакторе/испарителе 51 (чтобы дать возможность падений давления при прохождении через переходное оборудование), и подогревают посредством переноса теплоты от потока 18 реакционной смеси в теплообменнике 52.

Затем горячий поток 55 азотной кислоты под давлением смешивается с газообразным аммиачным сырьем 58 при аналогичном давлении, вызывая взаимодействие с образованием нитрата аммония 59 (например, приблизительно 39%) и выделение теплоты реакции. В реактор/концентратор 51 нитрата аммония подают достаточное количество аммиака, чтобы поддерживать избыток аммиака в растворе нитрата аммония. В поток 55 азотной кислоты в теплообменнике 52 также подают достаточное количество кислоты, чтобы гарантировать, что часть теплоты реакции, выделяющейся при реакции образования нитрата аммония, образует пар, а остальная часть теплоты выпаривания в реакторе/испарителе 51 обеспечивается за счет переноса теплоты из теплообменника 17 посредством связывающего контура A-A.

Поток 55 азотной кислоты и поток 58 аммиака смешиваются в реакторе/испарителе 51 нитрата аммония в целях объединения процессов взаимодействия и выпаривания, избегая за счет этого каких-либо проблем, связанных с распределением фаз, при прохождении из реактора в устройство, в противном случае представлявшее собой отдельный испаритель.

Двухфазную смесь 59 нитрата аммония и пара из реактора/испарителя 51 подают в гравитационный сепаратор 57, из которого выходит раствор 60 нитрата аммония (например, приблизительно 80%) и поток 61 пара для возврата в процесс производства азотной кислоты в качестве парового сырья 50. Конденсатосборник 62 расположен внутри сепаратора 57 и применяется, чтобы способствовать выделению капель жидкости, содержащей нитрат аммония, из пара. Во избежание накопления твердого нитрата аммония на конденсатосборнике его опрыскивают водой из потока 63.

В связи с тем, что давление в сепараторе 57 несколько выше, чем давление в камере сгорания 15, пар может течь из сепаратора в камеру сгорания без помощи механического сжатия. Если поток пара, выходящий из сепаратора 57, превышает потребности процесса производства азотной кислоты в паровом балласте, избыток пара можно отводить в виде потока 64, давая возможность пару 50 проходить в процесс производства азотной кислоты.

Благодаря контакту потока 61 парового сырья с потоком 63 жидкой воды на конденсатосборнике 62 он может не перегреваться. Следовательно, по меньшей мере один или другой, либо (как показано) оба потока сырья, представляющего собой аммиак 10 и кислород 12, нагреваются за счет реакционной смеси азотной кислоты в теплообменнике 53, гарантируя, что сырьевая смесь 14 камеры сгорания перегревается и не содержит капель воды, которые могут воздействовать на катализатор камеры сгорания.

Схема взаимодействия/выпаривания, как показано на фиг.5А, включает альтернативу схеме, описанной со ссылкой на фиг.5. На данной схеме реактор нитрата аммония может представлять собой просто протяженность адиабатической трубы 51 А, где двухфазный поток 59 раствора нитрата аммония, только частично концентрированный путем выпаривания посредством теплоты реакции, выгружается в сепаратор 57. Процесс выпаривания завершается в сепараторе 57 (который эффективно становится испарителем/сепаратором) за счет теплоты, доставляемой погружным испарителем/теплообменником 65, который связан с теплообменником 16, принимая жидкий теплоноситель посредством контура A-A. В других аспектах схема, показанная на фиг.5A, аналогична схеме, показанной на фиг.5.

Далее сделана ссылка на объединенный способ, проиллюстрированный в качестве примера осуществления, показанного на фиг.6 и 6A. Процесс производства азотной кислоты в проиллюстрированном объединенном способе аналогичен описанному выше со ссылкой на фиг.3, и для указания подобных (или аналогичных) компонентов оборудования на соответствующих графических материалах использованы аналогичные цифровые обозначения. Процесс производства нитрата аммония (в объединенном способе) также аналогичен процессу, описанному выше со ссылкой на фиг.5 и 5A, и опять же, для указания подобных компонентов использованы аналогичные цифровые обозначения.

Таким образом, в процессе производства азотной кислоты, показанном на фиг.6, компоненты сырья, представляющие собой аммиак 10 и кислород 12, при температуре, приблизительно равной температуре окружающей среды, подают под давлением в виде исходного сырья 34, представляющего собой смесь водного аммиака и кислорода, в теплообменник 35 входящего/отходящего потока. Аммиачный компонент 10 исходного сырья при давлении, несколько превышающем атмосферное давление, растворяют в смеси конденсированного пара 66, который возвращается из процесса производства нитрата аммония (как описано ниже), и потока 36 жидкости рециркуляции с образованием потока 37 водного аммиака. Поток 37 водного аммиака охлаждается в охладителе 38 приблизительно до 60°C и нагнетается насосом 39 до давления, несколько превышающего давление следующей камеры сгорания.

Сырье 34 (включающее поток 37 водного аммиака и кислородный компонент 12 исходного сырья) подают в первую систему 40 каналов теплообменника 35 входящего/отходящего потока, и сырье 34 при пропускании через теплообменник нагревается до уровня температуры, дающего возможность испарения аммиака и воды в потоке водного аммиака в поток кислорода. Полученное в результате сырье, представляющее собой смесь аммиака и кислорода, уравновешенную паром, доставляют в виде паровой фракции сырья 41 в камеру сгорания 15 посредством сепаратора 42, из которого выходит сырье 14 камеры сгорания.

Сепаратор 42 функционирует, удаляя избыток водного аммиака, который добавляют в сырье 34, и в противном случае оставался бы в сырье 14 камеры сгорания. Удаляемую жидкость можно отводить из системы просто в виде потока 43 сбросной воды из сепаратора 42 посредством теплообменника 44 и редукционного клапана 45 или, как показано, возвращать в поток водного сырья в виде потока 36 рециркуляции.

Реакционную смесь 16 из камеры сгорания 15 доставляют посредством теплообменника 17 и в виде потока 18 пониженной температуры посредством контрольного клапана 46 во вторую систему 47 каналов в теплообменнике 35 входящего/отходящего потока, а затем в систему 20 каналов теплообменника 19, соединенных последовательно.

Как описано выше в контексте фиг.3, контрольный клапан 46 расположен в замкнутом контуре между теплообменником 17 и подаваемой реакционной смесью 18 в теплообменник 35 входящего/отходящего потока для регуляции давлении подачи реакционной смеси, с целью регулирования количества образовавшегося пара, обеспечивающего нужную степень балласта.

Подаваемая реакционная смесь 18, имеющая (относительно) высокую температуру, проходит через систему 47 каналов теплообменника 35 входящего/отходящего потока, обменивая теплоту с противоточным сырьем, представляющим собой смесь водного аммиака и кислорода, проходящим через систему 40 каналов. Как указано выше, опять же, в контексте фиг.3, графики, представленные на фиг.4, иллюстрируют характерную работу происходящего противоточного теплообмена входящего/отходящего потока.

Подаваемую реакционную смесь 18 (при пониженной температуре) из теплообменника 35 входящего/отходящего потока подают непосредственно в систему 20 каналов теплообменника 19, и она обменивает теплоту с противоточной охлаждающей средой 22 через вторую систему 21 каналов конденсатора-абсорбера 19. Процессы окисления аммиака и реакции абсорбции газа, происходящие в системах 47 и 20 каналов теплообменника 35 входящего/отходящего потока и конденсатора-абсорбера теплообменника 19, соединенных последовательно, являются такими же, как описано выше в контексте производства азотной кислоты, описанного со ссылкой на фиг.1-3.

Как показано на фиг.6, поток 32 разбавленной азотной кислоты (приблизительно 33,5%) из конденсатора-абсорбера теплообменника 19 подают в фазовый сепаратор 23, из которого отводят не конденсированные газы в виде потока 54, оставляя поток 24 азотной кислоты, не содержащей газов, при давлении, приблизительно равном давлению абсорбера. Затем давление потока 24 азотной кислоты снижают посредством клапана 67 до давления, несколько превышающего давление в реакторе/испарителе 51 (чтобы дать возможность падений давления при прохождении через переходное оборудование), а затем поток подогревается потоком 48 слабого водного аммиака в теплообменнике 44.

Горячий поток 55 азотной кислоты при низком давлении смешивается с потоком 58 газообразного аммиака при аналогичном давлении в реакторе/испарителе нитрата аммония (теплообменнике) 51, вызывая взаимодействие с образованием нитрата аммония (примерно 39%) и выделение теплоты. В реактор/испаритель нитрата аммония подают достаточное количество аммиака, чтобы поддерживать избыток аммиака в щелочном растворе нитрата аммония.

В поток 55 азотной кислоты также добавляют достаточное количество теплоты в теплообменнике 44, чтобы гарантировать, что часть теплоты реакции, выделяющейся при реакции образования нитрата аммония, образует пар, а остальная часть теплоты выпаривания в реакторе/испарителе 51 обеспечивается за счет переноса теплоты из теплообменника 17 посредством связывающего контура A-A, который выделяет теплоту из реакционной смеси 18.

Контур A-A теплопереноса может представлять собой, например, водяной контур кипения/конденсации или однофазный водяной контур под давлением.

Как описано выше в контексте примера осуществления, показанного на фиг.5, поток 55 азотной кислоты и поток 58 аммиака смешиваются в реакторе-испарителе 51 нитрата аммония с целью объединения процессов взаимодействия и выпаривания. Двухфазную смесь 59 потока нитрата аммония подают в испаритель, представляющий собой гравитационный сепаратор 57, из которого выходит раствор 60 нитрата аммония (приблизительно 80%) и поток 61 пара. Конденсатосборник 62 применяют, чтобы способствовать выделению капель жидкости, содержащей нитрат аммония, из пара. Во избежание накопления твердого нитрата аммония на конденсатосборнике его опрыскивают водой из потока 63.

Поток 61 пара конденсируется в конденсаторе 68 с образованием потока конденсата жидкой воды, который может уносить небольшой уровень захваченных неконденсируемых газов, таких как водород и азот, которые могут поступать в процесс в виде примесей в потоке 58 аммиака. Когда такой уровень захваченных газов может вызвать проблемы работы в насосе 39 по направлению потока, их можно отводить из сепаратора 69 в виде потока 70, оставляя поток 66 (дегазированного) конденсата.

Если поток воды из сепаратора 69 в виде потока 66 превышает потребности в паровом балласте процесса производства азотной кислоты или недостаточен для этой цели, жидкую воду можно удалять или добавлять в виде потока 71, чтобы обеспечить соответствующую скорость потока воды в потоке 34 исходного сырья для уравновешивания процесса производства азотной кислоты.

Затем поток 66 смешивается с потоком 36 рециркуляции (слабым водным аммиаком) в процессе производства азотной кислоты перед абсорбцией сырьевого потока 10 аммиака.

Полученный в результате поток 37 водного аммиака представляет собой приблизительно 7% аммиак, и, следовательно, давление сырьевого потока азотной кислоты и аммиака должно лишь немного превышать 0,5 бар (абсолютное давление) (то есть ниже атмосферного давления), чтобы полностью абсорбироваться водным сырьем. Тем не менее, обычно как сепаратор 69, так и сырьевой поток 10 аммиака вероятнее работают при давлении, несколько превышающем атмосферное давление, чем под вакуумом.

Схема взаимодействия-выпаривания, как показано на фиг.6A, представляет собой альтернативу схеме, показанной справа от линии X-X на фиг.6. В данной схеме (как и в схеме, показанной на фиг.5А) реактор нитрата аммония может представлять собой просто протяженность адиабатической трубы 51A, где двухфазный поток 59 раствора нитрата аммония, где двухфазный поток 59 раствора нитрата аммония, только частично концентрированный, выгружается в сепаратор 57. В сепараторе 57 процесс выпаривания завершается погружным испарителем 65, который связан с теплообменником 17 контуром A-A теплопереноса.

На фиг.7 показана схема расположения, в которой дополнительную теплоту из внешнего источника (не показано) применяют к однофазному контуру A-A теплопереноса посредством горячего потока 71 в теплообменнике 72. На фиг.7A показана альтернативная схема расположения, в которой образуют дополнительный пар для контура A-A теплопереноса кипения/конденсации погружным теплообменником 73, который принимает теплоту из внешнего горячего потока 74.

В объединенный способ производства нитрата аммония могут быть внесены другие изменения и модификации без отклонения от объема способа, которое описано выше и заявлено в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНЫЙ СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 2011 |

|

RU2580919C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2011 |

|

RU2558113C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО МОНООКСИДА АЗОТА | 1997 |

|

RU2121964C1 |

| Способ окисления аммиака и система, подходящая для его осуществления | 2014 |

|

RU2646643C2 |

| Получение красного железоокисного пигмента | 2013 |

|

RU2649430C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ С ВЫСОКОЙ СТЕПЕНЬЮ РЕГЕНЕРАЦИИ ЭНЕРГИИ И ПРИМЕНЕНИЕМ ЖИДКОЙ КИСЛОРОДСОДЕРЖАЩЕЙ ТЕКУЧЕЙ СРЕДЫ | 2019 |

|

RU2786439C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАОКСИДА ДИАЗОТА | 2019 |

|

RU2722307C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ СОЛЕЙ | 2013 |

|

RU2522343C1 |

| ПОЛУЧЕНИЕ СУСПЕНЗИИ КРАСНОГО ЖЕЛЕЗООКИСНОГО ПИГМЕНТА | 2017 |

|

RU2758643C2 |

Изобретение относится к способу получения нитрата аммония. Способ производства нитрата аммония включает воздействие условий на газообразный сырьевой материал установки окисления, состоящий по меньшей мере по существу из аммиака, пара и окисляющего газа, в результате которых аммиак окисляется с получением реакционной смеси, включающей монооксид азота и водяной пар, с последующим охлаждением реакционной смеси в теплообменнике, в результате которого монооксид азота окисляется, водяной пар конденсируется; продукты окисления монооксида азота взаимодействуют с конденсированной водой и абсорбируются этой водой; и по существу весь монооксид азота в реакционной смеси преобразуется в азотную кислоту с последующим взаимодействием потока азотной кислоты с потоком аммиака с образованием нитрата аммония. Изобретение позволяет получить нитрат аммония без использования абсорбционной колонны. 25 з.п. ф-лы, 10 ил.

1. Способ производства нитрата аммония, включающий:

воздействие на газообразный сырьевой материал установки окисления, состоящий по меньшей мере по существу из аммиака, пара и окисляющего газа, условий, в результате которых аммиак окисляется с получением реакционной смеси, включающей монооксид азота и водяной пар, и охлаждение реакционной смеси в теплообменнике, в результате чего монооксид азота окисляется, водяной пар конденсируется, и продукты окисления монооксида азота взаимодействуют с конденсированной водой и абсорбируются этой водой с образованием потока азотной кислоты, причем по существу весь монооксид азота в реакционной смеси преобразуется в азотную кислоту; и

взаимодействие потока азотной кислоты с потоком аммиака с образованием нитрата аммония.

2. Способ по п. 1, в котором окисляющий газ включает газ, содержащий по меньшей мере 90% кислорода.

3. Способ по п. 1, в котором по меньшей мере 95% монооксида азота в реакционной смеси преобразуется в азотную кислоту.

4. Способ по п. 3, в котором в том случае, когда преобразование монооксида азота не достигает 100% количества, находящегося в реакционной смеси, процесс взаимодействия-абсорбции продолжается в следующем реакторе-абсорбере или в трубе.

5. Способ по п. 4, в котором процесс взаимодействия-абсорбции продолжается при теплообмене или в отсутствие теплообмена.

6. Способ по п. 4, в котором процесс взаимодействия-абсорбции продолжается в адиабатическом реакторе-абсорбере.

7. Способ по п. 1, в котором окисляющий газ в сырьевом материале установки окисления подают в количестве, достаточном для окисления:

по существу всего аммиака и по существу всего монооксида азота в реакционной смеси;

по существу всего аммиака в сырьевом материале установки окисления и по существу всего монооксида азота в реакционной смеси; или

по существу всего аммиака в сырьевом материале установки окисления и некоторого количества монооксида азота в реакционной смеси, и в реакционную смесь подают дополнительное количество окисляющего газа, что способствует по существу полному окислению монооксида азота в реакционной смеси.

8. Способ по п. 1, в котором сырьевой материал установки окисления получают из исходного сырья, и:

аммиак подают в исходное сырье в газообразном состоянии; или

исходное сырье включает водный компонент в жидком состоянии, причем водный компонент испаряется с образованием парового компонента сырьевого материала установки окисления.

9. Способ по п. 8, в котором водный компонент исходного сырья испаряют:

перед смешиванием с компонентами сырья установки окисления, представляющими собой аммиак и окисляющий газ; или

после смешивания с компонентами сырья установки окисления, представляющими собой аммиак и окисляющий газ.

10. Способ по п. 1, в котором сырьевой материал установки окисления получают из исходного сырья, и в исходное сырье подают аммиак в газообразном состоянии, а водный компонент подают в жидкой форме, и в котором водный компонент исходного сырья испаряют перед смешиванием сначала с аммиачным компонентом исходного сырья, а затем с компонентом исходного сырья, представляющим собой окисляющий газ, с образованием сырьевого материала установки окисления.

11. Способ по п. 10, в котором водный компонент исходного сырья испаряют путем теплообмена с реакционной смесью; и