гозатрат в процессе ректификации. Эта цель достигается тем, что устройство снабжено блоком соотношения, через который выход блока разности температур на тарелках нижней секции соединен с одним из входом регулятора, другой вход которого связан с выходом блока разности температур на тарелках верхней секции.

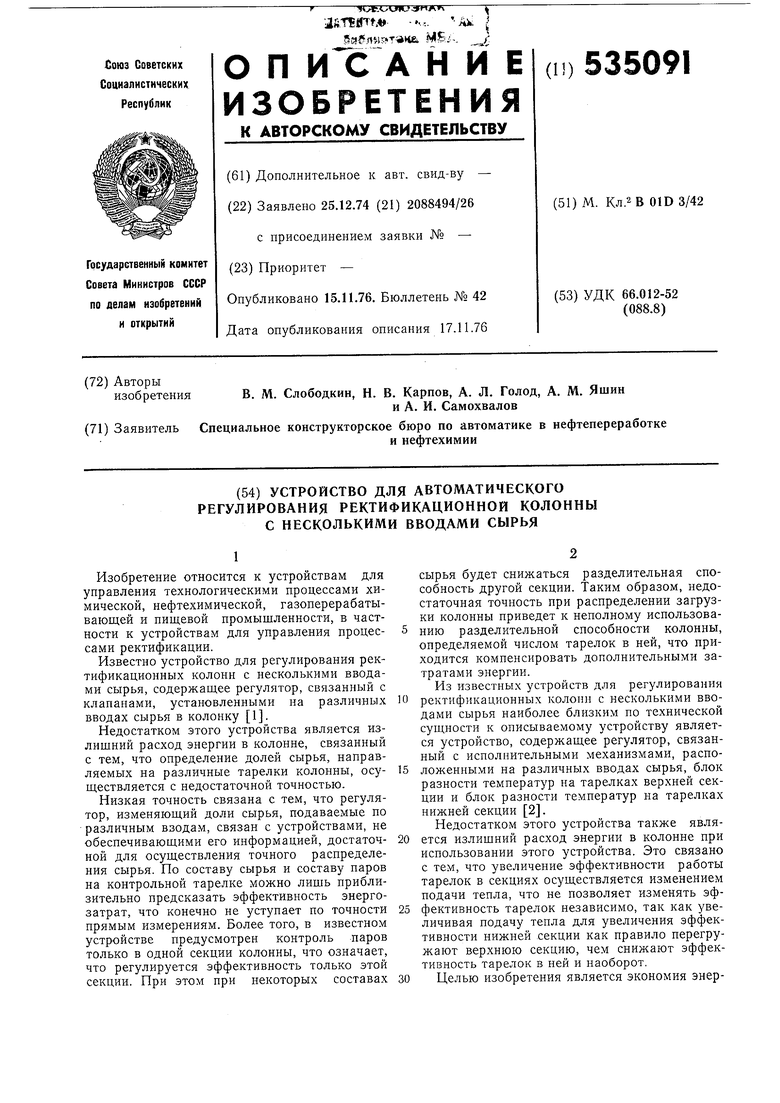

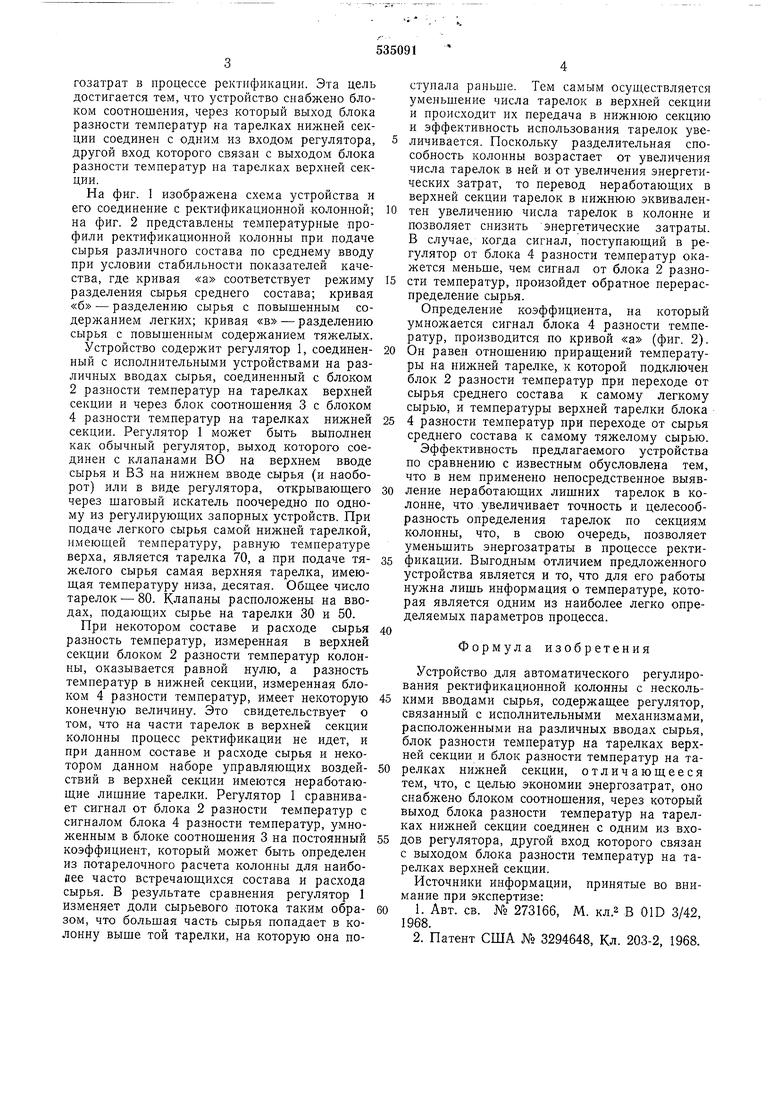

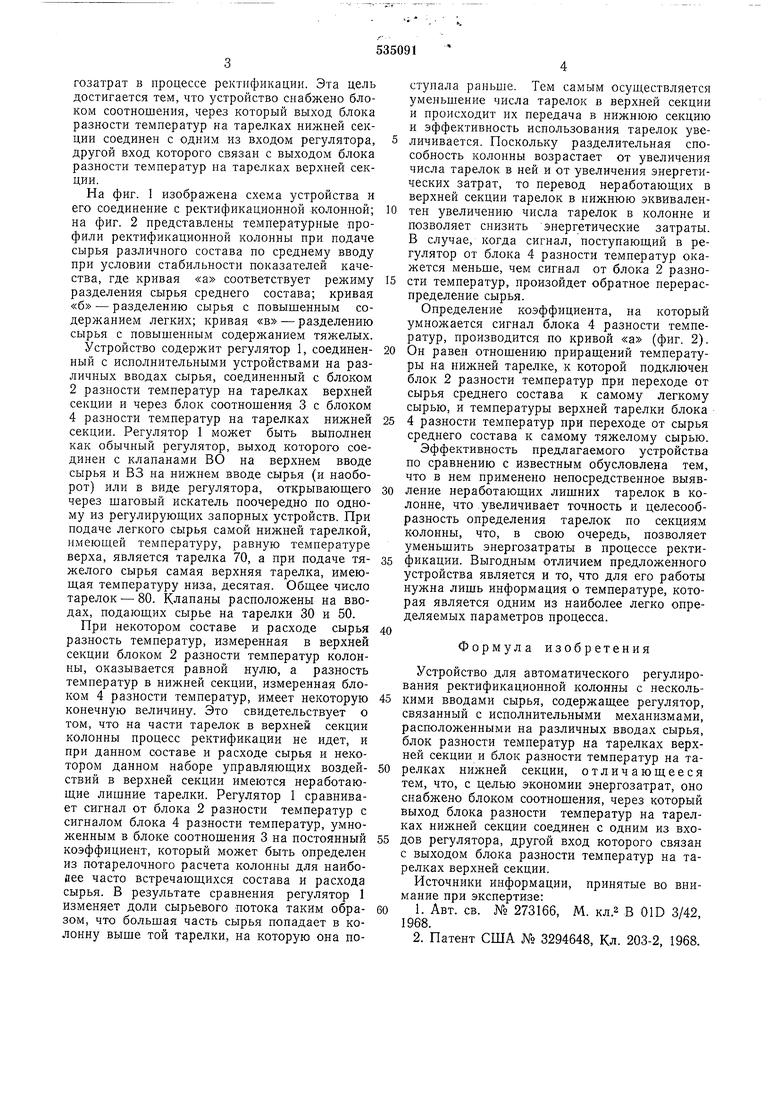

На фиг. I изображена схема устройства и его соединение с ректификационной колонной; на фиг. 2 представлены температурные профили ректификационной колонны при подаче сырья различного состава по среднему вводу при условии стабильности показателей качества, где кривая «а соответствует режиму разделения сырья среднего состава; кривая «б - разделению сырья с повышенным содержанием легких; кривая «в - разделению сырья с повышенным содержанием тяжелых.

Устройство содержит регулятор 1, соединенный с исполнительными устройствами на различных вводах сырья, соединенный с блоком 2 разности температур на тарелках верхней секции и через блок соотношения 3 с блоком 4 разности температур на тарелках нижней секции. Регулятор 1 может быть выполнен как обычный регулятор, выход которого соединен с клапанами ВО на верхнем вводе сырья и ВЗ на нижнем вводе сырья (и наоборот) или в виде регулятора, открывающего через шаговый искатель поочередно по одному из регулирующих запорных устройств. При подаче легкого сырья самой нижней тарелкой, имеюш.ей температуру, равную температуре верха, является тарелка 70, а при подаче тяжелого сырья самая верхняя тарелка, имеющая температуру низа, десятая. Общее число тарелок - 80. Клапаны расположены на вводах, подающих сырье на тарелки 30 и 50.

При некотором составе и расходе сырья разность температур, измеренная в верхней секции блоком 2 разности температур колонны, оказывается равной нулю, а разность температур в нижней секции, измеренная блоком 4 разности температур, имеет некоторую конечную величину. Это свидетельствует о том, что на части тарелок в верхней секции колонны процесс ректификации не идет, и при данном составе и расходе сырья и некотором данном наборе управляющих воздействий в верхней секции имеются неработающие лишние тарелки. Регулятор 1 сравнивает сигнал от блока 2 разности температур с сигналом блока 4 разности температур, умноженным в блоке соотношения 3 на постоянный коэффициент, который может быть определен из потарелочного расчета колонны для наиболее часто встречающихся состава и расхода сырья. В результате сравнения регулятор I изменяет доли сырьевого потока таким образом, что большая часть сырья попадает в колонну выше той тарелки, на которую она поступала раньше. Тем самым осуществляется уменьшение числа тарелок в верхней секции и происходит их передача в нижнюю секцию и эффективность использования тарелок увеличивается. Поскольку разделительная способность колонны возрастает от увеличения числа тарелок в ней и от увеличения энергетических затрат, то перевод неработающих в верхней секции тарелок в нижнюю эквивалентен увеличению числа тарелок в колонне и позволяет снизить энергетические затраты. В случае, когда сигнал, поступающий в регулятор от блока 4 разности температур окажется меньше, чем сигнал от блока 2 разности температур, произойдет обратное перераспределение сырья.

Определение коэффициента, на который умножается сигнал блока 4 разности температур, производится по кривой «а (фиг. 2). Он равен отношению приращений температуры на нижней тарелке, к которой подключен блок 2 разности температур при переходе от сырья среднего состава к самому легкому сырью, и температуры верхней тарелки блока 4 разности температур при переходе от сырья среднего состава к самому тяжелому сырью.

Эффективность предлагаемого устройства по сравнению с известным обусловлена тем, что в нем применено непосредственное выявление неработающих лишних тарелок в колонне, что увеличивает точность и целесообразность определения тарелок по секциям колонны, что, в свою очередь, позволяет уменьшить энергозатраты в процессе ректификации. Выгодным отличием предложенного устройства является и то, что для его работы нужна лишь информация о температуре, которая является одним из наиболее легко определяемых параметров процесса.

Формула изобретения

Устройство для автоматического регулирования ректификационной колонны с несколькими вводами сырья, содержащее регулятор, связанный с исполнительными механизмами, расположенными на различных вводах сырья, блок разности температур на тарелках верхней секции и блок разности температур на тарелках нижней секции, отличающееся тем, что, с целью экономии энергозатрат, оно снабжено блоком соотношения, через который выход блока разности температур на тарелках нижней секции соединен с одним из входов регулятора, другой вход которого связан с выходом блока разности температур на тарелках верхней секции.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. № 273166, М. кл.2 В 01D 3/42, 1968.

2.Патент США № 3294648, Кл. 203-2, 1968.

50

0

Ф30

10

0-i

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования ректификационной колонной с двумя потоками сырья | 1989 |

|

SU1740026A1 |

| Способ автоматического регулирования работы ректификационной колонны | 1989 |

|

SU1710089A1 |

| Способ автоматического управления сложной ректификационной колонной | 1990 |

|

SU1754140A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА ДЛЯ РАЗДЕЛЕНИЯ ТРЕХКОМПОНЕНТНОЙ СМЕСИ | 2003 |

|

RU2234356C2 |

| Способ управления ректификационной колонной с выводом бокового погона | 1988 |

|

SU1667887A1 |

| Способ автоматического регулирования отвода тепла в сложной ректификационной колонне | 1988 |

|

SU1611365A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕКТИФИКАЦИОННОЙ КОЛОННОЙ ВЫДЕЛЕНИЯ ИЗОПЕНТАНА | 2019 |

|

RU2722132C1 |

| Способ автоматического регулирования подачи тепла в сложную ректификационную колонну | 1989 |

|

SU1699484A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАЗДЕЛЕНИЯ ПАРОВ КОКСОВАНИЯ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ НА ФРАКЦИИ | 1999 |

|

RU2144413C1 |

| СПОСОБ РЕКТИФИКАЦИОННОГО РАЗДЕЛЕНИЯ ТРЕХКОМПОНЕНТНОЙ СМЕСИ | 2003 |

|

RU2236278C2 |

Авторы

Даты

1976-11-15—Публикация

1974-12-25—Подача