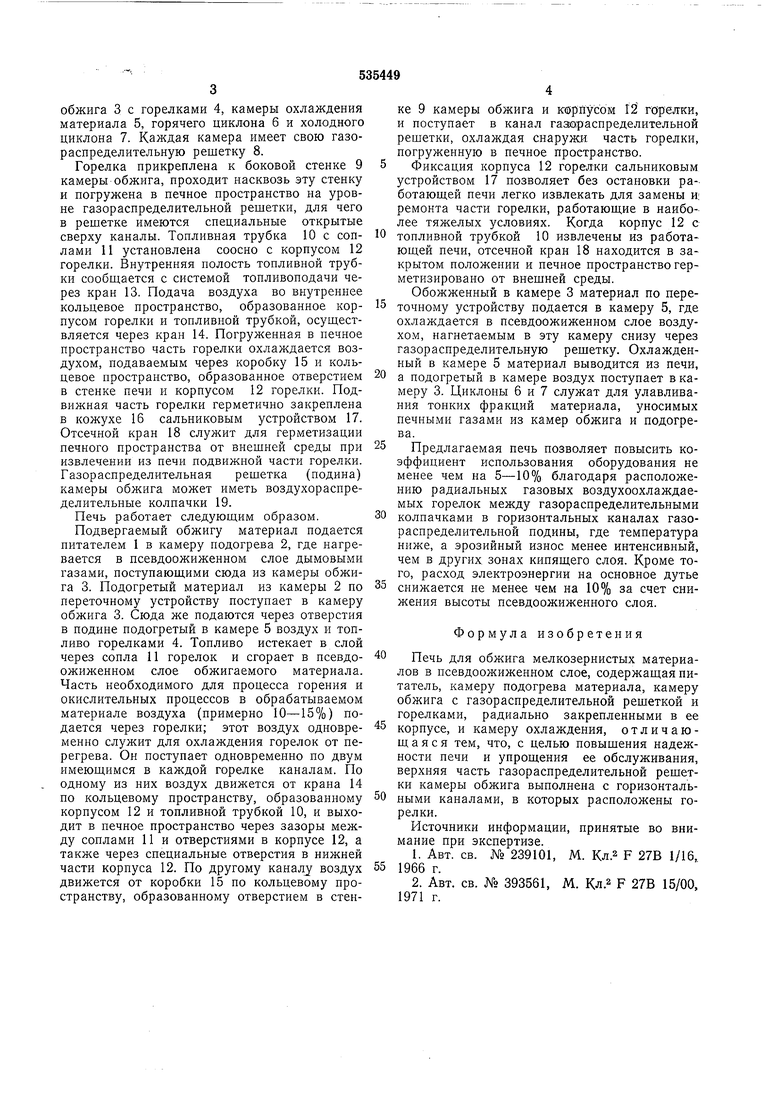

обжига 3 с горелками 4, камеры охлаждеиия материала 5, горячего циклона б и холодного циклона 7. Каждая камера имеет свою газораспределительную решетку 8.

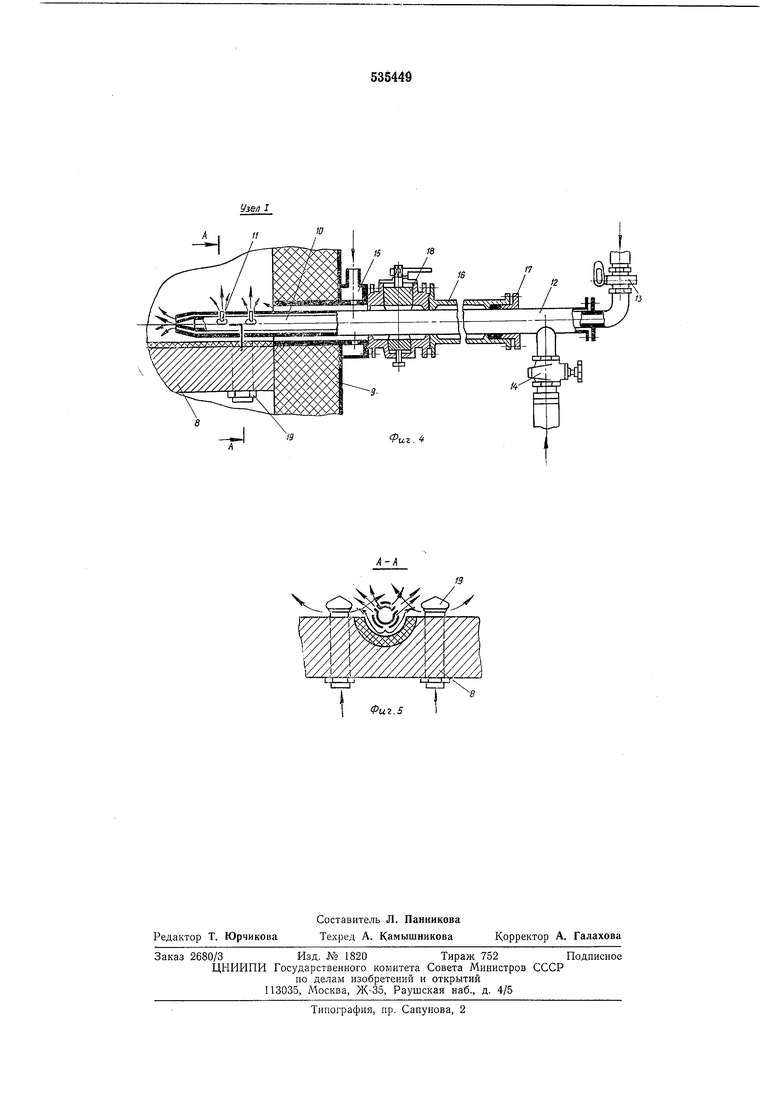

Горелка прикреплена к боковой стенке 9 камеры обжига, проходит насквозь эту стенку и погружена в печное пространство на уровне газораспределительной решетки, для чего в решетке имеются специальные открытые сверху каналы. Топливная трубка 10 с соплами 11 установлена соосно с корпусом 12 горелки. Внутренняя полость топливной трубки сообщается с системой топливоподачи через кран 13. Подача воздуха во внутреннее кольцевое пространство, образованное корпусом горелки и топливной трубкой, осуш;ествляется через кран 14. Погруженная в печное пространство часть горелки охлаждается воздухом, подаваемым через коробку 15 и кольцевое пространство, образованное отверстием в стенке печи и корпусом 12 горелки. Подвижная часть горелки герметично закреплена в кожухе 16 сальниковым устройством 17. Отсечной кран 18 для герметизации печного пространства от внешней среды при извлечении из печи подвижной части горелки. Газораспределительная решетка (подина) камеры обжига может иметь воздухораспределительные колпачки 19.

Печь работает следуюш,им образом.

Подвергаемый обжигу материал подается питателем 1 в камеру подогрева 2, где нагревается в псевдоожиженном слое дымовыми газами, поступаюш,ими сюда из камеры обжига 3. Подогретый материал из камеры 2 по переточному устройству поступает в камеру обжига 3. Сюда же подаются через отверстия в подине подогретый в камере 5 воздух и топливо горелками 4. Топливо истекает в слой через сопла 11 горелок и сгорает в псевдоожиженном слое обжигаемого материала. Часть необходимого для процесса горения и окислительных процессов в обрабатываемом материале воздуха (примерно 10-15%) подается через горелки; этот воздух одновременно служит для охлаждения горелок от перегрева. Он поступает одновременно по двум имеюш,имся в каждой горелке каналам. По одному из них воздух движется от крана 14 по кольцевому пространству, образованному корпусом 12 и топливной трубкой 10, и выходит в печное пространство через зазоры между соплами 11 и отверстиями в корпусе 12, а также через специальные отверстия в нижней части корпуса 12. По другому каналу воздух движется от коробки 15 по кольцевому пространству, образованному отверстием в стенке 9 камеры обжига и корпусом 12 горблки, и поступает в канал газораспределительной решетки, охлаждая снаружи, часть горелки, погруженную в печное пространство.

Фиксация корпуса 12 горелки сальниковым устройством 17 позволяет без остановки работаюш,ей печи легко извлекать для замены и: ремонта части горелки, работаюш,ие в наиболее тяжелых условиях. Когда корпус 12 с

топливной трубкой 10 извлечены из работаюш,ей печи, отсечной кран 18 находится в закрытом положении и печное пространство герметизировано от внешней среды. Обожженный в камере 3 материал по переточному устройству подается в камеру 5, где охлаждается в псевдоожиженном слое воздухом, нагнетаемым в эту камеру снизу через газораспределительную решетку. Охлажденный в камере 5 материал выводится из печи,

а подогретый в камере воздух поступает в камеру 3. Циклоны 6 и 7 служат для улавливания тонких фракций материала, уносимых печными газами из камер обжига и подогрева.

Предлагаемая печь позволяет повысить коэффициент использования оборудования не менее чем на 5-10% благодаря расположению радиальных газовых воздухоохлаждаемых горелок между газораспределительными

колпачками в горизонтальных каналах газораспределительной подины, где температура ниже, а эрозийный износ менее интенсивный, чем в других зонах кипящего слоя. Кроме того, расход электроэнергии на основное дутье

снижается не менее чем на 10% за счет снижения высоты псевдоожиженного слоя.

Формула изобретения

Печь для обжига мелкозернистых материалов в псевдоожиженном слое, содержащая питатель, камеру подогрева материала, камеру обжига с газораспределительной решеткой и горелками, радиально закрепленными в ее корпусе, и камеру охлаждения, отличающаяся тем, что, с целью повышения надежности печи и упрощения ее обслуживания, верхняя часть газораспределительной рещетки камеры обжига выполнена с горизонтальными каналами, в которых расположены горелки.

Источники информации, принятые во внимание при экспертизе.

1.Авт. св. № 239101, М. Кл. F 27В 1/16, 1966 г.

2.Авт. св. № 393561, М. Кл. F 27В 15/00, 1971 г.

t§ Фи2.1

Фиг. s

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2483263C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2488761C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2483261C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2488054C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2488055C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2497057C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2485424C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2488052C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2488053C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2487307C2 |

Фиг.51

Авторы

Даты

1976-11-15—Публикация

1975-08-25—Подача