1

Изобретение относится к способам получения пенополиуретанов с повышенной термо- и огнестойкостью, являкицихся конструкционными и теплоизоляционными материалами.

Известен способ получения пенополиуретана путем взаимодействия полиэфирной смолы с диизоцианатами в присутствии катализатора и других целевых добавок 1 , Однако полученный пенопласт обладает повы- шенным влагопоглощеннем и пониженной теплостойкостью и, кроме того, горюч.

Ближайшим по технической сущности к предлагаемому является известный способ получения трудносгораемого пенополиуретана путем взаимодействия смеси полиэфирной и фенолформальдегидной смол с диизоцианатом в присутствии катализатора и других целевых добавок 2 .

Для этого способа также характерны по- вьшенное влагопоглощение и пониженная теплостойкость получаемого пенопласта. Используемые в известном способе в качестве катализаторов третичные амины или олово органические соединения не обеспечивают полу-

чения закрытоячеистой структуры пенопластов и, кроме того, являются токсичными и дорогостоящими.

Целью изобретения является получение пенопласта с пониженным влагопоглощением и с повышенной теплостойкостью.

Для достижения поставленной цели предлагается в качестве катализатора использовать смесь металлов, выбранных из группы, состоящей из алюминия, титана, никеля и .молибдена, или их окислов с силиконатом натрия, образующих в процессе реакции между собой каталитический комплекс.

Исходные компоненты для получения ка талитического комплекса можно вводить совместно с гидроксилсодержащим компонентом и-ли металлы или их окислы можно вводить в гидроксилсодержащий компонент, а силиканат натрия - в диизоцианат.

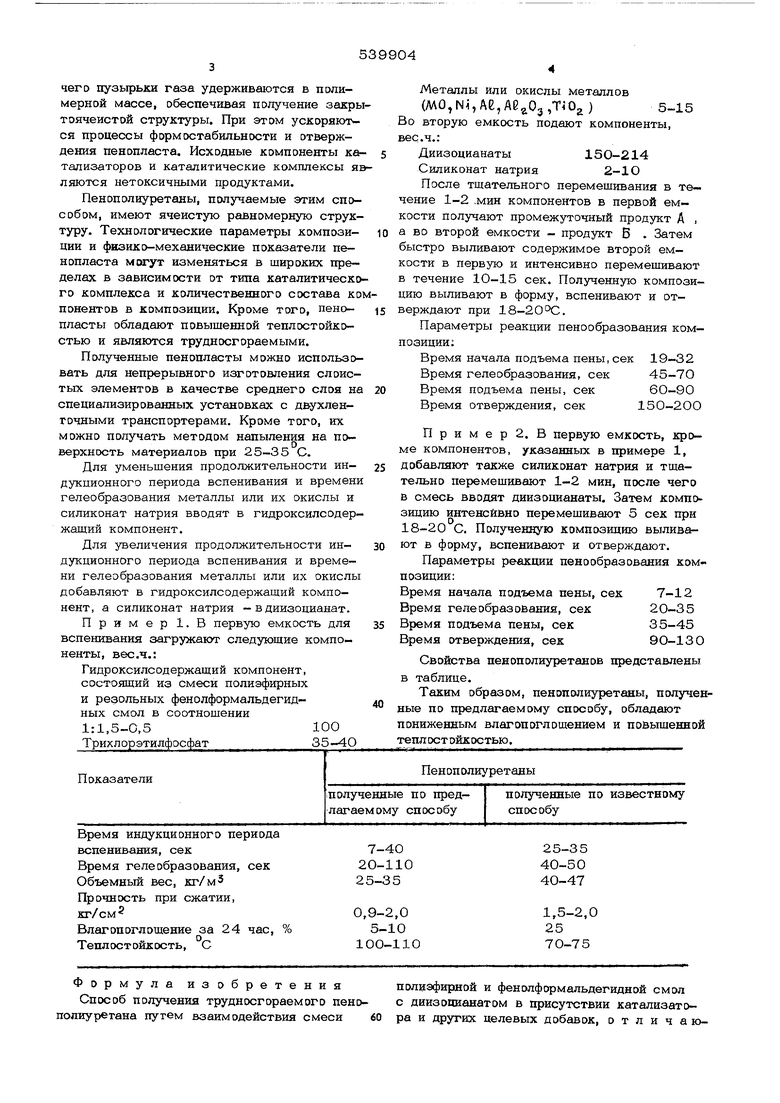

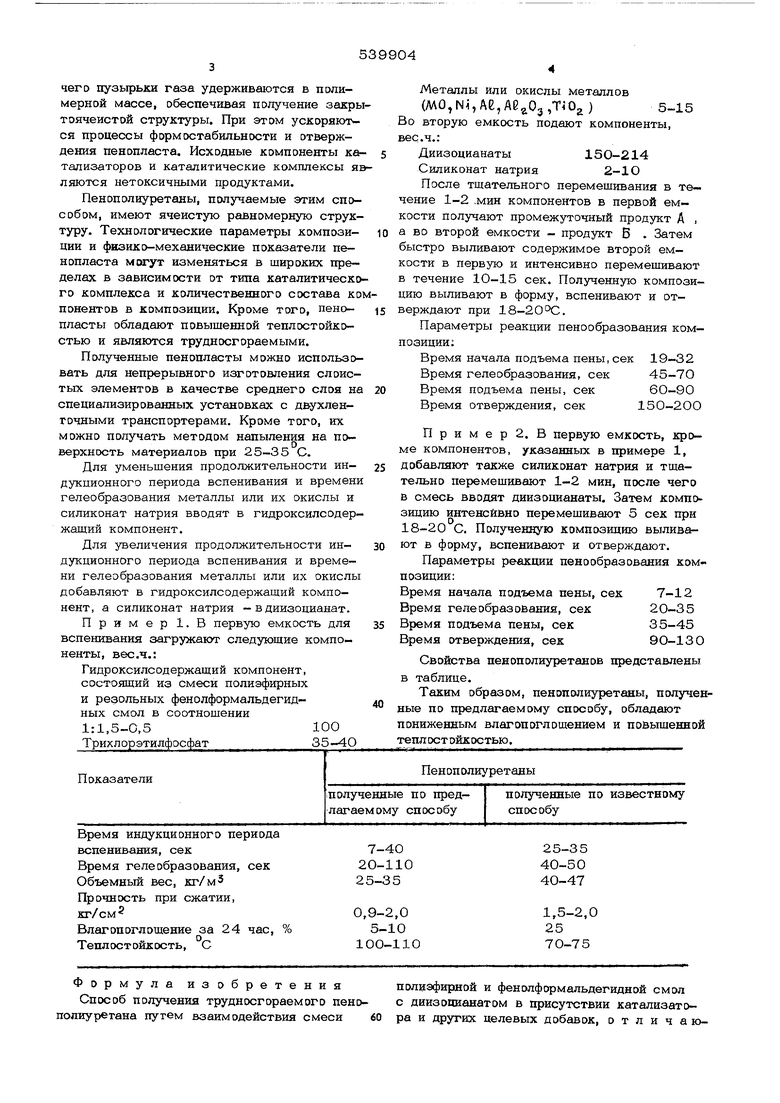

В результате перемешивания компонентов образуются каталитические комплексы, которые ускоряют реакцию взаимодействия групп ОН HNCO. Кроме того, каталитические комплексы ускоряют процессы пространственной сшивки полимеров, в результате чего пузьфьки газа удерживаются в полимерной массе, обеспечивая получение закры тоячеистой структуры. При этом ускоряются процессы формостабштьности и отверждения пенопласта. Исходные компоненты ка тализаторов и каталитические комплексы я ляются нетоксичными продуктами. Пенополиуретаны, получаемые этим способом, имеют ячеистую равномерную структуру. Технологические параметры композидни и физико-механические показатели пенопласта могут изменяться в широких пределах в зависимости от типа каталитическо го комплекса и количественного состава ко понентов в композиции. Кроме того, пенопласты обладают повышенной теплостойкостью и являются трудносгораемыми. Полученные пенопласты можно использовать для непрерывного изготовления слоистых элементов в качестве среднего слоя на специализированных установках с двухленгочными транспортерами. Кроме того, их можно получать методом напыления на поверхность материалов при 25-35 С. Для уменьшения продолжительности индукционного периода вспенивания и времени гелеобразования металлы или их окислы и скликонат натрия вводят в гидроксилсодер- жаший компонент. Для увеличения продолжительности индукционного периода вспенивания и времени гелеобразования металлы или их окислы добавляют в гидроксилсодержащий компонент, а силиконат натрия - вдиизодианат. Пример 1.В первую емкость для вспенивания загружают следующие компоненты, вес.ч.: Гидроксилсодержащий компонент, состоящий из смеси полиэфирных и резольных фенолформальдегидных смол в соотношении 1:1,5-0,5100 Трихлорэтилфосфат35-4О Металлы или окислы металлов (MO,Ni,Ae,,T402)5-15 Во вторую емкость подают компоненты, вес.ч.: Диизоцианаты150-214 Силиконат натрия2-10 После тщательного перемешивания в течение 1-2 .мин компонентов в первой емкости получают промежуточный продукт А , а во второй емкости - продукт Б . Затем быстро выливают содержимое второй емкости в первую и интенсивно перемешивают в течение 10-15 сек. Полученную композицию выливают в форму, вспенивают и отверждают при 18-20ОС. Параметры реакции ценообразования композиции:Время начала подъема пены, сек 19-32 Время гелеобразования, сек45-70 Время подъема пены, сек60-90 Время отверждения, сек150-2ОО Пример 2. В первую емкость, кроме компонентов, указанных в примере 1, добавляют также силиконат натрия и тщательно перемещивают 1-2 мин, после чего в смесь вводят диизоцианаты. Затем композицию интенсивно перемешивают 5 сек при 18-20 С. Полученную композицию выливают в форму, вспенивают и отверждают. Параметры реакции ценообразования композиции:Время начала подъема пены, сек 7-12 Время геле образования, сек20-35 Время подъема пены, сек35-45 Время отверждения, сек90-130 Свойства пенополиуретанов представлены в таблице. Таким образом, пенополиуретаны, полученные по предлагаемому способу, обладают ониженным влагопоглошением и повышенной еплостойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2280046C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1979 |

|

SU825550A1 |

| Способ получения пенопласта | 1979 |

|

SU837969A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1998 |

|

RU2164923C2 |

| Способ получения пенопласта | 1974 |

|

SU527449A1 |

| Способ получения жестких пенополиуретанов | 1971 |

|

SU444417A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2005734C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2123013C1 |

| Композиция для получения жесткого пенополиуретана | 1979 |

|

SU876660A1 |

| Композиция для получения жесткого пенополиуретана | 1979 |

|

SU958432A1 |

Формула изобретения Способ получения трудносгораемого пенополиуретана путем взаимодействия смеси 60

полиэфирной и фенолформальдегидной смол с диизоцианатом в присутствии катализатора и других целевых добавок, отличаю5539904g

щ и и с я тем, что, с целью получе-Источники информации, принятые во вниния пенопласта с пониженным влагопогло-мание при экспертизе:

щением и с повышенной теплостойкостью,1. Воробьев В. А. и Андрианов Р. А.,

в качестве катализатора используют смесьПолимерные теплоизоляционные материалы,

металлов, выбранных из группы, состоя- sМ., Изд. литературы по строительству,

щей из алюминия, титана, никеля и1972 г.стр. 177.

молибдена, или их окислов с силикона-2. Авторское свидетельство N° 298619,

том натрия,М.Кл. С ОЗД 53/08, 1971 г. (прототип).

Авторы

Даты

1976-12-25—Публикация

1975-07-28—Подача