1

Изобретение относится к способам получения пенопластов на основе фенолоформальдегидной смолы резольного типа,используемых в производстве строительных материалов теплоизоляционного назначения, в холодильной технике, в химической промышленност

Известен способ получения теплоизоляционных материалов на основе фенольных резольных смол, в котором широко применяют кислотные катализаторы на основе минеральных и органических кислот 1.

Однако использование данных катализаторов в силу специфики кислотного отверждения фенольных смол приводит к получению теплоизоляционных материалов на их основе с повышенной хрупкостью, влагопоглощением и коррозионной активностью. Снизить коррозионную активность фенольных пенопластов довольно сложно.

Известен способ снижения коррозионной активности, в котором летучую соляную кислоту удаляют из плит пенопласта длительным термостатированием их при 130°С и последующего выдерживания в условиях глубокого вакуума с обработкой аммиаком 2.

Наиболее простым является способ снижения кислотности фенольных пенопластов введением в заливочные композиции нейтрализующих добавок в виде соединений основного характера покрытых защитной пленкой из полимерных соединений, способных либо растворяться в одном из компонентов вспенивающейся композиции, либо плавиться при термообработке при температуре выше 3.

Однако указанные способы не обеспечивают одновременного снижения кислотности и влагопоглощения пенопласта и повышения его прочности. Наоборот, образующиеся- в результате нейтрализации кислоты соли способствуют увеличению хрупкости материала .

Существующие способы модификации резольных фенольных смол полимерами, например поливинилацеталями, глифталевыми, эпоксидными, полиэфирными

и др. смолами путем совместной конденсации их или введения непосредственно в готовые смолы с целью повышения адгезии и эластичности приво- . дят к получению .заливочных композиций с повышенной вязкостью,что отрицательно сказывается на технологическ процессе переработки этих смол и пр водит к получению пенопластов с объ емной массой 120-150 кг/м (4. Наиболее близким По технической сущности к предложенному, является способ получения пенопласта путем смещения фенолформальдегидной смолы резонсшьного типа с газообраэователем, поверхностно-активным вещества и с каталитической смесью сильной органической кислоты, гликоля и фос форной кислоты с последующим вспениванием и отверждением 5.Мате7 риал, получаемый по этому способу, обладает повышенной огнестойкостью и пониженной хрупкостью за счет пластифицирующего действия гликоля Однако использование в каталитической смеси гликоля приводит к нарушению синхронизации процессов газовыделения и отверждения смолы, связанному со снижением акгивности сульфокислоты, так как в протолитических реакциях, связанных с переносом протона от кислоты к основа нию, основанием служит растворитель В случае применения в качестве раст ворителя одноатомных и многоатомных , спиртов, ввиду их меньшего сродства к протону, активность кислот становится значительно ниже. Это требует увеличения доли кислотного катгшизато а в активированной композиции что приводит к получению тяжелых пенопластов с повьпиенной кислотност Целью изобретения является снижение влагопоглощения и кислотного числа пенопласта, а также повышение его прочности при одновременном сок ращении расхода смолы. Указанная цель достигается тем, что перед смещерием в каталйтическую смесь предварительно вводят 0, 5,0% от веса смеси персульфита нат или бисульфита натрия и 0,5-35,0% от веса смеси метиленхлорида . Способ осуществляют следующим образом. Пенопласт получают путем смешивания двух-жидких компонентов: 1-й: - фенолоформальдегидная смола резольного типа, в которую вводят поверхностно-активное вещество и г зообразователь (Порошкообразный металл); 2 компонент - кислотный катализатор, приготовленный следующим способом: органическую сульфокислоту (бензолсульфокислота, П-толуолсуАьфокислота и т.п.) раст воряют в этиленгликоле, смешивают с ортофосфорной кислотой, в полученную смесь при 20-60с вводят до бавку, выбранную из группы: персул фит натрия, бисульфит натрия 0,15,0% от веса каталитической добавк полученную смесь охлаждают до 20®С И при перемешивании добавляют мети ленхлорид 0,5-35% от веса каталити кой смеси. В случае растворения добавки при можно в каталитическую смесь одновременно вводить метиленхлорид. Компоненты 1 и 2 берут в весовом соотношении 5:1 - 3:1, и после перемешивания заливают в форму, на движущийся нижний транспортер контвейера или в полость, подлежащую заполнению пенопластом. Вспенивание и отверждение завершается через 310 мин при 15-25 С. Пример 1. Пенопласт получают, смешивая 2 компонента.. . Для приготовления 1-го компонента в смеси.тель загружают фенолоспирты (марки С 100 вес,%, добавляют 5 вес.% поверхностно-активного вещества (ОП-10) и .0,5 вес.% алюминиевой пудры (ПАП-1). Все указанные вещества перемешивают до получения гомогенной смеси. Для приготовления 2-го компонента в емкости с мешалкой приготовляют кислотный катализатор, растворяя бензолсульфокислоту 100 вес.% в 33 вес.% этилейгликоля, затем смешивая с 25 вес.% ортофосфорной кислоты. В полученную смесь при вводят персульфит натрия 5% от веса каталитической смеси, перемешивают до полного его растворения и в охлажденную до 20С смесь вышеуказанных веществ добавляют 35 % (от веса каталитической смеси) метиленхлорида. Затем полученные компоненты (1 и 2) смешивают в весовом отношении .5:1, ,и после перемешивания в течение 30 с заливают в металлическую форму, нагретую до . Вспенивание и отверждение завершается через 4-5 мин. П р и м е р 2. Пенопласт получают смешивая 2 компонента : 1-й - фенолформальдегидная смола марки ФРВ-1А (содержит в своем составе 3,0 BeCi% поверхностно-активного вещества ОП10 и 1,0 вес.% алюминиевой пудры ПАП-1); 2-й компонент - кислотный катализатор, приготовленный так же, как в примере 1, с той разницей, что в смесь бензосульфокислоты,этиленгликоля и ортофосфорной кислоты при 2000 при перемешивании одновременно вводят 0,1% персульфита натрия и 0,5% метиленхлорида от веса каталитической смеси. Компоненты 1 и 2 смешивают в весовом отношении 3:1 и после перемешивания в течение 30 с заливают в металлическую форму, нагретую до . Вспенивание и отверждение заканчивается через 3-5 мин. П р и м е р 3. Пенопласт получают, смешивая 2 компонента. Для приготовления 1-го компонента в смеситель загружают фенолоспирты марки С 100 вес.%, добавляют 5 вес.% поверхностно-активного вещества ОП-10 и 1,0 вес.% алюминиевой пудры ПАП-1. Все указ анные компоненты

перемешивают до получения гомогенной смеси. . Для приготовления 2-го компонент в емкости с мешалкой изготовляют кислотный катализатор, растворяя бензолсульфокислоту 100 вес.% в -33 вес,% этиленгликоля, смешивая еатем с 25 вес.% ортофосфорной кислоты. В полученную смесь при при перемешивании одновременно вв.одят 2,5% бисульфита натрия и 20%

метиленхлорида от веса каталитичес; кой смеси. . .

Компоненты 1 и 2 смешивают в весовом отношении 4:1, и после .перемешивания в течение 30 с заливают в металлическую форму, нагретую до . Вспенивание и отверждение завершается через 5-7 мин.Свойства материала, полученного согласно примерам, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта | 1980 |

|

SU925968A1 |

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

| Композиция для получения пенопласта | 1980 |

|

SU937477A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| Способ получения пенопласта | 1976 |

|

SU592159A1 |

| Композиция для изготовления пенопласта и способ ее получения | 1976 |

|

SU619495A1 |

| Композиция для получения пенопласта | 1977 |

|

SU627145A1 |

| ДВУХКОМПОНЕНТНЫЙ КЛЕЙ НА ОСНОВЕ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2447118C1 |

| Способ получения пенопласта | 1989 |

|

SU1772115A1 |

| Композиция для получения пенопласта | 1978 |

|

SU765298A1 |

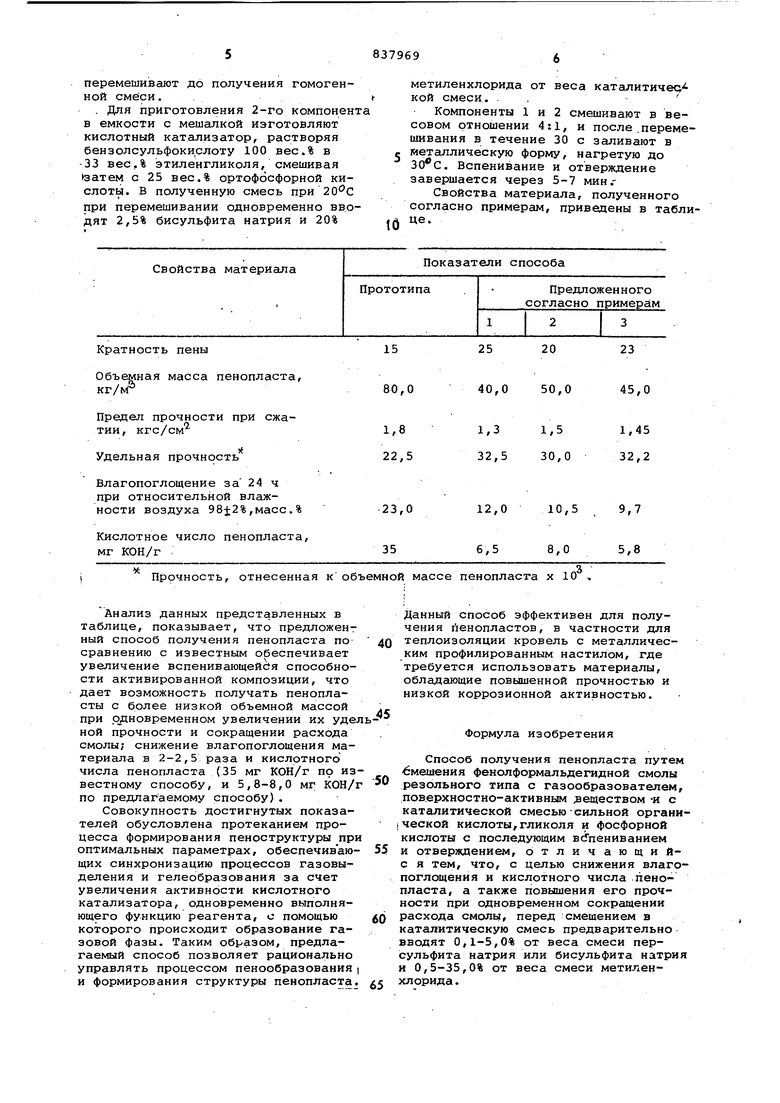

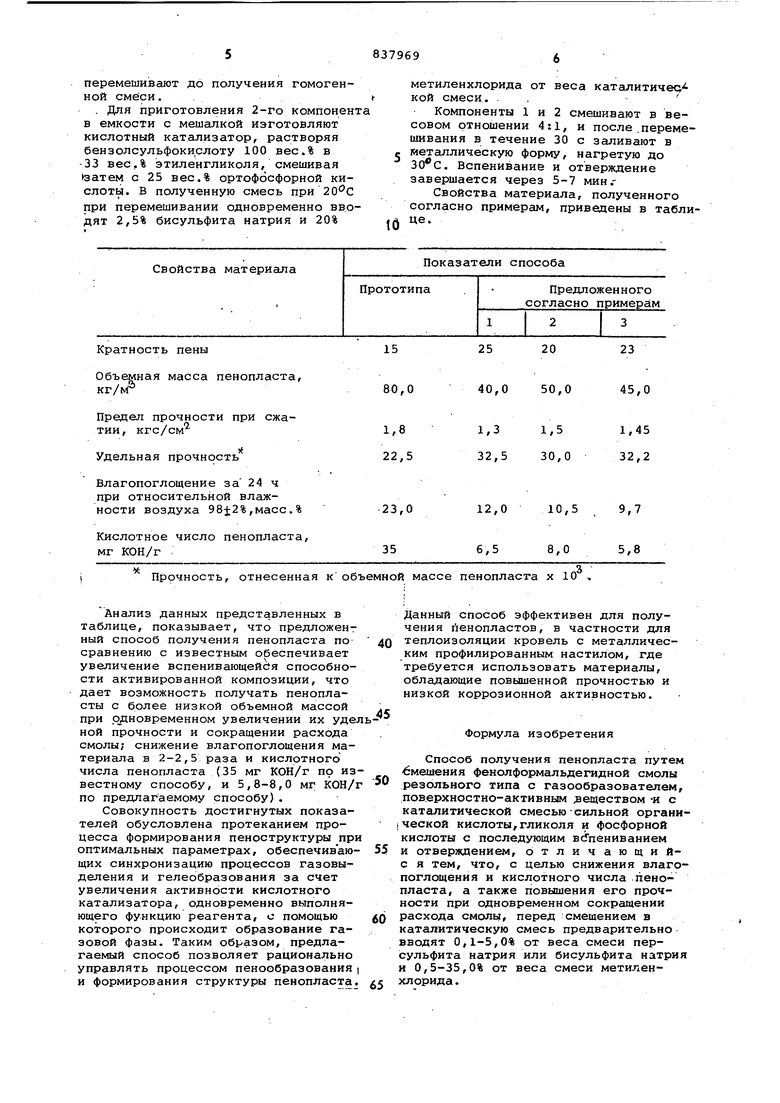

Кратность пены

Объемная масса пенопласта, кг/м

Предел прочности при сжатии, кгс/см

Удельная прочность

Влагопоглощение за 24 ч при относительной влаж Прочность, отнесенная к объемной массе пенопласта х 10 , Анализ данных представленных в таблице, показывает, что предложенг ный способ получения пенопласта по сравнению с известным обеспечивает увеличение вспенивающейся способности активированной композиции, что дает возможность получать пенопласты с более низкой объемной массой при .одновременном увеличении их уде ной прочности и сокращении расхода смолы; снижение влагопоглощения материала в 2-2,5 раза и кислотного числа пенопласта (35 мг КОН/г по из вестному способу, и 5,8-8,0 мг КОН/ по предлагаемому способу). Совокупность достигнутых показателей обусловлена протеканием процесса формирования пеноструктуры пр оптимальных параметрах, обеспечиваю щих синхронизацию процессов газовыделения и гелеобразования за счет увеличения активности кислотного катализатора, одновременно выполняющего функцию реагента, с помощью которого происходит образование газовой фазы. Таким образом, предлагаемый способ позволяет рационально управлять процессом пенообразования и формирования структуры пенопласта

23 45,0

20

25

40,0 50,0

1,3

1,45

1,5 32,5 30,0 32,2 Данный способ эффективен для получения пенопластов, в частности для теплоизоляции кровель с металлическим профилированным настилом, где требуется использовать материалы, обладающие повышенной прочностью и низкой коррозионной активностью. Формула изобретения Способ получения пенопласта путем Смешения фенолформальдегидной смолы резольного типа с газообразователем, пов.ерхностно-активным веществом -и с каталитической смесьюсильной органической кислоты,гликоля и фосфорной кислоты с последующим вспениванием и отверждением, отличающийс я тем, что, с целью снижения влагопоглощения и кислотного числа пенопласта, а также повышения его прочности при одновременном сокращении расхода смолы, перед смещением в каталитическую смесь предварительно вводят 0,1-5,0 от веса смеси персульфита натрия или бисульфита натрия и 0,5-35,0% от веса смеси метиленхлорида .

7 8379698

Источники информации,3, Патент США 3138563,кл.260-2.5,

принятые во внимание при экспертизеопублик. 1973.

с«. 152.5 Патент Великобритании

Авторы

Даты

1981-06-15—Публикация

1979-07-18—Подача