В настоящее время известны щиты для тоннельных подземных работ, в которых разработка грунта в забое производится механизированным способом. По мере выемки породы помощью домкратов производится передвижка щита; при этом домкраты упираются в кольцо выполненной уже облицовки.

Существующие конструкции бетонных и железобетонных облицовок тоннелей и способы производства их работ имеют ряд серьезных недостатков.

Как правило, железобетонные облицовки тоннелей армируются кольцевой (спиральной) арматурой и при определении точных размеров облицовки рассчитываются как упругое кольцо. Такая система облицовки всегда требовала весьма интенсивного армирования или же при слабом армировании приходилось чрезмерно увеличивать толщину облицовки. Во многих случаях армирование приходилось осуществлять равномерно по всему кольцу, так как нельзя было предугадать заранее место и направление возникновения горного давления (это особенно касается средних и неоднородных грунтов).

Для тоннелей, будь то тоннель метрополитена или трубопровод, во всех случаях от облицовки требуется водонепроницаемость. Эта водонепроницаемость достигается качествами самого бетона и в некоторых случаях специальными слоями изоляции.

Для тоннелей в твердых скальных грунтах применение вибраторов обычного типа для укладки бетона в облицовке улучщает несколько его качество, но метод труден в производстве в виду малой доступности пространства укладки (под опалубкой), и облицовка, выполненная таким образом, имеет много слабых мест.

В средних и мягких породах, когда работы выполняются щитом, всякая укладка бетона на месте исключается в виду необходимости часто опирать щит при перемещении на окрепщий бетон облицовки. В этом случае облицовка ведется бетонными блоками, заранее заготовленными на заводе. Условия завода позволяют применить все современные способы получения высокопрочного бетона. Однако

для водонепроницаемости облицовки необходимо, чтобы швы блочной кладки были также водонепроницаемыми.

Щит при своей проходке оставляет за собой облицовку в виде кольцевой кладки из блоков, которая по внешнему диаметру равна внутреннему диаметру щита. Следовательно по мере выхода из щита, облицовка ни на что не опирается и отделена от грунта воздушным кольцевым промежутком.

Во избежание просадки облицовки или вывалов грунта, угрожающих тоннелю разрушением в результате возникновения горного давления, за облицовку производится нагнетание цементного раствора. Однако, даже при самом тщательном выполнении нагнетания весьма обеспечить всестороннее равномерное заполнение воздушного промежутка. Кроме того, сам цементный раствор, в виду излишка в нем воды, обладает низкими качествами водонепроницаемости.

Самый процесс нагнетания, с точки зрения прочности является совершенно лищней операцией, так как образуемая нагнетанием неравномерная корка цементного камня нигде в расчетах не учитывается.

Для получения облицовки тоннеля наибольщей водонепроницаемости и прочности известно применение вибро-прессования бетона в замкнутой коробке с электропрогревом его. Для применения вибро-прессования необходимо пользоваться специально подобранным бетоном.

Подвижность бетона определяется его консистенцией. В производственных условиях образования тоннельных облицовок или подземных трубопроводов бетон подается в формы, замкнутые со всех сторон.

При таких обстоятельствах подача .осуществляется помощью бетононасоса, который .может не только подать бетон, но и создать в нем нужное внутреннее давление. Однако, при применении бетононасоса обязательным условием является приготовление литого бетона. Такой бетон требует излишнего расхода цемента и после отвердевания характеризуется пористостью. Образованию пор(воздущных

или водяных) способствует излишек воды в бетоне. Применяя в укладке вибро-прессование для достижения большей плотности бетона необходимо, чтобы в оболочках форм имелось достаточное количество щелей или отверстий, через которые вода могла бы свободно просачиваться, задерживая раствор.

В таких случаях применяются особые ткани, которые помещаются между оболочкой формы и бетоном; , однако, в этих случаях необходимо производить распалубку до начала схватывания бетона, а это легко осуществить на заводе и трудно в условиях производства. При выполнении облицовки тоннелей из вибро-прессованного бетона трудно рассчитывать на существенное изменение консистенции в результате инъекции раствора в случайные трещины породы тоннеля (которых может и не бытЬ) или в грунт. Кроме того в результате вибро-прессования пластичного бетона создается серьезная угроза расслоения бетона, и самый бетон получается недостаточно плотным.

Необходимо также отметить некоторые трудности транспортировки бетона бетононасосом при крупном щебне.

Наконец, неудобства создаются изза периодичности подачи самого бетона, в результате чего после каждой порции подачи на объем бетонировки необходима промывка всех труб (с выкидкой излищне поданного бетона). Бетононасос же хорошо работает лишь при длительной непрерывной подаче.

При применении предложенного щита имеется в виду использовать жесткий бетон, который характеризуется малым количеством воды. Однако, его подвижность вполне доста точна, когда на него воздействует вибрация. Здесь нет необходимости ориентироваться на породу и на поглощение ею воды (что вообще сомнительно), так как в щели породы, если такие есть, будет нагнетаться раствор, а не вода. При длительном вибрировании жесткого бетона нет опасности расслаивания. Транспорт такого бетона легко осуществляется

ленточным транспортером и вибрирующими шнеками.

Еще в больщей степени все сказанное относится к бетонированию облицовки в щите при средних и мягких породах. В предлагаемой схеме бетон в запрессованном состоянии укладывается непосредственно на грунте и его жесткость служит гарантией, препятствующей смещению бетона с грунтом.

Указанные недостатки обыкновенных щитовых работ устраняются предлагаемым щитом.

Устройство и оборудование щита допускает производить не только одновременную и независимую выемку породы и продвижение щита, но и бетонировку оолицовки в виде непрерывной бетонной или железобетонной оболочки из вибро-прессованного бетона. Для образования облицовки жесткий бетон подают в разжиженном вибрацией состоянии в пространство облицовки и по заполнении его прессуют.

В период прессования вибрация еще продолжается и этим обеспечивается интенсивное и равномерное уплотнение бетона. В это время кольцевое устройство щита, отделяющее бетон от породы, отодвигается, и бетон тем же прессующим давлением плотно прижимается к окружающей породе. Вибрация вскоре прекращается,а прессующее давление (в 8-10 атмосфер) поддерживается на все время ускоренного схватывания бетона, т.е. втечение 3-4 часов. Ускоренное схватывание осуществляется добавкой хлоркальция (2%) и интенсивным электропрогревом при температуре 60-70 .

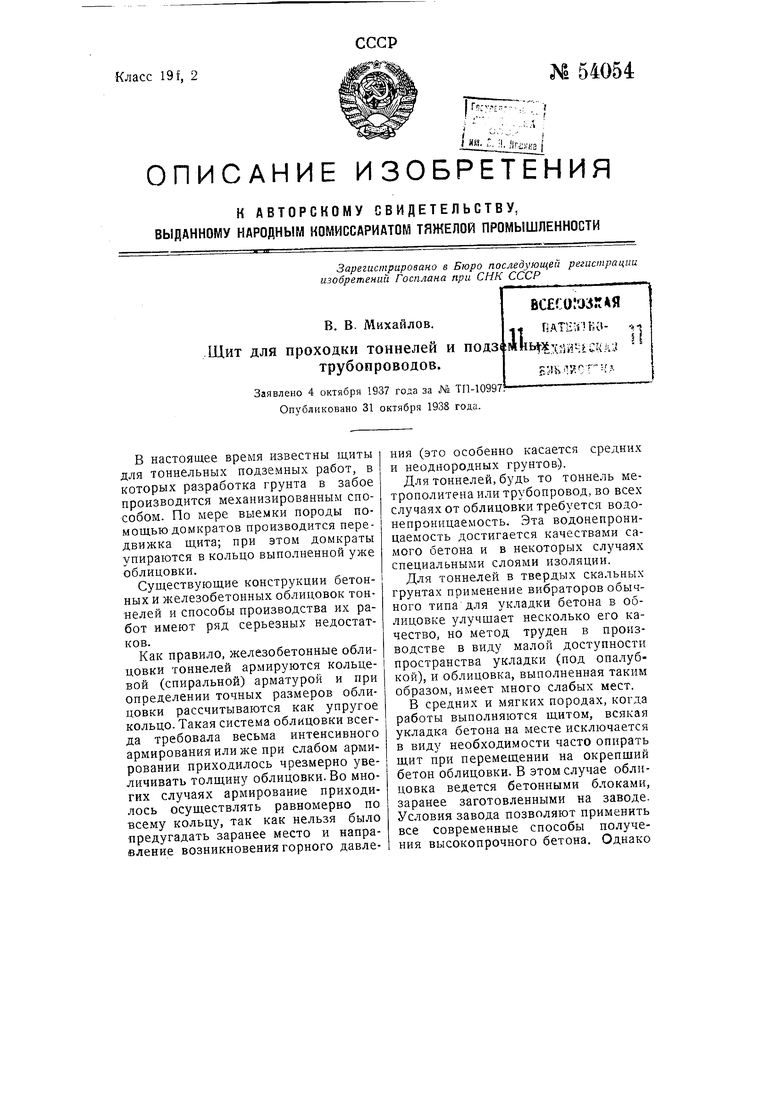

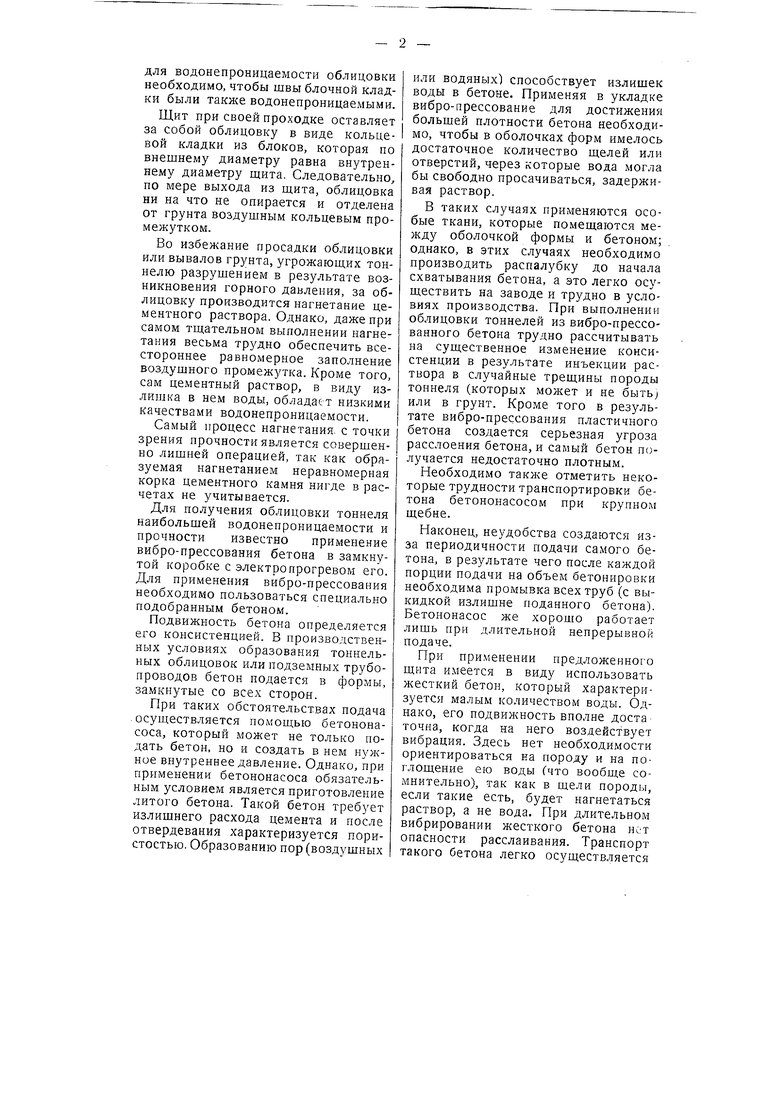

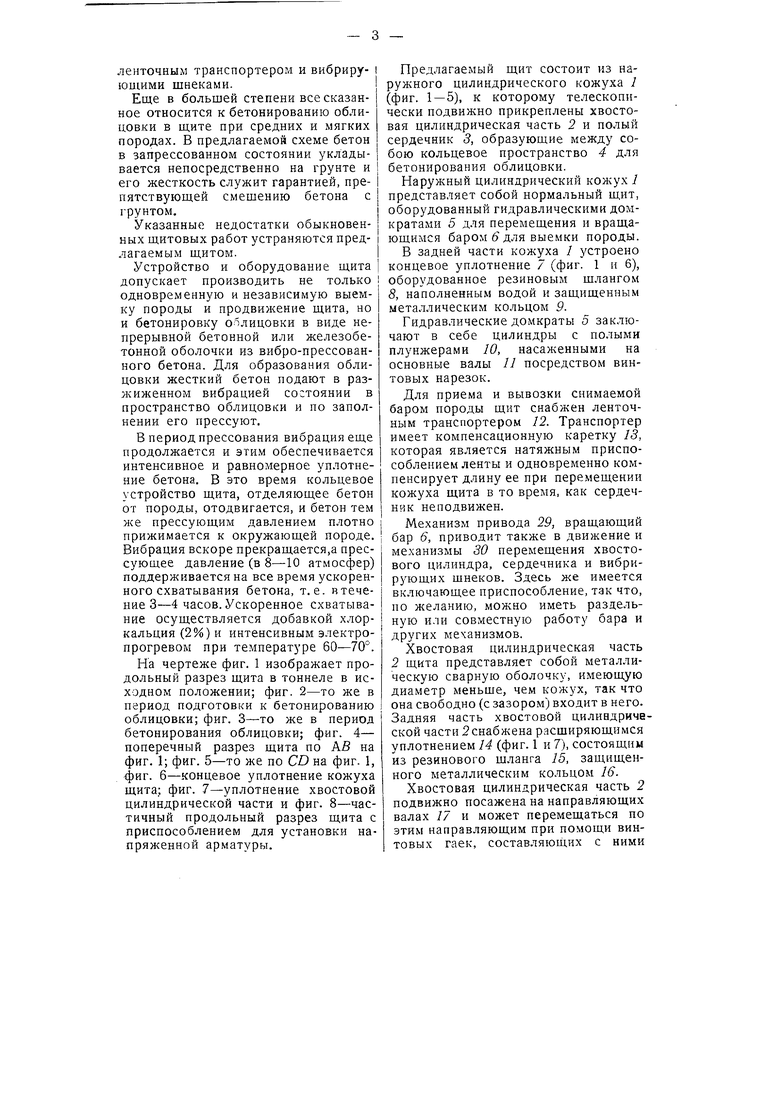

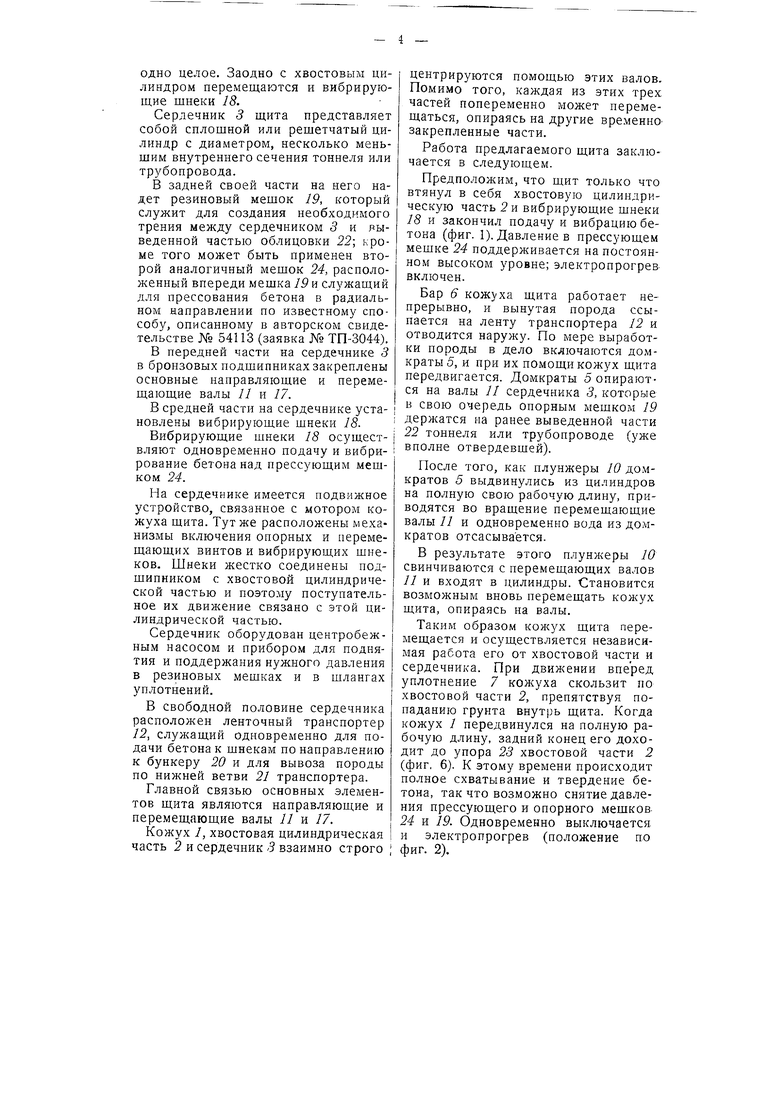

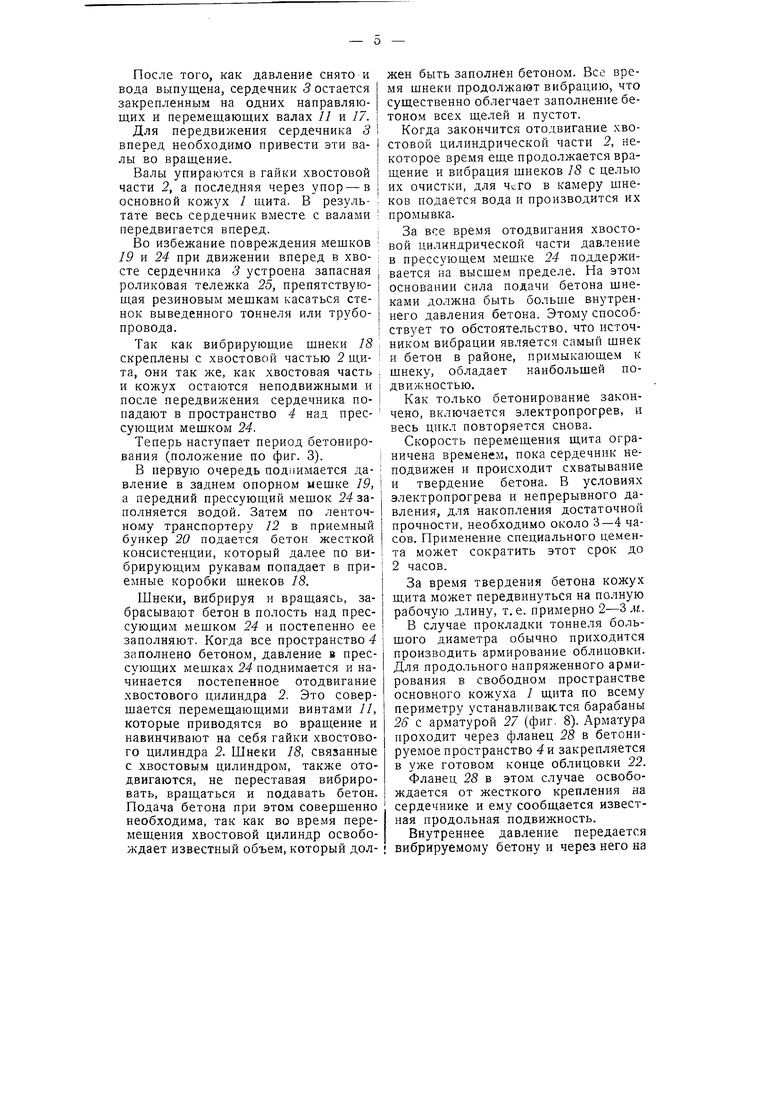

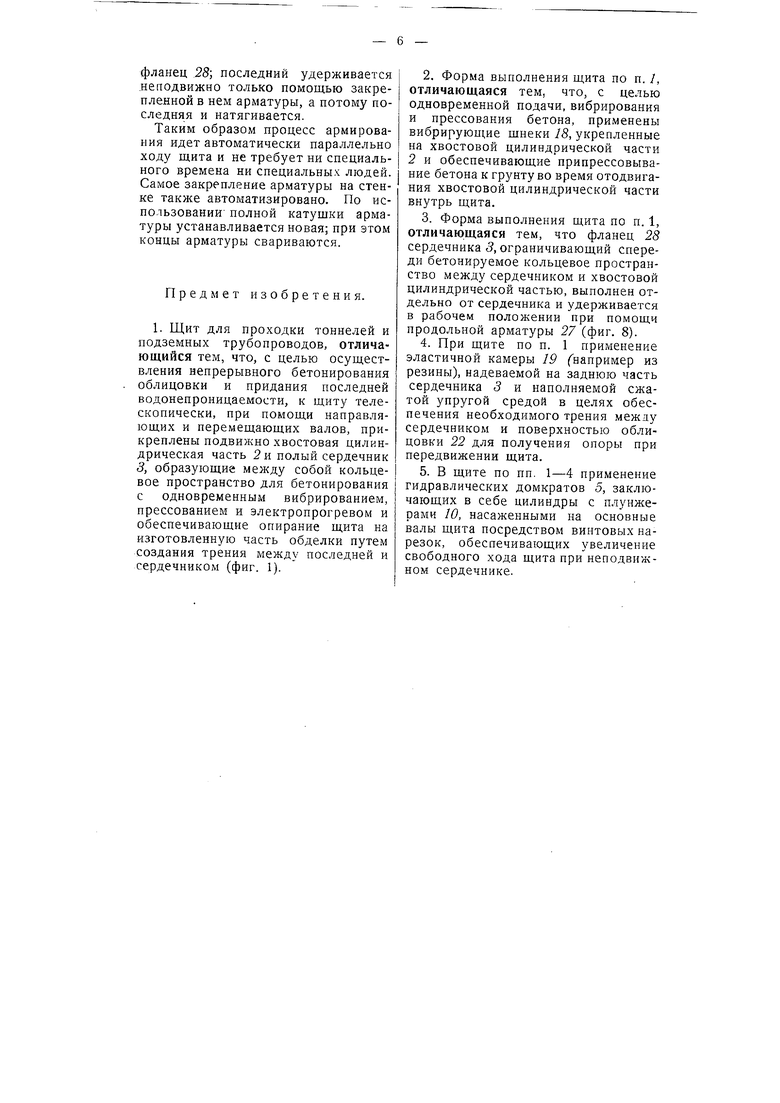

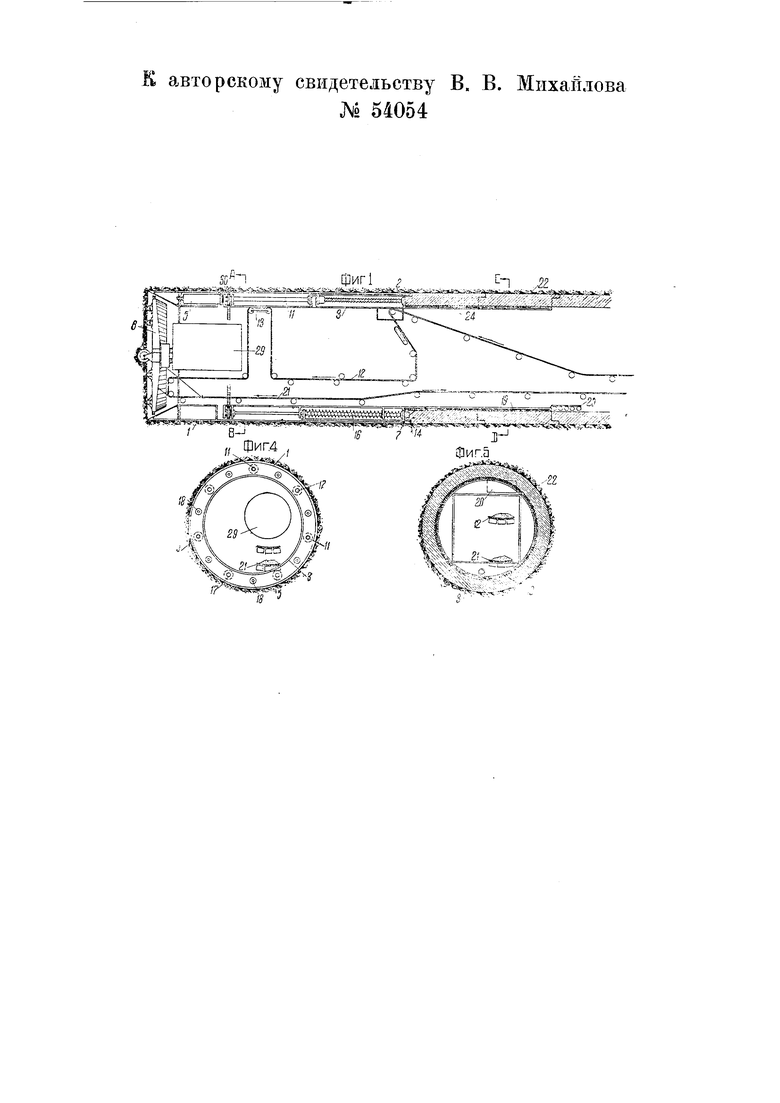

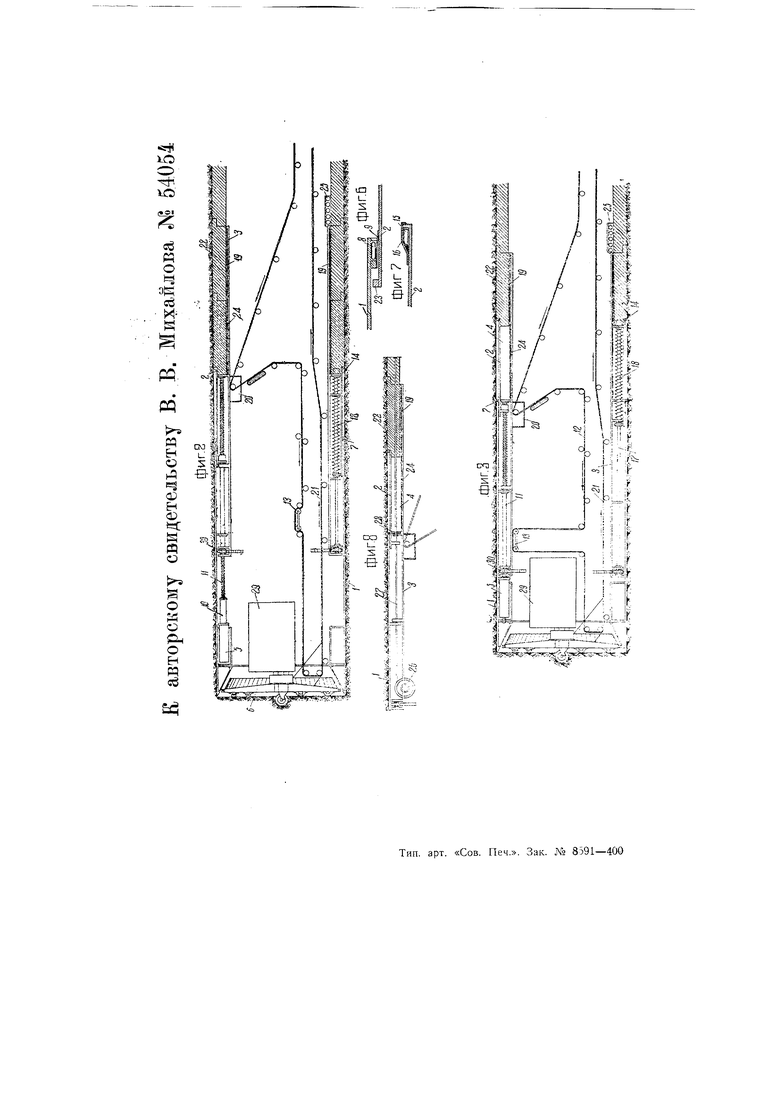

На чертеже фиг. 1 изображает продольный разрез щита в тоннеле в исходном положении; фиг. 2-то же в период подготовки к бетонированию облицовки; фиг. 3--то же в период бетонирования облицовки; фиг. 4- поперечный разрез щита по AS на фиг. 1; фиг. 5-то же по CD на фиг. 1, фиг. 6-концевое уплотнение кожуха щита; фиг. 7-уплотнение хвостовой цилиндрической части и фиг. 8-частичный продольный разрез щита с приспособлением для установки напряженной арматуры.

Предлагаемый щит состоит из наружного цилиндрического кожуха 1 (фиг. 1 - 5), к которому телескопически подвижно прикреплены хвостовая цилиндрическая часть 2 и полый сердечник 3, образующие между собою кольцевое пространство 4 для бетонирования облицовки.

Наружный цилиндрический кожух / представляет собой нормальный щит, оборудованный гидравлическими домкратами 5 для перемещения и вращающимся баром 5 для выемки породы.

В задней части кожуха / устроено концевое уплотнение 7 (фиг. 1 и 6), оборудованное резиновым щлангом 8, наполненным водой и защищенным металлическим кольцом 9.

Гидравлические домкраты 5 заключают в себе цилиндры с полыми плунжерами 10, насаженными на основные валы // посредством винтовых нарезок.

Для приема и вывозки снимаемой баром породы щит снабжен ленточным транспортером 12. Транспортер имеет компенсационную каретку /5, которая является натяжным приспособлением ленты и одновременно компенсирует длину ее при перемещении кожуха щита в то время, как сердечник неподвижен.

Механизм привода 29, вращающий бар 6 приводит также в движение и механизмы 30 перемещения хвостового цилиндра, сердечника и вибрирующих шнеков. Здесь же имеется включающее приспособление, так что, по желанию, можно иметь раздельную или совместную работу бара и других механизмов.

Хвостовая цилиндрическая часть 2 щита представляет собой металлическую сварную оболочку, имеющую диаметр меньще, чем кожух, так что она свободно (с зазором) входит в него. Задняя часть хвостовой цилиндрической части 2снабл ена расширяющимся уплотнением 14 (фиг. 1 и 7), состоящим из резинового щланга 15, защищенного металлическим кольцом 16.

Хвостовая цилиндрическая часть 2 подвижно посажена на направляющих валах 17 и может перемещаться по этим направляющим при помощи винтовых гаек, составляюш,их с ними

ОДНО целое. Заодно с хвостовым цилиндром перемещаются и вибрирующие щнеки 18.

Сердечник 3 щита представляет собой сплошной или рещетчатый цилиндр с диаметром, несколько меньшим внутреннего сечения тоннеля или трубопровода.

В задней своей части на него надет резиновый мешок 19, который служит для создания необходимого трения между сердечником 3 и выведенной частью облицовки 22; кроме того может быть применен второй аналогичный мешок 24, расположенный впереди мешка 19 и служащий для прессования бетона в радиальном направлении по известному способу, описанному в авторском свидетельстве № 54113 (заявка № ТП-3044).

В передней части на сердечнике 3 в бронзовых подшипниках закреплены основные направляющие и перемещающие валы 11 и 17.

В средней части на сердечнике установлены вибрирующие шнеки /5.

Вибрирующие шнеки 18 осуществляют одновременно подачу и вибрирование бетона над прессующим мещком 24.

На сердечнике имеется подвижное устройство, связанное с мотором кожуха щита. Тут же расположены механизмы включения опорных и перемещающих винтов и вибрирующих шнеков. Шнеки жестко соединены подшипником с хвостовой цилиндрической частью и поэтому поступательное их движение связано с этой цилиндрической частью.

Сердечник оборудован центробежным насосом и прибором для поднятия и поддержания нужного давления в резиновых мешках и в шлангах уплотнений.

В свободной половине сердечника расположен ленточный транспортер 12, служащий одновременно для подачи бетона к шнекам по направлению к бункеру 20 и для вывоза породы по нижней ветви 21 транспортера.

Главной связью основных элементов щита являются направляющие и перемещсчющие валы П и 17.

Кожух /, хвостовая цилиндрическая часть 2 и сердечник 3 взаимно строго

центрируются помощью этих валов, Помимо того, каждая из этих трех частей попеременно может перемещаться, опираясь на другие временнозакрепленные части.

Работа предлагаемого щита заключается в следующем.

Предположим, что щит только что втянул в себя хвостовую цилиндрическую часть 2 и вибрирующие шнеки 18 и закончил подачу и вибрацию бетона (фиг. 1). Давление в прессующем мешке 24 поддерживается на постоянном высоком уровне; электропрогрев включен.

Бар 6 кожуха щита работает непрерывно, и вынутая порода ссыпается на ленту транспортера 12 и отводится наружу. По мере выработки породы в дело включаются домкраты 5, и при их помощи кожух щита передвигается. Домкраты 5 опираются на валы 11 сердечника 5, которые в свою очередь опорным мешко.м 19 держатся на ранее выведенной части 22 тоннеля или трубопроводе (уже вполне отвердевшей).

После того, как плунжеры 10 домкратов 5 выдвинулись из цилиндров на полную свою рабочую длину, приводятся во вращение перемещающие валы // и одновременно вода из домкратов отсасывается.

В результате этого плунжеры 10 свинчиваются с перемещающих валов 11 и входят в цилиндры. Становится возможным вновь перемещать кожух щита, опираясь на валы.

Таким образом кожух щита перемещается и осуществляется независимая работа его от хвостовой части и сердечника. При движении вперед уплотнение 7 кожуха скользит но хвостовой части 2, препятствуя попаданию грунта внутрь щита. Когда кожух / передвинулся на полную рабочую длину, задний конец его доходит до упора 23 хвостовой части 2 (фиг, 6). К этому времени происходит полное схватывание и твердение бетона, так что возможно снятие давления прессующего и опорного мешков 24 и 19. Одновременно выключается и электропрогрев (положение по фиг. 2).

После того, как давление снято и вода выпущена, сердечник 5 остается закрепленным на одних направляющих и перемещающих валах // и 17.

Для передвижения сердечника 3 вперед необходимо привести эти валы во вращение.

Валы упираются в гайки хвостовой части 2, а последняя через упор - в основной кожух / щита. В результате весь сердечник вместе с валами передвигается вперед.

Во избежание повреждения мешков 19 и 24 при движении вперед в хвосте сердечника 3 устроена запасная роликовая тележка 25, препятствующая резиновым мешкам касаться стенок выведенного тоннеля или трубопровода.

Так как вибрирующие шнеки /S скреплены с хвостовой частью 2 щита, они так же, как хвостовая часть и кожух остаются неподвижными и после передвижения сердечника попадают в пространство 4 над прессующим мешком 24.

Теперь наступает период бетонирования (положение по фиг. 3).

В первую очередь поднимается давление в заднем опорном мешке 19, а передний прессующий мешок 24 заполняется водой. Затем по ленточному транспортеру 12 в приемный бункер 20 подается бетон жесткой консистенции, который далее по вибрирующим рукавам попадает в приемные коробки шнеков 18.

Шнеки, вибрируя и вращаясь, забрасывают бетон в полость над прессующим мешком 24 и постепенно ее заполняют. Когда все пространство 4 заполнено бетоном, давление в прессующих мешках 24 поднимается и начинается постепенное отодвигание хвостового цилиндра 2. Это соверщается перемещающими винтами //, которые приводятся во вращение и навинчивают на себя гайки хвостового цилиндра 2. Шнеки 18, связанные с хвостовым цилиндром, также отодвигаются, не переставая вибрировать, вращаться и подавать бетон. Подача бетона при этом соверщенно необходима, так как во время перемещения хвостовой цилиндр освобождает известный объем, который должен быть заполнен бетоном. Все время шнеки продолжают вибрацию, что существенно облегчает заполнение бетоном всех щелей и пустот.

Когда закончится отодвигание хвостовой цилиндрической части 2, некоторое время еще продолжается вращение и вибрация шнеков 18 с целью их очистки, для в камеру шнеков подается вода и производится их промывка.

За все время отодвигания хвостовой цилиндрической части давление в прессующем мешке 24 поддерживается на высшем пределе. На этом основании сила подачи бетона щнеками должна быть больше внутреннего давления бетона. Этому способствует то обстоятельство, что источником вибрации является самый шнек и бетон в районе, примыкающем к щнеку, обладает наибольшей подвил ностью.

Как только бетонирование закончено, включается электропрогрев, и весь цикл повторяется снова.

Скорость перемещения щита ограничена временем, пока сердечник неподвижен и происходит схватывание и твердение бетона. В условиях электропрогрева и непрерывного давления, для накопления достаточной прочности, необходимо около 3-4 часов. Применение специального цемента может сократить этот срок до 2 часов.

За время твердения бетона кожух щита может передвинуться на полную рабочую длину, т.е. примерно 2-3 м.

В случае прокладки тоннеля большого диаметра обычно приходится производить армирование облицовки. Для продольного напряженного армирования в свободном пространстве основного кожуха / щита по всему периметру устанавливаются барабаны 26 с арматурой 27 (фиг. 8). Арматура проходит через фланец 28 в бетонируемое пространство 4 и закрепляется в уже готовом конце облицовки 22.

Фланец 28 в этом случае освобождается от жесткого крепления на сердечнике и ему сообщается известная продольная подвижность.

Внутреннее давление передается вибрируемому бетону и через него на

фланец 28; последний удерживается деаодвижно только помощью закрепленной в нем арматуры, а потому последняя и натягивается.

Таким образом процесс армирования идет автоматически параллельно ходу щита и не требует ии специального времена ни специальных людей. Самое закрепление арматуры на стенке также автоматизировано. По использовании полной катушки арматуры устанавливается новая; при этом концы арматуры свариваются.

Предмет изобретения.

1. Щит для проходки тоннелей и подземных трубопроводов, отличающийся тем, что, с целью осуществления непрерывного бетонирования облицовки и придания последней водонепроницаемости, к щиту телескопически, при помощи направляющих и перемещающих валов, прикреплены подвижно хвостовая цилиндрическая часть 2 и полый сердечник 3, образующие между собой кольцевое пространство для бетонирования с одновременным вибрированием, прессованием и электропрогревом и обеспечивающие опирание щита на изготовленную часть обделки путем создания трения между последней и сердечником (фиг. 1).

2.Форма выполнения щита по п. 7, отличающаяся тем, что, с целью одновременной подачи, вибрирования и прессования бетона, применены вибрирующие шпеки 18, укрепленные на хвостовой цилиндрической части 2 и обеспечивающие припрессовывание бетона к грунту во время отодвигания хвостовой цилиндрической части внутрь щита.

3.Форма выполнения щита по п. 1, отличающаяся тем, что фланец 28 сердечника 5, ограничивающий спереди бетонируемое кольцевое пространство между сердечником и хвостовой цилиндрической частью, выполнен отдельно от сердечника и удерживается в рабочем положении при помощи продольной арматуры 27 (фиг. 8).

4.При щите по п. 1 применение эластичной камеры 19 (например из резины), надеваемой на заднюю часть сердечника 5 и наполняемой сжатой упругой средой в целях обеспечения необходимого трения между сердечником и поверхностью облицовки 22 для получения опоры при передвижении щита.

5.В щите по пп. 1-4 применение гидравлических домкратов 5, заключающих в себе цилиндры с плунжерами 10, насаженными на основные валы щита посредством винтовых нарезок, обеспечивающих увеличение свободного хода щита при неподвижном сердечнике.

авторскому свидетельству В. В. Михайлова

№ 54054

| название | год | авторы | номер документа |

|---|---|---|---|

| Передвижное устройство для бетонирования трубопроводов и тому подобных сооружений | 1937 |

|

SU54114A1 |

| Устройство для бетонирования облицовок тоннелей и шахт, трубопроводов и тому подобных сооружений | 1939 |

|

SU58588A1 |

| Способ бетонирования | 1937 |

|

SU53990A1 |

| СПОСОБ ВОЗВЕДЕНИЯ БЕТОННОЙ ОБЛИЦОВКИ ТОННЕЛЕЙ | 1936 |

|

SU54113A1 |

| СПОСОБ ЩИТОВОЙ ПРОХОДКИ ТОННЕЛЯ | 2008 |

|

RU2383738C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ПОДЗЕМНОГО СООРУЖЕНИЯ ИЗ МОНОЛИТНО-ПРЕССОВАННОГО БЕТОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2166089C1 |

| Щит с прессующим и опалубочным устройствами | 1961 |

|

SU141178A1 |

| СПОСОБ СООРУЖЕНИЯ МОНОЛИТНОЙ БЕТОННОЙ ОБДЕЛКИ ТОННЕЛЯ | 1991 |

|

RU2030584C1 |

| Способ сооружения обделки тоннеля из монолитного пресс-бетона | 1987 |

|

SU1469149A1 |

| Способ изготовления предварительно напряженных железобетонных элементов | 1944 |

|

SU72324A1 |

ФИГ1 Л

ffJi : V ::b-j aL& i a.:. - ; - .-, ..,

- ----:г ::г - - 1 I , I- , л t-.y Si -f:: .- KS№ffX CKf.tt,t -- -

113/ 1

2 й:г- -. ,

,.-ifi;.X

,-:;

Авторы

Даты

1938-01-01—Публикация

1937-10-04—Подача