Высокая стоимость напорных тоннелей, сложность и разнообразие требующихся для их сооружения работ выдвинули в практику строителей ряд рационализаторских предложений как в отношении улучшения условий статической работы облицовки, так и в отношении производства работ, несомненно дающих значительный экономический эффект.

В настоящее время при проведении тоннеля в городах трещиноватых, но без наличия горного давления, даже при сравнительно небольших напорах пропускаемой по тоннелю воды, облицовку их приходится выполнять в виде бетонной или железобетонной трубы с внутренним торкретным слоем.

Стенки этой трубы нагружаются внутренним давлением воды и, в случае наличия слабых пород, горным давлением. Внутреннее давление при обычных расчетах считается равномерно распределенным по внутренней поверхности облицовки. Горное давление может иметь как вертикальное, так и несколько отклоняющееся по вертикали направление. В слабых породах может иметь место боковое и, в особо редких случаях, активное давление породы, направленное снизу вверх.

Практика сооружения ряда тоннелей показала, что даже вертикальное горное давление при круговом профиле выработки в скальных трещиноватых породах - явление сравнительно редкое, встречающееся при особо разрушенных породах или неблагоприятных чередованиях скальных и глинистых пород.

Таким образом обычно принимаемое в расчетах горное давление, определяемое даже экспериментальным путем на одном из участков направляющего хода и распространяемое на соседние, скорее идет в запас прочности, чем в уточнение расчета.

Этим и объясняется, что в современной практике стал применяться метод расчета, не учитывающий действия горного давления (для скальных пород). Все дальнейшие рассуждения относятся, в первую очередь, именно, к этому случаю отсутствия горного давления.

Как известно из результатов расчетов и практики строительства напорных тоннелей, с уменьшением коэфициента упругости пород значительно возрастают напряжения в облицовке. Для сохранения величины напряжений в допустимых пределах приходится увеличивать размеры облицовки. Это значительно ухудшает использование материала облицовки вследствие уменьшения передачи давления окружающей породе и вследствие увеличения неравномерности распределения напряжений по сечениям. Еще более неблагоприятны условия работы облицовки в породах, имеющих контактные трещины или меняющих свой коэфициент упругости в пределах одного или близких сечений тоннеля. В этом случае пришлось бы еще значительно увеличивать размеры облицовки.

Известным шагом вперед в деле рационализации типа облицовок тоннелей в слабых породах является укрепление цементацией окружающей породы. При этом цементный раствор нагнетается в породу после возведения облицовки.

Кроме укрепления породы цементация преследует цель получить более плотное прилегание облицовки к породе для более совершенной передачи внутреннего давления породе, а также получить предварительное всестороннее сжатие облицовки, облегчающее работу ее на растяжение внутренним давлением.

Этот способ укрепления пород требует значительных затрат как на бурение, так и непосредственно на нагнетание раствора, которое может производиться лишь после окончания бетонирования, что вызывает необходимость включения еще одного цикла работ в процесс сооружения тоннеля. Кроме того этот способ не может дать желаемого результата, особенно в получении предварительного сжатия облицовки.

Предлагалось также возводить облицовки путем нагнетания раствора за опалубку с целью создать обжатие облицовки породой после раскружаливания. При этом в выработке тоннеля следует предварительно установить поперечные железобетонные кольца, служащие опорами для кольцевой опалубки и закрывающие пространство между опалубкой и породой с торца. В пространство между опалубкой и поверхностью породы черед отверстия должен подаваться жидкий раствор под давлением, несколько превышающим ожидаемое внутреннее рабочее давление в тоннеле. Бетон должен оставаться под давлением до затвердевания. Этим имеется в виду создать внешнее избыточное давление породы на кольцо, которое после заполнения тоннеля водой понижает или совершенно уравновешивает действие внутреннего рабочего давления на облицовку тоннеля.

Недостаток этого предложения заключается в том, что поддерживать обжатие породы путем нагнетания раствора вряд ли возможно, так как после начала схватывания раствор, переставая обладать свойством жидкости, уменьшает свой объем вследствие усадки, а следовательно, уменьшает и обжатие со стороны породы. Как усадка, так и выдавливание еще не окрепшего бетона или раствора в отдельные трещины пород может свести на нет начальное обжатие.

Дальнейшая рационализации возведения облицовки напорных тоннелей заключается в применении напряженно-армированной бетонной облицовки. Последовательность проводимых работ по этому способу следующая. Под прикрытием защитного свода, близ его внутренней поверхности, подвешиваются стальные тросы, свободно помещенные в тонкие железные трубки, изогнутые по кольцу. После установки ряда колец они бетонируются таким образом, что часть их у горизонтального диаметра остается не закрытой бетоном. К этой части подходит оголовок поршня гидравлического домкрата, который сообщает тросу необходимое натяжение. Таким путем бетон основной облицовки обжимается. Напряженное состояние закрепляется нагнетанием в трубки раствора.

Отрицательной стороной этого типа облицовки является некоторая неопределенность влияния обжима тросами нижней части кольца, благодаря плотному прилеганию ее к породе, также трудности производства работ, требующего дорогого домкратного оборудования, значительного количества стальных тросов и т.д.

Несмотря на перечисленные недостатки, мысль о переводе работы бетона от растяжения к сжатию и применение в качестве арматуры высокосортной стали безусловно целесообразно и вполне себя оправдала в практике сборных конструкций. Как известно, основная причина целесообразности напряженно-армированного бетона заключается в возможности полного использования работы как железа, так и бетона, чего не представляется возможным достигнуть при обычном армировании.

Учитывая сложность производства работ по сооружению вышеописанной напряженно-армированной облицовки, ниже предлагается дальнейшее развитие идеи исключения работы бетона на растяжение, но значительно более совершенным способом.

Основная особенность предложенного способа заключается в том, что после заполнения бетоном пространства между кольцевой опалубкой и горной породой этот бетон выдерживают под давлением, осуществляемым через кольцевую опалубку и направленным в сторону окружающей горной породы. Давление на бетон поддерживается до получения достаточной прочности его.

Для закрытия кольцевого пространства между породой и опалубкой с торца могут быть применены железобетонные кольца (известные из вышеотмеченного способа).

Бетон может подаваться за кольцевую опалубку путем нагнетания под давлением и с применением вибрации и нагревания бетона. Таким образом в предложенном способе бетонирования облицовки используется элемент известного и весьма эффективного способа изготовления труб и тому подобных частей сооружений при помощи прессования и вибрирования бетона. В этом известном способе изготовления трубчатых частей сооружений обычно применяется резиновый чехол, который надевается на внутреннюю жесткую опалубку и служит для передачи давления на бетон, заключенный между внутренней опалубкой с чехлом и наружной опалубкой трубы. Давление в чехле осуществляется путем нагнетания воды между внутренней жесткой опалубкой и чехлом. Прессование, вибрирование и нагревание бетона во время схватывания и твердения имеет целью получить бетон высокой прочности при быстром твердении.

Предложенный способ возведения облицовки тоннеля имеет целью не только получить прессованный бетон высокого качества, как в известном способе изготовления труб, но и произвести упругое обжатие окружающей горной породы, которое происходит в период поднятия давления в укладываемой бетонной массе. Возвращение упругих деформаций породы позволяет придать бетону начальное сжатие, исключить или уменьшить до желаемой величины растягивающие напряжения в период эксплоатации сооружения и заменить толстую бетонную облицовку с торкретным слоем тонкой без торкретного слоя. Так как при такой облицовке порода будет испытывать значительные напряжения, надежный эффект будет получаться в тех породах, в которых с течением времени не будет происходить уничтожения начального давления, т.е. почти во всех, даже сильно нарушенных, скальных породах и крепких конгломератах.

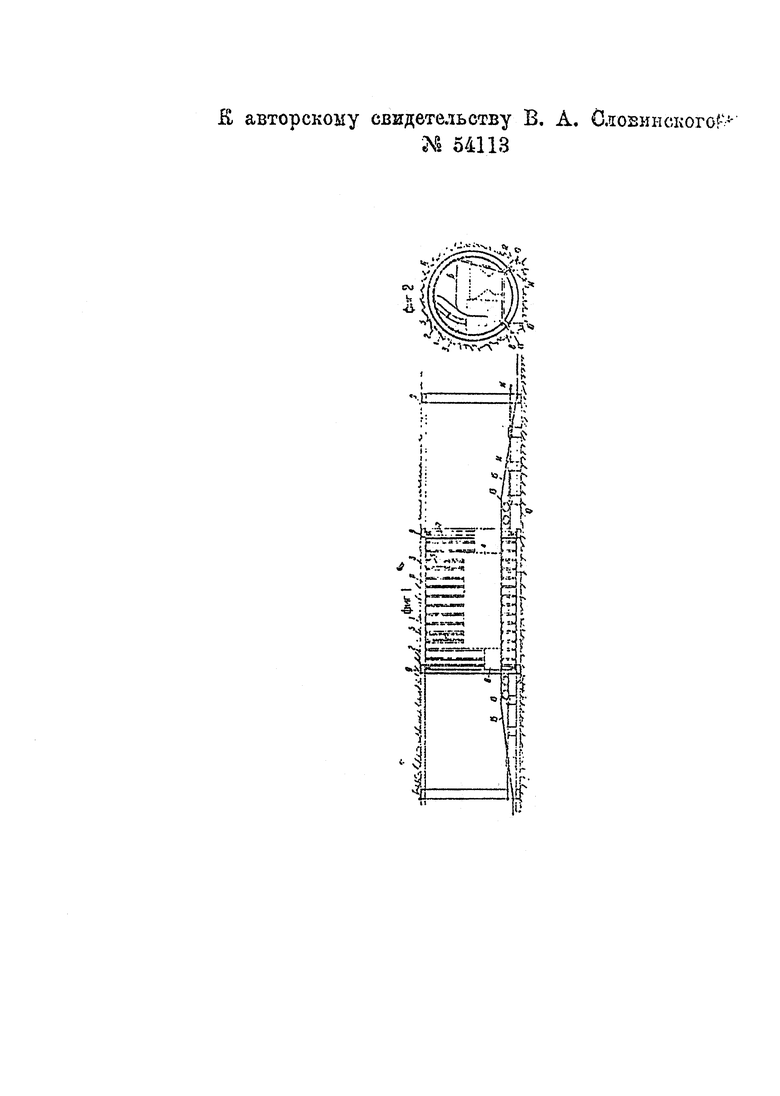

На чертеже фиг. 1 и 2 изображают общую схему примерного устройства для осуществления способа в продольном и поперечном разрезах.

Внутренняя цилиндрическая опалубка устройства состоит из металлической обшивки 1, укрепленной на кольцах жесткости 3 и эластичного (резинового) чехла 2, надетого на обшивку 1. Эта опалубка устанавливается между железобетонными кольцами 9.

Эти кольца предварительно бетонируются в тоннеле через 5-6 м и служат для уплотнения пространства между породой и чехлом 2 со стороны забоя. Кроме того бетонируются столбики 10, служащие опорами для рельсов 14.

Устройство устанавливается таким образом, что задняя его часть несколько заходит на уже законченную часть облицовки или, вернее, на заднее кольцо 9, а передняя находится на средине переднего кольца. Пространство 11, оставленное для заполнения бетона, изолируется специальными приспособлениями с металлическими кольцами, поднимающими и прижимающими выпуски резины к внутренней поверхности бетонного кольца 9.

Кольцевое пространство 11 заполняется бетоном. Подача бетона требует достаточно совершенной механизации, чтобы в срок до начала схватывания произвести все операции как по загрузке, так и обжатию бетона и породы.

Полагая, что начало схватывания может быть через 1,5 часа и учитывая непредвиденные задержки, предполагается, что загрузка должна производиться в 1 час. Для загрузки устанавливаются бетононасосы 4 с трубопроводами 5. Некоторый потребный для удовлетворительной работы насоса избыток раствора будет при обжатии заполнять трещины пород и, таким образом, заменит действие нагнетания раствора за обычную облицовку тоннеля.

При укладке бетона предполагается периодический пуск вибраторов на сроки в несколько секунд для заполнения бетоном всех впадин, щелей и переборов породы.

После заполнения кольцевого пространства 11 бетоном и герметического закрытия задвижек у мест загрузки бетона предполагается создавать поднятие давления (в заполненном бетоном пространстве) помощью нагнетания через ряд трубок цементного раствора или цементного молока под давлением 8-10 атм. через трубопроводы 6. Раствор заполняет пустоты, не заполненные бетоном, и в то же время опрессовывает бетон и обжимает породу. Подъем и спуск давления повторяется несколько раз.

По истечении нескольких минут включаются установленные на обшивке агрегата вибраторы.

Через полминуты после пуска вибраторов нагнетание раствора прекращается и трубки, подающие раствор во избежание его схватывания, промываются.

Для длительного поддержания давления на бетон в продолжение дальнейших процессов и для отжатия из бетона излишней воды и раствора в трещины породы в пространство между резиновым чехлом 2 и металлической обшивкой 1 подается вода под давлением 8-10 атм. при помощи насоса 8 и трубопроводов 7.

В обжатом состоянии бетон выдерживается еще около 1 часа до начала схватывания, после чего начинается подогрев воды напорного пространства. В течение 1,5-2 часов температура от 12-20° поднимается до 85-95° и поддерживается такой в течение 4-5 часов, после чего в течение 1 часа снижается до нормальной в тоннеле. Таким образом бетон облицовки, обжатый давлением 8-10 атм., прогревается, что ускоряет нарастание прочности его.

Распалубка производится сразу же после окончания прогрева, тем более, что к этому времени облицовка не несет никакой нагрузки, кроме части собственного веса и внешнего давления от обжатия.

Распалубка производится выпуском части воды из чехла и освобождением уплотнительного металлического кольца, т.е. посадкой агрегата на катки 13.

Перемещение устройства производится электромотором бетононасосов, переключающимся на передачу к роликовым тележкам.

Для возможности совмещения работ по бетонированию с проходкой тоннеля устройство предусматривает пропуск вагонеток 12 по путям 15.

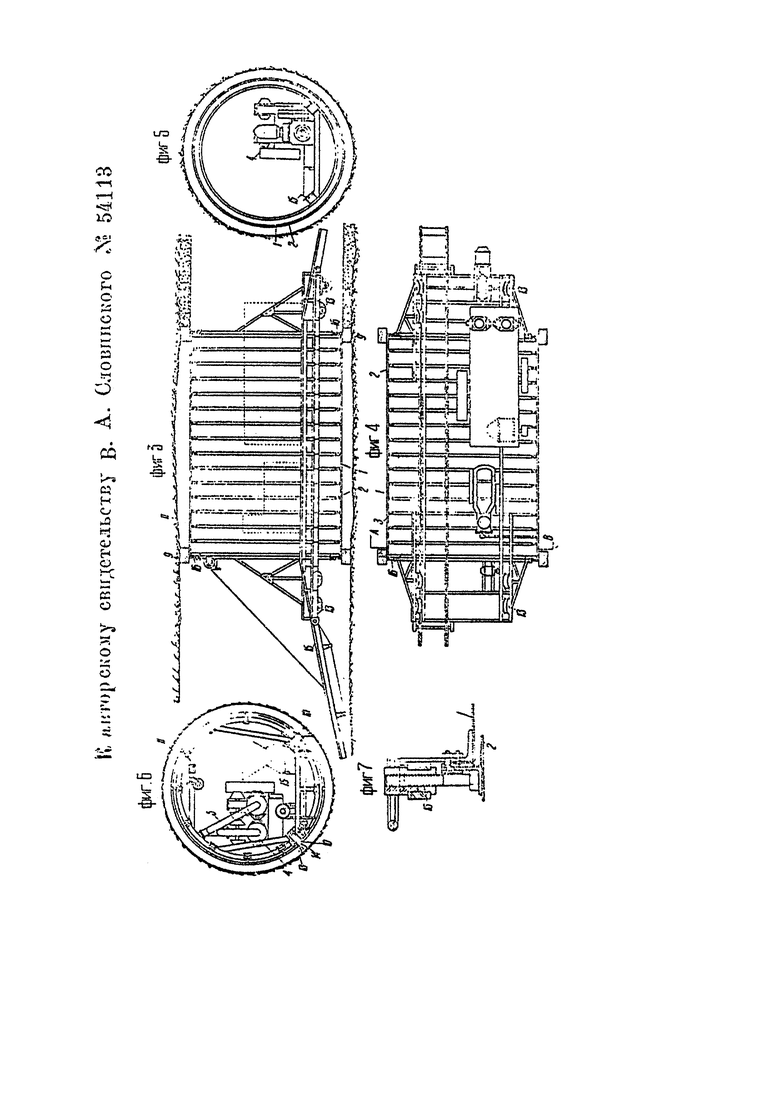

Фиг. 3-6 чертежа изображают схему устройства в более разработанном виде: фиг. 3 - вертикальный продольный разрез, фиг. 4 - горизонтальный продольный разрез, фиг. 5 - поперечный разрез по АВ на фиг. 4, фиг. 6 - вид сзади (по ходу устройства).

Цифровые обозначения, поставленные на этих фигурах, соответствуют обозначениям, поставленным на фиг. 1 и 2. Обозначением 16 отмечено домкратное приспособление, изображенное на отдельной фиг. 7 и служащее для уплотнения чехла на кольцах 9.

Для работ в слабых породах, не позволяющих произвести снятие крепей на срок заполнения бетона, все процессы остаются аналогичными описанным.

Для пород, в которых снятие крепей вызывает опасение из-за возможности появления вывалов, необходимо уменьшить пролет между поперечными кольцами 9 до 2-3 м устройством одного или двух вспомогательных колец из железобетона.

Так как в породах со значительным активным давлением до постановки эксперимента не вполне ясно влияние обжатия породы на бетон (пассивного отпора), в этом случае описанным устройством можно пользоваться, не рассчитывая на возможность уменьшения толщины облицовки обжатием ее породой.

Подача бетона к приспособлению для загрузки при бетонировании всех перечисленных типов облицовки и предполагается со специально устроенного передвижного бетонного завода помощью системы транспортеров, устанавливаемых по мере продвижения агрегата.

Описанное выше устройство для осуществления предложенного способа не является единственным и может быть выполнено, например, в виде жесткой раздвижной в радиальном направлении опалубки, если это окажется конструктивно выгодным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Щит для проходки тоннелей и подземных трубопроводов | 1937 |

|

SU54054A1 |

| Способ возведения обжатой тоннельной обделки | 1976 |

|

SU620616A1 |

| Способ возведения сейсмостойкой многослойной тоннельной обделки | 1987 |

|

SU1717832A1 |

| Проходческий агрегат | 1978 |

|

SU785499A1 |

| Устройство для бетонирования облицовок тоннелей и шахт, трубопроводов и тому подобных сооружений | 1939 |

|

SU58588A1 |

| СПОСОБ СООРУЖЕНИЯ ОБДЕЛКИ ТОННЕЛЯ | 2004 |

|

RU2277147C1 |

| СПОСОБ СООРУЖЕНИЯ СБОРНО-МОНОЛИТНОЙ КРЕПИ СТВОЛА ГОРНОГО ПРЕДПРИЯТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2631061C1 |

| ДВУХЪЯРУСНЫЙ ОДНОСВОДЧАТЫЙ ПЕРЕСАДОЧНЫЙ СТАНЦИОННЫЙ УЗЕЛ МЕТРОПОЛИТЕНА ГЛУБОКОГО ЗАЛОЖЕНИЯ | 1996 |

|

RU2131960C1 |

| СПОСОБ ВОЗВЕДЕНИЯ КОНСОЛИДИРУЮЩЕЙ ИЗОЛЯЦИОННОЙ СИСТЕМЫ "ПЕРЕМЫЧКА-ТАМПОНАЖНАЯ ЗАВЕСА" | 2018 |

|

RU2679212C1 |

| Способ возведения бетонной облицовки подземного сооружения | 1980 |

|

SU885565A1 |

1. Способ возведения бетонной облицовки тоннелей, в котором применяют кольцевую опалубку и пространство между этой опалубкой и окружающей горной породой заполняют бетоном, отличающийся тем, что бетон облицовки, до получения достаточной прочности его, выдерживают под давлением, осуществляемым через кольцевую опалубку и направленным в сторону окружающей породы, с целью получения сжимающих напряжений в облицовке, благодаря возвращению упругих деформаций породы.

2. Прием осуществления способа по п. 1, отличающийся тем, что до возведения облицовки в тоннеле устраивают железобетонные кольца, предназначенные закрывать пространство между кольцевой опалубкой и горной породой.

3. Прием осуществления способа по пп. 1 и 2, отличающийся тем, что бетон нагнетают за кольцевую опалубку под давлением и вибрируют его.

Авторы

Даты

1938-10-31—Публикация

1936-11-17—Подача