1

Изобретение относится к резиновой промышленности, в частности к разработке способа защиты резины из ненасыщенного каучука от действия озона.

Известен способ защиты резины из ненасыщенного каучука от действия озона обработкой поверхности резины антиозонантом и воском 1.

Известен также способ защиты резины из ненасыщенного каучука от действия озона обработкой поверхности резины галоидом 2.

Известные способы не обеспечивают необходимой стойкости резины к действию озона.

Кроме того, известные способы приводят к. снижению эластичности поверхности резины и изменению (повышению или снижению) прочностных свойств.

Цель изобретения состоит в увеличении стойкости резины из ненасыщенного каучука к действию озона без снижения эластичности поверхностного слоя и изменения прочностных свойств резины.

Поставленная цель достигается тем, что на поверхность резины (недовулканизованной или полностью свулканизованной) наносят натриевую соль трихлоруксусной кислоты с последующей термообработкой образцов при 80-150°С в течение 10-120 мин.

Натриевую соль трихлоруксусной кислоты наносят на поверхность резины как в виде

пасты, состоящей из соли и инертного наполнителя или пластификатора, так и погружением резины в насыщенный раствор соли или каким-либо другим способом.

Резина, используемая для обработки, может содержать или не содержать в своем составе химический антиозонант или воск.

Пример 1. Обработке подвергают как недовулканизованные, так и полностью свулканизованные резины на основе натурального - смокедшитс (резина А) и бутадиен-нитрильного - СКН-26 м (резина Н) каучуков.

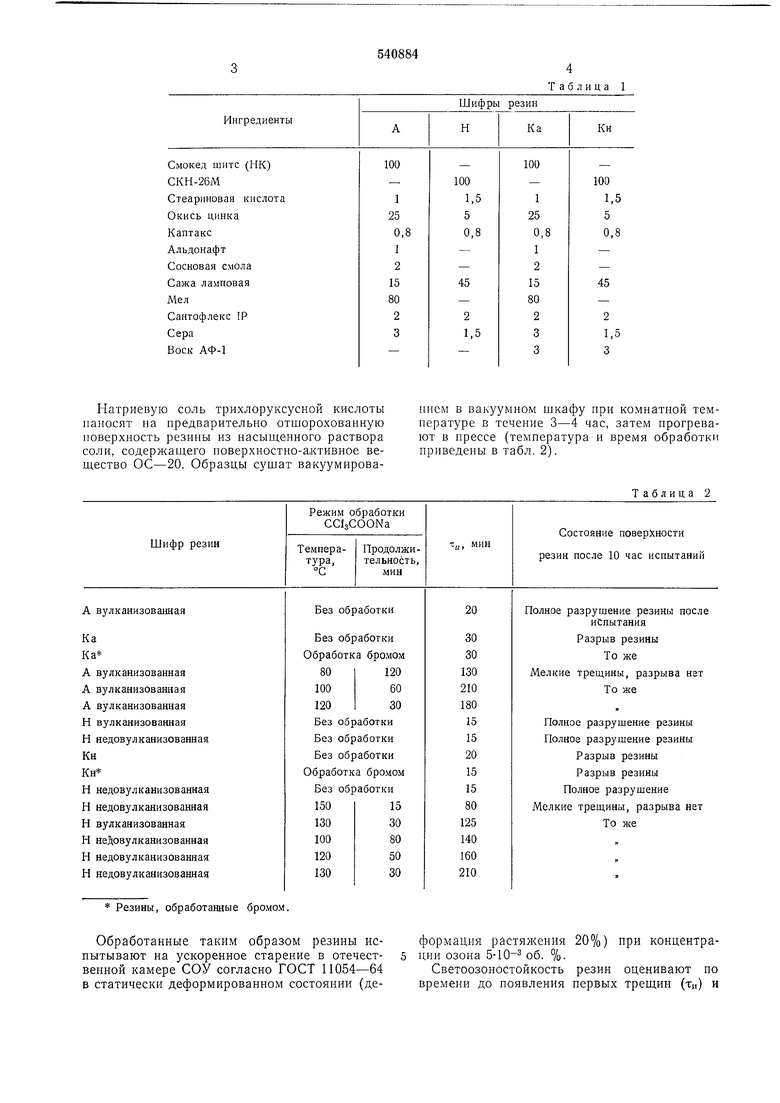

Рецептура резиновых смесей приведена в табл. 1.

Обрабатываемые резины содержат в своем составе химический антиозонант (сантофлекс JP), но не содержат воск.

Для сравнения испытывают резины, содержащие химический антиозонант - сантофлекс JP и воск АФ-1 и обработанные бромом. Одновременно приводят результаты по озоностойкости исходных необработанных резин, содержащих только сантофлекс JP(Ka), или смесь сантофлекса JP и воска АФ-1 (Кн).

Смеси вулканизуют в прессе в виде пластин толщиной Б 1 мм при температуре в течение 20 и 40 мин для смесей на основе НК и СКН-26М соответственно.

Неполная вулканизация резин производится при 143°С в течение 10 мпн.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2005 |

|

RU2279450C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ОЗОНОСТОЙКОЙ РЕЗИНЫ НА ОСНОВЕ БУТАДИЕННИТРИЛЬНОГО КАУЧУКА | 1995 |

|

RU2109773C1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 2000 |

|

RU2202566C2 |

| Вулканизуемая резиновая смесь на основе ненасышенного каучука | 1979 |

|

SU859396A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И ШИН | 2011 |

|

RU2478666C1 |

| УСТОЙЧИВАЯ К РАЗЛОЖЕНИЮ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2073694C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2007 |

|

RU2355718C2 |

| СТАБИЛИЗАТОР ДЛЯ РЕЗИН НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ | 1996 |

|

RU2121485C1 |

| АМИННЫЙ АНТИОКСИДАНТ ДЛЯ РЕЗИН | 2008 |

|

RU2385335C1 |

| Вулканизуемая резиновая смесь | 1982 |

|

SU1073256A1 |

Натриевую соль трихлоруксусной кислоты наносят на нредварительно отшорохованную новерхность резины нз насыщенного раствора соли, содержащего новерхностно-активное вещество ОС-20. Образцы сушат вакуумирова Резины, обработанные бромом.

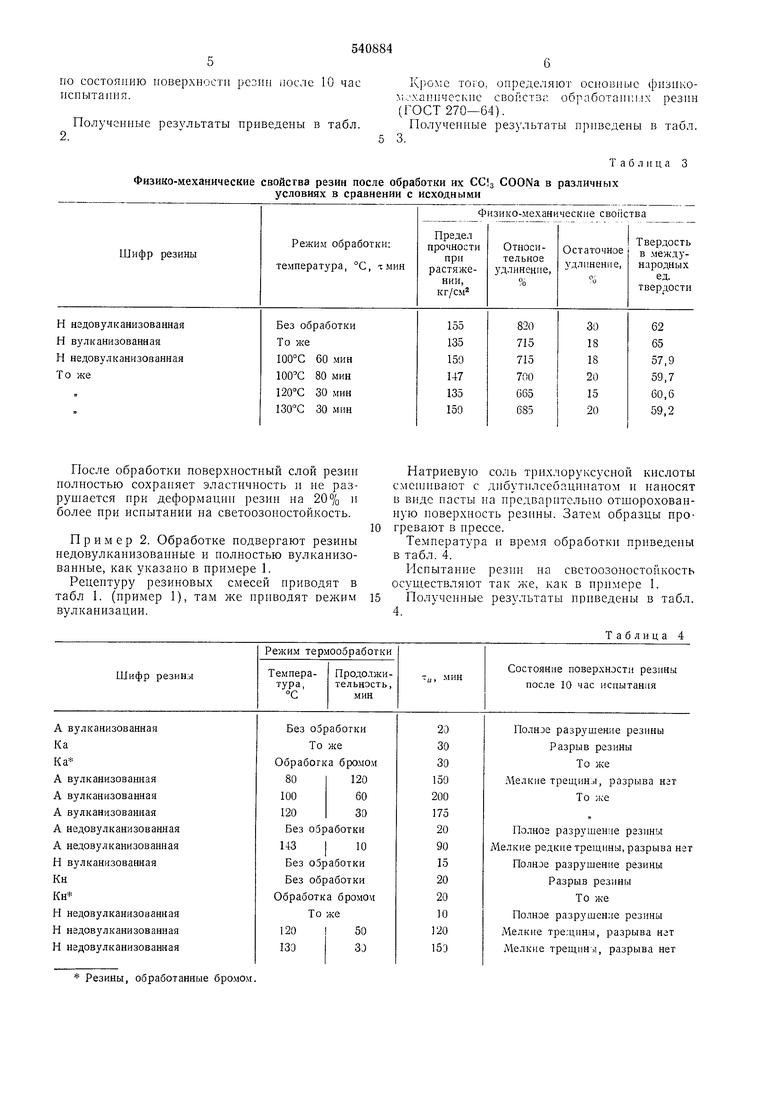

Обработанные таким образом резины испытывают на ускоренное старение в отечественной камере СОУ согласно ГОСТ 11054-64 в статически деформированном состоянии (депием в вакуумном щкафу ири комнатной темнературе в течение 3-4 час, затем нрогревают в нрессе (температура и время обработки приведены в табл. 2).

Таблица 2

формация растяжения 20%) при концентра5 ции озона 5-10- об. %.

Светоозоностойкость резин оценивают по времени до появления первых трещин (тц) и по состоянию иоверхностн рсзнн после 10 час исныта П1я. Полученные результаты нриведены в табл. 2.5

Физико-механические свойства резин после обработки их CClj COONa в различных условиях в сравнении с исходными

После обработки поверхностный слой резин полностью сохраняет э.тастичность и не разрушается нри деформацин резин на 20% н более при иснытании на светоозоностойкость.

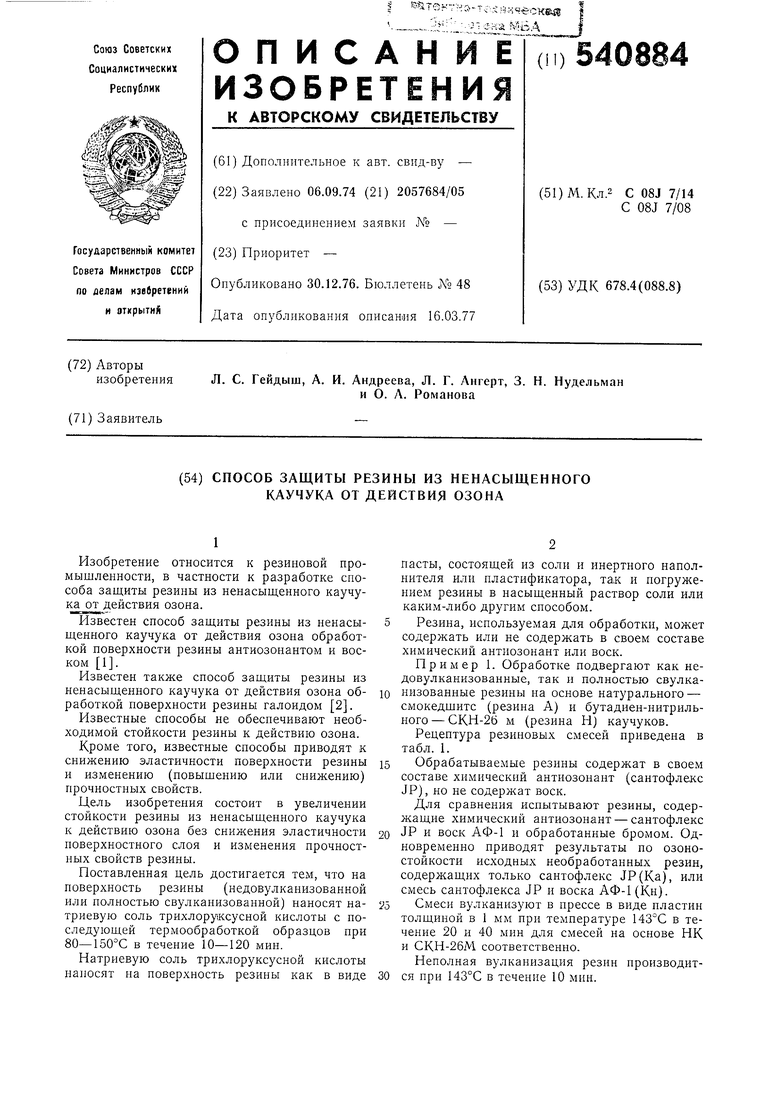

Пример 2. Обработке подвергают резины педовулканизованные и полностью вулканизованные, как указано в примере 1.

Рецептуру резиновых смесей приводят в табл I. (пример 1), там же приводят вулканизации.

Резины, обработанные бромом.

Таблица 3

Натриевую соль трихлоруксусной кислоты

смеп:ивают с дпбутплсебацпнатом и наносят

в внде насты на предварительно отшорохованную поверхность резнны. Затем образцы прогревают в прессе.

Температура и время обработки приведены в табл. 4.

Пснытанне pesiHi на светоозоностойкость осуществляют так же, как в npiniepe 1. Полученные результаты приведены в табл. 4.

Таблица 4 Кроме того, определяют основные физикомохапнческие свойств;; обработашплх резин (ГОСТ 270-64). Полученные результаты нрнведены в табл. 3.

Как видно из приведенных иримеров, озоностойкость резин, обработанных натриевой солью трихлоруксусной кислоты, новышается в 4-8 раз по сравнению с необработанными или обработанными элементарным галоидом, например бромом. Повышение озоностойкостп резины не вызывает снижения эластичности обработанной поверхности и ие приводит к снижению ирочностных свойств резины.

Формула изобретения

Способ защиты резины из ненасыщенного каучука от действия озона обработкой ее новерхности органическим реагентом, отличающийся тем, что, с целью повышения стойкости резины к действию озона без снижения эластичности поверхностного слоя резины при сохранении ее прочностных свойств, поверхность резины обрабатывают натриевой солью трихлоруксусной кислоты с последующим прогревом при 80-150°С в течение 10-120 мин.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-12-30—Публикация

1974-09-06—Подача