Изобретение относится к получению композиционного противостарителя для резин, обладающего улучшенными свойствами антиозонанта. Изобретение может быть использовано в шинной и резинотехнической промышленности для сохранения озоностойкости резинам в течение длительного времени их эксплуатации.

Известен композиционный противостаритель, применяемый в качестве добавки к каучуку для ингибирования озонирования, который получают смешиванием смектиновой глины со смесью четвертичного амина, полярного растворителя и антиозонанта. Получают вспученное органическое производное глины и четвертичного амина, с которым антиозонант связан в комплексное соединение [Патент США №4532285, 30.07.85., МКИ С 08 К 20 9/04].

Недостатком данного изобретения является использование растворителя, применение которого усложняет технологическую схему получения композиционного противостарителя, так как требуется очистка полученного продукта от растворителя и рекуперация последнего. Все это приводит к дополнительным экономическим затратам и экологически не безопасно.

Наиболее близкими к предлагаемому композиционному противостарителю является композиционный противостаритель (патент RV 2236423, МКИ С 08 L, C 08 К, опубл. 20.09.04.), получаемый смешением жидкого сплава противостарителей (N-изопропил-N-фенил-n-фенилендиамина, 2-меркаптобензтиазола, N,N'-дифенил-п-фенилендиамина и ε-капролактама) с порошкообразным носителем, в качестве которого могут быть использованы минеральные или синтетические наполнители, например каолин, мел, коллоидные кремнекислоты (БС-100, БС-120). Композиция готовится в отсутствии растворителя.

Недостатком данного композиционного противостарителя является невысокая его стабилизирующая активность при защите резин от озонного старения. Это можно объяснить тем, что диффундирующий на поверхность вулканизата композиционный противостаритель не способен к образованию сплошной поверхностной пленки, как это имеет место в случае физических антиозонантов - восков. Частицы его носителя либо округлой формы (например, коллоидной кремнекислоты БС-120), либо слоистого строения. Кроме того, присутствующие в жидком сплаве противостарители превентивного типа, такие как 2-меркаптобензтиалол, повышают чувствительность резиновых смесей к подвулканизации.

Получение композиционного противостарителя, обеспечивающего достаточно высокий уровень озоностойкости резинам в течение длительного времени их эксплуатации - задача, на решение которой направлено данное изобретение.

Техническим результатом является получение композиционного противостарителя для обеспечения озоностойки резинам в течение длительного времени их эксплуатации.

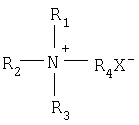

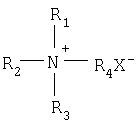

Технический результат достигается в создании нового композиционного противостарителя для резин, состоящего из жидкого сплава противостарителей и порошкообразного носителя при массовом соотношении 50:50, отличающегося тем, что жидкий сплав противостарителей представляет собой эвтектический сплав N-изопропил-N-фенил-n-фенилендиамина и ε-капролактама при соотношении 60:40% мас., а порошкообразный носитель - природно-натриевый бентонит, обработанный в водном растворе изопропанола поверхностно-активными веществами, представляющими собой четвертичные аммониевые соединения общей формулы:

где R1, R2, R3 и R4 - линейные или разветвленные, насыщенные или ненасыщенные алкильные группы, имеющие от 10 до 18 углеродных атомов; алкиларильные группы, такие как замещенные бензильные группы, Х-Cl при следующем соотношении компонентов, мас.%.:

При эксплуатации резин образуется своеобразная преграда из наноструктур частиц бентонита на пути озона к макромолекулам полимера. Это становится возможным вследствие организации в объеме эластомера каркаса, механизм которой можно представить следующим образом. Обработка бентонита (природно-натриевый бентонит соответствует ГОСТ 2579-83) поверхностно-активными веществами (ПАВ) отодвигает пластинки его частиц друг от друга, что обеспечивает проникновение между ними противостарителей эвтектического расплава при проведении процесса набухания в нем бентонита. Далее, при переработке с резиновыми смесями и в индукционном периоде процесса вулканизации, сдвиговые напряжения способствуют образованию в эластомерной матрице слоистого каркаса из наночастиц бентонита, перекрывающих друг друга. Естественно, что такая структура создаст дополнительные препятствия проникновению газообразных веществ, в том числе и озону, непосредственно в полимер. Адсорбированный на поверхности наночастиц эвтектический сплав противостарителей, ингибируя процессы озонного старения, способен привнести к защитному физическому действию бентонита свой вклад, что приведет в целом к созданию резин с достаточно высоким уровнем их озоностойкости в течение длительного времени эксплуатации.

Применение в предлагаемой композиции эвтектического сплава противостарителей (в эвтектике соотношение диафена ФП (N-изопропил-N-фенил-n-фенилендиамина) и ε-капролактама составляет соответственно 60:40% мас.) наиболее целесообразно, так как в эвтектике сплав в температурном интервале от 20 до 80°С представляет собой подвижную жидкость с вязкостью по Брукфильду 3000-70 сПз. Эвтектика со свойствами жидкости - важное обстоятельство, определяющее характер пребывания частиц бентонита в каучуке. Во-первых, она выполняет роль смазки при перемещение пластинок бентонита относительно друг друга; во-вторых способствуют сохранению геометрической анизотропии пластинкам при переработке холодных резиновых смесей. В противном случае, если между пластинками бентонита находится высоковязкий, не эвтектический сплав, пластинки под действием сдвиговых напряжений легко ломаются и теряют геометрическую анизотропию. В таком случае бентонит превращается в типичную не слоистую глину.

Заявляемый интервал концентраций бентонита обусловлен необходимостью образования относительно устойчивых к седиментации дисперсий для последующей обработки их ПАВ. Из этого следует также определение границ концентраций и ПАВ, так как заявляемого количества бентонита оказывается достаточным для эквивалентной ионообменной химической адсорбции на его натриевых пластинках органических катионов ПАВ. Концентрация изопропанола в данном случае является достаточной для обеспечения удовлетворительной смачиваемости частиц бентонита водой. Заявляемое соотношение сплава противостарителей и порошкообразного носителя определяет наилучшие защитные свойства композиции в целом.

Композиционный противостаритель получают в три стадии по схеме:

- в обогреваемом реакторе с лопастной мешалкой готовят раствор изопропанола в воде, в котором растворяют при 60-80°С ПАВ. В реакторе с лопастной мешалкой при нормальных условиях готовят водную суспензию бентонита. Затем к водной суспензии бентонита добавляют раствор ПАВ и изопропанола в воде и перемешивают в обогреваемом реакторе с лопастной мешалкой при 60-80°С в течение 1-3 часов. После этого суспензию отстаивают в течение 1-2 суток, а затем фильтруют и сушат осадок, получая, в итоге, порошкообразный обработанный ПАВ природно-натриевый бентонит - порошкообразный носитель (ПН);

- получение эвтектического сплава противостарителей проводят в обогреваемом смесителе (например, в клеемешалке). В смеситель загружают ингредиенты сплава противостарителей, расплавляют их при температуре 70-80°С и перемешивают до получения гомогенного расплава;

- в этот же смеситель (клеемешалка) при температуре 70-80°С к сплаву противостарителей загружают ПН. Набухание ПН в сплаве происходит при перемешивании до постоянного значения вязкости. Выгрузку продукта производят в приемную емкость.

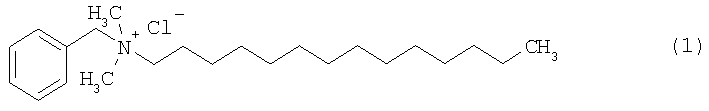

Пример 1. Готовят 4% раствор изопропанола в воде, в котором растворяют ПАВ формулы:

(1) - алкилбензилдиметиламмоний хлорид. Катамин АБ. С10-C18. М=357 г/моль

до получения его 3% раствора. Затем к 6% водной суспензии бентонита добавляют водно-спиртовый раствор ПАВ.

В итоге получают 3% дисперсию бентонита, содержащую 2% изопропанола и 1,5% ПАВ. В клеемешалку емкостью 2 дм3 для получения эвтектического сплава загружают 60% мас. диафена ФП и 40% мас. ε-капролактама (сплав ЭКФ). В этой же клеемешалке в приготовленном эвтектическом расплаве проводят набухание ПН при перемешивании. Массовое соотношение жидкого сплава противостарителей и порошкообразного носителя 50:50. Равновесную степень набухания определяют по достижении постоянного значения вязкости по Брукфильду. Для этого из клеемешалки после каждого часа приготовления композиции отбирают пробу (приблизительно 100 г) и помещают в термостатируемую ячейку вискозиметра Брукфильда. Для клеемешалки типа СРК-3 значение вязкости композиции не меняются после 6 часов ее приготовления и составляет при 80°С около 9000 сПз. Операции растворения, приготовления суспензии, ее фильтрации и сушки, а также приготовления расплава противостарителей и непосредственно композиции проводят в соответствии с приведенной выше схемой. По предлагаемому примеру получают композиционный противостаритель в виде пасты.

Пример 2. Аналогично примеру 1, с разницей в том, что получают 3,25% дисперсию бентонита, содержащей 2,5% изопропанола и 1,75% ПАВ

Пример 3. Аналогично примеру 1, с разницей в том, что получают 3,5% дисперсию бентонита, содержащей 3% изопропанола и 2% ПАВ.

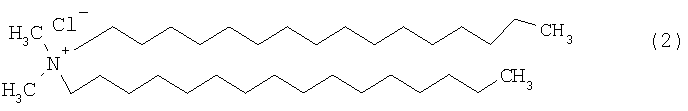

Пример 4, 5, 6. Аналогично примерам 1, 2 и 3 соответственно, с той разницей, что в качестве ПАВ используют вещество формулы:

(2) - диалкилдиметиламмоний хлорид (алкил - остаток талловых кислот C16-C18). Quartamin CO-86. M=570 г/моль.

Композиционные противостарители предлагаемые по примерам 1, 2, 3, 4, 5, 6 были испытаны в вулканизатах на основе маточной резиновой смеси состава (мас.ч.): изопреновый каучук СКИ-3 (100); стеарин (1,0); оксид цинка (5,0); сера (1,0); дифенилгуанидин (3,0); альтакс (0,3). Контрольная резиновая смесь (смесь 7) в качестве стабилизатора содержала 3,0 мас.ч диафена ФП на 100, 0 мас.ч. каучука, смеси по примерам 1-6-12 мас.ч предлагаемого композиционного противостарителя. Смесь, изготовленная согласно прототипу (смесь 8) - 12 мас.ч композиционного противостарителя (сплав противостарителей (N-изопропил-N-фенил-n-фенилендиамина, 2-меркаптобензтиазола, N,N'-дифенил-п-фенилендиамина и ε-капролактама), осажденный на БС-120, 50:50). В таблице приведены физико-механические показатели вулканизатов смесей по примерам 1-6, контрольной резиновой смеси (7) и смеси по прототипу (8).

Физико-механические свойства вулканизатов резиновых смесей 1-8.

Как следует из данных таблицы, диафен ФП эффективно защищает вулканизаты, когда поверхностные слои обогащены им в достаточной степени. Это образцы после вулканизации и 24 часов вылежки. Однако период в эксплуатации изделий, когда в их поверхностных слоях присутствует диафен ФП, короткий. Диафен легко диффундирует из объема материала на поверхность и также легко сублимирует с поверхности. На практике обеднение вулканизата противостарителем усугубляется и другими причинами. Например, боковина шины при качении последней интенсивно обдувается воздухом, испытывает постоянный контакт с различными субстратами (грязь, пыль, вода), что, очевидно, не в пользу сохранения защитного слоя. В данном случае использовалась общепринятая методика, позволяющая форсировать естественную убыль противостарителя с поверхности вулканизата. Для этого образцы перед размещением их в озонной камере троекратно ополаскивались этанолом (в этаноле растворяется диафен ФП и ε-капролактам) из расчета 60 см3 спирта на каждый образец. Из приведенных в таблице результатов следует, что композиционные противостарители, приготовленные в соответствии с примерами 1-6, способны обеспечить вулканизатам относительно высокий исходный уровень озоностойкости и его сохранение в течение длительной экспозиции образцов, сопровождающейся операциями ополаскивания. Как отмечалось выше, для образцов вулканизата контрольной смеси высокая озоностойкость наблюдается только после того, как их приготовили и подвергли вылежки в течение 24 часов. Очевидно, что продифундировавший за это время в поверхностные слои диафен ФП способен в полной мере выполнить функции антиозонанта. Но уже после первого ополаскивания образцов этанолом недостаток диафена ФП проявляется в снижении озоностойкости практически в 4 раза. Для вулканизатов, содержащих композиционный противостаритель, изготовленный в соответствии с прототипом, невысокий уровень озоностойкости характерен на протяжении всего периода испытаний образцов - от вылежки до их повторной экспозиции и ополаскивания. В этом случае композиционный противостаритель, изготовленный по прототипу, не способен создать дополнительные физические препятствия озону в виде каркаса из наночастиц бентонита, как это имеет место при использовании композиционных противостарителей, изготовленных в соответствии с примерами 1-6.

Таким образом, природно-натриевый бентонит, обработанный ПАВ и адсорбировавший на своих наночастицах эвтектический сплав противостарителей - диафен ФП - ε-капролактам, может оказать длительную и эффективную защиту резинам от действия озона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2007 |

|

RU2355718C2 |

| КОМПЛЕКСНЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2013 |

|

RU2528673C1 |

| КОМПЛЕКСНЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2013 |

|

RU2531200C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2236423C1 |

| КОМПЛЕКСНЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2014 |

|

RU2559469C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2010 |

|

RU2443730C1 |

| ПРОМОТОР АДГЕЗИИ РЕЗИН К ЛАТУНИРОВАННОМУ МЕТАЛЛУ | 2007 |

|

RU2380385C2 |

| ПОЛИМЕРНАЯ ПРОТИВОСТАРИТЕЛЬНАЯ ПАСТА ДЛЯ РЕЗИНЫ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ | 2008 |

|

RU2383567C1 |

| Комплексный противостаритель для эластомерных композиций | 2023 |

|

RU2839047C1 |

| АМИННЫЙ АНТИОКСИДАНТ ДЛЯ РЕЗИН | 2008 |

|

RU2385335C1 |

Изобретение относится к получению композиционного противостарителя для резин и может быть использовано в шинной промышленности и резинотехнической промышленности для увеличения озоностойкости резин. Композиционный противостаритель для резин состоит из жидкого сплава противостарителей и порошкообразного носителя при массовом соотношении 50:50. Жидкий сплав противостарителей представляет собой эвтектический сплав N-изопропил-N-фенил-n-фенилендиамина и ε-капролактама при соотношении 60:40% мас., а порошкообразный носитель - природно-натриевый бентонит, обработанный в водном растворе изопропанола поверхностно-активными веществами, представляющими собой четвертичные аммониевые соединения общей формулы:

где R1, R2, R3 и R4 - линейные или разветвленные, насыщенные или ненасыщенные алкильные группы, имеющие от 10 до 18 углеродных атомов; алкиларильные группы, такие как замещенные бензильные группы, Х-Cl при следующем соотношении компонентов, мас.%: природно-натрисвый бентонит 3,0-3,5, поверхностно-активное вещество 1,5-2,0, изопропанол 2,0-3,0, вода 91,5-93,5. Композиционный противостаритель позволяет обеспечить резинам достаточно высокий уровень озоностойкости в течение длительного времени их эксплуатации. 1 табл.

Композиционный противостаритель для резин, состоящий из жидкого сплава противостарителей и порошкообразного носителя при массовом соотношении 50:50, отличающийся тем, что жидкий сплав противостарителей представляет собой эвтектический сплав N-изопропил-N-фенил-n-фенилендиамина и ε-капролактама при соотношении 60:40 мас.%, а порошкообразный носитель - природно-натриевый бентонит, обработанный в водном растворе изопропанола поверхностно-активными веществами, представляющими собой четвертичные аммониевые соединения общей формулы:

где R1, R2, R3 и R4 - линейные или разветвленные, насыщенные или ненасыщенные алкильные группы, имеющие от 10 до 18 углеродных атомов; алкиларильные группы, такие как замещенные бензильные группы, Х - Cl при следующем соотношении компонентов, мас.%:

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2236423C1 |

| ПРОТИВОСТАРИТЕЛЬ И МОДИФИКАТОР АДГЕЗИИ ДЛЯ РЕЗИН | 1992 |

|

RU2011663C1 |

| Электромагнитный компрессор | 1971 |

|

SU834362A1 |

| ПРОТИВОИЗНОСНАЯ, АНТИФРИКЦИОННАЯ ПРИСАДКА С МОДИФИКАТОРОМ ТРЕНИЯ, СМАЗОЧНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ТРЕНИЯ | 2001 |

|

RU2194742C2 |

| Структурообразователь для инвертных эмульсионных буровых растворов | 1982 |

|

SU1046274A1 |

Авторы

Даты

2006-07-10—Публикация

2005-01-11—Подача