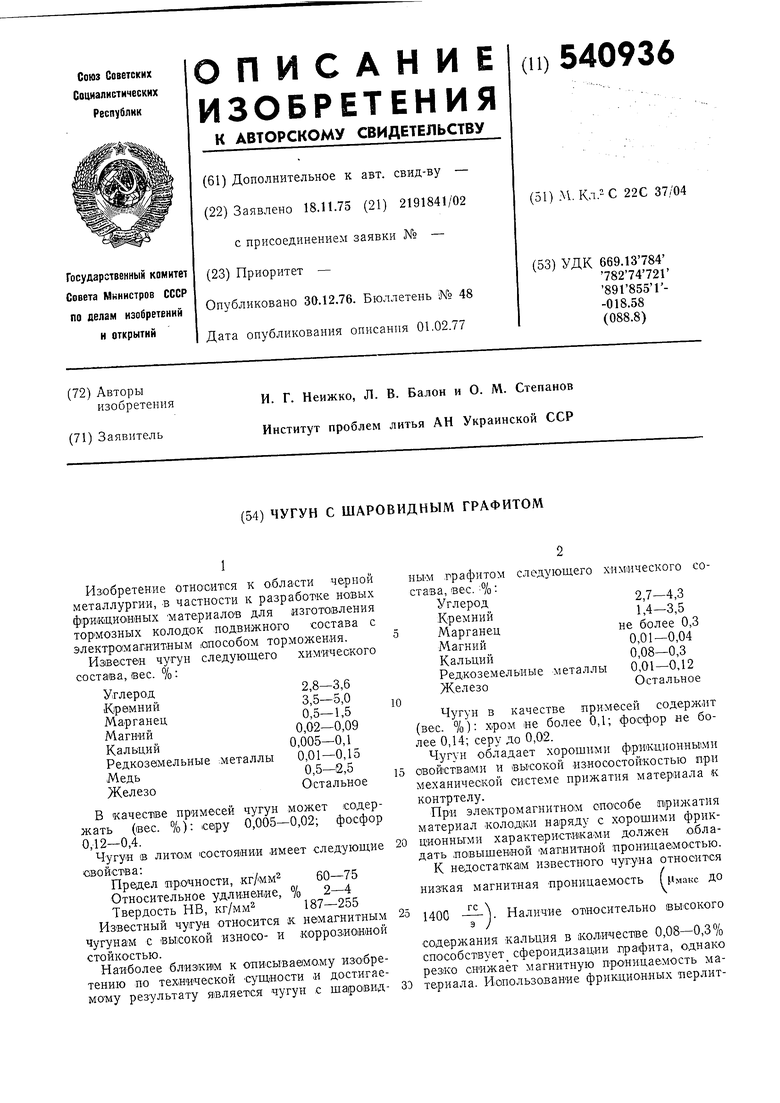

Таблица I

Плавка,

ных и качестве тормозных колодок с элекгромапнитным способом прижатия, когда последняя служит .магнитолроводом, резко снижает надежность тор,можения, не экономична и в ряде 1случае,в вообще недопустимо. С целью улучшения (Магнитной прояицаемости и эксплуатационной стойкости материала в условиях торможения с электромагнитным cnocoidoiM прижатия колодки к бандажу или рельсу предложен новый ч-угун с шаровидным графитом следующего химического состава, вес. %:

Углерод2,8-4,0

Кремдий2,8-4,5

Марганец0,2-0,5

Магний0,03-0,06

Калиций0,03-0,05

Редкоземельные металлы 0,02-0,04 ЖелезоОстальное

Чугун в качестве примесей Может содержать (вес, %): фосфор 0,01-0,05; серу 0,005-0,02; хром, медь, «икель и др. не более 0,1.

В отличие от известното чугуна с щаровид«ы-м графитом в предложенно1М чугуне содержится умбньщенное количество кальция 0,03-0,05%. Магнитная ироницаемость чугуна при уменьщении содержания кальция до 0,05% рез:ко повышается, количество кальция не менее 0,03% необходимо и достаточно для образования глобулярного графита в чугуне.

В табл. 1 приведены составы предложенного чугуна.

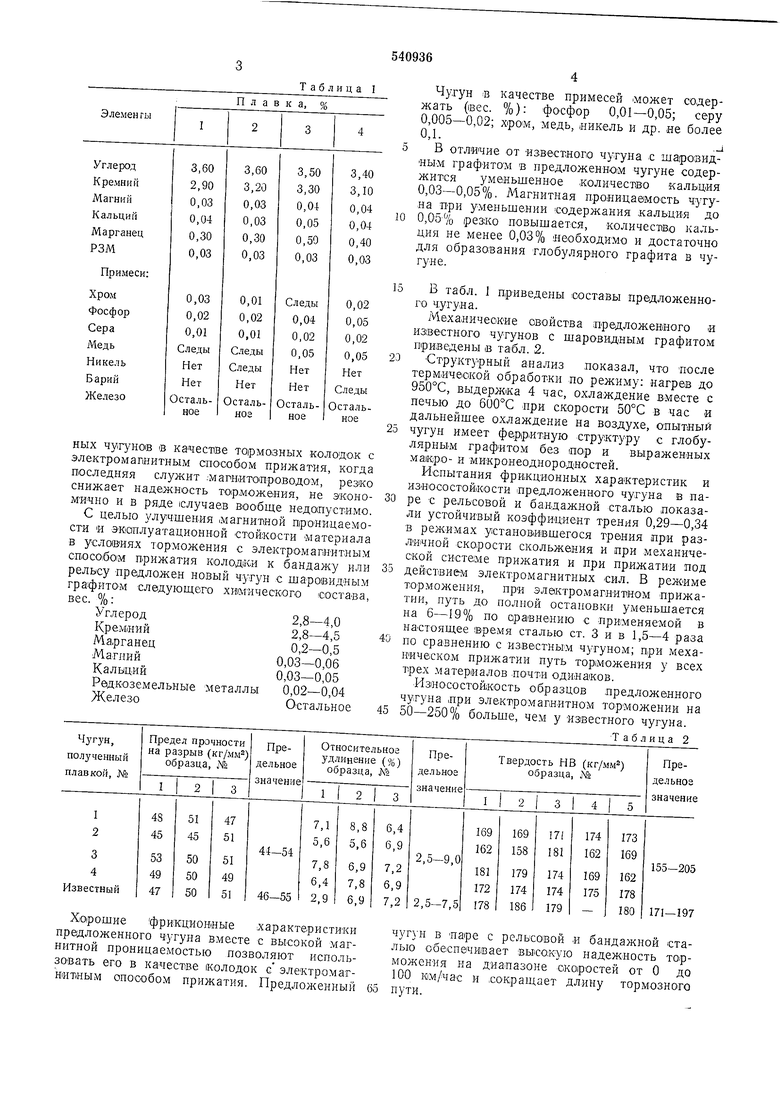

Механические свойства предложенного и известного чугунов с шаровидным графитом приведены (В табл. 2.

Структурный анализ показал, что после термической обработки по режиму: нагрев до 950°С, выдержка 4 час, охлаждение вместе с печью до 600°С при скорости 50°С в час и дальпейшее охлаждение на воздухе, опытный

чугун имеет ферритную структуру с глобулярным графитом без пор и выраженных MaiKpo- и микронеоднородностей.

Испытания фрикционных характеристик и износостойкости предложенного чугуна в паре с рельсовой и бандажной сталью показали устойчивый коэффициент трения 0,29-0,34 в режимах установившегося трения при различной скорости скольжения и при механической системе прижатия и при прижатии под

действием электромагнитных сил. В режиме торможения, при электромагнитном прижатии, путь до полной остановки уменьшается на по сравнению с иригменяемой в настоящее время сталью ст. 3 и в 1,5-4 раза по сравнению с известным чугуном; при механическом прижатии путь торможения у всех трех материалов почти одинаков.

Износостойкость образцов предложенного чугуна ,при электромагнитном торможении на

50-250% больше, чем у известного чугуна.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун с шаровидным графитом | 1980 |

|

SU863699A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU956593A1 |

| Чугун | 1982 |

|

SU1077945A1 |

| Высокопрочный чугун | 1984 |

|

SU1154364A1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2549597C1 |

| Аустенитный чугун | 1976 |

|

SU730856A1 |

| АУСТЕНИТНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2006 |

|

RU2337170C2 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| ЧУГУН ДЛЯ ТОРМОЗНЫХ КОЛОДОК | 1997 |

|

RU2122042C1 |

Хорошие фрикционные характеристики предложенного чугуна вместе с высокой магнитной проницаемостью позволяют использовать его в качестве колодок с электромагнитным способом прижатия. Предложенный

чугун в паре с рельсовой и оандажнои сталью обеспечивает высокую надежность торможения на диапазоне скоростей от О до 100 мм/час и сокращает длину тормозного пути.

Большее ® удельном ссотпошснии содержание Кремния 1П01ВЫ1шает износостойкость колодок из предложенноро чугуна на 30-150% по сравнению с лрименяемымй в настоящее время материалами.

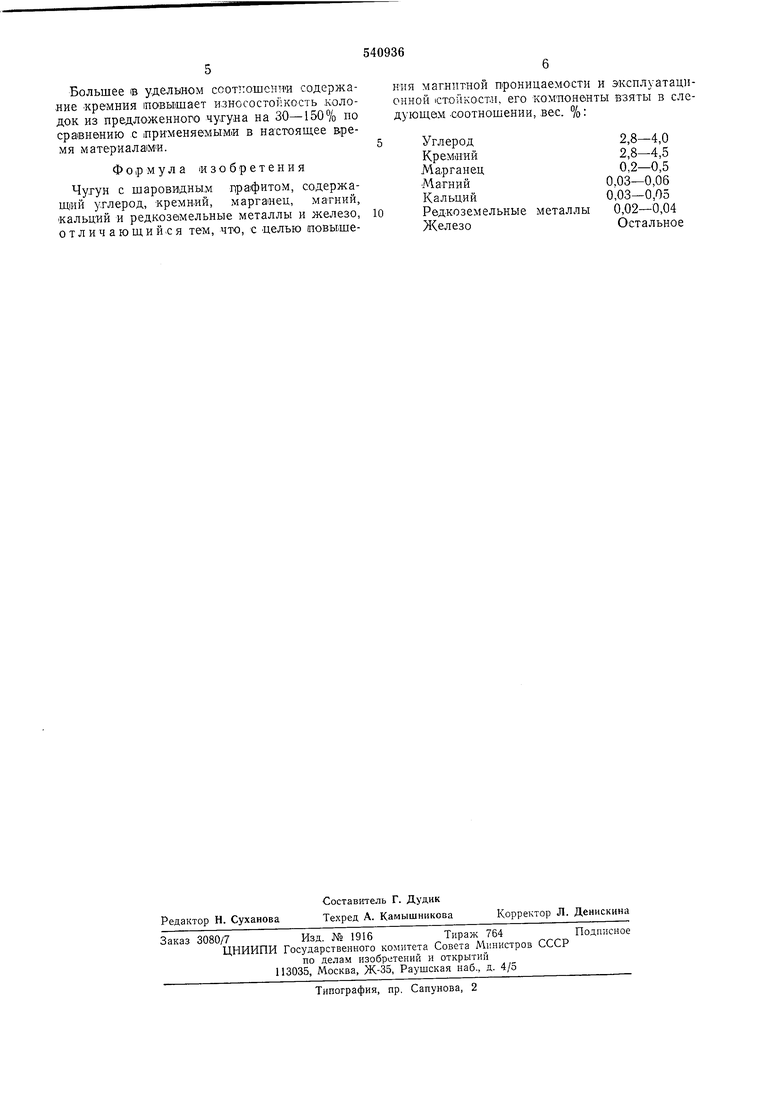

Формула (Изобретения

Чугун с шаровидным прафитом, содержащий углерод, кремний, маргаиец, матний, кальций и редкоземельные металлы и железо, отличающий.с я тем, что, с целью повышения магнитной проницаемостии эксплуатационной 1СТОЙКОСТИ, его компоненты взяты в следующем -соотношении, вес. %:

Углерод2,8-4,0

Кремний2,8-4,5

Марганец0,2-0,5

Магний0,03-0,06

Кальций0,03-0,05

Редкоземельные металлы0,02-0,04

Л елезоОстальное

Авторы

Даты

1976-12-30—Публикация

1975-11-18—Подача