,1

Изобретение относится к черной металлургии, в частности к разработке материалов дляизготовления тормозных колодок железнодорожного транспорта.

Известны фрикционные чугуны с пластинчатым и шаровидным графитом 1.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является чугун с шаровидным графитом 2 следующего химического состава, вес.%:

Углерод2,5-4,0

Кремний4,6-6,1

Марганец. 0,2-0,5

Магний0,03-0,1

Кальций0,005-0,05

Редкоземельные

металлы0,01-4),05

ЖелезоОстальное

Известный чугун имеет коэффициент трения в царе с рельсовой и бандажной сталью 0,29- 0,34. Эта величина коэффициента трения якдостаточная при применении материала для изготовления тормозных колодок локомотивов, работающих в горнодобывающей и угольной промышленности, где требуются более высокие фрикционные характеристики материала для обеспечения надежности торможения.

Целью изобретения является повышенна коэффициента трения и износостойкости.

Указанная цель достигается тем, что компоненты чугуна, содержащего углерод, кремний, марганец, фосфор, магний, кальций, РЗМ, желе-. 30 и примеси, взяты в следующих соотношени10ях, вес.%:

Углерод2,5-4,0

Кремний4,6-6,1

Марганец0,3-0,8

Фосфор0,3-0,8

IS

Магний0,03-0,1

Кальций0,005-0,05

Редкоземельные

металлы0,01-0,5

ЖелезоОстальное

20

Сера, хром, никель, медь - примеси в количестве до 0,1%.

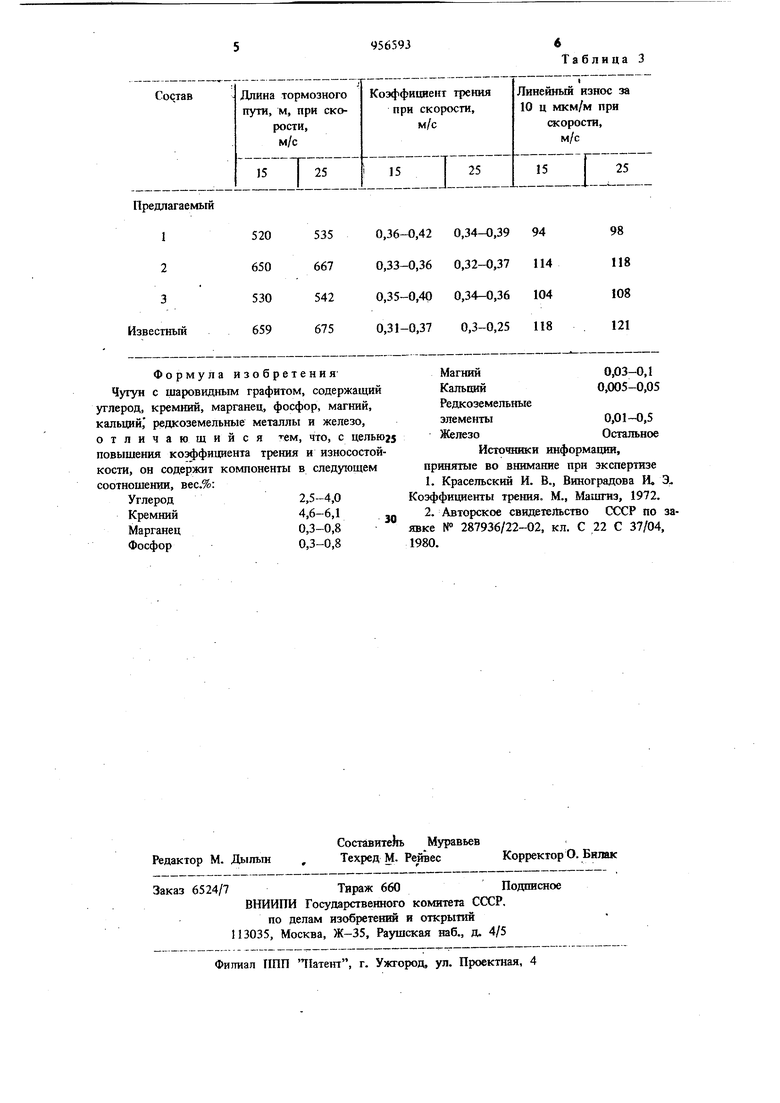

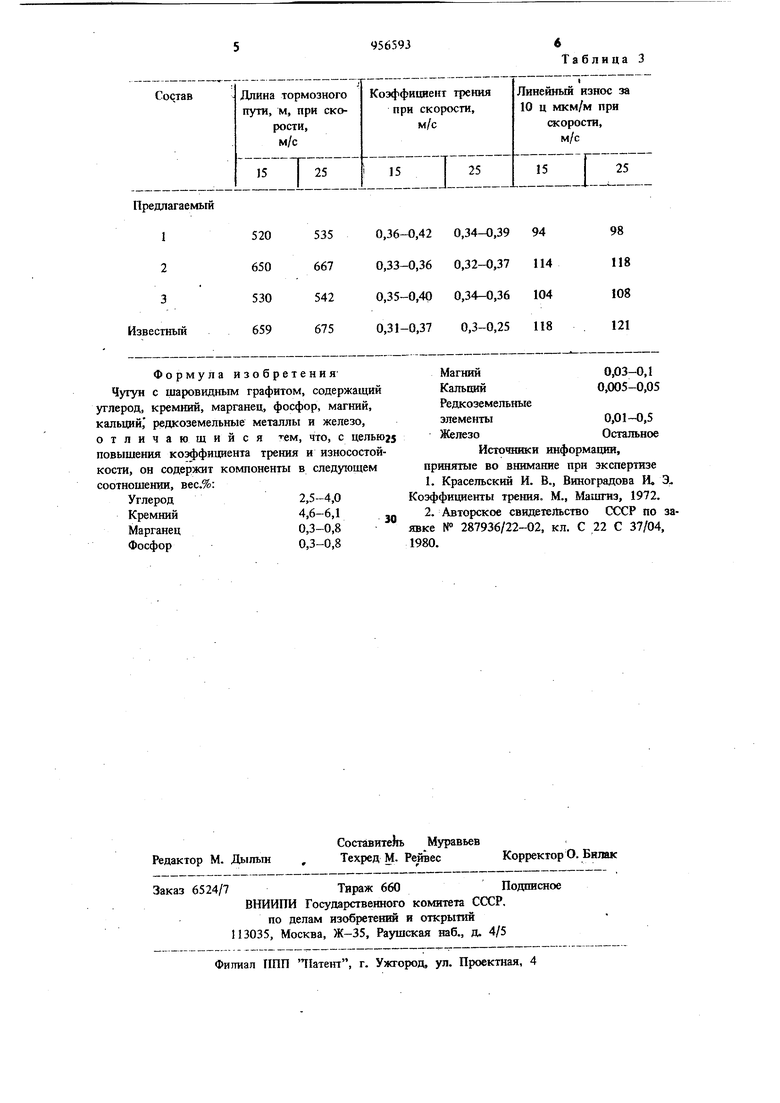

В отличие от прототинз предлагаемый чугун имеет более высокое содержание фосфора. 395 При введении в чугу фосфора в указанных количествах образуются фосфиды железа, наличие которых приводит к повышению коэффициента трения. При содержагпт фосфора менее 0,3% количества образующихся фосфидов недостаточно для повынгения коэффициента трения, а при содержании фосфора более 0,8% снижается прочность, повышается хрупкос1Ь чугуна, не наблюдается новышения износостойкости. Повышение содержания марганца до 0,8 вес.% увеличивает твердость и износостойкость чугуна за счет легирования феррита. При содержании марганца более 0,8 вес.% понижается износостойкость чугуна, что связано с превращением а-железа в 7-железо в трущемся поверхностном слое. Чугуны выплавляют в индукционной печи ЛПЗ-60 с кислой футеровкой тигля, В качестве исходных шихтовых материалов применяют литейные гугуны ЛК 2 и ПК 5. Дошихтовку до нужного состава по кремнию проводят ферросилицием ФСК5, а по фосфору - феррофосфором ФФ. Модифицирование проводят в разливочном ковше модификатором ЖКМК-2 с последующим вторичным модифицированием дро5ле шым ферросилицием ФС 75. РЗМ вводят в виде лигатуры СийтМиш-1. Составы сплавов приведены в табл. 1. В табл. 2 приведены коэффициенты трения и линейный износ в режимах установившегося трения. В табл. 3 приведены те же характеристики в режиме торможения и длина тормозного пути. Как следует из таблиц, коэффициент трения для всех чугунов в пределах заявляемого состава больше, а линейный износ меньше (в среднем на 15-20%), чем у сплава состава прототипа. Высокие фрикционные характеристики, износостойкость обеспечивают высокую надежность торможения при скорости до 100 км/ч, Экономический эффект от внедрения предложенного чугуна за счет новышения срока службы колодок составляет 20-25 р на 1 т колодок. Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна | 1990 |

|

SU1774956A3 |

| Чугун с шаровидным графитом | 1986 |

|

SU1475961A1 |

| ЧУГУН | 1990 |

|

RU2033458C1 |

| Чугун | 1982 |

|

SU1046319A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Чугун | 1982 |

|

SU1077945A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU863699A1 |

Предлагаемый 1

2 3 Известга га

Таблица 2 Формула изобретения Чугун с шароввдным графитом, содержащий углерод, кремний, марганец, фосфор, магний, кальций, редкоземельные металлы и железо, отличающийся тем, что, с целью2 повышения коэффициента трения и износостойкости, он содержит компоненты в следующем соотнощении, вес.%: Углерод2,5-4,0 Кремний4,6-6,1 Марганец0,3-0,8 Фосфор0,3-0,8

98 118 108 121 Магний0,03-0,1 Кальций0,005-0,05 Редкоземельные элементы0,01-0,5 ЖелезоОстальное Источники информации, цршштые во внимание при экспертизе 1.Красельский И. В., Виноградова И, Э. оэффициенты трения. М., Машгиз, 1972. 2.Авторское свидетельство СССР по завке № 287936/22-02, кл. С 22 С 37/04, 980.

Авторы

Даты

1982-09-07—Публикация

1980-12-19—Подача