(54) ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун с шаровидным графитом | 1975 |

|

SU540936A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU956593A1 |

| ЧУГУН ДЛЯ ТОРМОЗНЫХ КОЛОДОК | 1997 |

|

RU2122042C1 |

| Чугун | 1982 |

|

SU1077945A1 |

| Чугун с шаровидным графитом | 1984 |

|

SU1184865A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| ЧУГУН | 1990 |

|

RU2033458C1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| Чугун | 1983 |

|

SU1082855A1 |

Изобретение относится к ч металлургии, в частности к ф ним чугунам для изготовления ных колодок подвижного соста том числе с электромагнитным торможения. Известен чугун Ы следую мического состава, вес%: Углерод 2,7-4,3 1,4-3,5 Кремний ДО 0,3 Марганец 0,01-0,04 Магний 0,08-0,3 Кальций Редкоземельные 0,01-0,12 мет аллы Остальное Железо Наиболее близким к изобре по технической сущности и до мому результату является чуг шаровидным графитом J2} след химического состава, вес.%: 2,8-4,0 Углерод 2,8-4,5 Кремний 0,2-0,5 Марганец 0,02-0,04 Магний 0,03-0,06 Кальций Редкоземельные 0,02-0,04 металлы Остальное Железо Данный чугун с шаровидным графиобладает следующими характерис ами:Предел прочности 44-54 на разрыв, кгс/мм Относительное 2,5-9,0 удлинение, % твердость ИВ, 155-205 кгс/мм максимальная магнитная проницаемость М,до(КС, 1800-2200 Коэффициент трения в паре с рельсоврй и бандажной сталью при скорости,до 0,29-0,34 100 км/ч Как видно, этот чугун обладает ошими фрикционными характеристии и удовлетворительной магнитной ницаемостью для применения в катве тормозных колодок при электронитной системе прижатия тормозов, ако обладает недостаточной изнотойкостью. Целью изобретения является повыие износостойкости. Данная цель достигается тем, что ун с шаровидным графитом, содержащий углерод, кремний, марганец, магний, кальций, редкоземельные металлы и железо, содержит компоненты в следующем соотношении, вес.%:

2,5-4,0

Углерод

4,6-6,1

Кремний

0,2-0,5

Марганец

0,03-0,1

Магний

0,005-0,05

Кальций

Редкоземельные

0,01-0,05

металлы

Железо Остальное В качестве примесей чугун содержит, вес,%:

Сера 0,005-0,02

Фосфор 0,01-0,1

Хром,

никель,

медь и др. Не более 0,1

В отличие от известного, в предлагаемом чугуне повышено содержание кремния. Увеличение содержания кремния в чугунах ферритного класса с шаровидным графитом резко повышает износостойкость материала и улучшае прочностные характеристики, а также повышает магнитную проницаемость. При содержании кремния в чугуне свыше 6,1% переход к хрупкому разрушению смещается в область положительных температур и находится в интервале О - +20°С. При использовании чугуна в качестве материала для тормозных колодок при электромагнитном и механическом способе прижатия на скоростях до 100 км/ч торможение осуществляется без высоких ударных нагрузок и некоторое повышение хрупкости не ухудшает эксплуатационные свойства материала.

Содержание кремния менее 4,6% не обеспечивает нужного уровня износостойкости.

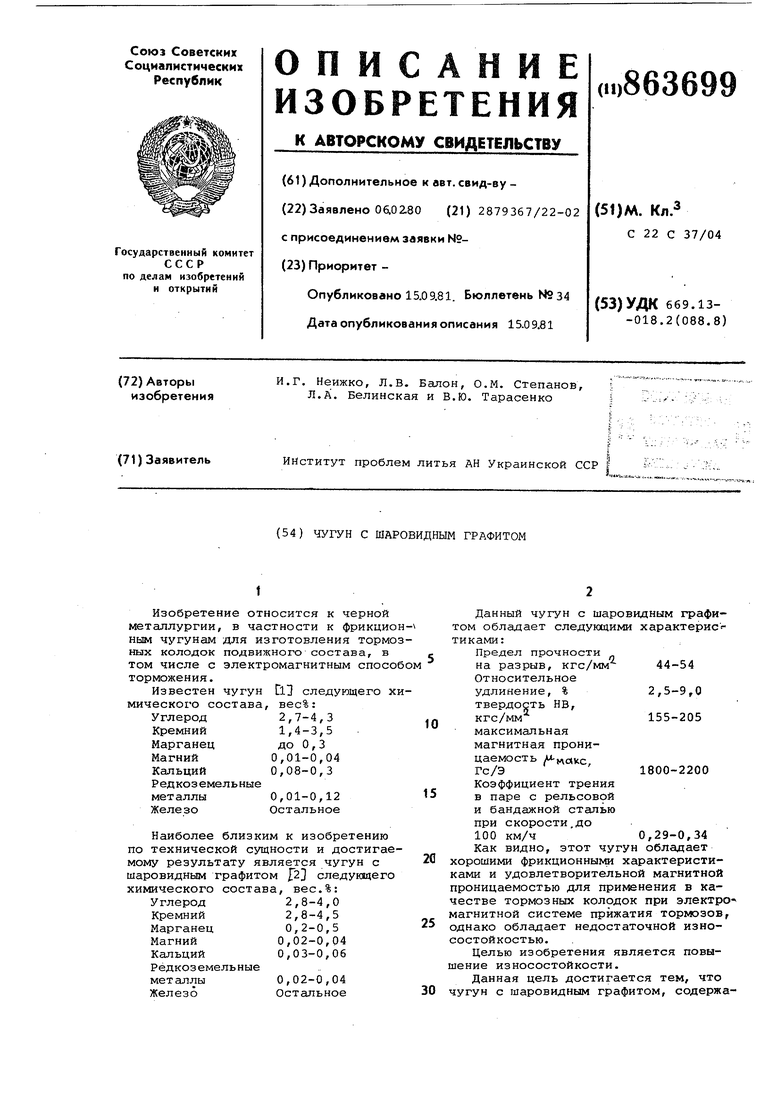

В табл. 1 приведен химический состав предлагаемого и известного

ЧУГУНОВ.

Исследования опытных плавок покзали, что в отливках сечением БОх л50 мм, полученных методом литья в земляные формы, чугун имеет ферПред- 1 2,5 4,6 0,2 0,10 0,005 0,01 лага-емыйчугун 3 4,0 6,1 0,5 0,03 0,05 0,05 Известныйчугун 4 3,5 3,6 0,3 0,05 0,05 0,03 0,02

ритную структуру без пор и выраженных макро-и микронеоднородностей.

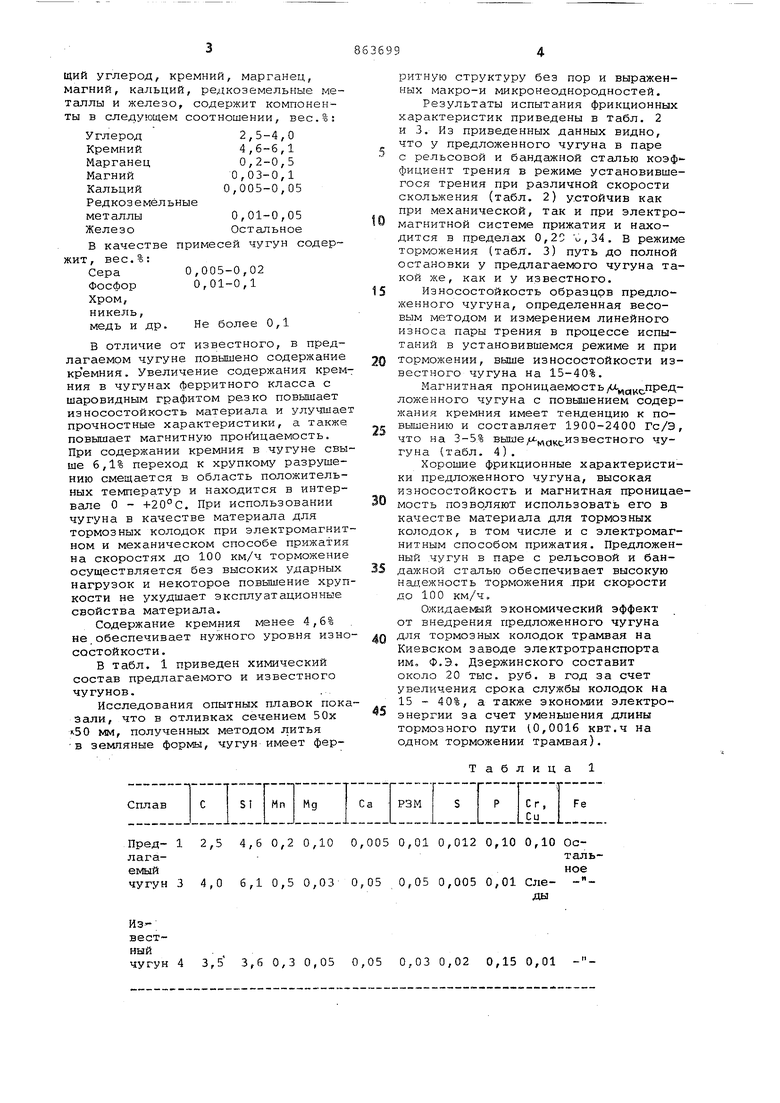

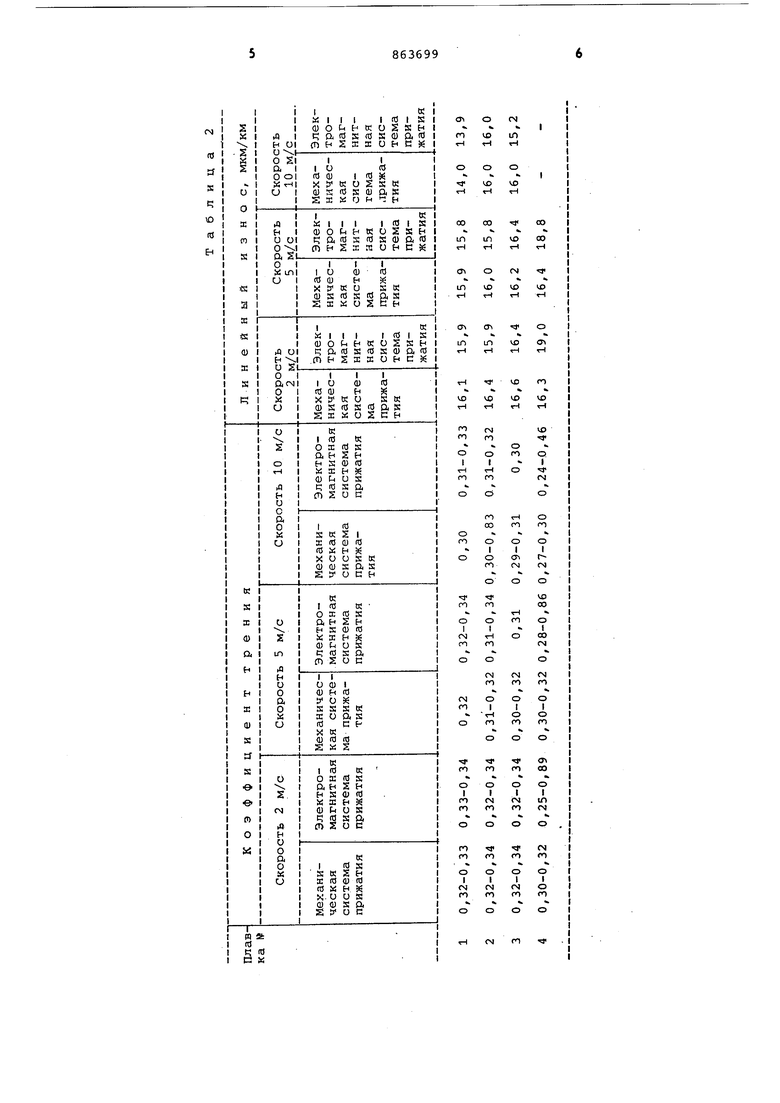

Результаты испытания фрикционных характеристик приведены в табл. 2 и 3. Из приведенных данных видно, что у предложенного чугуна в паре с рельсовой и бандажной сталью коэффициент трения в режиме установившегося трения при различной скорости скольжения (табл. 2) устойчив как при механической, так и при электромагнитной системе прижатия и находится в пределах 0,25 и, 34. в режим торможения (табл. 3) путь до полной остановки у предлагаемого чугуна такой же, как и у известного.

Износостойкость образцов предложенного чугуна, определенная весовым методом и измерением линейного износа пары трения в процессе испытаний в установившемся режиме и при торможении, выше износостойкости известного чугуна на 15-40%.

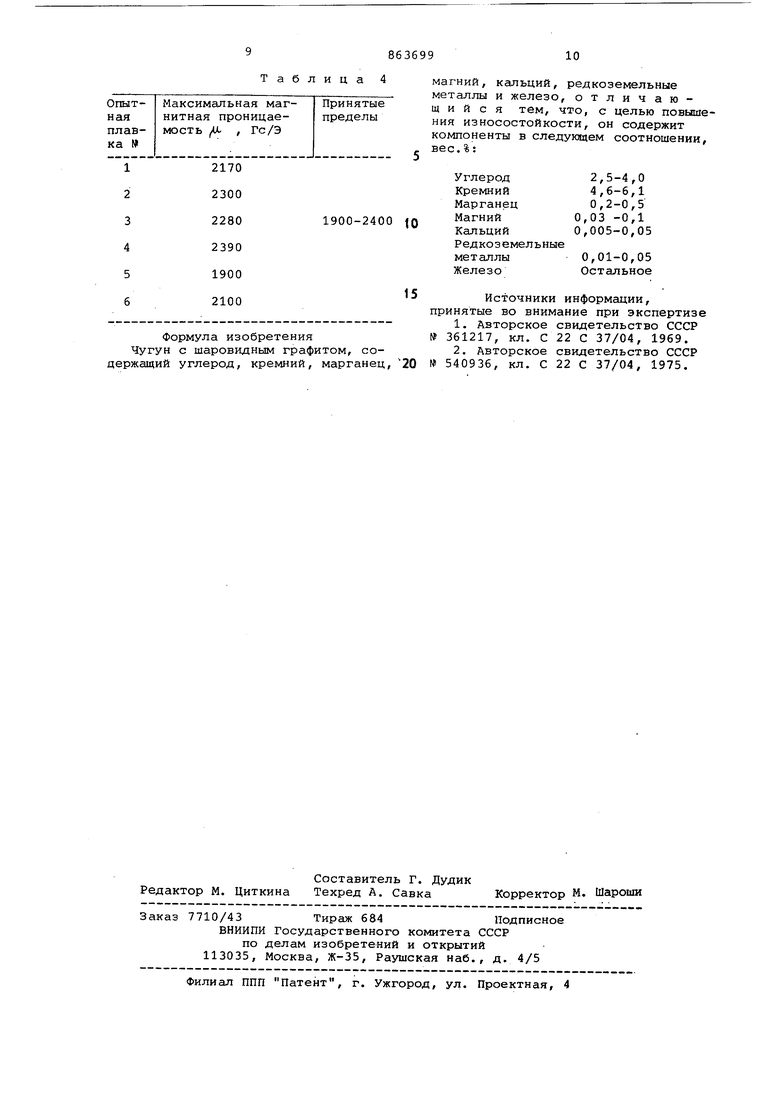

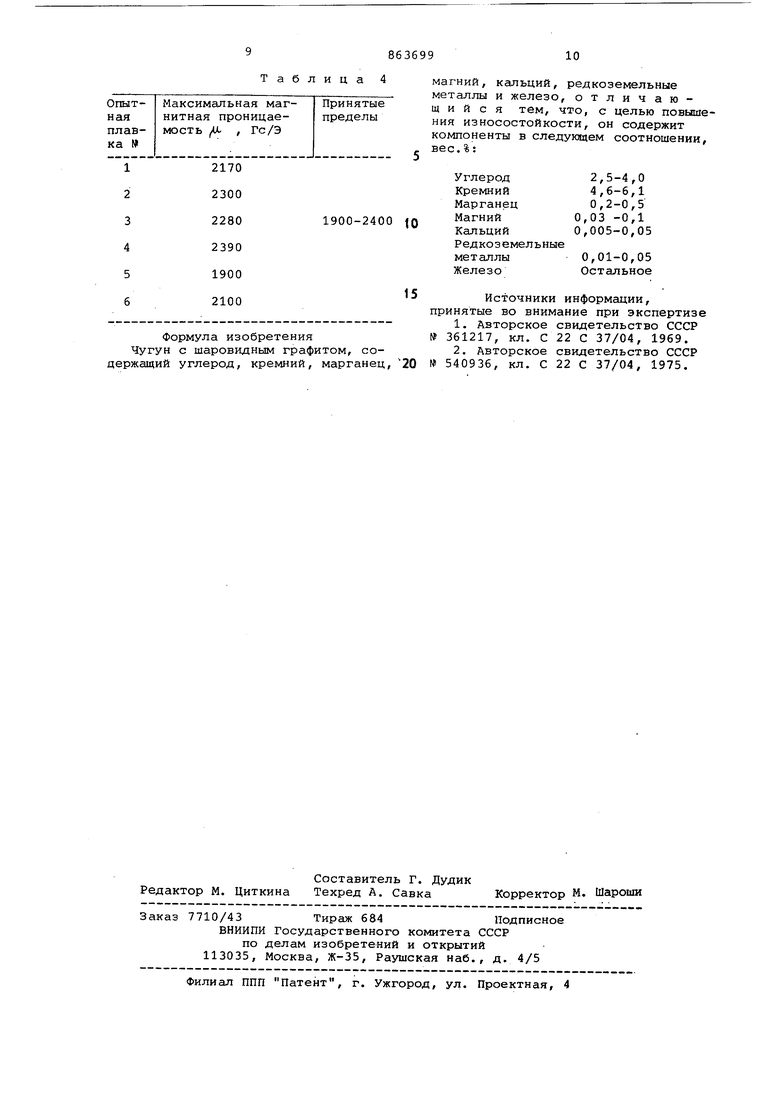

Магнитная проницаемость/и.„,д предложенного чугуна с повышением содержания кремния имеет тенденцию к повышению и составляет 1900-2400 Гс/Э что на 3-5% ,.известного чугуна (табл. 4) .

Хорошие фрикционные характеристики предложенного чугуна, высокая износостойкость и магнитная проницаемость позволяют использовать его в качестве материала для тормозных колодок, в том числе и с электромагнитным способом прижатия. Предложенный чугун в паре с рельсовой и бандажной сталью обеспечивает высокую надежность торможения .при скорости до 100 км/ч,

Ожидаемый экономический эффект от внедрения предложенного чугуна для тормозных колодок трамвая на Киевском заводе электротранспорта им« Ф,Э-. Дзержинского составит около 20 тыс. руб. в год за счет увеличения срока службы колодок на 15 - 40%, а также экономии электроэнергии за счет уменьшения длины тормозного аути (0,0016 квт.ч на одном торможении трамвая).

Таблица 1 0,012 ОДО 0,10 Остальное0,005 0,01 Сле- ,15 0,01

а

S

с;

D

te

EH

CN

V

1Я

ю

kO гН

оо

со

V

V

оо VO

1Л

ю из

VO

т гН

гЧ

«

о о

VO

1Л

н

J3

п

ю

VO

«л

см

п

гг

о

го

чго

(N

к

о

го оо

о

гН го

го

о 1

г гм

о го

о м

CN

чЧ

го го

го

о

IN го

01

го го

а tf s ч ю d ЕМ

00

ел ««I

о 00

о

N

01 VO гН VO v4 гН

п о

00

VD О

Г О

VD СО

О О rs| v4

О

о «

тН го

о

о I

о

1

I

г- гч

o

У1

N (N

о

т

п

о

«г

о

I о

00 N

о го

го

v4.

ст « п

го

ч

к

О I

о I

о

I

О

a

о п

п

Гч)

сг

гиз п

m п

%

о I

л

о

N

го о

го

чfS VD

«a

1Л V)

D

из о ш

« VO VO

г

о со ю

оч

а о

1Л VO

1Л

VO го УЭ

го

о

VO VO

VO

Таблица д

магний, кальций, редкоземельные металлы и железо, отличающийся тем, что, с целью повышения износостойкости, он содержит компоненты в следующем соотношении, вес.%: 2,5-4,0 Углерод 4,6-6,1 Кремний 0,2-0,5 Марганец 0,03 -0,1 Магний 0,005-0,05 Кальций Редкоземельные 0,01-0,05 металлы Остальное Железо Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 61217, кл. С 22 С 37/04, 1969. 2.Авторское свидетельство СССР 40936, кл. С 22 С 37/04, 1975.

Авторы

Даты

1981-09-15—Публикация

1980-02-06—Подача