1

Изобретение относится к области черной металлургии, в частности к производству ферросплавов и лигатур для обработки сталей.

В черной металлургии для раскисления и модифицирования больших объемов жидкой стали, идущей на изготовление слитков, применяется лигатура следующего состава (вес.%): кремний - 7-12, алюминий55-65, калышй 2-12, магний - 0,4-4,

марганец- 1-2 к железо - остальное l.

Недостатками такой лигатуры являют ся большие потери раскисляющих элементов, нестабильное усвоение раскисляюш.их элементов жидкой сталью, а также наличие неметаллических включений в стали неблагоприятной формы, что приводит к понижению механических свойств металла отливок, кроме того, в стальных отливках отмечено появление ситовидной пористости из-за металла, образование которой объясняется взаимодействием углерода и кислорода, растворенных в стали.

Цепью изобретения является снижение потерь раскисляющих элементов; стабилизирование содержания остаточ1-юго алюминия в метапле, как. критерий степени расыисленности стали; ликвидация ситовидной пористости в отливках по вине металла за счет получения стали с определенным постоянным количеством остаточного алюминия, увеличение м:еханических свойств стали за счет уменьшения количества, улучагения формы и расположения неметаллических включений в геталле отливок.

Для э-того Б предлагаемую лигатуру, в состав которой входят кремний, алюми НИИ, кальций, магний, марганец и железо, дополнительно вводят титан при следующем соотношении ингредиентов (вес. %): кремний - 2О-ЗО, алюминий - 35-45, кальций - 2-12, магний - 0,1-4, марганец 0,3-2 , титан - 0,5-2 и железо - остальное.

Введение в состав лигатуры титана в количестве 0,5-2 вес.% уменьшает безвозвратные потери раскисляющих элементов за счет способности титана гомогенизировать лигатуру, стабилизирует совгместный процесс раскисления и образования

карбидов за счет снижения актатности угперода в контактной зоне жидкой стали и лигатуры. Активность углерода снижается вспедствие образования прочных соединедляй углерода с титаном, растворенных в жидком металле. Титан связывает также азот, снижая скорость процесса образования нитридов алюминия., Компоненты лигатуры совместно с титаном оказывают модифицирующее действие на жидкий металл. В стали уменьшается об шее количество неметаллических включений, особенно содержащих совместно алюминий и азот, улучшается их форма и расположение, что приводит к увеличению механических свойств металда.

При снижении содержания в лигатуре кремния менее 20%, алюминия менее 35% кальция менее 2%, магния менее 0,1%, марганца менее 0,3% и титана менее 0,5

эффективность модифицирования незначительна, а из-за процесса Бзаимодействия несвязанного кислорода и углерода в отливках образуется газовая пористоть по вине металла.

При увеличениЕ содержания в пкгату ре кремния более 30%, алюминия более 45%, кальция более 12%, магния более 4% марганца более 2% и титана более 2% наблюдаются большие потери раскисляющих элементов, увеличивается стоимость и расход лигатуры.

Лигатуру получают в индукционной печи сплавлением ферросилиция, алюминия, силикокальция, марганца и магния с введением в расплав металлического титана.

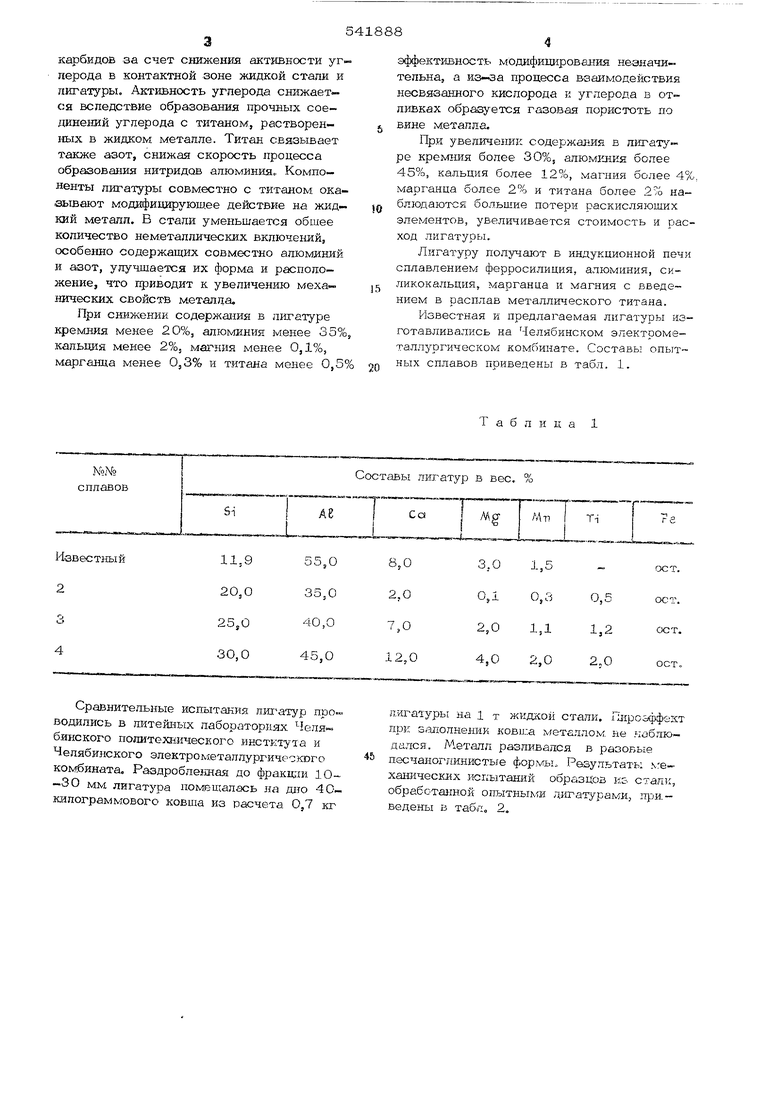

Известная и предлагаемая лигатуры изготавливались на Челябинском электрометаллургическом комбинате. Составь- опытных сплавов поиведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИГАТУРА ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1992 |

|

RU2026404C1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| ЛИГАТУРА ДЛЯ СТАЛИ И ЧУГУНА (ВАРИАНТЫ) | 2008 |

|

RU2361948C1 |

| Способ производства стали | 1981 |

|

SU969750A1 |

| Способ раскисления и легирования низкоуглеродистой ванадийсодержащей электростали | 1988 |

|

SU1659493A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| СПЛАВ "КАЗАХСТАНСКИЙ" ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2008 |

|

RU2395609C1 |

| Лигатура | 1980 |

|

SU926055A1 |

| Сплав для раскисления легирования и модифицирования стали | 1982 |

|

SU1044653A1 |

| Сплав для раскисления и модифицирования стали | 1981 |

|

SU990853A1 |

l-feBecTHbrt

11,9 20,0

4

30,0

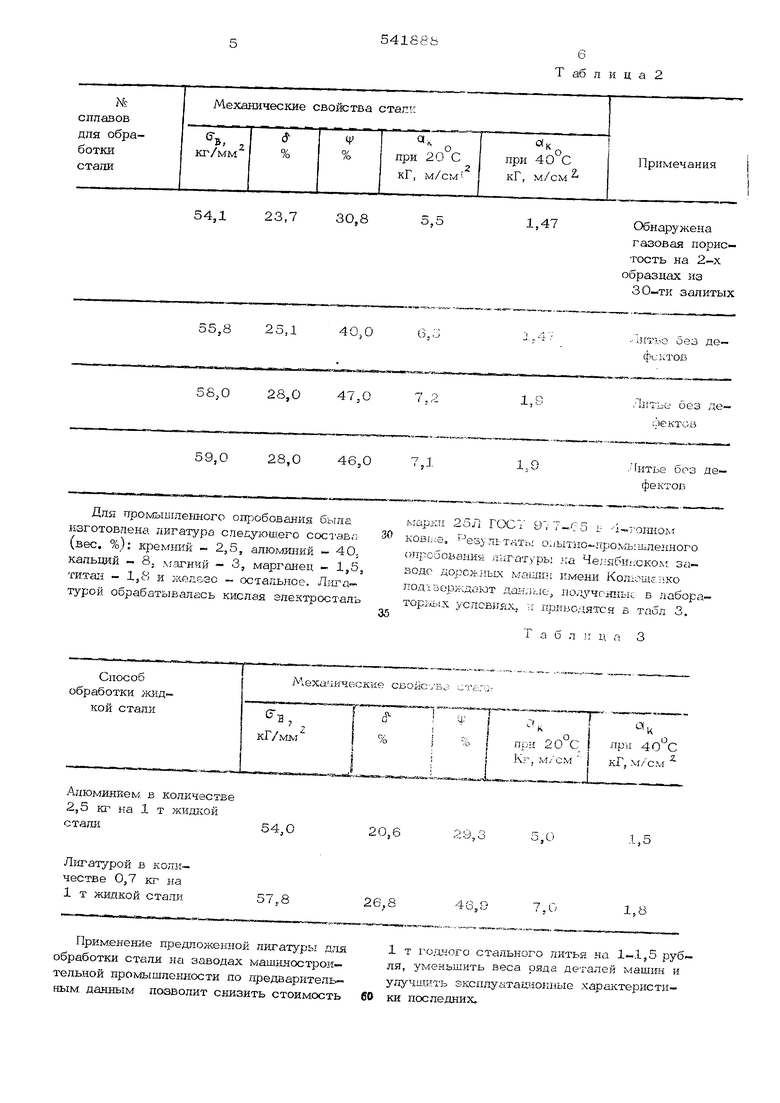

Сравнительные испытания про, водились в литeйIiыx лабораториях Челябинского политехнического института и Челябинского электрометаллургичеокого комбината. Раздробленная до фракцли 10-30 мм. лигатура помещалась на 40- .килограммового ковша из расчета 0,7 кг

Таблиц

лигатуры на 1 т жидкой стали. Пироэффект при згаполненик ковша металлом, не .чаблюдался. Металл разливался в разовые песчаноглинистые фор.мьь Результаты .геханических испытаний образцов кз стали, обработанной опытными лигатурами, :три..ведены в табя„ 2.

23,730,8

54,1

55,825,1

28,047,0

58,0

28,046,0

59,0

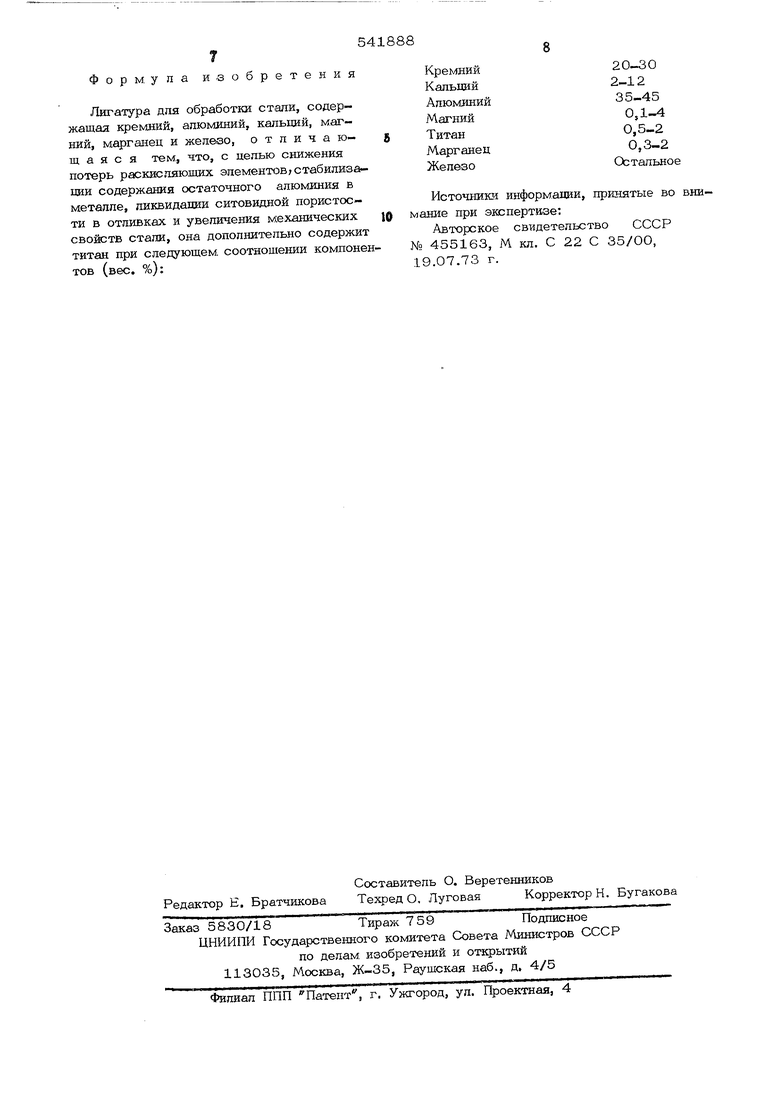

Дпя промышленного опробования была изготовлена лигатура спе.дуюшего cociaB,-; (вес. %): кремикк - 2,5, - 40, кальций - 8. .1.агний - 3, марганец - 1,5, титан - 1,8 и жеглвао остаяьное. Лг гатурой обрабатывалась кислая эпехтросталь

Мехацическне СБОЙС/БС

кГ/мм

Алюминием в количестве 2,5 кг на 1 т жидкой

54,0 стали

Лигатурой в количестве 0,7 кг на 1 т жидкой стали

541888

6 Т аб л и ц а 2

Обнаружена

1,47 газовая пористость на 2-х образцах из 30-ти запитых

40,0

уектов

Литье без дефектов

марки 25Л ГОСi 9/ Г--С5 г 1 го1щод ков1;;е, ез}П1-тать; о./ытно -про.;ь;шпенного олробования л;хгатурь ла Чеяябииском: за воде маши-i имени Кол ощспко подтверждают далл1:,1е, полученные в лабораTOpi-№i.x услсвляХ; тг приБодятся в табл 3.

Табл и д а 3

20,6

1,5

О

26,8

7,0

Авторы

Даты

1977-01-05—Публикация

1975-09-01—Подача