NU

4

О)

ел

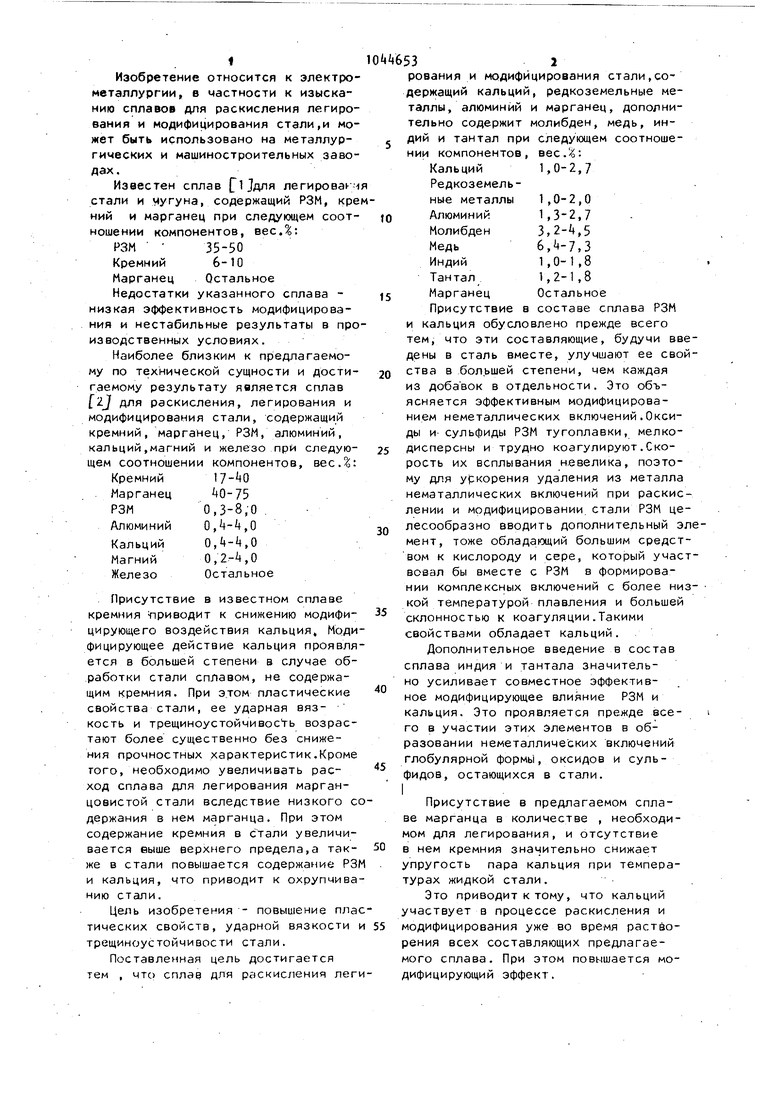

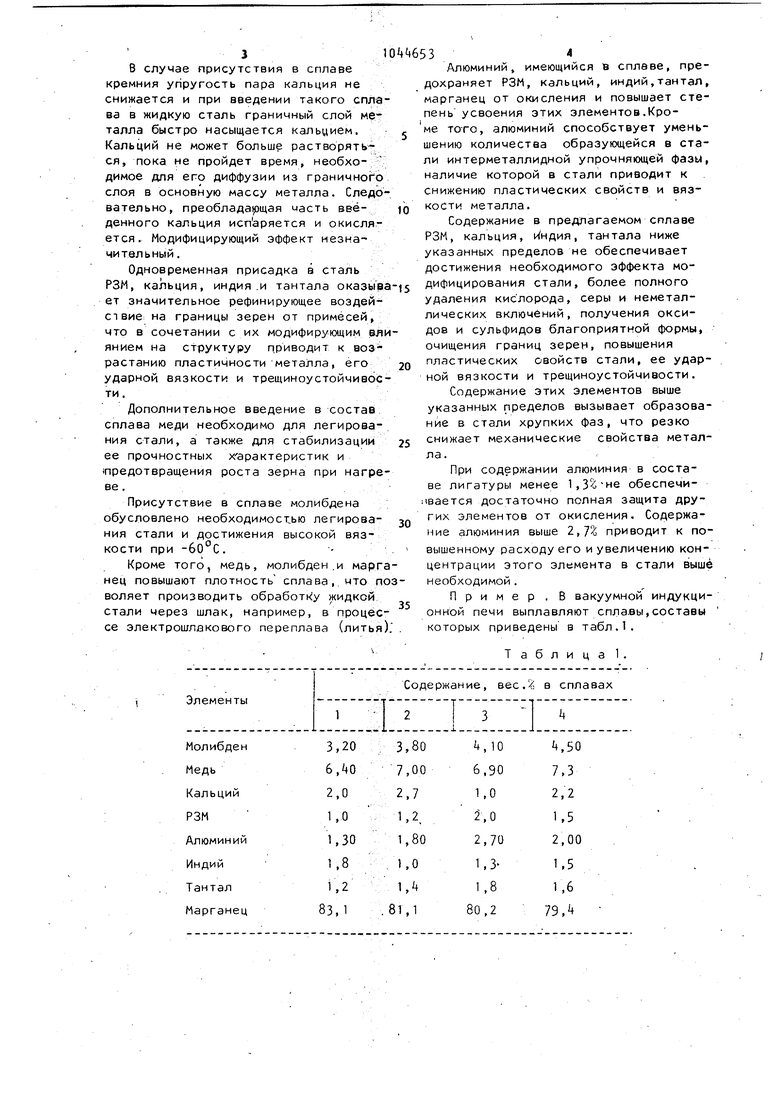

со Изобретение относится к электро металлургии, в частности к изысканию сплавов для раскисления легирования и модифицирования стали,и мо жет быть использовано на металлургических и машиностроительных заво дах. Известен сплав 1}для легировани стали и чугуна, содержащий РЗМ, кре ний и марганец при следующем соотношении компонентов, весД; РЗМ 35-50 Кремний 6-10 Марганец Остальное Недостатки указанного сплава низкая эффективность модифицирования и нестабильные результаты в про изводственных условиях. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является сплав zj для раскисления, легирования и модифицирования стали, содержащий кремний, марганец, РЗМ, алюминий, кальций,магний и железо при следующем соотношении компонентов, вес.5: Кремний to-75 Марганец 0,3-8,0 . 0,-t,0 Алюминий 0,it-i+,0 Кальций 0,2-4,0 Магний Железо Остальное Присутствие в известном сплаве кремния приводит к снижению модифицирующего воздействия кальция. Моди фицирующее действие кальция проявля ется в большей степени в случае обработки стали сплавом, не содержащим кремния. При этом пластические свойства стали, ее ударная вязкость и трещиноустойчивосУь возрастают более существенно без снижения прочностных характеристик.Кроме того, необходимо увеличивать расход сплава для легирования марганцовистой стали вследствие низкого с держания в нем марганца. При этом содержание кремния в стали увеличивается выше верхнего предела,а также в стали повышается содержание РЗ и кальция, что приводит к охрупчива нию стали. Цель изобретения - повышение пла тических свойств, ударной вязкости трещиноустойчивости стали. Поставленная цель достигается тем , что сплав для раскисления лег рования и модифицирования стали,содержащий кальций, редкоземельные металлы, алюминий и марганец, дополнительно содержит молибден, медь, индий и тантал при следующем соотношевес.%: НИИ компонентов, 1,0-2,7 Кальций Редкоземель1,0-2,0 ные металлы 1,3-2,7 Алюминий 3,2-i,5 Молибден 6Л-7,3 Медь 1,0-1,8 Индий 1,2-1,8 Тантал Марганец Остальное Присутствие в составе сплава РЗМ и кальция обусловлено прежде всего тем, что эти составляющие, будучи введены в сталь вместе, улучшают ее свойства в большей степени, чем каждая из добавок в отдельности. Это объясняется эффективным модифицированием неметаллических включений.Оксиды и- сульфиды РЗМ тугоплавки, мелкодисперсны и трудно коагулируют.Скорость их всплывания невелика, поэтому для ускорения удаления из металла нематаллических включений при раскислении и модифицировании стали РЗМ целесообразно вводить дополнительный элемент, тоже обладающий большим средством к кислороду и сере, который участвовал бы вместе с РЗМ в формировании Комплексных включений с более низ- кой температурой плавления и большей склонностью к коагуляции.Такими свойствами обладает кальций. Дополнительное введение в состав сплава индия и тантала значительно усиливает совместное эффективное модифицирующее влияние РЗМ и кальция. Это проявляется прежде все- i го в участии этих элементов в образовании неметаллических включений глобулярной формы, оксидов и сульфидов, остающихся в стали. Присутствие в предлагаемом сплаве марганца в количестве , необходиом для легирования, и отсутствие нем кремния значительно снижает пругость пара кальция при темпераурах жидкой стали. Это приводит к тому, что кальций частвует в процессе раскисления и одифицирования уже во время раствоения всех составляющих предлагаеого сплава. При этом повышается моифицирующий эффект. В случае присутствия в сплаве кремния упругость пара кальция не снижается и при введении такого спла ва в жидкую сталь граничный слой металла быстро насыщается кальцием. Кальций не может больше растворяться, пока не пройдет время, необходимое Для его диффузии из граничного слоя в основную массу металла. Следо вательно, преобладающая иасть ввёденного кальция испаряется и окисляется. Модифицирующий эффект незна чительный. Одновременная присадка в сталь РЗМ, кальция, индия .и тантала оказыв ет значительное рефинирующее воздействие на границы зерен от примесей, что в сочетании с их модифирующим вл янием на структуру приводит к возрастанию пластичности металла, его ударной вязкости и трещиноустойчивос ти. Дополнительное введение в состав сплава меди необходимо для легирования стали, а также для стабилизации ее прочностных характеристик и 1предотвращения роста зерна при нагре ве. Присутствие в сплаве молибдена обусловлено необходимостью легирования стали и достижения высокой вязкости при -60°С.Кроме того, медь, молибден.и марг нец повышают плотность сплава, ито п воляет производить обработку жидкой стали через шлак, например, в процес се электрошлакового переплава (литья Алюминий, имеющийся в сплаве, предохраняет РЗМ, кальций, индий,тантал, марганец от окисления и повышает степень усвоения этих элементов.Кроме того, алюминий способствует уменьшению количества образующейся в стали интерметаллидной упрочняющей фазы, наличие которой в стали приводит к снижению пластических свойств и вязкости металла. Содержание в предлагаемом сплаве РЗМ, кальция, ндия, тантала ниже указанных пределов не обеспечивает достижения необходимого эффекта модифицирования стали, более полного удаления кислорода, серы и неметаллических включений, получения оксидов и сульфидов благоприятной формы, очищения границ зерен, повышения пластических свойств стали, ее ударной вязкости и трещиноустойчивости. Содержание этих элементов выше указанных пределов вызывает образование в стали хрупких фаз, что резко снижает механические свойства металла. , При содержании алюминия в составе лигатуры менее 1, обеспечивается достаточно полная защита других элементов от окисления. Содержание алюминия выше 2,7Х приводит к повышенному расходу его и увеличению концентрации этого элемента в стали выше необходимой. П р и м е р . В вакуумной индукционной печи выплавляют сплавы,составы которых приведены в табл.1. Таблица 1 , Жидкий металл заливают в металлические формы. При этом получают пластины сечением 20x75 мм и длиной 1000 мм. Опробование полученных сплавов проводят при электрошлаковом переплаве (литье ) стали типа 08ГЗДМЛ. При этом в расходуемых электродах содержатся 0,05% марганца, 0,05 меди и следы молибдена. Содержание других элементов а электродах составляет, %: углерод 0,08; кремний 0,28; алюминий 0,02, сера 0,029. Расходуемые электроды переплавляют на установке ЭШП с наружным диаметром 00 мм и внутренним диаметром 1 250 мм кристаллизаторами под флюlO53 сом АНФ-6 с добавкой 20% кремнезема и 8% окислов марнагца.Раскисление ,легирование и модифицирование стали в процессе переплава осуществляют с помощью дополнительных электродов , которыми служат пластины из полученных сплавов, прикрепленные с четырех сторон к основному электроду. Мйсса направляемых заготовок составляет 1500 кг. Расход сплавов составляет 95-105 кг на 1 т переплавляемого металла. В полученных заготовках определяют содержание молибдена, меди, кальция, РЗМ, алюминия, индия,тантала, марганца,серы, (табл.2), Таблица2

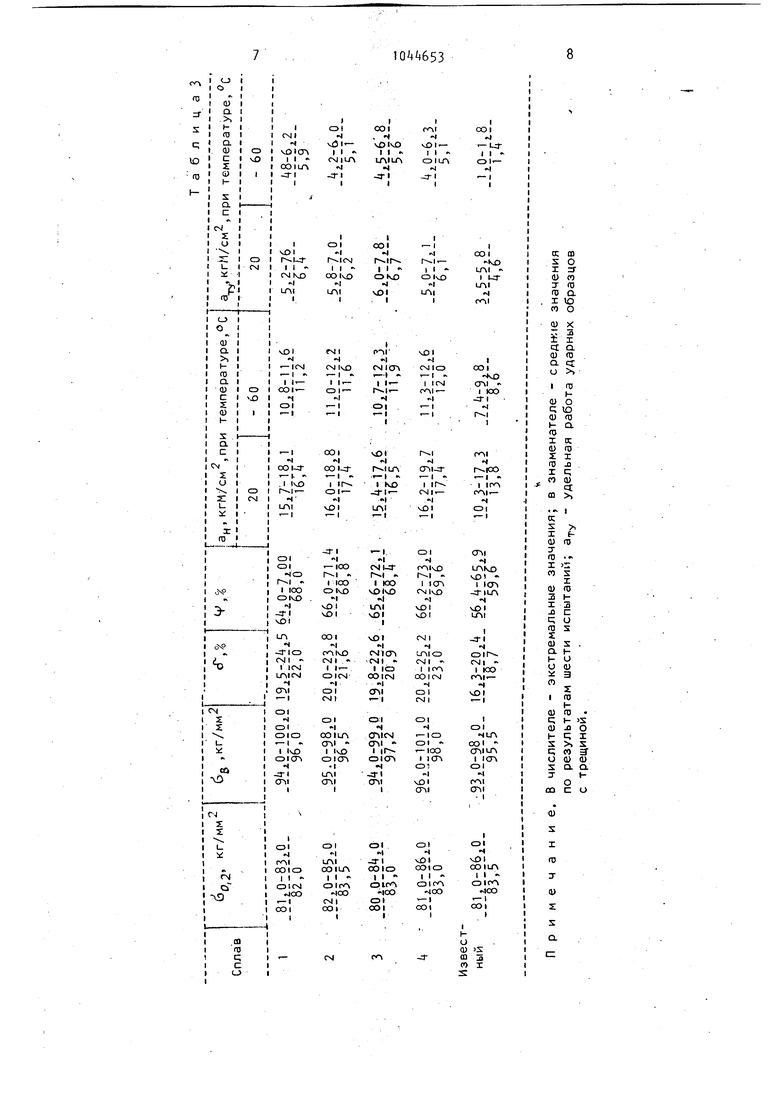

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для стали | 1981 |

|

SU981425A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| СТАЛЬ | 2003 |

|

RU2234554C1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

| Литейная инструментальная сталь | 1981 |

|

SU973661A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1148887A1 |

СПЛАВ ДЛЯ РАСКИСЛЕНИЯ,ЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ,содержащий кальций, редкоземельные металлы, алюминий и марганец, отличающийся тем, что, с целью повышения пластических свойств,ударной вязкости и трещиноустойчивос.ти стали, он дополнительно содержит молибден, медь, индий и тантал при следующем соотношении компонентов, вес. 1.0-2,7 Кальций РедкоземельV,0-2,0 ные металлы 1,3-2.7 Алюминий 3.2-t,5 Молибден 6.+-7.3 Медь ЬО-1,8 Индий 1,2-1,8 Тантал Остальное Марганец

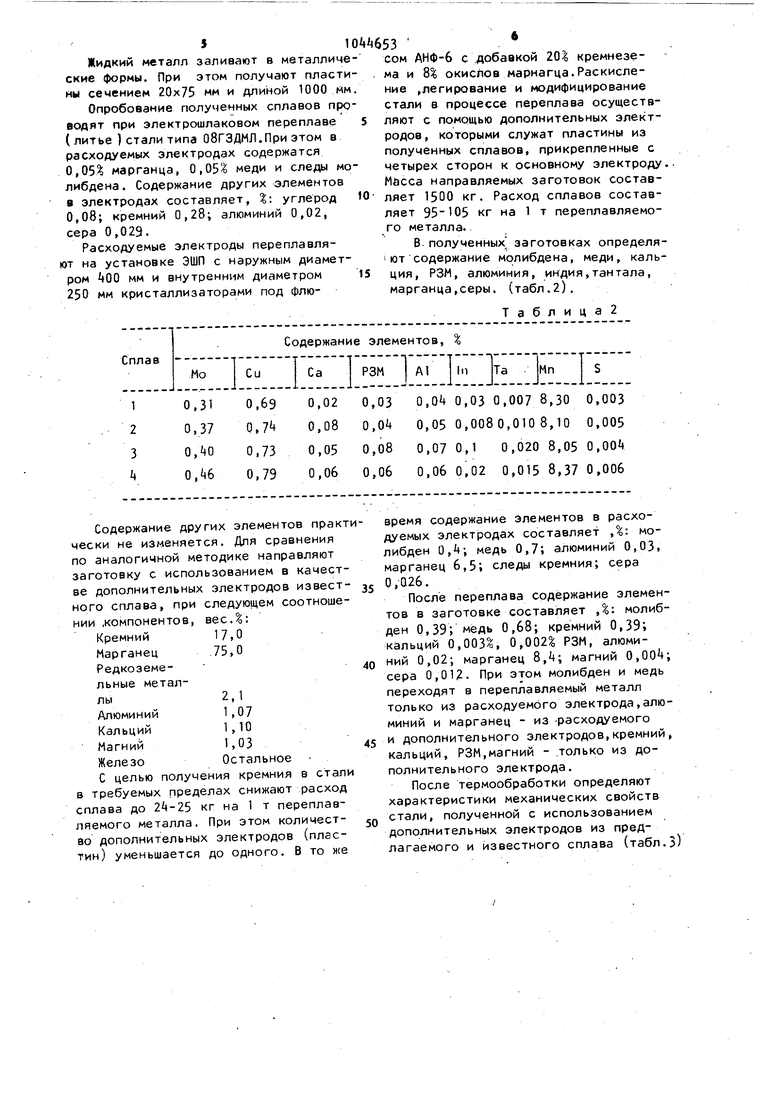

Содержание других элементов прак чески не изменяется. Для сравнения по аналогичной методике направляют заготовку с использованием в качест ве дополнительных электродов извест ного сплава, при следующем соотноше вес.: НИИ .компонентов. 17,0 Кремний .75,0 Марганец Редкоземельные металлыАлюминий Кальций Магний Остальное Железо С целью получения кремния в стал в требуемых пределах снижают расход сплава до кг на 1 т переплавляемого металла. При этом количество дополнительных электродов (пластин) уменьшается до одного. В то же время содержание элементов в расходуемых электродах составляет ,%: молибден 0,; медь 0,7; алюминий 0,03, марганец 6,5; следы кремния; сера 0,026. После переплава содержание элементов в заготовке составляет ,%: молибден 0,39; медь 0,68; кремний 0,39; кальций 0,003°о, 0,002 РЗМ, алюминий 0,02; марганец 8,+; магний 0, сера 0,012. При этом молибден и медь переходят в переплавляемый металл только из расходуемого электрода,алюминий и марганец - из -расходуемого и дополнительного электродов,кремний, кальций, РЗМ,магний - .только из дополнительного электрода. После термообработки определяют характеристики механических свойств стали, полученной с использованием дополнительных электродов из предлагаемого и известного сплава (табл.З)

910(4653.10

Содержание кислорода и неметалли-необходимых пределах молибденом,меческих включений в опытном и сравнива-дью и марганцем, раскислять и модифиемом металле соответственно составля-цировать металл алюминием, кальцием, ет 0,002-0,003 и 0,006-0,008,РЗМ, индием и танталом, получать за0,005-0,007% и 0,,017. Максима- 5готовки с мелкозернистой структульный размер включений в опытном ме-РОЙ, с меньшим содержанием кислороталле составляет 5-8 мкм, а в.срав-Да, серы и неметаллических .включениваемом 12-15 мкм.Размер зерна а .ний (при меньшем их размере, и благоопытном металле характеризуется бал-приятном распределении их в структулом 7-8, а в сравниваемом 6-7. °Ре стали). Все это способствует повы . .шению пластических свойств стали, ее

Таким образом, предлагаемый составвязкости и трещиноустойчивости при

сплава позволяет легироваЧь сталь в .высоких характеристиках прочности.

Авторы

Даты

1983-09-30—Публикация

1982-06-07—Подача