Изобретение относится к металлургии, в частности к составу коррозионно-стойких сталей, применяемых для отливок деталей химического, нефтехимического оборудования, а также оборудования в целлюлозно-бумажной, энергетической и нефтегазовой промышленности.

В настоящее время для изготовления отливок указанного назначения используются коррозионно-стойкие хромоникельмолибденовые стали аустенитно-ферритного класса типа 12Х25Н5ТМФЛ (ГОСТ 977) и 5Х20Н8М3Д2ТБЛ (авт. св. 1232701). Эти стали после закалки от 1100-1150oС и отпуска при 500-550oС могут сочетать в себе достаточно высокую прочность, пластичность и ударную вязкость. Однако применяемые в настоящее время стали не обладают достаточной коррозионной стойкостью при эксплуатации оборудования, работающего в агрессивных средах при высоком давлении.

Наиболее близкой по составу ингредиентов и технической сущности к заявляемой стали является литейная хромоникельмолибденовая сталь (авт. св. СССР 1232701, кл. С 22 С 38/50) аустенитно-ферритного класса, мас.%:

Углерод - 0,02-0,08

Марганец - 0,2-1,5

Кремний - 0,3-1,5

Хром - 16,0-22,0

Никель - 6,0-9,0

Молибден - 2,0-4,0

Медь - 1,0-2,5

Титан - 0,05-0,20

Редкоземельные металлы - 0,01-0,10

Алюминий - 0,005-0,05

Кальций - 0,001-0,05

Ниобий - 0,01-0,10

Железо - Остальное

При этом суммарное содержание алюминия, титана и ниобия ≤0,3 мас.%.

Сталь-прототип не обладает достаточной коррозионной стойкостью и имеет относительно низкую жидкотекучесть и высокую свободную линейную усадку, что в ряде случаев является причиной образования горячих трещин и усадочных раковин в отливках.

Задачей изобретения является создание коррозионно-стойкой стали, обладающей повышенной коррозионной стойкостью и улучшенными литейными свойствами (жидкотекучестью и свободной линейной усадкой), предназначенной для фасонных отливок.

Поставленная задача достигается тем, что сталь, содержащая углерод, марганец, кремний, хром, никель, молибден, медь, редкоземельные металлы, алюминий, кальций, ниобий и железо, дополнительно содержит азот и магний при следующем содержании компонентов, мас.%:

Углерод - 0,01-0,03

Марганец - 0,40-1,00

Кремний - 0,40-0,80

Хром - 24,0-26,0

Никель - 6,0-9,0

Молибден - 3,0-4,0

Медь - 0,50-1,50

Редкоземельные металлы - 0,01-0,10

Алюминий - 0,005-0,05

Кальций - 0,001-0,05

Ниобий - 0,01-0,10

Азот - 0,10-0,25

Магний - 0,005-0,020

Железо - Остальное

при выполнении следующего условия:

ЭСП= Cr+3,3Мо+16N≥37,

где ЭСП - эквивалент сопротивления питтинговой коррозии.

Введение в заявляемую сталь азота, который является сильным аустенитообразующим элементом, позволяет увеличить содержание в стали хрома, в значительной мере определяющего коррозионную стойкость стали, без повышения содержания никеля и без изменения фазового состава стали.

В сочетании с молибденом азот повышает критическую температуру питтингообразования, что делает заявляемую сталь весьма устойчивой к питтинговой коррозии и тем самым повышает эксплуатационную надежность химического и нефтехимического оборудования при длительном взаимодействии с коррозионно-активными средами. Введение азота в количестве менее указанного в формуле изобретения не приводит к заметному повышению коррозионной стойкости стали, а увеличение его содержания свыше заявляемого приводит к образованию газовой пористости в отливках.

Введение в состав стали модифицирующих добавок магния в указанных пределах обусловлено тем, что магний, являясь энергичным раскислителем и дегазатором стали, способствует уменьшению общего количества неметаллических включений и их глобуляризации, вследствие чего повышается жидкотекучесть стали и возрастает плотность и однородность металла отливок. При содержании магния менее 0,005 мас.% не обеспечивается достаточная степень раскисления и десульфурации стали, а увеличение содержания магния более 0,020 мас.% приводит к образованию неметаллических включений сложного состава, ухудшающих литейные свойства стали.

Из состава стали исключен сильный нитридообразующий элемент - титан, образующий неоднородно распределенные нитридные фазы, снижающие коррозионную стойкость стали. В качестве отличительных признаков заявляемой стали по сравнению со сталью-прототипом следует рассматривать также более высокое содержание в стали хрома и более низкое содержание меди, что способствует повышению коррозионной стойкости стали.

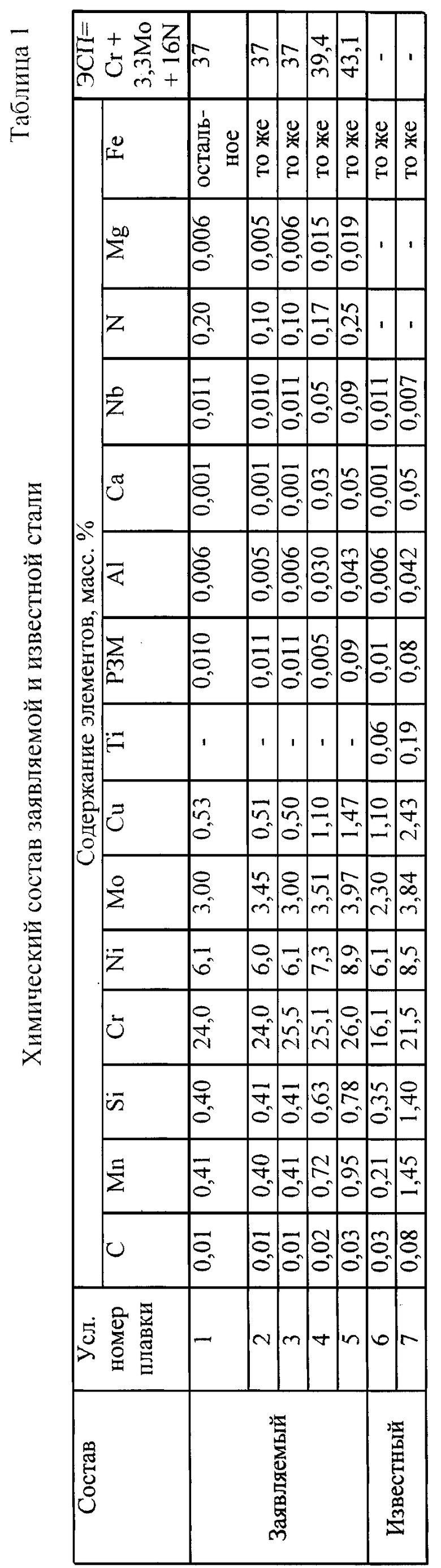

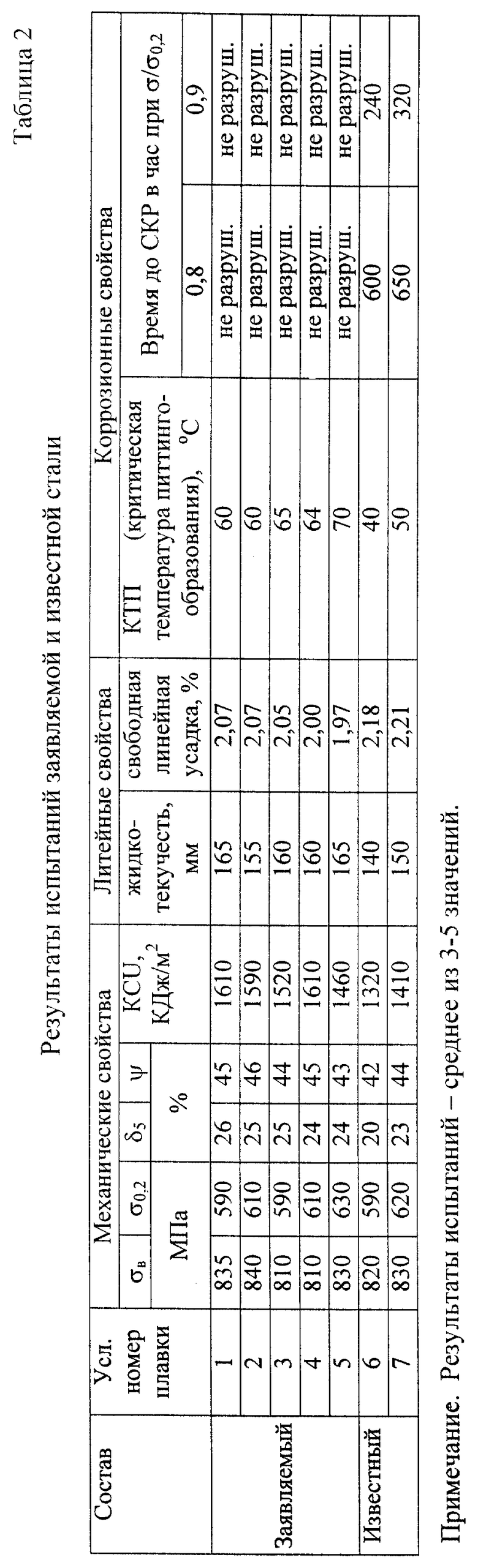

Изобретение может быть проиллюстрировано примерами, приведенными в табл. 1 и 2.

Заявляемая и известная стали исследовались на металле лабораторных плавок, проведенных в открытой индукционной сталеплавильной печи ИСТ-0,1 с основной футеровкой. В качестве шихтовых материалов использовались свежие исходные материалы с низким содержанием углерода для обеспечения требуемого его содержания в выплавленной стали. Азот вводился с помощью азотированного феррохрома, содержащего до 7% азота. Металл предварительно раскислялся в печи алюминием, металлическим марганцем и 45% ферросилицием. Окончательное раскисление проводилось в печи алюминием и силикокальцием. Перед выпуском металла на дно ковша присаживались церий в виде ферроцерия и магний в виде никель-магниевой лигатуры.

Химический состав заявляемой и известной сталей приведен в табл. 1.

Металл заливался в сухие песчано-глинистые формы размером 130х130х300 мм. Отливки подвергались специальной термической обработке, затем из них вырезались образцы для определения механических свойств и коррозионной стойкости стали.

Сопротивляемость стали образованию питтинга в хлорсодержащей среде оценивали по критической температуре питтингообразования (КТП), при которой на поверхности образца после выдержки его в 10% растворе FеСl3•6Н2О в течение 24 часов образуются питтинговые язвы. Испытания на стойкость против сероводородного коррозионного растрескивания (СКР) проводили на цилиндрических образцах (типа IV, ГОСТ 1497) при заданной растягивающей нагрузке σ = 0,8σ0,2 и σ = 0,9σ0,2 в насыщенном сероводородом растворе, содержащем 5% NaCl и 0,5% СН3СООН, при базе испытаний 720 ч. Концентрация сероводорода в процессе испытаний составляла не менее 2,4 г/л.

Литейные свойства заявляемой и известной сталей определялись по методикам Санкт-Петербургского технического университета. Для определения жидкотекучести стали применялась проба на вакуумное всасывание, которая позволяет отбирать пробы прямо из индукционной печи, требует малых количеств металла и обеспечивает высокую точность измерения температуры. Определение свободной линейной усадки стали выполнялось при заливке проб размером 33х33х490 мм на установке с автоматической записью экспериментальных данных.

В табл. 2 приведены результаты испытаний заявляемой стали с содержанием легирующих элементов на нижнем, среднем и верхнем пределах легирования,

Заявляемая сталь по сравнению со сталью-прототипом имеет более высокую коррозионную стойкость и обладает улучшенными литейными свойствами (жидкотекучестью и свободной линейной усадкой) и может использоваться для отливок массой от 5 до 50000 кг сложной конфигурации.

Применение предлагаемой стали для деталей химического и нефтехимического оборудования позволит увеличить срок их службы.

Применение отливок из заявляемой стали взамен стали-прототипа позволит повысить эксплуатационную надежность и ресурс работы химического и нефтехимического оборудования, а также оборудования в целлюлозно-бумажной, энергетической и нефтегазовой промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 2000 |

|

RU2183689C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ | 2001 |

|

RU2188874C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039120C1 |

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ В АГРЕССИВНЫХ СРЕДАХ | 2001 |

|

RU2203343C2 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2206632C2 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2008 |

|

RU2350674C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

Изобретение относится к металлургии, в частности к составу коррозионно-стойких сталей, применяемых для отливок деталей химического, нефтехимического оборудования, а также оборудования целлюлозно-бумажной, энергетической и нефтегазовой промышленности. Предложена коррозионно-стойкая сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,01 - 0,03; марганец 0,40-1,00; кремний 0,40-0,80; хром 24,0-26,0; никель 6,0-9,0; молибден 3,0-4,0; медь 0,50-1,50; редкоземельные металлы 0,01-0,10; алюминий 0,005-, 05; кальций 0,001-0,05; ниобий 0,01-0,10; азот 0,10-0,25; магний 0,005-0,020; железо остальное, при выполнении следующего условия: ЭСП= Cr+3,3Мо+16N≥37, где ЭСП - эквивалент сопротивления ниттинговой коррозии. Техническим результатом изобретения является повышение коррозионной стойкости и улучшение литейных свойств. 2 табл.

Коррозионно-стойкая сталь, содержащая углерод, марганец, кремний, хром, никель, молибден, медь, редкоземельные металлы, алюминий, кальций, ниобий, железо, отличающаяся тем, что она дополнительно содержит азот и магний при следующем соотношении компонентов, мас. %:

Углерод - 0,01-0,03

Марганец - 0,40-1,00

Кремний - 0,40-0,80

Хром - 24,0-26,0

Никель - 6,0-9,0

Молибден - 3,0-4,0

Медь - 0,50-1,50

Редкоземельные металлы - 0,01-0,10

Алюминий - 0,005-0,05

Кальций - 0,001-0,05

Ниобий - 0,01-0,10

Азот - 0,10-0,25

Магний - 0,005-0,020

Железо - Остальное

при выполнении следующего условия:

ЭСП= Cr+3,3Мо+16N≥37,

где ЭСП - эквивалент сопротивления питтинговой коррозии.

| Литейная сталь | 1984 |

|

SU1232701A1 |

| RU 2004612 C1, 15.12.1993 | |||

| DE 1958550 В2, 13.02.1975 | |||

| Устройство для поения животных | 1975 |

|

SU594935A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФОСФОИНОЗИТИДОВ | 0 |

|

SU172776A1 |

Авторы

Даты

2002-07-10—Публикация

2000-07-11—Подача