Изобретение относится к электротехнической промышленности и может быть использовано на предприятиях аккумуляторного производства при изготовлении вторичных источников тока при проведении контроля качества их изготовления.

Известен способ определения качества изготовления аккумуляторов путем пзмеренпя электрической емкости и коэффициента рассеяния после транспортирования или длительпого хранеипя (1J.

Известен также способ контроля качества изготов.теиия аккумулятора путем его заряда, измерения э.д.с. аккумулятора до и после хранения и определения разности этих э.д.с. 2J.

Однако, известный способ не дает возможности в полной мере выявить такие дефекты, как микрокороткие замыкания от образования медных или кадмиевых дендрпдных моетпков, частичного поврелсдения сепарации от посторонних металлических включепий и др., которые существенно сказываются на качестве изготовления аккумулятора и при эксплуатации быстро приводят к снижению срока службы.

В известном способе в заряженном источнике изменение э.д.с. происходит вследствие естественного саморазряда и внутренних межэлектродпых замыканий, при условии их наличия. Поэтому качество контроля снижается в результате влияния на изменение э.д.с. естественного саморазряда в заряженном состоянии.

Целью изобретения является повышение качества контроля изготовления аккумуляторов.

Это достигается те.м, что перед измерением э.д.с. аккумулятор разряжают и определение разности его э.д.с. до и после хранения осуш,ествляют в разряженном состоянпп аккумулятора.

Способ контроля качества изготовления аккумулятора осуществляется следующим образом.

Изготовленному источнику сообщают зарядную- емкость, затем его разрян ают, например, номинальным для данного тина аккумулятора током до конечного напряжения 1,0 В п только после разряда замеряют э.д.с. источника, иосле чего источник ставят на хранение, папример на 5-30 суток при температуре -f20-H-50 C, повторно измеряют э.д.с. и по разности измеренных э.д.с. определяют качество изготовления.

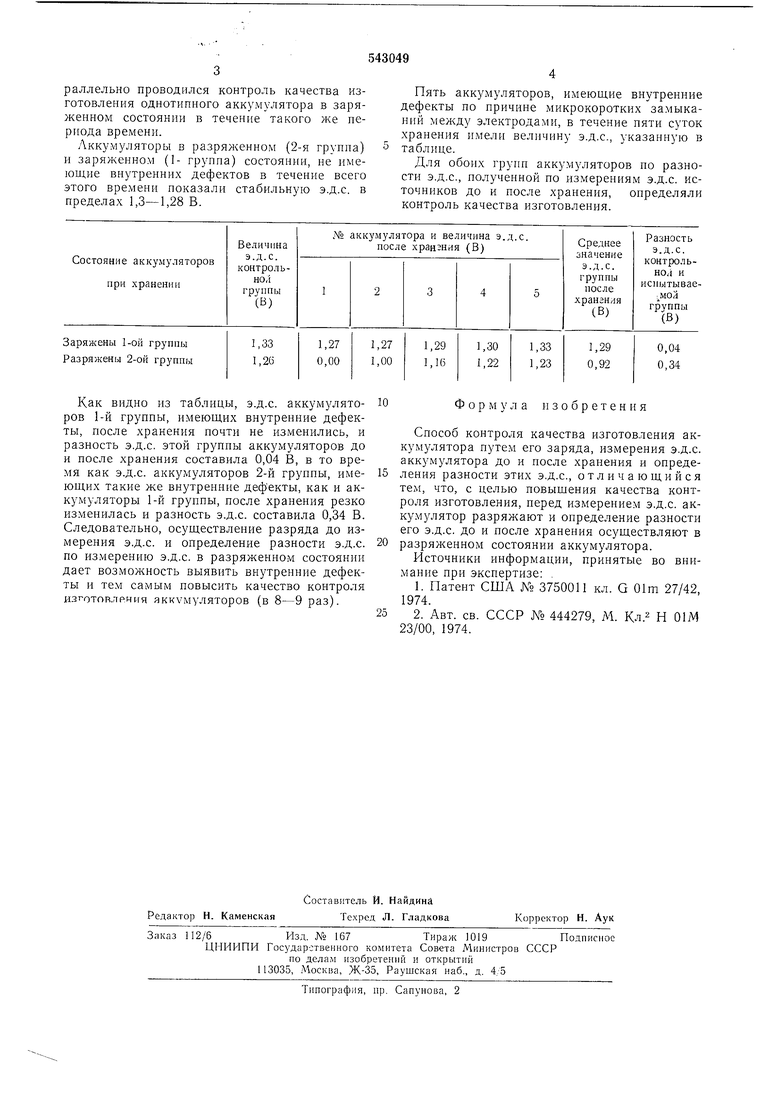

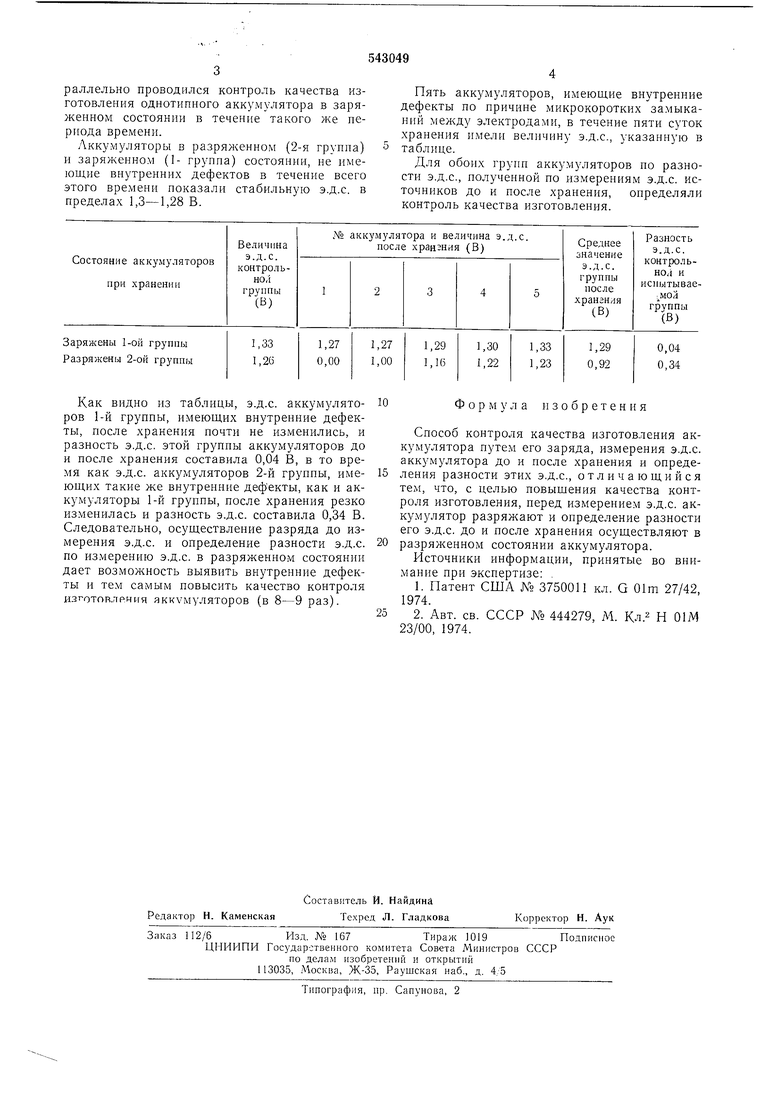

П р и м е р. Определяли качество изготовления никель-кадмиевых герметичных аккумуляторов тина ФГ-11. Аккумуляторы хранили в разряженном состоянии в течение 3G5 суток.

Для получения сравпительиых даииых нараллельно проводился контроль качества изготовления однотипного аккумулятора в заряженном состоянии в течение такого же периода времени.

Аккумуляторы в разряженном (2-я группа) и заряженном (1- группа) состоянии, не имеющие внутренних дефектов в течение всего этого времени показали стабильную э.д.с. в пределах 1,3-1,28 В.

Пять аккумуляторов, имеющие внутренние дефекты по причине микрокоротких замыканий между электродами, в течение пяти суток хранения имели величину э.д.с., указанную в таблице.

Для обоих групп аккумуляторов по разности э.д.с., полученной по измерепиям э.д.с. источников до и после хранения, определяли контроль качества изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества изготовления аккумулятора | 1976 |

|

SU574796A1 |

| Способ определения внутренних утечек тока в химическом источнике тока | 1977 |

|

SU654987A1 |

| ЭЛЕКТРИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2006 |

|

RU2326473C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ЕМКОСТИ НИКЕЛЬ-ВОДОРОДНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ В СОСТАВЕ КА | 2006 |

|

RU2321105C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭНЕРГОЕМКОСТЬЮ МЕТАЛЛ-ВОДОРОДНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ С ОБЩИМ ГАЗОВЫМ КОЛЛЕКТОРОМ | 2006 |

|

RU2324262C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ НИКЕЛЬ-ВОДОРОДНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2008 |

|

RU2401484C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ АККУМУЛЯТОРА ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 1969 |

|

SU251057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАДМИЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140121C1 |

| СПОСОБ ТЕСТИРОВАНИЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2013 |

|

RU2551702C2 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ТОКА САМОРАЗРЯДА АККУМУЛЯТОРА | 1990 |

|

RU2014708C1 |

Как видно из таблицы, э.д.с. аккумуляторов 1-й группы, имеющих внутренние дефекты, после хранения почти не изменились, и разность э.д.с. этой группы аккумуляторов до и после хранения составила 0,04 В, в то время как э.д.с. аккумуляторов 2-й группы, имеющих такие же внутреппие дефекты, как и аккумуляторы 1-й группы, после храпения резко изменилась и разность э.д.с. составила 0,34 В. Следовательно, осуществление разряда до измерения э.д.с. и определение разности э.д.с. по из.мерению э.д.с. в разряженном состоянии дает возможность выявить внутренние дефекты и тем самым повысить качество контроля изготов.лр.нргя аккумуляторов (в 8-9 раз).

Формула изобретения

Способ контроля качества изготовления аккумулятора путем его заряда, измерения э.д.с. аккумулятора до и после хранения и определения разности этих э.д.с., отличающийся тем, что, с целью повыщения качества коптроля изготовления, перед измерением э.д.с. аккумулятор разряжают и определение разности его э.д.с. до и после хранения осуществляют в разряженном состоянии аккумулятора.

Источники информации, принятые во внимание при экспертизе: .

Авторы

Даты

1977-01-15—Публикация

1975-06-10—Подача