Изобретение относится к электротехнической промышленности, а именно к производству аккумуляторов и аккумуляторных батарей.

В современном аккумуляторостроении на автоматических линиях изготовления аккумуляторов и аккумуляторных батарей широко применяются электрические способы контроля качества изделий. Сплошной проверке подвергаются как отдельные электродные блоки аккумуляторов, так и сами аккумуляторы и аккумуляторные батареи, причем как на стадии сборки на автоматических сборочных линиях, когда изделия сухие, без электролита, так и после формирования, когда изделия уже с электролитом. Выборочный электрический способ контроля качества изделий применяется и при периодических испытаниях изготовленных аккумуляторов и аккумуляторных батарей, как сухозаряженных, без электролита, так и залитых электролитом и готовых к эксплуатации. Эти процедуры занимают важное место в производственном цикле по той причине, что позволяют диагностировать и вовремя устранять дефекты, тем самым обеспечивая высокое качество выпускаемых изделий.

К дефектам, которые наиболее часто встречаются, можно отнести следующие:

- дефекты сепараторов (сквозная микропора в сепараторе, отверстие в сепараторе, прокол сепаратора крошкой активной массы);

- избыточное или же недостаточное сжатие сепараторов между электродами;

- короткое замыкание электродов (вследствие попадания между ними металлической стружки, которая образовалась при зачистке литьевого облоя; вследствие веерности электродов);

- инверсия блока электродов (неправильная полярность) вследствие ошибки оператора во время монтажа;

- дефекты токоотводов (разрыв жилок, повреждение рамки, повреждение ушка);

- дефекты полюсных мостиков (раковины, надломы);

- дефекты межэлементных соединений («холодная» сварка, раковины, трещины);

- плохая адгезия активной массы к токоотводу;

- пассивация электродов,

Перечисленные дефекты или же сразу делают аккумуляторы и аккумуляторные батареи непригодными, или же заметно снижают их технические характеристики и выводят их из строя во время дальнейшей эксплуатации.

В научной и патентной литературе предложено множество электрических способов контроля качества аккумуляторов и аккумуляторных батарей, от простейших, состоящих в определении внутреннего сопротивления изделий с помощью омметра, до сложнейших, требующих применения дорогостоящей аппаратуры, например, способов, основанных на импеданс-спектроскопии.

Мы не будем анализировать импедансные методики тестирования, а рассмотрим более простые и доступные для отечественного производства электрические способы контроля, причем лишь те из них, которые позволяют применять сплошной (100%) контроль изделий в течение достаточно короткого промежутка времени.

Известен электрический способ контроля качества аккумуляторных батарей в местах контакта межэлементных соединений, состоящий в том, что с помощью заряженной конденсаторной батареи через исследуемое сварное соединение пропускается импульс тока, мощность которого достаточна для разогрева места сварного шва, при этом измеряют время разряда конденсаторной батареи от начала разряда до заданной конечной величины падения напряжения на сварном шве для данного типа аккумуляторной батареи, и по величине этого времени разряда судят о качестве сварного соединения [А.с. СССР №1266424, МПК4 H01M 2/22, 10/42, В23К 11/10, заявлено 06.12.84].

Способ позволяет эффективно определять дефекты сварки, используя явление значительного разогрева сварного шва от пропускаемого импульса тока, учитывая зависимость омического сопротивления шва от качества сварки. Такая проверка целесообразна на стадии сборки батарей после сварки ее межэлементных соединений.

Главным же недостатком этого способа является тот факт, что его невозможно применять для контроля качества электродных блоков аккумуляторов и аккумуляторных батарей в целом.

Известен простейший способ контроля качества свинцово-кислотных аккумуляторных батарей с помощью вольтметра постоянного тока класса точности не ниже 1,5 с внутренним сопротивлением не менее 300 Ом/В по ГОСТ 8711 и источника постоянного тока напряжением 2 В. Отсутствие короткого замыкания в электродном блоке фиксируется по отсутствию отклонения стрелки вольтметра, подключенного к выводам аккумулятора последовательно с источником постоянного тока (напряжением 2 В). Аналогично, отсутствие проводимости между электродами фиксируется по отсутствию отклонения стрелки вольтметра, подключенного к выводам аккумулятора. Этот способ применялся в отечественной военной промышленности и позволял тестировать только сухозаряженные батареи (без электролита) [ГОСТ В 22759-84].

Способ позволяет определять дефекты, создающие проводимость и короткие замыкания в электродном блоке.

К недостаткам этого способа относится то, что он не позволяет проверять свинцово-кислотные батареи с электролитом (на исключительный выпуск которых переходит современное аккумуляторостроение), а также тот факт, что практика показала низкую надежность этого способа. Кроме того, такой способ не может применяться для контроля качества межэлементных соединений в аккумуляторной батарее.

Известный, распространенный на автоматических линиях сборки, сплошной электрический способ контроля качества аккумуляторов и аккумуляторных батарей [SOVEMA S.p.a., http://www.sovema.it] состоит в том, что на полюсные мостики блока электродов от внешнего источника электрической энергии подают напряжение (постоянное или переменное) фиксированного уровня (500 или 1000 В), а затем в образовавшейся цепи, в которой электродные блоки служат нагрузкой, измеряют величину тока. Если ток превышает установленную контрольную отметку (так называемый ток отсечки), то это свидетельствует о наличии дефекта и электродный блок отбраковывается, после чего производится замена его исправным блоком.

Такой способ тестирования позволяет уменьшить количество бракованных изделий после окончания сборки.

К главному недостатку этого способа относится то, что он не позволяет проверять аккумуляторы и аккумуляторные батареи с электролитом, т.е. изделия, готовые к эксплуатации. Кроме того, поскольку подаваемое на блок электродов напряжение не может превышать 1,2 кВ (напряжение пробоя сепаратора), то не определяется такой важный дефект, как сквозная микропора в сепараторе. Еще одним существенным упущением является тот факт, что этот способ неэффективен для контроля качества сварки межэлементных соединений, в связи с чем контроль сварки осуществляется другими способами.

Как модернизацию приведенного выше теста можно рассматривать электрический способ контроля качества аккумуляторов и аккумуляторных батарей, согласно которому на автоматических линиях сборки электродные блоки аккумуляторов подвергаются нескольким последовательным циклам проверки, причем на первом цикле измеряют и регистрируют проводимость блока электродов при напряжении 5-30 В в течение 0,005-0,3 с, на втором цикле - его проводимость при напряжении 300-600 В в течение 0,005-0,3 с, на третьем цикле - проводимость при напряжении 1000-1700 В в течение 0,005-0,1 с и на четвертом цикле - проводимость при напряжении 2000-4000 В в течение 0,002-0,005 с. Для определения степени увлажненности электродных пластин сухозаряженных аккумуляторов предварительно замеряют ЭДС на их полюсных выводах в течение 0,005-0,3 с [Патент Украïни №51163, МПК7 Н01М 10/04, 10/42, G01R 31/36. Опубл. 15.02.2005, бюл. №2]. Все измеряемые величины сравнивают с контрольными величинами, служащими критерием отбраковки.

К преимуществам такого способа проверки относится минимизация дефектных изделий по окончании сборки.

Главным недостатком этого способа является тот факт, что он не позволяет проверять готовые к эксплуатации аккумуляторы и аккумуляторные батареи с электролитом. Кроме того, такой способ не может использоваться при тестировании качества сварки межэлементных соединений.

Известен электрический способ контроля качества залитых электролитом свинцово-кислотных аккумуляторных батарей, состоящий в том, что батареи подвергаются прерывистому разряду током 9С20 А (но не выше 1700 А). Прерывистый разряд включает четыре периода, состоящих в чередовании разряда продолжительностью (5+1) с и паузы продолжительностью (10+1) с, после чего измеряется конечное напряжение на выводах батареи, проводится визуальный осмотр полюсных выводов, делается полный заряд батареи и последующий ее разряд стартерным током при температуре электролита (25±5)°С. Требования этого способа проверки следующие: конечное напряжение на выводах батареи после прерывистого разряда должно быть не ниже 6,0 В; полюсные выводы батареи должны быть не повреждены; при последующем стартерном разряде напряжение на выводах батареи должно быть не ниже 9,0 В на 30-й секунде разряда, а продолжительность разряда (до конечного напряжения 6,0 В) не менее 150 с [ГОСТ 959-91].

Такое тестирование позволяет отбраковать готовые к эксплуатации изделия по всей совокупности возможных дефектов, но в первую очередь - по качеству токоведущих деталей.

К недостаткам этого способа относится то, что он предполагает длительную процедуру, учитывая суммарное время прерывистого разряда и последующих полного заряда и стартерного разряда батареи. Кроме того, этот способ контроля качества признается разрушающим и потому может применяться лишь выборочно (по ГОСТ 959-91 такая проверка проводится на выборке батарей один раз в полгода) при периодических испытаниях. Еще одним недостатком этого способа является то, что он подобран исключительно для свинцово-кислотных батарей.

Несмотря на то, что приведенный выше электрический способ контроля относится к выборочным, он представляет для нас интерес как близкий аналог. Целенаправленная модернизация такого способа может привести к существенному укорочению времени тестирования и переводу теста в группу неразрушающих способов контроля, что позволит применять его для сплошного контроля качества изделий.

В качестве прототипа нами использован электрический способ контроля качества аккумуляторов и аккумуляторных батарей с электролитом, состоящий в том, что изделие подвергают разряду, перед которым и во время которого в фиксированные моменты времени (0, t1, t2=2t1 в пределах 0,3-0,5 с) измеряют падение напряжения на выводах изделия, рассчитывают величину ΔU, представляющую собой изменение напряжения на выводах в различные моменты времени процесса разряда, что позволяет проверить качество изделия, а также оценить его электрические параметры, согласно электрической схеме замещения аккумулятора [Патент РФ №2101806, МПК6 Н01М 10/48, G01R 31/36. Опубл. 10.01.1998, бюл. №1].

К достоинствам такого способа тестирования относится то, что он позволяет оценить электрические параметры изделия в рамках предполагаемой простейшей электрической схемы замещения аккумулятора, если аккумулятор не имеет дефектов. Кроме того, такой способ контроля можно применять как сплошной.

К недостаткам прототипа относится то, что этот способ контроля не имеет ограничивающих условий по времени проведения и по температуре электролита в аккумуляторах. Дело в том, что по окончании последней технологической операции изготовления, например, формирования, идут некоторые переходные процессы в аккумуляторах: уменьшается поляризация на электродах, идет остывание электролита, электроды и электролит между электродами освобождаются от пузырьков газов, возникших в результате побочных электрохимических реакций. Все это существенно влияет на контрольные параметры изделия, в частности на электрическое сопротивление, и усложняет интерпретацию полученных результатов. Кроме того, в большинстве химических источников тока изменение напряжения (ΔU) на выводах аккумулятора в первые доли секунды (0,3-0,5 с) является очень неустойчивой величиной, зависящей от множества факторов, и не всегда коррелирующей с наличием дефектов. В результате применения такого способа контроля качества в производстве возможны частые случаи забракования качественных изделий или, наоборот, поступления к потребителям изделий с дефектами. Кроме того, в случае наличия дефектов вычисленные по результатам разрядного процесса электрические параметры аккумулятора уже не отображают реальной ситуации, а являются фиктивными величинами.

В основу изобретения положена задача повышения надежности электрического способа контроля качества аккумуляторов и аккумуляторных батарей, что позволило бы минимизировать возможность поступления к потребителям дефектной продукции или ошибочного забракования качественных изделий.

Поставленная задача решается тем, что в электрическом способе контроля качества аккумуляторов и аккумуляторных батарей (изделий) с электролитом, состоящем в том, что изделие подвергают разряду, перед которым и во время которого в фиксированные моменты времени измеряют падение напряжения на выводах изделия, рассчитывают величину ΔU, представляющую собой изменение напряжения на выводах в различные моменты времени процесса разряда, согласно изобретению способ контроля осуществляют после окончания последней технологической операции изготовления в промежутке времени (τ1-τ2), зависящем от типа изделий и технологии их изготовления, при температуре электролита в изделиях в интервале (T1-T2), зависящем от типа изделий, процесс разряда длится не менее 3 с и не более 30 с, величину In тока разряда, измеряемую в А, поддерживают равной (8-12)С20 в течение всего процесса разряда, где С20 численно равно номинальной емкости аккумуляторной батареи в ампер·часах, измеряют падение напряжения U0 на выводах перед началом разряда, измеряют падение напряжения U1 на выводах в момент времени t1 процесса разряда, измеряют падение напряжения U2 на выводах в момент времени t2 процесса разряда, измеряют падение напряжения Uк на выводах в момент времени tк конца разряда, рассчитывают величину ΔU, равную разности (U1-U2), сравнивают величины U0, Uк, ΔU с контрольными значениями U0,контр, Uк,контр, ΔUконтр для каждого типа изделий и на основании такого сравнения принимают решение о качестве изделий, при этом качественными считают изделия, для которых U0 принадлежит интервалу значений U0,контр, Uк больше или равно Uк,контр, ΔU меньше или равно ΔUконтр.

Раскроем сущность заявленного технического решения. Электрический способ контроля качества аккумуляторов с электролитом должен проводиться в идентичных условиях, одинаковых для всех изделий одного типа, но зависящих от технологии их изготовления. Поэтому, в зависимости от технологии, устанавливается ограничивающее условие по времени проведения контроля: тест проводится в определенном промежутке времени (τ1-τ2) после окончания последней технологической операции изготовления - после формирования. В зависимости от технологии формирования: средней величины формировочного тока, времени формирования, интенсивности теплоотвода (охлаждения изделий) и др. факторов устанавливается конкретное значение интервала (τ1-τ2). Нижняя граница указанного интервала подбирается так, чтобы к тому времени успели пройти основные переходные процессы в аккумуляторах: уменьшение поляризации на электродах после отключения тока, освобождение электродов и электролита между электродами от пузырьков газов, возникших в результате побочных электрохимических реакций. Верхняя граница указанного интервала подбирается из соображений ограничения длительности технологического цикла с целью достижения высокой производительности труда.

В зависимости от технологии устанавливается ограничивающее условие и по температуре электролита в изделиях. Поскольку после формирования идет остывание электролита и изменение электрической проводимости в аккумуляторах, то дается интервал по температуре (T1-T2). При более высоких температурах электрическая проводимость резко возрастает, а при более низких - резко убывает, что существенно влияет на электрические параметры изделий и выводит их за рамки идентичных условий проведения теста. Для каждого типа аккумуляторов существует свой оптимальный температурный интервал.

Длительность разряда подбирается в пределах от 3 до 30 с, что, с учетом величины разрядного тока In, позволяет для всех известных типов аккумуляторов и аккумуляторных батарей проводить тест достаточно быстро и в то же время добиться устойчивости изменения напряжения на выводах. Если длительность разряда менее 3 с, то мы попадаем в область неустойчивого изменения напряжения на выводах изделия. Если длительность разряда более 30 с, то с учетом величины разрядного тока In, которая в таких тестах подбирается достаточно высокой, мы подвергаем изделие заметной потере электрической емкости. А это влечет за собой необходимость дополнительной технологической операции подзарядки, что невыгодно в производственных условиях.

Представленные выше ограничивающие условия по времени проведения теста, по температуре электролита в аккумуляторах и по длительности разряда подбираются эмпирически.

После того как мы обосновали необходимость ограничивающих условий проведения теста, рассмотрим контрольные параметры теста. В пределах одного типа изделий, например, свинцово-кислотных, никель-кадмиевых или др., но в зависимости от типономинала (напряжения, емкости, разрядного тока в стандартных условиях), подбираются величины In тока разряда в данном тесте. Как правило, эти величины достаточно высокие (выше, чем при любых других электрических испытаниях). Чем выше емкость или разрядный ток в стандартных условиях, тем выше In тока разряда при заявленном тестировании. Эта зависимость, как правило, близка к линейной зависимости и подбирается эмпирически. Подбор осуществляется так, чтобы изделия оказывались в идентичных электрических условиях и показывали идентичные электрические параметры, в частности, напряжение на выводах.

Падение напряжения на выводах U0, которое измеряют перед началом разряда, равняется величине напряжения разомкнутой цепи. Эта величина зависит от типа и типономинала изделия и варьируется в узких пределах. Для каждого типа изделия устанавливается свое значение интервала U0,контр. Если U0 ниже нижней границы указанного интервала, то изделие либо недозаряжено, либо имеет дефект: короткое замыкание, повышенный саморазряд и др. Если же U0 выше верхней границы указанного интервала, то здесь возможны следующие дефекты, требующие устранения: недопустимо высокая концентрация электролита в аккумуляторах; наличие в электролите посторонних примесей. Пределы интервала значений U0,контр устанавливаются эмпирически.

Падение напряжения на выводах Uк, которое измеряют в момент tк конца разряда, характеризует способность изделия выдерживать разряд токами высокой величины и, в общих чертах, характеризует качество аккумуляторов и аккумуляторных батарей. Это связано с тем, что при разряде аккумуляторов или аккумуляторных батарей напряжение на их выводах постепенно уменьшается. Чем ниже величина Uк, тем ниже электрические параметры изделия. Поэтому устанавливается контрольное значение напряжения Uк,контр в конце разряда. Если при тестировании Uк больше или равно Uк,контр, то изделие успешно прошло проверку, если же Uк меньше Uк,контр, то изделие имеет дефекты. Величина Uк,конрт подбирается эмпирически.

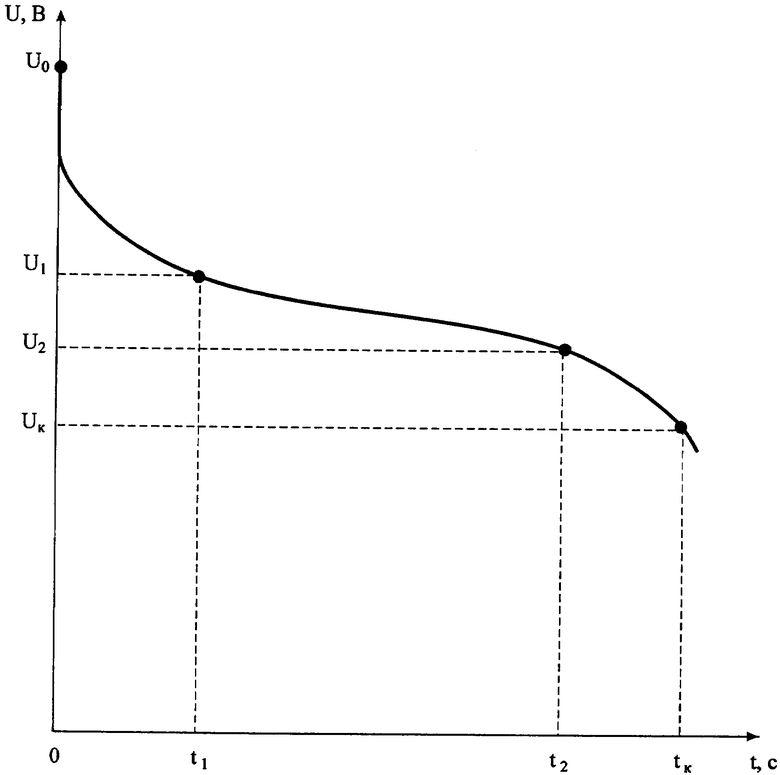

А теперь рассмотрим величину ΔU. Необходимость введения указанной величины продиктована следующими соображениями. Разрядная кривая аккумулятора или аккумуляторной батареи в общем случае состоит из трех участков: начальный участок быстрого уменьшения напряжения на выводах; средний участок плавного, практически линейного уменьшения напряжения на выводах; конечный участок нелинейного быстрого уменьшения напряжения на выводах. Начальный участок, как отмечалось выше, характеризуется неустойчивостью величины изменения напряжения. Аналогичное свойство присуще и конечному участку разрядной кривой. Поэтому если контроль ограничить только измерением величины Uк, то это еще не обеспечивает надежности результатов. Опыт испытаний подтверждает, что величина Uк действительно не всегда коррелирует с наличием дефектов. На значение этой величины заметное влияние оказывает протекание разряда на начальной и на конечной стадиях. Даже если продолжительность контрольного разряда подобрать такой, что Uк будет измеряться на среднем участке разрядной кривой, все равно на эту величину окажут влияние результаты начальной стадии разряда. Поэтому по величине Uк можно установить наличие только грубых дефектов. В связи с этим и вводится величина ΔU, которая определяется как разность напряжений (U1-U2), измеренных на среднем участке разрядной кривой в моменты времени t1 и t2 процесса разряда. На среднем участке разрядной кривой плавное, практически линейное уменьшение напряжения на выводах не зависит от случайностей начального или конечного участка разряда и позволяет установить надежную корреляцию с отсутствием или наличием дефектов в изделии. Чем быстрее происходит изменение напряжения ΔU на среднем участке кривой (т.е. чем больше величина ΔU), тем меньше электрические параметры изделия. Если ΔU становится больше некоторого контрольного значения ΔU0,контр, это значит, что в аккумуляторе или аккумуляторной батарее есть дефекты. Если же ΔU меньше или равно ΔUконтр, значит изделие качественное. Очевидно, что величина ΔUконтр устанавливается эмпирически.

По имеющимся у авторов сведениям предложенные существенные признаки, которые характеризуют суть изобретения, не известны в данном разделе техники.

Предложенное техническое решение может быть использовано для сплошного контроля качества на предприятиях по производству аккумуляторов и аккумуляторных батарей, в частности - свинцово-кислотных типов.

На чертеже представлен общий вид разрядной кривой аккумулятора или аккумуляторной батареи.

Напряжение на выводах U0 - напряжение разомкнутой цепи, которое измеряют перед началом разряда. Напряжение на выводах U1 измеряют в момент t1 на среднем участке разрядной кривой - участке плавного (практически линейного) уменьшения напряжения в процессе разряда изделия. Напряжение на выводах U2 измеряют в момент t2 также на среднем участке разрядной кривой. Напряжение на выводах Uк измеряют в момент tк конца разряда.

Предложенный в изобретении способ осуществляется следующим путем. В определенном интервале времени (τ1-τ2) по окончании последней технологической операции изготовления изделия подвергаются тестированию, при этом контролируется, чтобы на тестирование допускались только изделия, имеющие температуру электролита в пределах (T1-T2). На практике это означает, что программа формирования и управление режимом охлаждения построены таким образом, чтобы изделия после окончания формирования имели температуру в заданных пределах (T1-T2). Затем изделия поступают на установку разряда током большой величины, при этом непосредственно перед началом разряда измеряют напряжение на выводах U0 и сравнивают его с U0,контр. Если величина U0 входит в интервал U0,контр, изделие подвергают разряду; если не входит, то изделие отбраковывают и, в зависимости от конкретного случая, устраняют дефекты (дозаряжают или производят смену электролита) или бракуют окончательно. Величину разрядного тока In устанавливают согласно технологической документации для данного типономинала выпускаемых изделий. Длительность разряда выдерживается в пределах, установленных в технологической документации, но не выходя за пределы, установленные в формуле изобретения (3-30 с). В процессе разряда измеряется напряжение на выводах аккумулятора или аккумуляторной батареи: U1 измеряют в момент t1, U2 измеряют в момент t2, Uк измеряют в момент tк. Автоматически на самой установке разряда током большой величины рассчитывают величину ΔU, равную (U1-U2), и сравнивают Uк с Uк,контр, a ΔU сравнивают с ΔUконтр. Если одновременно выполняется условие, что Uк больше или равно Uк,контр, а ΔU меньше или равно ΔUконтр, то изделие считают качественным и отправляют на склад готовой продукции. В противном случае изделие отбраковывают и, в зависимости от конкретного случая, устраняют дефекты или бракуют окончательно.

Приведем конкретный пример для наиболее распространенных изделий - стартерных свинцово-кислотных аккумуляторных батарей номинальным напряжением 12 В. После формирования с водяным охлаждением аккумуляторные батареи подлежат корректировке уровня электролита на специальной машине корректировки, завинчиванию пробок, мойке и осушке, после чего поступают на установку проверки током большой величины. Ограничивающие условия проведения контроля здесь следующие: τ1=0,1 ч, τ2=5 ч, T1=15°С, Т2=36°С. Фактически это означает, что в течение первых 5 ч после окончания формирования батареи должны пройти тестирование, при этом температура электролита должна быть не выше 36°С. Как и в общем случае, для свинцово-кислотных батарей программа формирования и управление температурой охлаждающей воды построены таким образом, чтобы батареи после окончания формирования имели температуру в заданных пределах. Если батареи слишком горячие, то производится принудительное ускоренное охлаждение в формировочных ваннах с охлаждающей водой. Температура воздуха в цехе и температура охлаждающей воды автоматически обеспечивают температуру электролита в батареях не ниже 15°С. Ограничивающее условие по длительности контрольного разряда автоматически обеспечивается программным обеспечением установки разряда током большой величины: длительность разряда устанавливают в пределах (6,0-8,0) с, в зависимости от конструктивных особенностей батарей.

Контрольное значение напряжения разомкнутой цепи для свинцово-кислотных аккумуляторных батарей составляет U0,контр=(12,74-13,10) В. Этот интервал вводят в программу установки разряда током большой величины. Измерение U0 производят перед началом разряда; установка автоматически сравнивает U0 и U0,контр, и если величина U0 входит в интервал U0,контр, батарею подвергают разряду; если не входит, то батарею отбраковывают и, в зависимости от конкретного случая, устраняют дефекты или бракуют окончательно. К устранимым дефектам относятся: недозаряд батареи либо наличие вредных примесей (ведущих к ускоренному саморазряду), когда напряжение разомкнутой цепи слишком низкое; повышенная плотность электролита либо наличие примесей в электролите, когда напряжение разомкнутой цепи слишком высокое. Устраняются такие дефекты тем, что батарею дозаряжают или производят смену электролита. В остальных случаях: короткое замыкание, необратимая сульфатация, саморазряд через повреждение перегородки моноблока - батарею бракуют окончательно.

Разряд батарей производится токами большой величины In, зависящими от типономинала батареи и составляющими величину в пределах (8-12)С20 А, где С20 численно равно номинальной емкости батареи в ампер·часах. Например, величины In тока разряда составляют: (550-610) А для батарей типа 6СТ-55АЗ, (620-680) А для батарей типа 6СТ-60АЗ, (810-850) А для батарей типа 6СТ-80АЗ, (1350-1540) А для батарей типа 6СТ-140АЗ, (1600-2090) А для батарей типа 6СТ-190АЗ, в зависимости от конструктивных особенностей батарей. Когда на установке производят разряд батареи, автоматически измеряются контрольные значения параметров U1 и U2 в моменты разряда t1=(3,5-4,0) с и t2=(6,0-8,0) с (в зависимости от конструктивных особенностей изделий), причем момент t2 совпадает с моментом tк окончания разряда (t2=tк), а значит U2=Uк. Особо следует отметить, что, в отличие от прототипа, в заявленном способе контроля качества первое измерение напряжения на выводах производится после 3,5 секунд разряда (t1=(3,5-4,0) с), когда изменение напряжения на выводах становится устойчивой величиной, надежно коррелирующей с наличием или отсутствием дефектов в аккумуляторной батарее. Статистика испытаний показала, что у стартерных свинцово-кислотных аккумуляторных батарей в первые 1-2 с разряда токами большой величины изменение напряжения на выводах имеет неустойчивый характер (начальный участок разрядной кривой), поэтому напряжение U1, измеренное в течение первых 2-х секунд разряда, ненадежно свидетельствует о качестве батарей; соответственно и величина ΔU также будет давать ненадежное свидетельство о качестве. Подбор величин t2=tк=(6,0-8,0) с обусловлен тем, что у свинцово-кислотных батарей, разряжаемых токами большой величины, в этот момент напряжение на выводах еще плавно, практически линейно уменьшается (средний участок разрядной кривой). Это позволяет получить надежный критерий качества батарей, особенно - по величине ΔU. Итак, установка автоматически вычисляет величину ΔU и производит сравнение величин Uк и ΔU с контрольными величинами Uк,контр и ΔUконтр. Контрольные значения параметров для стартерных свинцово-кислотных батарей составляют Uк,контр=(8,00-9,50) В, в зависимости от конструктивных особенностей батарей, ΔUконтр=0,10 В. Если одновременно выполняется условие, что Uк больше или равно Uк,контр, а ΔU меньше или равно ΔUконтр, то батарею считают качественной и отправляют на склад готовой продукции. В противном случае батарею отбраковывают и, в зависимости от конкретного случая, устраняют дефекты или бракуют окончательно.

Успешно прошедшие тестирование батареи маркируются, упаковываются на паллеты и поступают на склад готовой продукции.

Проверка заявленного способа в заводских условиях подтвердила его высокую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВИНЦОВАЯ БАТАРЕЯ ЦИЛИНДРИЧЕСКИХ АККУМУЛЯТОРОВ | 2003 |

|

RU2250538C2 |

| УСТРОЙСТВО ДЛЯ БАТАРЕЙНОГО ФОРМИРОВАНИЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ С ПРИНУДИТЕЛЬНОЙ УПРАВЛЯЕМОЙ ЦИРКУЛЯЦИЕЙ ЭЛЕКТРОЛИТА | 2003 |

|

RU2250539C2 |

| СПОСОБ УСКОРЕННОГО БАТАРЕЙНОГО ФОРМИРОВАНИЯ АККУМУЛЯТОРОВ ПОВЫШЕННЫМ ТОКОМ | 2003 |

|

RU2284076C2 |

| СПОСОБ УЛУЧШЕНИЯ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2003 |

|

RU2237950C1 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2008 |

|

RU2373612C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2233510C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273546C2 |

| ДИФФЕРЕНЦИАЛЬНЫЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЭЛЕКТРОДНЫХ БЛОКОВ АККУМУЛЯТОРОВ В ПРОЦЕССЕ ИХ СБОРКИ НА АВТОМАТИЧЕСКИХ ЛИНИЯХ | 2002 |

|

RU2233512C2 |

| ТОКООТВОД ДЛЯ ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2005 |

|

RU2299498C2 |

| ВЕНТИЛЯЦИОННОЕ УСТРОЙСТВО ДЛЯ АККУМУЛЯТОРА | 2007 |

|

RU2342739C1 |

Изобретение относится к электротехнике и может быть использовано при производстве аккумуляторов и аккумуляторных батарей, в частности свинцово-кислотных аккумуляторных батарей. При электрическом контроле качества аккумуляторов или аккумуляторных батарей с электролитом, осуществляемом после окончания последней технологической операции изготовления в промежутке времени (τ1-τ2), зависящем от типа изделий и технологии их изготовления, при температуре электролита в изделиях в интервале (T1-Т2), зависящем от типа изделий, процесс разряда длится не менее 3 с и не более 30 с, величину тока разряда поддерживают равной In для каждого типономинала изделия в течение всего процесса разряда, падение напряжения на выводах U0 измеряют перед началом разряда, падение напряжения на выводах U1 измеряют в момент t1 процесса разряда, падение напряжения на выводах U2 измеряют в момент t2 процесса разряда, падение напряжения на выводах uк измеряют в момент tк конца разряда, рассчитывают величину ΔU, равную разности (U1-U2), сравнивают величины U0, uк, ΔU с контрольными значениями U0,контр, Uк,контр, Δuконтр для каждого типа изделий и на основании такого сравнения принимают решение о качестве изделий, при этом качественными считают изделия, для которых U0 принадлежит интервалу значений U0,контр, uк больше или равно uк,контр, ΔU меньше или равно ΔUконтр. Технический результат - обеспечение возможности эффективно и быстро отбраковывать дефектные изделия для защиты потребителя от некачественной продукции. 1 ил.

Электрический способ контроля качества аккумуляторов и аккумуляторных батарей (изделий) с электролитом, состоящий в том, что изделие подвергают разряду, перед которым и во время которого в фиксированные моменты времени измеряют падение напряжения на выводах изделия, рассчитывают величину ΔU, представляющую собой изменение напряжения на выводах в различные моменты времени процесса разряда, отличающийся тем, что способ контроля осуществляют после окончания последней технологической операции изготовления, процесс разряда длится не менее 3 с и не более 30 с, величину In тока разряда, измеряемую в амперах, поддерживают равной (8÷12)·С20 в течение всего процесса разряда, где С20 численно равно номинальной емкости аккумуляторной батареи, А·ч, измеряют падение напряжения U0 на выводах перед началом разряда, измеряют падение напряжения U1 на выводах в момент времени t1 процесса разряда, измеряют падение напряжения U2 на выводах в момент времени t2 процесса разряда, измеряют падение напряжения Uк на выводах в момент времени tк конца разряда, рассчитывают величину ΔU, равную разности (U1-U2), сравнивают величины U0, Uк, ΔU с контрольными значениями U0,контр, Uк,контр, ΔUконтр для каждого типа изделий и на основании такого сравнения принимают решение о качестве изделий, при этом качественными считают изделия, для которых U0 принадлежит интервалу значений U0,контр, Uк больше или равно Uк,контр, ΔU меньше или равно ΔUконтр.

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ АККУМУЛЯТОРНЫХ ИСТОЧНИКОВ ПИТАНИЯ | 1996 |

|

RU2101806C1 |

| Способ определения параметров полного внутреннего сопротивления аккумуляторной батареи | 1977 |

|

SU658630A1 |

| Способ контроля качества изготовления аккумулятора | 1975 |

|

SU543049A1 |

| US 3750011 A, 31.07.1973. | |||

Авторы

Даты

2008-06-10—Публикация

2006-12-18—Подача