повышенной температуры отходящих газов из условия обеспечения полного окисления веществ, входящих в щелочной сток (1050°С), 1з то время как для надежного окисления веществ кислого стока можно было бы поддерживать температуру отходящих газов на более низком уровне (950°С), повышенный унос минеральных веществ вследствие высокой температуры в камере; повышенный расход топлива из-за необходимости возвращения в печь промывочных растворов, используемых при мокрой очистке от дополнительного количества пыли вследствие повышенного пылеуноса.

Сл игание всех типов сточных вод при их предварительном смешивании может привести к низкой суммарной концентрации минеральных примесей в стоках, менее 8%, при которой минеральные вещества будут полностью выноситься с продуктами сгорания, что потребует дополнительных затрат на очистку.

Подача разных типов отходов отдельными потоками через форсунки, размещенные аксиально в соплах вторичного воздуха, обладает теми же недостатками, что и подача предварптельпо смещенных стоков.

Кроме того, подача кислого стока через форсунки, размещенные аксиально в соплах, вызывает попадание недонспарившихся капель на стенкн и, как следствие, недожог органических веществ и коррозию не защищенных пленкой раснлава поверхностей камеры, подача в эту же зону камеры еще и раствора минеральных веществ, не содержащего горючих компонентов, значительно снижает температуру в зоне, что затягивает процесс сжигания и требует дополнительных затрат на очистку.

С целью изобретения иитенснфикации и повышения надежности процесса предлагается по ходу теплоносителя иоследовательно распыливать щелочной сток, кислый сток и раствор минеральных солей.

Устройство (циклонная печь) для осуществления предложенного способа снабжено дополнительными форсунками, установленными под соплами на различных уровнях по последовательной высоте камеры подачи кислого стока и раствора минеральных солей, причем форсунки щелочного стока установлены в сонлах вторичного воздуха на их срезе и направлены радиально, форсунки кислого стока установлены на окружности, диаметр которой составляет от 0,5 до 0,7 внутреннего диаметра камеры, а расстояние между уровнями расположения форсунок щелочного стока, кислого стока и раствора минеральных солей составляет соответственно не менее 0,4 и 1,0 внутреннего диаметра камеры.

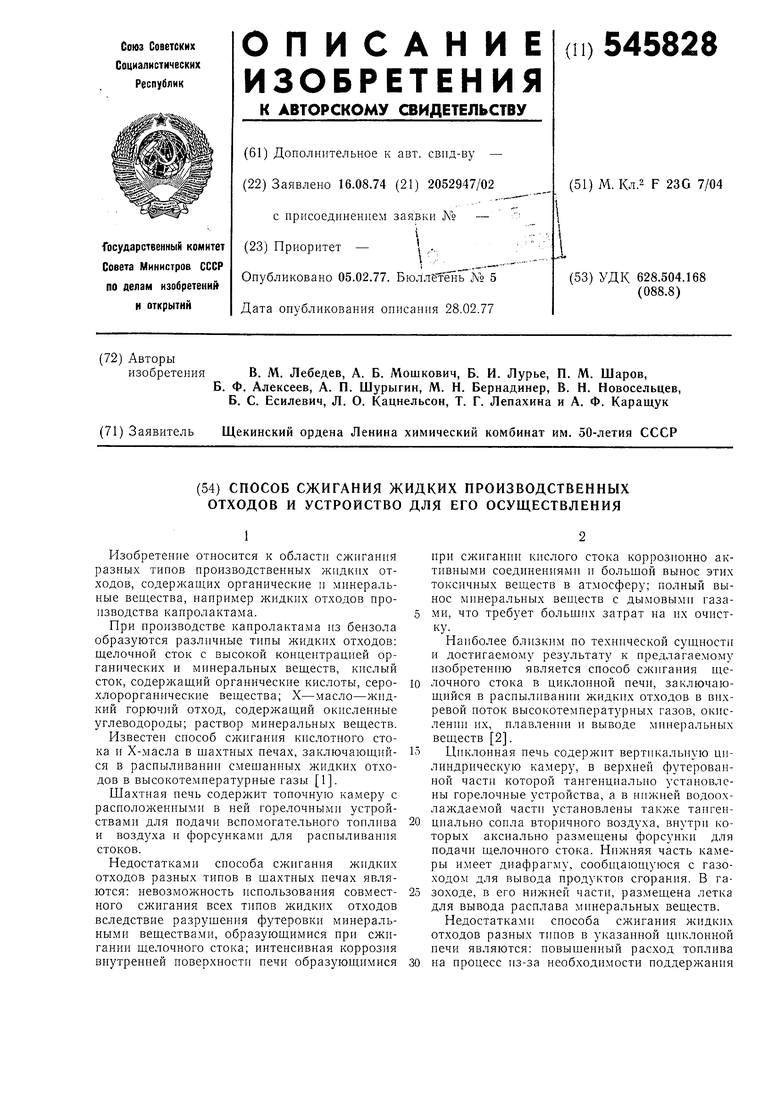

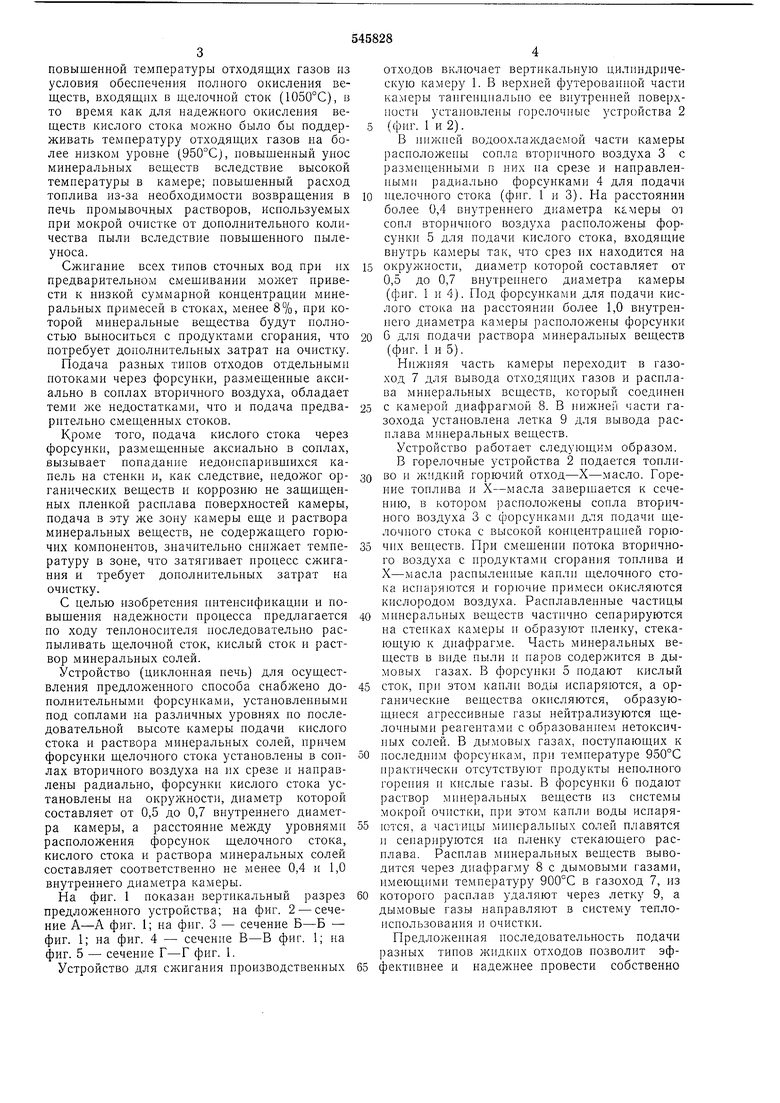

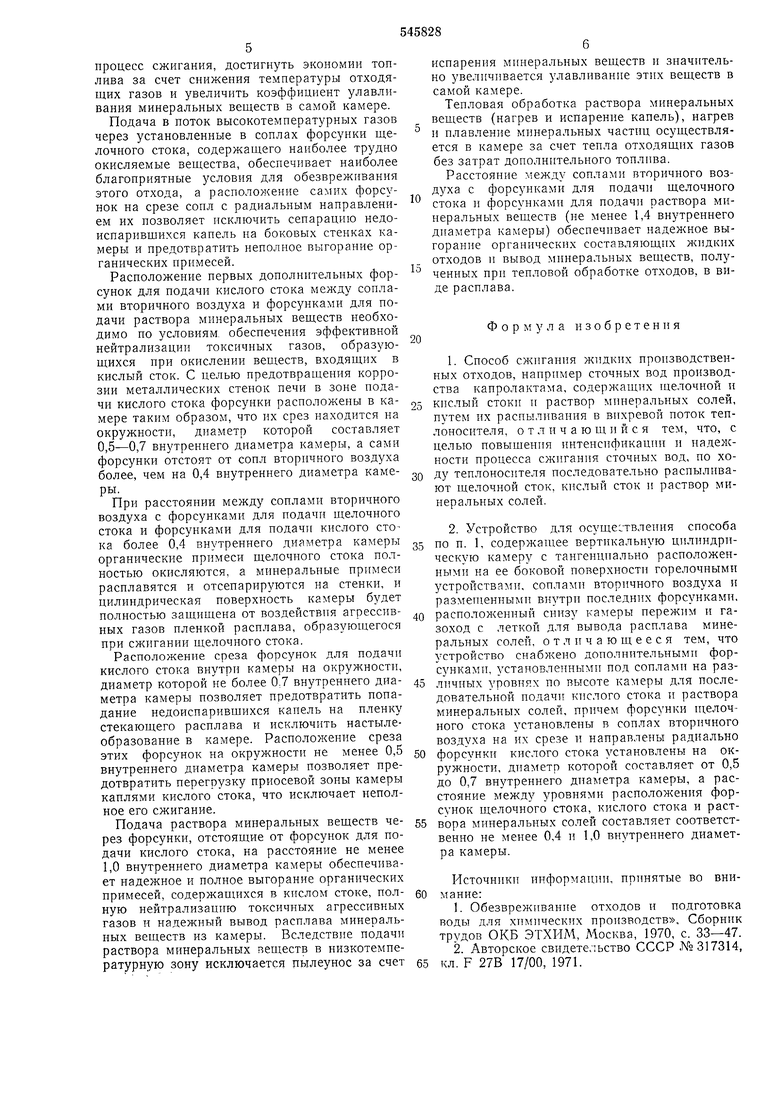

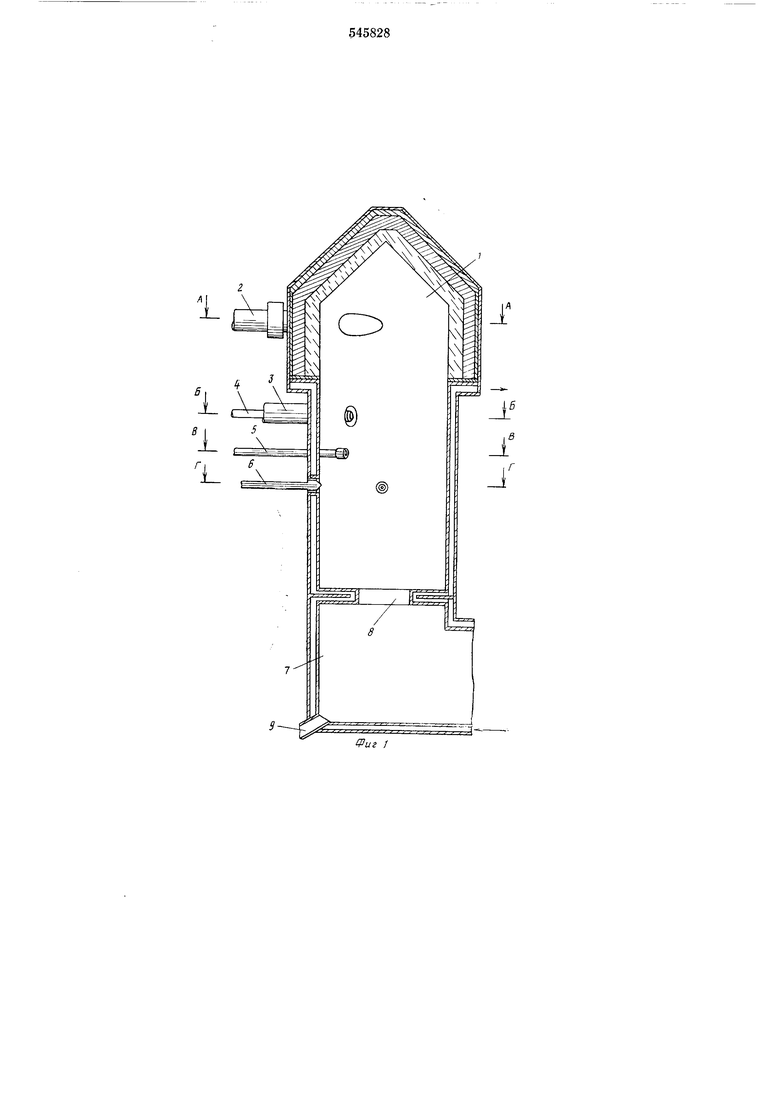

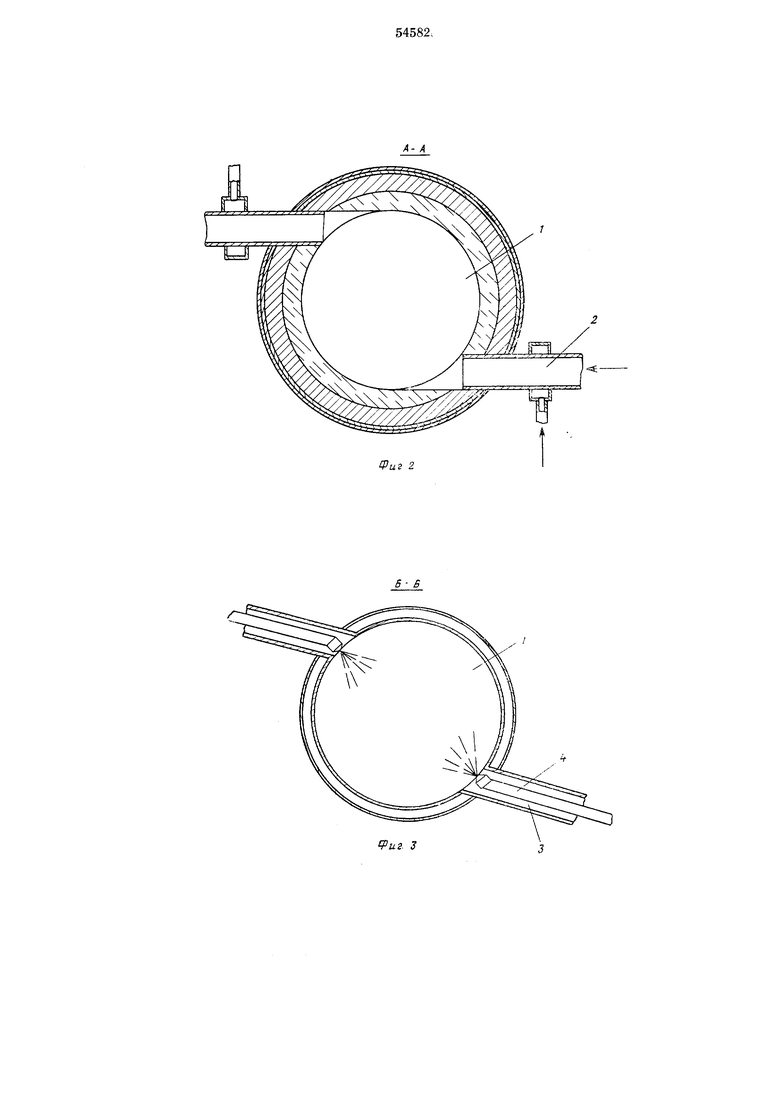

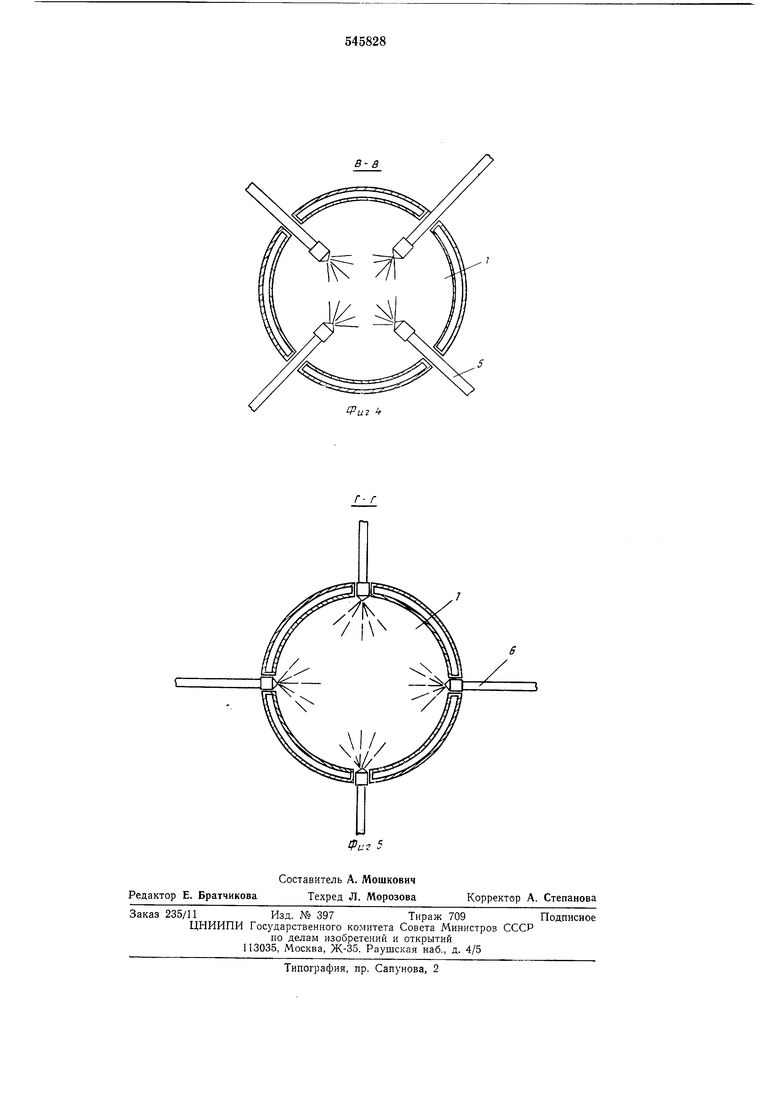

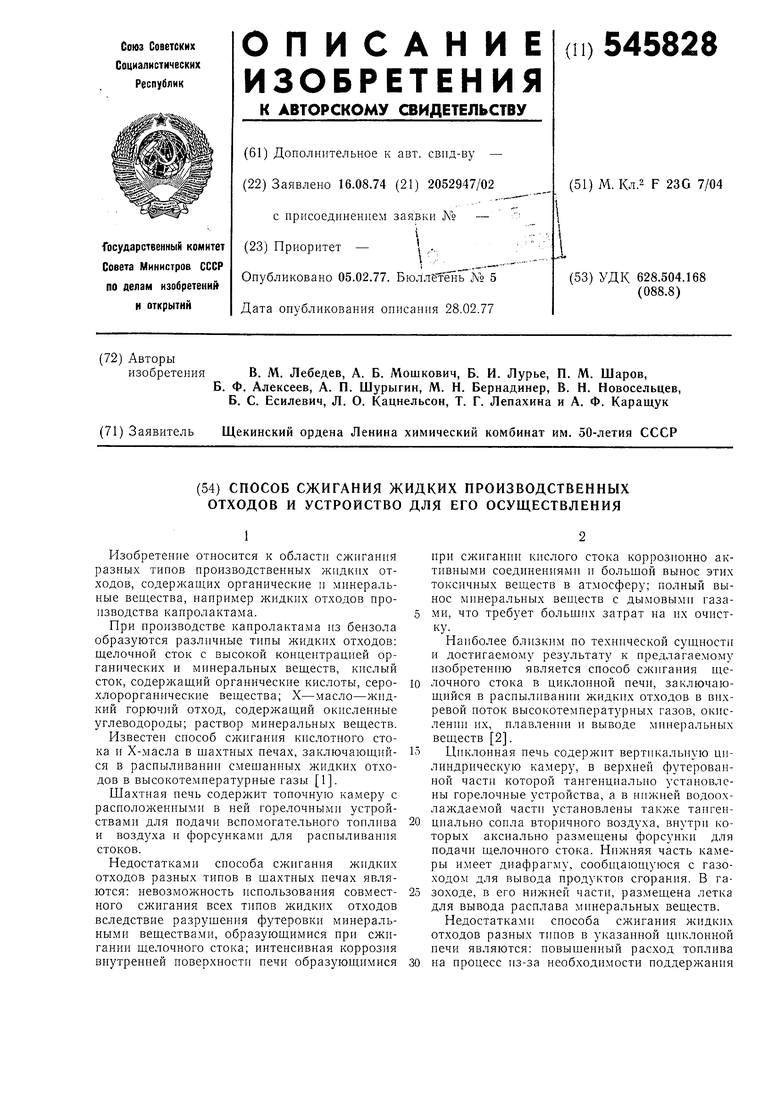

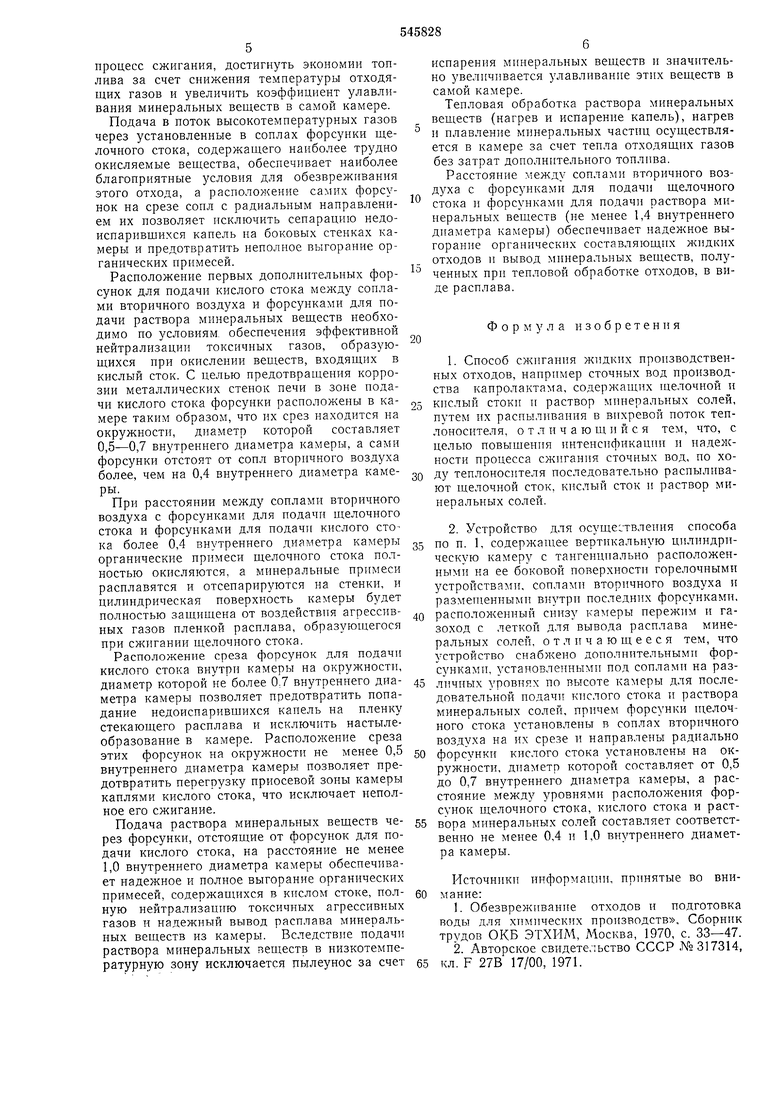

На фиг. 1 иоказан вертикальный разрез предложенного устройства; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - сечение Б-Б - фиг. 1; на фиг. 4 - сечение В-В фиг. 1; на фиг. 5 - сечение Г-Г фиг. 1. Устройство для сжигания производственных

отходов включает вертикальную цилиндрическую камеру 1. В верхней футероваппой части камеры тангенцпально ее внутренней поверхиостп уста 1овлеиы горелочныс устройства 2 5 (фиг. I и 2).

В 1ижпей водоохлаждаемой части камеры располол епы сопла вторичного воздуха 3 с размен1,енными в них па срезе и направленными радиально форсунками 4 для подачи 10 1целочного стока (фиг. 1 и 3). На расстоянии более 0,4 внутреннего диаметра камеры от сопл вторичного воздуха расположеиы форсунки 5 для подачи кислого стока, входящие внутрь камеры так, что срез их находится на 15 окружности, диаметр которой составляет от 0,5 до 0,7 внутреннего диаметра камеры (фиг. 1 и 4). Под форсунками для подачи кислого стока на расстоянии более 1,0 внутреннего диаметра камеры расположены форсунки 0 С для подачи раствора минеральных веществ (фиг. 1 и 5).

часть камеры переходит в газоход 7 для вывода отходящих газов и расплава мииеральных веществ, который соедпнеп 5 с камерой диафрагмой 8. В нижнеГ части газохода установлена летка 9 для вывода расплава минеральных веществ. Устройство работает следующим образом. В горелочные устройства 2 иодается топли0 во и жидкий горючий отход-X-масло. Горение топлива и X-масла завершается к сечепию, в котором расположены сопла вторичиого воздуха 3 с форсунками для подачи щелочпого стока с высокой копцентрацией горю5 чих BentecTB. При смешении потока вторичного воздуха с продуктами сгорания топлива и X-масла распыленные капли щелочного стока испаряются и горючие примеси окпсляются кислородом воздуха. Расплавлеппые частицы 0 миперальных веществ частично сепарируются на стенках камеры п образуют п.тенку, стекающую к диафрагме. Часть минеральных веществ в впде пыли и паров содержится в дымовых газах. В форсунки 5 подают кислый 5 сток, при этом капли воды испаряются, а органические вещества окпсляются, образующиеся агрессивиые газы пейтрализуются щелочными реагеитамп с образованием нетокснчпых солей. В дымовых газах, поступающих к 0 последним форсункам, при температуре 950°С практическп отсутствуют продукты неполного горенпя и кислые газы. В форсунки 6 подают раствор минеральпых веществ из системы мокрой очистки, при этом капли воды испаря5 отся, а частицы миперальпых солей плавятся п сепарпруются па пленку стекающего расплава. Расплав минеральных выводится через диафрагму 8 с дымовыми газами, имеющими температуру 900°С в газоход 7, из 0 которого расплав удаляют через летку 9, а дымовые газы направляют в систему теплоиспользования и очистки.

Предложеппая последовательность подачи

разных типов жидких отходов позволит эффектпвнее п надежнее провести собственно

процесс сжигания, достигнуть экономии топлива за счет снижения температуры отходящих газов и увеличить коэффициент улавливания минеральных веществ в самой камере.

Подача в поток высокотемпературных газов через установленные в соплах форсунки щелочного стока, содержащего наиболее трудно окисляемые вещества, обеспечивает наиболее благоприятные условия для обезвреживания этого отхода, а расположение самих форсунок на срезе сопл с радиальным направлением их позволяет исключить сепарацию недоиспарившихся каиель на боковых стенках камеры и предотвратить неполное выгорание органических примесей.

Расположение первых дополнительных форсунок для цодачи кислого стока между соплами вторичного воздуха и форсунками для подачи раствора минеральных веществ необходимо по условиям, обеспечения эффективной нейтрализации токсичных газов, образующихся при окислении веществ, входящих в кислый сток. С целью предотвращения коррозии металлических стенок печи в зоне подачи кислого стока форсунки расположены в камере таким образом, что их срез находится на окружности, диаметр которой составляет 0,5-0,7 внутреннего диаметра камеры, а сами форсунки отстоят от сопл вторичного воздуха более, чем на 0,4 внутреннего диаметра камеры.

При расстоянии между соплами вторичного воздуха с форсунками для подачи щелочного стока и форсунками для подачи кислого стока более 0,4 внутреннего диаметра камеры органические примеси щелочного стока полностью окисляются, а минеральные примеси расплавятся и отсепарируются на стенки, и цилиндрическая поверхность камеры будет полностью защищена от воздействия агрессивных газов пленкой расплава, образующегося при сжигании щелочного стока.

Расположение среза форсунок для подачи кислого стока внутри камеры на окрул ности, диаметр которой не более 0.7 внутреннего диаметра камеры позволяет предотвратить попадание недоиспаривщихся капель на пленку стекающего расплава и исключить настылеобразование в камере. Расположение среза этих форсунок на окружности не менее 0,5 внутреннего диаметра камеры позволяет предотвратить перегрузку приосевой зоны камеры каплями кислого стока, что исключает неполное его сжигание.

Подача раствора минеральных веществ через форсунки, отстоящие от форсунок для подачи кислого стока, на расстояние не менее 1,0 внутреннего диаметра камеры обеспечивает надежное и полное выгорание органических примесей, содержащихся в кислом стоке, полную нейтрализацию токсичных агрессивных газов и надежный вывод расплава минеральных веществ из камеры. Вследствие подачи раствора минеральных веществ в низкотемпературную зону исключается пылеунос за счет

испарения минеральных веществ и значительно увеличивается улавливание этих веществ в самой камере.

Тепловая обработка раствора минеральных веществ (нагрев и испарение капель), нагрев и плавление минеральных частиц осуществляется в камере за счет тепла отходящих газов без затрат дополнительного топлива.

Расстояние между соплами вторичного воздуха с форсунками для подачи щелочного стока и с|)орсунками для подачи раствора минеральных веществ (не менее 1,4 внутреннего диаметра камеры) обеспечпвает надежное выгорание органических составляющих лсидкпх отходов и вывод минеральных веществ, полученных при тепловой обработке отходов, в виде расплава.

Формула изобретения

20

1.Способ сжигания жидких производственных отходов, например сточных вод производства капролактама, содержащих ихелочной и

кислый стоки п раствор минеральных солей, путем их распыливания в вихревой поток теплоносителя, отличающийся тем, что, с целью повыщенпя интенсификации и надежности процесса сжигания сточных вод, по хоДУ теплоносителя последовательно распыливают щелочной сток, кислый сток и раствор минеральных солей.

2.Устройство для осуществления способа по п. 1, содержащее вертикальную цилиндрическую камеру с тангенциально расположенными на ее боковой поверхностт горелочными устройствами, соплами вторичного воздуха и размеи1енными внутри последних форсунками,

расиоложенный снизу камеры пережим и газоход с леткой для вывода расплава минеральных солей, отличающееся тем, что устройство снабжено дополнительными форсунками, установлеииыми под сонлами на различных уровнях по высоте камеры для последовательной подачи кислого стока и раствора минеральных солей, причем форсунки н;елочного стока установлены в соплах вторичного воздуха на их срезе и направлены радиально

форсунки кислого стока установлены на окружности, диаметр которой составляет от 0,5 до 0,7 внутреннего диаметра камеры, а расстояние между уровнями расположения форсунок щелочного стока, кислого стока и раствора минеральных солей составляет соответственно не менее 0,4 и 1,0 внутреннего диаметра камеры.

Источники информации, принятые во внимание:

1.Обезвреживание отходов и подготовка воды для химических производств. Сборник трудов ОКБ ЭТХИМ, Москва, 1970, с. 33-47.

2.Авторское свидетельство СССР №317314, кл. F 27В 17/00, 1971.

1.

I

J . К

J. A

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклонная печь для обезвреживания жидких отходов | 1980 |

|

SU945596A1 |

| Способ сжигания производственных отходов | 1978 |

|

SU737712A1 |

| Способ огневого обезвреживания жидких отходов | 1986 |

|

SU1511532A1 |

| Установка для термического обезвреживания жидких отходов | 1980 |

|

SU887885A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЖИГАНИЯ СТОЧНЫХ ВОД | 2016 |

|

RU2620669C2 |

| Вертикальный циклонный реактор для огневого обезвреживания производственных отходов | 1974 |

|

SU502180A1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2135895C1 |

| Способ огневой обработки жидких отходов | 1979 |

|

SU870858A1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2005 |

|

RU2304742C2 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ | 2010 |

|

RU2425289C1 |

-Vus 1

1Риг 2

Vu2

Авторы

Даты

1977-02-05—Публикация

1974-08-16—Подача