Изобретение относится к области переработки твердых бытовых отходов с получением в качестве конечных продуктов экологически чистых дымовых газов и шлаков и может быть использовано в коммунальном хозяйстве и промышленности.

Эффективность работы установок огневого обезвреживания отходов во многом зависит от принятой энерготехнологической схемы и типа применяемых реакторов.

При огневом обезвреживании бытовых и производственных отходов дымовые газы в большинстве случаев загрязнены пылью, токсичными газообразными компонентами в виде кислот и ангидридов, диоксинов, фуранов и так далее. Причем вредные и токсичные элементы требуют для каждой группы отдельных реакторов с определенными термохимическими условиями.

Известна установка для сжигания бытовых отходов, содержащая камеру сжигания, камеру дожигания с разделением газового и золового потоков (Бернадинер М.Н., Шурыгин А.П. "Огневая переработка и обезвреживание промышленных отходов", М.: Химия, 1990, стр.39, рис.2.5).

Недостатком данной установки является отсутствие реакторов для очистки газов, громоздкость конструкции, отсутствие оптимальных условий обработки как газовой составляющей, так и зольного остатка.

Известна установка для сжигания бытовых отходов, включающая блок предварительной сушки отходов, путем разделения жидкой и твердой фаз, реактор для сжигания сухих отходов, блок дожигания отходящих газов, включающих шиберный затвор, трубопровод и топку, скруббер с трехступенчатым блоком очистки газов с последовательно размещенными насадками из базальта, туфа и активированного угля. При прохождении через насадки и за счет орошения водой температура отходящих газов снижается (Авторское свидетельство 1716257, кл. F 23 G 5/00, 1992).

Известная установка компактна, но не обеспечивает достаточной степени обезвреживания отходов и отходящих газов процесса сжигания и характеризуется относительно высокими энергозатратами, обусловленными высокими теплопотерями при осуществлении процесса.

Изобретением решается задача повышения степени очистки газов от вредных и токсичных составляющих при снижении теплопотерь и тем самым снижение энергоемкости процесса сжигания отходов, снижение материалоемкости установки и затрат на ее изготовление.

Сформулированная задача решается за счет того, что в установке для сжигания бытовых отходов, включающей блок предварительной сушки отходов, реактор, блок дожигания отходящих газов, скруббер-охладитель и блок очистки отходящих газов, реактор выполнен в виде пиролизной камеры с примыкающей к ней, с образованием единого газового пространства плавильной электропечью, блок дожигания и блок очистки отходящих газов пиролиза размещены по ходу отходящих газов перед скруббером-охладителем и выполнены в виде термохимического реактора с футерованным изнутри огнеупорным материалом металлическим корпусом, разделенным вертикальными перегородками на три камеры, первая из которых - по ходу отходящих газов пиролиза - камера дожигания - со стороны стенки корпуса, в нижней ее части сообщена газоходом с газовым пространством пиролизной камеры, снабжена соплом для подачи окислителя, размещенным над входом в камеру дожигания упомянутого газохода, и через отверстие, выполненное в верхней части вертикальной перегородки, сообщена со второй камерой, снабженной размещенным в верхней ее части блоком подачи реагентов для очистки газов от кислот и их ангидридов и сообщенной отверстием, выполненным в нижней части вертикальной перегородки с третьей камерой, снабженной блоком подачи реагентов для восстановления окислов азота и теплообменником для нагрева воздуха и сообщенной газоходом в стенке реактора со скруббером-охладителем.

Размещение камер в блоке в указанной последовательности: камера дожигания, камера нейтрализации кислотных окислов и галогенов, камера с теплообменником и восстановлением окислов азота обеспечивает повышение степени нейтрализации вредных и токсичных веществ и позволяет рационально использовать тепло отходящего газа.

Совокупность отличительных признаков предложенной установки поможет обеспечить снижение капитальных и эксплуатационных затрат при использовании этой установки в коммунальном хозяйстве и промышленности.

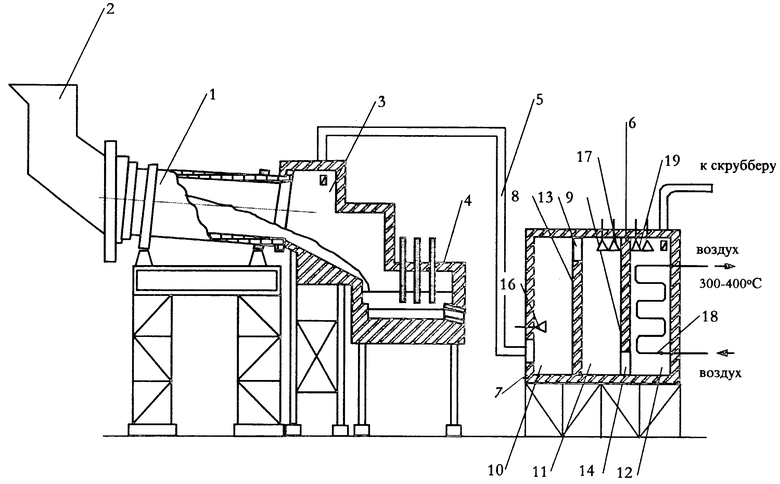

На чертеже изображена схема предлагаемой установки для сжигания бытовых отходов.

Установка содержит сушильную барабанную печь 1, загружаемую отходами через бункер 2. Барабанная печь 1 соединена с пиролизной камерой 3, которая может быть выполнена как в виде слоевой печи с наклонным подом, так и в виде барабанной печи. Пиролизная камера 3 сообщена с плавильной электропечью 4, образуя с ней единое газовое пространство. Пиролизная камера 3 сообщена газоходом 5 с термохимическим реактором 6, состоящим из металлического корпуса 7, футерованного изнутри огнеупорным материалом. Реактор 6 разделен вертикальными перегородками 8 и 9, выполненными из огнеупорного материала, на три камеры 10, 11 и 12, соединенными между собой отверстиями 13 и 14, выполненными в верхней части перегородки 8 и в нижней части перегородки 9 соответственно. Камера 10 в нижней части сообщена с газоходом 5, а камера 12 в верхней части - с газоходом 15, который сообщен через скруббер-охладитель с системой пылегазоочистки (на чертеже не показана). Камера 10 оборудована соплом 16, соединенным с системой подачи окислителя. Сопло 16 размещено над отверстием входа в камеру 10 газохода 5. Камера 11 снабжена в верхней ее части форсунками 17, соединенными с системой подачи щелочных реагентов. В камере 12 установлен теплообменник (рекуператор) 18 и форсунки 19, соединенные с системой подачи карбамида.

Предложенная установка для сжигания бытовых отходов работает, например, следующим образом.

Переработке подвергают твердые бытовые отходы следующего состава: влажность - до 50%, углеродистая составляющая (органика), включая пластики - до 30%, керамика - до 16%, металлы - до 4%.

Отходы загружают лифтовым подъемником-опрокидывателем в приемную воронку бункера 2, откуда через шлюзовую камеру она попадает в барабанную печь 1. Сушку отходов в барабанной печи проводят за счет противотока части газов из камеры пиролиза или подачи горячего воздуха, подогретого в камере 12 термохимического реактора 6. Температура вдоль оси барабана повышается от 200 до 700oC. В процессе сушки происходит выделение паров воды, а в последней трети барабана со стороны пиролизной камеры - выделение летучих из органической части отходов. Вследствие наклона барабанной печи на 3o в сторону пиролизной камеры подсушенные отходы поступают самотеком в пиролизную камеру 3 и перемещаются постепенно вниз по наклонному поду камеры. Температуру в пиролизной камере поддерживают на уровне 1200-1400oC за счет подачи подогретого воздуха из камеры 12 реактора с избытком кислорода до 20% и с помощью горелок, работающих на жидком или газообразном топливе. В пиролизной камере протекают следующие процессы: полное удаление влаги в дымовые газы; окисление углеродистой части отходов на 80-90%; доокисление углеводородов; полное выделение хлора и фтора благодаря деструкции пластиков с одновременным доокислением углеводородов; термическая деструкция солей, в том числе солей тяжелых металлов, на оксиды металлов и кислотные остатки; перевод серы и фосфора в газообразное состояние. Практически к концу пиролизной камеры на ее наклонном поду образуются остатки углеродистой составляющей отходов, оксиды металлов и керамическая составляющая отходов в сыпучем или вязком состоянии, которые по наклонному поду попадают на поверхность шлаковой ванны в электроплавильной печи. Газовая составляющая отходов, содержащая галогены (хлор и фтор), оксид и диоксид углерода, водяные пары, сажистый углерод, кислотные остатки солей, включающие оксиды серы и фосфора, некоторое количество углеводородов, диоксинов, фуранов и пыли, подается в основном в плавильную электропечь (до 80%) и частично идет противотоком в сушильный барабан. В электропечи 4 осуществляют обработку газовой и минеральной составляющей отходов перегретым шлако-металлическим расплавом при введении в печь щелочноземельных реагентов. Ванна электропечи 4 примыкает к концу наклонной части пиролизной камеры, к ней же примыкает свод печи, в отверстия которого введены графитированные электроды.

Выделение тепла в ванне электропечи осуществляют за счет прохождения в ней тока в бездуговом режиме. При этом путем перемещения электродов и изменения вводимой в шлак мощности поддерживают заданный уровень температуры шлаковой ванны, обычно 1400-1450oC. Высокая температура шлака и мощное электромагнитное воздействие проходящего через ванну тока обеспечивают полную возможность проведения диффузионных реакций взаимодействия кальция и других компонентов шлака с пиролитическими газами, остатками углеродистой составляющей и оксидами металлов.

На поверхности шлака благодаря низким скоростям газового потока и низкому содержанию кислорода происходят следующие процессы: соединение хлора, фтора, серы, фосфора, кислотных остатков солей тяжелых металлов с кальцием и натрием, содержащимся в стеклах, с образованием соответствующих соединений и их сплавлением с оксидами кремния и алюминия; прохождение углетермических реакций восстановления оксидов тяжелых металлов, образовавшихся после термической деструкции, углеродом отходов в присутствии железа, которое понижает температуру проведения этих реакций на 200 - 300oC и увеличивает их полноту за счет изъятия восстановленных металлов из зоны реакции путем растворения их в железе; проведение углетермических реакций восстановления оксидов летучих "тяжелых" металлов (цинка, олова, свинца, кадмия) с их возгонкой в газовую фазу.

Жидкофазное разделение базальтоподобного шлака и чугуна позволяет проводить раздельный выпуск из электропечи шлака и чугуна через отдельные летки. Жидкий шлак при сливе из печи гранулируют и используют для производства бетонов.

Обработанный в электропечи газ направляют по газоходу 5 в термохимический реактор 6. Состав газа: окись углерода, сажистый углерод, соединения хлора и фтора с водородом, оксиды азота и другие элементы. Температура отходящего газа 1100 - 1200oC. Отходящий от печи 4 газ поступает в камеру 10, где проводят дожигание остатков сажистого углерода и окиси углерода до двуокиси углерода посредством подачи воздуха через сопла 16. При этом температура газовой смеси повышается на 40-50oC. Далее газ поступает через отверстия 13 в камеру 11, где проводят нейтрализацию и связывание в прочные соединения хлористого водорода, фтористого водорода, сернистых и фосфористых кислотных остатков подачей и распылением через форсунки 17 содового раствора с получением порошков соответствующих натриевых солей.

Стехиометрический избыток содового раствора (до 20%) при температурах 1200-1250oC обеспечивает полное улавливание соответствующих кислотных составляющих. Далее газ поступает из камеры 11 через отверстие 14 в камеру 12. За счет отбора тепла воздухом, проходящим через теплообменник 18, температуру газа снижают до 850-1000oC, создавая тем самым оптимальные условия для восстановления окислов азота карбамидом. Карбамид с помощью форсунок 19 распыляют в камере 12. Избыток карбамида (~ 20%) и температура газа 850-1000oC позволяют восстановить более 85% оксидов азота. Очищенный газ из камеры 12 через трубопровод 15 подают в скруббер, где во избежание образования диоксинов газ быстро охлаждают путем впрыскивания мелкодисперсных капель воды в газовую смесь до температуры 180-250oC. Затем газ из скруббера попадает в систему пылегазоочистки и выбрасывается через трубу в атмосферу.

Выполнение термохимического реактора в виде единого блока, разделенного на отдельные, функционально приспособленные для различных стадий обработки вредных составляющих газа камеры, позволяет обеспечить оптимальные условия очистки газов от вредных и токсичных компонентов и значительно снизить производственные площади для установки реакторов. Значительно снижаются тепловые потери вследствие уменьшения поверхности реакторов. Выполнение перехода газа из камеры в камеру через стенки между ними исключает газоходы, снижает аэродинамическое сопротивление газового тракта. Это позволяет выбрать для установки менее мощный дымосос, снизив тем самым капитальные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137044C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135896C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2147713C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466332C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

Установка для сжигания бытовых отходов может быть использована в коммунальном хозяйстве и в промышленности. Установка содержит блок предварительной сушки отходов, реактор в виде пиролизной камеры с примыкающей к ней с образованием единого газового пространства плавильной электропечью. Блок дожигания и блок очистки отходящих газов размещены по ходу отходящих газов перед скруббером-охладителем и выполнены в виде термохимического реактора с футерованным изнутри огнеупорным материалом металлическим корпусом, разделенным вертикальными перегородками на три камеры. Первая по ходу отходящих газов камера дожигания со стороны стенки корпуса, в нижнем ее части, сообщена газоходом с газовым пространством пиролизной камеры. Сопло для подачи окислителя размещено над входом газохода в камеру дожигания. Вторая камера сообщена с камерой дожигания через отверстие в верхней части вертикальной перегородки и с третьей камерой -через отверстие в нижней части другой перегородки и снабжена блоком для подачи реагентов для очистки газов от кислот и ангидридов кислот. Третья камера снабжена блоком подачи реагентов для восстановления окислов азота и теплообменником для нагрева воздуха и сообщена со скруббером-охладителем. Техническая задача: повышение степени очистки газов, снижение теплопотерь, снижение энергоемкости процесса сжигания отходов, снижение материалоемкости установки и затрат на ее изготовление. 1 ил.

Установка для сжигания бытовых отходов, включающая блок предварительной сушки отходов, реактор, блок дожигания отходящих газов, скруббер-охладитель и блок очистки отходящих газов, отличающаяся тем, что реактор выполнен в виде пиролизной камеры с примыкающей к ней с образованием единого газового пространства плавильной электропечью, блок дожигания и блок очистки отходящих газов пиролиза размещены по ходу отходящих газов перед скруббером-охладителем и выполнены в виде термохимического реактора с футерованными изнутри огнеупорным материалом металлическим корпусом, разделенным вертикальными перегородками на три камеры, первая из которых по ходу отходящих газов пиролиза камера дожигания со стороны стенки корпуса, в нижней ее части, сообщена газоходом с газовым пространством пиролизной камеры, снабжена соплом для подачи окислителя, размещенным над входом в камеру дожигания упомянутого газохода, и через отверстие, выполненное в верхней части вертикальной перегородки, сообщена со второй камерой, снабженной размещенным в верхней ее части блоком подачи реагентов для очистки газов от кислот и их ангидридов и сообщенной отверстием, выполненным в нижней части вертикальной перегородки, с третьей камерой, снабженной блоком подачи реагентов для восстановления окислов азота и теплообменником для нагрева воздуха и сообщенной газоходом в стенке реактора со скруббером-охладителем.

| Устройство для сжигания бытовых отходов | 1989 |

|

SU1716257A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 1993 |

|

RU2104445C1 |

| Пневматический ударный механизм | 1976 |

|

SU767342A1 |

| US 4280417 A, 28.07.81. | |||

Авторы

Даты

1999-08-27—Публикация

1998-09-30—Подача