3

-)- Na2HP04 в области рН от 0,25 до 2,25 уступает аналогичиому показателю от применения одной только кислоты (степень структурпройания поликаироам-идных волокон, обработаипых :водным раствором НзРО4 с рН 1,5, составляет около 80%, степень структурирования этого же волокна, обработанного буферным раствором НзР04+Ма2НР04 с ,5 составляет приблизительно 65%).

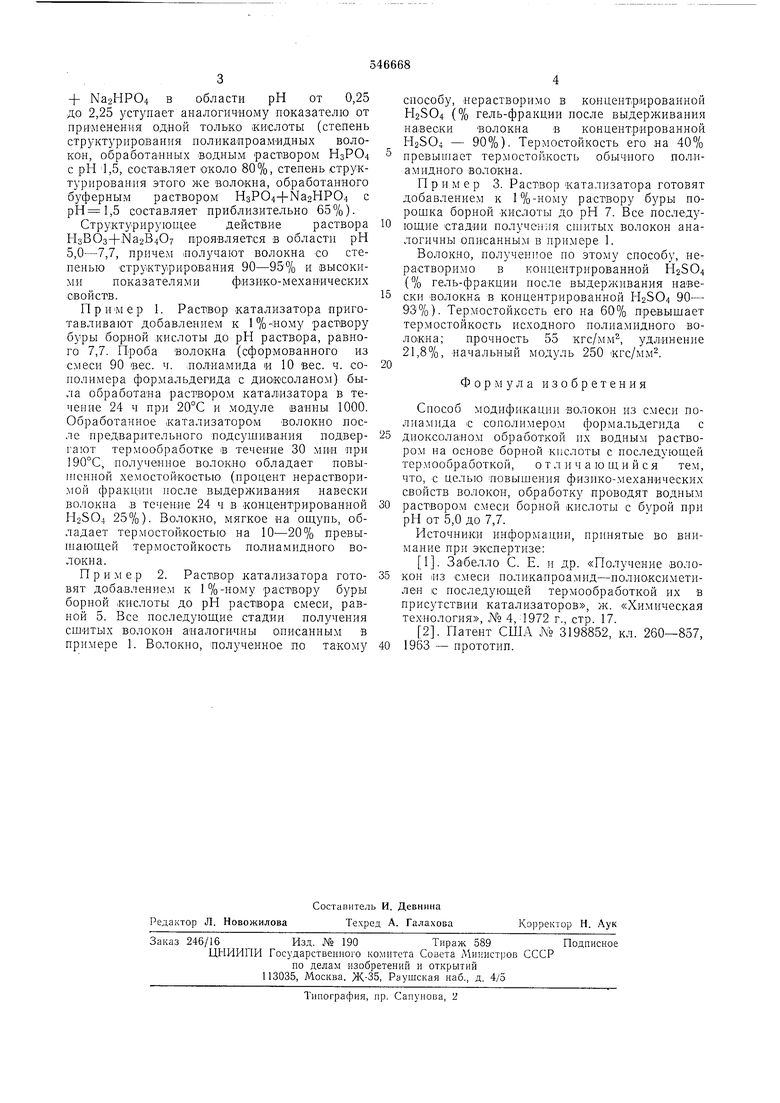

Стру:ктурируюп1,ее действие раствора НзВОз+,1Ча2В407 проявляется в области рН 5,0-7,7, причем .получают волокна со степенью Структурирования 90-95% и высокими показателями физико-механических свойств.

Пример 1. Раствор катализатора приготавливают добавлением к 1%-«ому раствору буры бориой .кислоты до рН раствора, равного 7,7. Проба волокна (сформованного из смеси 90 вес. ч. полиамида и 10 вес. ч. сополимера формальдегида с диоксоланом) была обработана раствором катализатора в течей ие 24 ч при 20°С и модуле ванны 1000. Обработанное катализатором волокно после предварительного подсушивания подвергают термообработке в течение 30 мня при 190°С, получениое волокно обладает повышенной хемостойкостью (процент нерастворимой фракции после выдерживания навески волокна в течение 24 ч в концентрированной H2SO4 25%). Волокно, мягкое на ош,упь, обладает термостойкостью на 10-20% превыП1ающей термостойкость полиамидного волокна.

Пример 2. Раствор катализатора готовят добавлением к 1%-ному раствору буры борной кислоты до рН раствора смеси, равной 5. Все последующие стадии получения сшитых волокон аналогичны оиисанным в примере 1. Волокно, полученное по такому

способу, нерастворимо в концентр1ированнои H2S04 (% гель-фракции после выдерживания навески волокна в концентрированной П25О4 - 90%). Термостойкость его на 40%

превышает термостойкость обычного полиамидного волокна.

Пример 3. Раствор катализатора готовят добавлением к 1%-ному раствору буры порошка борной кислоты до рН 7. Все последующие стадии получения сшитых волокон аналогичны описанным в примере 1.

Волокно, полученное по этому способу, нерастворимо в концентрированной 62804 (% гель-фракции после выдерживания навески волокна в концентрированной П25О4 90- 93%). Термостойкость его на 60% превышает термостойкость исходного полиамидного волокна; прочность 55 кгс/мм удлинение 21,8%, начальный модуль 250 кгс/мм.

Формула изобретения

Способ модификации волокон из смеси полиамида с сополимером формальдегида с диоксоланом обработкой их водным раствором на основе борной кислоты с последуюш,ей термообработкой, о т л и ч а ю ш, и и с я тем, что, с целью повышения физико-мехапических свойств волокон, обработку проводят водпым раствором смеси борной кислоты с бурой при рП от 5,0 до 7,7.

Источники информации, принятые во внимание при экспертизе:

I. Забелло С. Е. и др. «Получение волокон 1ПЗ смеси поликаироамид-иолиоксиметилен с последующей термообработкой их в присутствии катализаторов, ж. «Химическая технология, № 4, 1972 г., стр. 17.

2. Патент США Л 3198852, кл. 260-857, 1963 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ИЗДЕЛИЙ | 1973 |

|

SU406979A1 |

| СПОСОБ КРАШЕНИЯ ВОЛОКНА ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 1992 |

|

RU2010896C1 |

| ОДНО- ИЛИ МНОГОСЛОЙНАЯ ПЛЕНКА, СОДЕРЖАЩАЯ СВЯЗАННЫЙ ПОЛИВИНИЛОВЫЙ СПИРТ | 2015 |

|

RU2633617C2 |

| Способ получения привитых сополимеров | 1967 |

|

SU487900A1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ТИПА ПОЛИАМИДНОЙ СМОЛЫ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2480497C1 |

| ПОКРЫТИЯ ВОЛОКОННЫХ СВЕТОВОДОВ ИЗ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2644891C1 |

| Катализатор глубокой гидроочистки вакуумного газойля и способ его приготовления | 2017 |

|

RU2694370C2 |

| ПРОДУКТЫ, ОСОБЕННО ФОРМУЮЩИЕСЯ МАТЕРИАЛЫ ИЗ ПОЛИМЕРОВ, СОДЕРЖАЩИХ СЕГМЕНТЫ ТРИАЗИНА, СПОСОБ ИХ ПРОИЗВОДСТВА И ИХ ИСПОЛЬЗОВАНИЕ | 2002 |

|

RU2321602C2 |

| ГИБРИДНАЯ СМОЛА | 2014 |

|

RU2558605C1 |

| Реагент-стабилизатор для буровых растворов и способ получения реагента-стабилизатора | 1984 |

|

SU1239142A1 |

Авторы

Даты

1977-02-15—Публикация

1974-09-20—Подача