Изобретение относится к области химии, а именно к области производства катализаторов гидроочистки. Известные катализаторы гидроочистки от соединений серы содержат молибден и/или вольфрам и кобальт и/или никель в оксидной форме, нанесенные на поверхность пористого термостойкого оксида металла.

С целью повышения обессеривающей активности в состав катализаторов гидроочистки вводят различные модификаторы, в частности ванадий. В качестве соединения ванадия используют метаванадат аммония NH4VO3 [А.С. 1657227 СССР, B01J 37/02. №4658231/04; заявл. 19.12.88; опубл. 23.06.91, Бюл. №23 - 3 с], оксид ванадия V2O5 [Пат. 1660284 РФ, зарег. 01.10.01, А.С. 1660284 СССР]. Известен катализатор для гидроочистки нефтяного сырья [Пат. 1657226 РФ, зарег. 01.10.01, А.С. 1657226 СССР, B01J 37/02. №4471937/04;заявл. 17.06.88; опубл. 23.06.91, Бюл. №23 - 2 с.], содержащий в качестве модифицирующих добавок Sn и F. Эти добавки повышают гидрирующую активность катализатора, что снижает степень его закоксованности, однако наличие фтора может привести к повышению кислотности носителя, как следствие, к повышению гидрокрекинга и уменьшению выхода целевых продуктов. Известен также катализатор NiОMoО3/Аl2О3, модифицированный Sn и отличающийся повышенной гидрирующей активностью, что снижает степень закоксованности поверхности катализатора [А.С. 1424863 СССР, B01J 37/00. №4194424/31-04;заявл. 16.02.87; опубл. 23.09.88, Бюл. №35 - 4 с]. Известным способом получения катализаторов гидроочистки, содержащих оксиды Co(Ni) и Мо нанесенные на А12O3, является введение в гидроксид алюминия, пептизированный одноосновной кислотой, солей молибдена и кобальта (никеля), формование полученной массы методом экструзии, с последующей сушкой и прокаливанием (RU 2189860, B01J 37/04, 23/882, 27.09.02;RU 2137541, B01J 23/88, C10G 45/08, 20.09.99). В качестве предшественников активного компонента используются труднорастворимые соли молибдена и вольфрама, в основном аммоний молибденовокислый (NH4)6Mo7O24⋅4H2O, и соли кобальта и никеля, в основном нитраты (RU 2137541, B01J 23/88, 20.09.99). Основным недостатком катализаторов, полученных по данному способу, является их низкая активность в гидроочистке смеси прямогонных нефтяных фракций и вакуумных газойлей. Это объясняется тем, что большая часть внесенных в массу гидроксида алюминия активных компонентов не находится на активной поверхности катализатора, а заключено в объеме Аl2О3. В процессах гидроочистки смешанного сырья катализаторы подвергаются значительному закоксовыванию, что снижает срок их межрегенерационного пробега и срок службы в целом.

Другим известным способом получения более активных катализаторов гидроочистки типа CoO(NiO)MoO3(WO3)/Al2O3 является способ пропитки оксида алюминия растворами соединений активных компонентов, сушки и прокаливания. Нанесение активных компонентов осуществляют как последовательной пропиткой из отдельных растворов, так и одностадийной пропиткой из совместного раствора. Для стабилизации совместного раствора соединений Co(Ni) и Mo(W) добавляют в пропиточные растворы минеральные кислоты, в основном фосфорную кислоту. Основным недостатком совместных пропиточных растворов соединений Co(Ni) и Mo(W), стабилизированных неорганическими фосфорсодержащими кислотами, является их низкая устойчивость в присутствии избытка фосфорной кислоты и NH4+иона, что приводит к выпадению в осадок фосфатов Co(Ni) и фосформолибдатов аммония. Для создания устойчивых совместных пропиточных растворов используют также концентрированный раствор аммиака, который образует комплексные соединения с Co(Ni), что не позволяет образоваться осадкам молибдатов этих металлов.

С целью повышения гидродесульфуризующей (ГДС) активности в состав катализаторов гидроочистки вводят фосфор. Модифицирование оксида алюминия фосфором проводят обычно путем пропитки раствором ортофосфорной кислоты (х.ч.) по влагоемкости с последующей сушкой и прокаливанием [Н.Н. Томина, П.С. Солманов, Н.М. Максимов, А.В. Моисеев, А.А. Пимерзин, И.И. Занозина, М.В. Бабинцева. Гидроочистка смеси вакуумного газойля с тяжелым газойлем коксования // Рос. хим. ж., 2016, т. LX, №2, с. 1-8]. Пропитка оксида алюминия фосфорной кислотой с последующей термической обработкой приводит к реакции этих веществ и образованию фосфатов переменного состава в поверхностном слое, при этом прочность катализатора несколько снижается, что существенно при современной тенденции уменьшения диаметра гранул катализатора до 2,1-2,3 мм.

Наиболее близкими к предлагаемому решению является катализатор гидроочистки тяжелых нефтяных фракций, описанный в (RU 2414963, C10G 45/08, 2006.01). Данная система содержит следующие активные компоненты: [Si(WO3)12] в количестве 1.0-9.0 мас. %; [P(WO3)12] в количестве 1.0-9.0 мас. %; [Si(MoO3)12] в количестве 4.0-22.0 мас. %; [Р(МоО3)12] в количестве 6.0-22.0 мас. %; промотор активного компонента оксид никеля NiO в количестве 3.0-8.0 мас. %; модификаторы носителя V2O5 в количестве 0.5-5.0 мас. % и SnO2 в количестве 0.1-4.0 мас. %; оксид алюминия Аl2O3 в количестве 84.4-21.0 мас. %. Основным недостатком данного катализатора является способ введения вольфрама, который является компонентом активной фазы. Гетерополикомплексы вольфрама (H4[Si(W12O40)]×10H2O и H3[P(W12O40)]×10H2O) вносятся в пептизированную массу гидроксида алюминия, после чего производится формовка экструзией, сушка и прокаливание, в результате существенная часть вольфрама переходит в объем инертного в катализе оксида алюминия, что снижает вероятность образования смешанной NiMo(W)S активной фазы. Описывается также способ приготовления катализатора, включающий пропитку носителя пропиточным раствором соединений молибдена и никеля. Основным недостатком данного способа является то, что внесение никеля и молибдена осуществляется на модифицированный оксид алюминия из совместного раствора содержащего H4[Si(Mo12O40)]×21H2O, Н3[Р(Мо12O40)]×14Н2O и нитрат никеля Ni(NO3)2×6Н2O без добавления комплексообразователей, это приводит к образованию низко активного в катализе сульфида Ni и не активной в катализе шпинели.

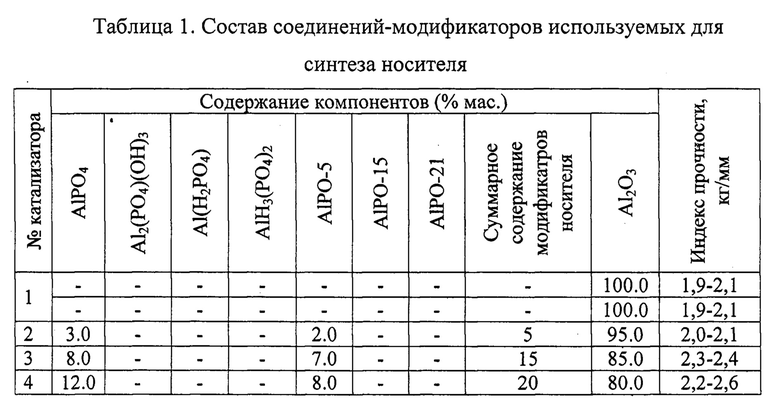

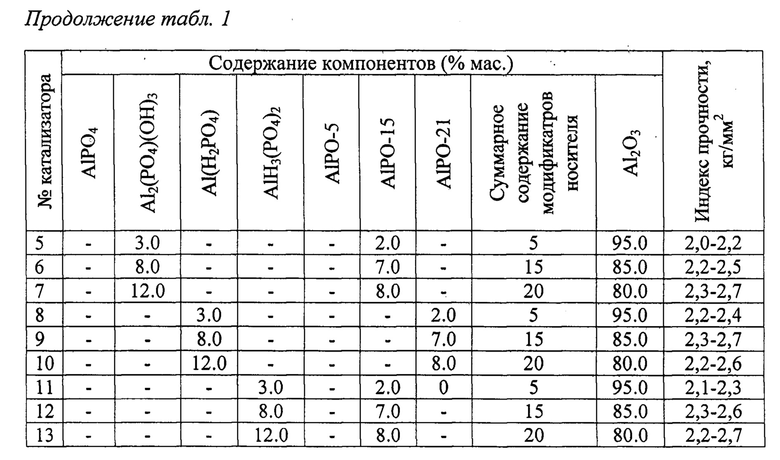

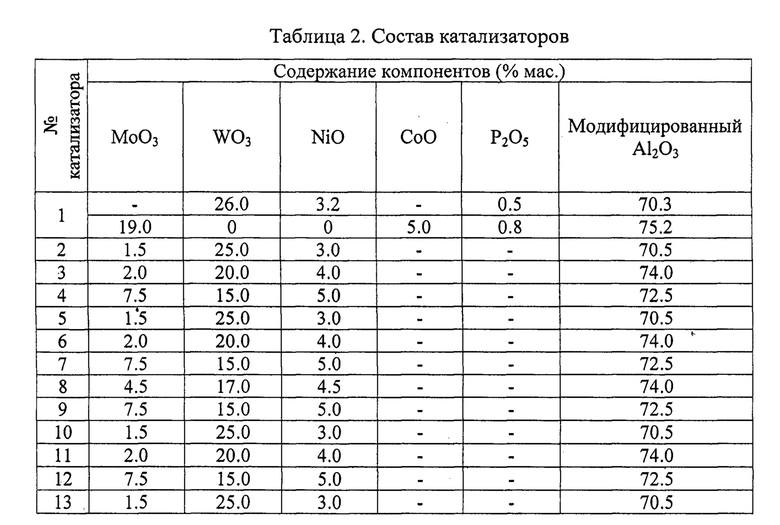

Техническим результатом настоящего изобретения является повышение активности нового катализатора гидроочистки вакуумного газойля и способ его приготовления. Технический результат достигается за счет катализатора гидроочистки вакуумного газойля, состоящего из МoO3, WO3 и NiO, содержание в прокаленном катализаторе МoO3 составляет 1,5-7,5 мас. %, WO3 - 15-25 мас. %, NiO - 3-5 мас. %, остальное - носитель. МoО3, WO3 и NiO наносят на прокаленный носитель из совместного раствора гетерополисоединений молибдена H3[P(Mo12O40)], вольфрама H7[P(WO3)12]×29H2O, нитрата никеля Ni(NO3)2×6H2O и органической кислоты, в качестве которой используют лимонную, малеиновую или винную кислоты. Носителем является оксид алюминия, модифицированный растворимыми в кислотах фосфатами и кристаллическими фосфатами алюминия. В качестве соединений-модификаторов носителя из ряда фосфатов используют АlРO4, Аl2(РO4)(ОН)3, Аl(Н2РO4)3, АlН3(РO4)2, из ряда кристаллических фосфатов алюминия используют: АlРО-5, А1РО-15, А1РО-21 [P. Rungrojchaipon, X. Wang, A J. Jacobson // Microporous and Mesoporous Materials 109 (2008) 478-484].

Способ приготовления катализатора гидроочистки вакуумного газойля включает пептизацию гидроксида алюминия одноосновной кислотой, введение соединений из ряда фосфатов и кристаллических фосфатов алюминия в количестве суммарно 5-20 мас. % в виде суспензии в подкисленном соляной кислотой (рН =3) водном растворе, упаривание полученной смеси исходных соединений до остаточной влажности 60-70%,с последующим экструзионным формованием, сушкой и прокаливанием полученных экструдатов, пропитка полученных экструдатов методом однократной пропитки раствором, содержащим гетерополисоединения молибдена H3[P(Mo12O40)] и вольфрама H7[P(WO3)12]×29H2O, нитрата никеля Ni(NO3)2×6H2O и органической кислоты при рН среды в ределах 3,0-5,5, с последующей термообработкой. Пропитка гранул носителя проводится после создания вакуума в сосуде, содержащем навеску носителя, и выдерживания навески носителя в вакууме в течение 30 мин (вакуумирования носителя); пропитка гранул носителя после создания вакуума проводится пропиточным раствором при температурах 30-90°С. Термообработка готового катализатора проводится при температуре не выше 350°С.

Исходные соединения для приготовления совместного пропиточного раствора, состав используемых соединений-модификаторов носителя приведены в табл.1-2.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

К 104.2 г. гидроксида алюминия добавляют 0.63 мл. концентрированной азотной кислоты. В полученную массу при перемешивании на водяной бане, добавляют 0.5 г. V2O5, 9.3 г. SnCl4×5H2O, 1.1 г H3[PW12O40]×10H2O и 9.8 г H4[SiW12O40]×l0H2O. Полученную массу упаривают до влажности 65%, формуют экструзией в виде трилистников диаметром 1.2-1.3 мм. и длиной 4-6 мм. Экструдаты сушат при 60, 80, 110°С в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°С/мин до 550°С, при которой выдерживают 2 ч.

Перед пропиткой 68.1 г модифицированного Аl2О3 предварительно выдерживают 30 мин в вакууме.

Растворяют 5.9 г. H4[SiMo12O40]×21H2O, 11.8 г. H3[PMo12O40]×l4H2O и 13.3 г. Ni(NO3)2×6H2O, в двукратном избытке водного раствора, содержащего 10 мл 30% ного Н2O2 и имеющего рН =4 и температуру 30°С. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. После выдерживания носителя в пропиточном растворе в течение 30 мин избыток раствора сливают. Катализатор сушат по 2 часа при температурах 80, 100 и 120°С. Конечную термообработку готового катализатора проводят при температуре 400°С.

Состав готового катализатора, мас. %: 0.5 V2O5, 4.0 SnO2, 9.0 [Si(WO3)12], 1.0 [P(WO3)12], 4.0 [Si(MoO3)12], 10.0 [P(MoO3)12], 3.4 NiO, 68.1 Al2O3.

Примеры 2-13 иллюстрируют предлагаемое техническое решение.

Пример 2

К 103 г. гидроксида алюминия добавляют 0.62 мл концентрированной азотной кислоты. В полученную массу при перемешивании добавляют 10 см 0.001 М раствора соляной кислоты, содержащий 2.1 г. АlРO4 и 1.4 г. АlРО-5. Полученную массу упаривают до остаточной влажности 60-70%. Далее методом экструзии проводят формовку полученной массы, с последующей сушкой и прокаливанием полученных экструдатов.

Перед пропиткой 70.5 г. модифицированного Al2O3 предварительно выдерживают 20 мин в вакууме. Растворяют 1.5 г. Н3[Р(Мо12O40)], 30.0 г. H7[P(WO3)12]×29H2O, 4.3 г. Ni(NO3)2×6H2O и 11.6 С6Н8O7 в 77.6 см3 воды. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. Далее полученный образец подвергают термообработке при температуре не выше 350°С.

Пример 3

К 96 г. гидроксида алюминия добавляют 0.58 мл концентрированной азотной кислоты. В полученную массу при перемешивании добавляют 15 см3 0.001 М раствора соляной кислоты, содержащий 5.9 г. AlPO4 и 5.2 г. АдРО-5. Полученную массу упаривают до остаточной влажности 60-70%. Далее методом экструзии проводят формовку полученной массы, с последующей сушкой и прокаливанием полученных экструдатов.

Перед пропиткой 74.0 г. модифицированного Аl2O3 предварительно выдерживают 20 мин в вакууме. Растворяют 2.0 г. Н3[Р(Мо12О40)], 24.0 г. H7[P(WO3)12]×29H2O, 5.7 г. Ni(NO3)2×6H2O и 15.4 г. С6Н8O7 в 66.6 см3 воды. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. Далее полученный образец подвергают термообработке при температуре не выше 350°С.

Пример 4

К 89 г. гидроксида алюминия добавляют 0.53 мл концентрированной азотной кислоты. В полученную массу при перемешивании добавляют 20 см 0.001 М раствора соляной кислоты, содержащий 8.7 г. AlPO4 и 5.8 г. АlРО-5. Полученную массу упаривают до остаточной влажности 60-70%. Далее методом экструзии проводят формовку полученной массы, с последующей сушкой и прокаливанием полученных экструдатов.

Перед пропиткой 72.5 г. модифицированного Аl2O3 предварительно выдерживают 20 мин в вакууме. Растворяют 7.6 г. H3[P(Mo12O40)], 18.0 г. H7[P(WO3)12]×29H2O, 7.9 г. Ni(NO3)2×6H2O и 15.1 г. С4Н6O6 в 58.0 см3 воды. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. Далее полученный образец подвергают термообработке при температуре не выше 350°С.

Пример 5

К 103 г. гидроксида алюминия добавляют 0.62 мл концентрированной азотной кислоты. В полученную массу при перемешивании добавляют 10 см 0.001 М раствора соляной кислоты, содержащий 2.1 г. Аl2(РO4)(ОН)3 и 1.4 г. АlРО-15. Полученную массу упаривают до остаточной влажности 60-70%. Далее методом экструзии проводят формовку полученной массы, с последующей сушкой и прокаливанием полученных экструдатов.

Перед пропиткой 70.5 г. модифицированного Аl2O3 предварительно выдерживают 20 мин в вакууме. Растворяют 1.5 г. H3[P(Mo12O40)], 30.0 г. H7[P(WO3)12]×29H2O, 4.3 г. Ni(NO3)2×6H2O и 9.0 г. С4Н6O6 в 70.5 см3 воды. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. Далее полученный образец подвергают термообработке при температуре не выше 350°С.

Пример 6

К 96 г. гидроксида алюминия добавляют 0.58 мл концентрированной азотной кислоты. В полученную массу при перемешивании добавляют 15 см 0.001 М раствора соляной кислоты, содержащий 5.9 г. Al2(PO4)(OH)3 и 5.2 г. АlРО-15. Полученную массу упаривают до остаточной влажности 60-70%. Далее методом экструзии проводят формовку полученной массы, с последующей сушкой и прокаливанием полученных экструдатов.

Перед пропиткой 74.0 г. модифицированного Al2O3 предварительно выдерживают 20 мин в вакууме. Растворяют 2.0 г. Н3[Р(Мо12O40)], 24.0 г. H7[P(WO3)12]×29H2O, 5.7 г. Ni(NO3)2×6H2O и 9.3 г. С4Н4О4 в 74.0 см3 воды. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. Далее полученный образец подвергают термообработке при температуре не выше 350°С.

Пример 7

К 89 г. гидроксида алюминия добавляют 0.53 мл концентрированной азотной кислоты. В полученную массу при перемешивании добавляют 20 см3 0.001 М раствора соляной кислоты, содержащий 8.7 г. Аl2(РO4)(ОН)3 и 5.8 г. АlРО-15. Полученную массу упаривают до остаточной влажности 60-70%. Далее методом экструзии проводят формовку полученной массы, с последующей сушкой и прокаливанием полученных экструдатов.

Перед пропиткой 72.5 г. модифицированного Аl2O3 предварительно выдерживают 20 мин в вакууме. Растворяют 7.6 г. H3[P(Mo12O40)], 18.0 г. H7[P(WO3)12]×29H2O, 7.1 г. Ni(NO3)2×6H2O и 11.7 г. С4Н4O4 в 58.0 см3 воды. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. Далее полученный образец подвергают термообработке при температуре не выше 350°С.

Пример 8

К 108 г. гидроксида алюминия добавляют 0.65 мл концентрированной азотной кислоты. В полученную массу при перемешивании добавляют 10 см 0.001 М раствора соляной кислоты, содержащий 2.2 г. Аl(Н2РO4)3 и. 1.5 г. АlРО-21. Полученную массу упаривают до остаточной влажности 60-70%. Далее методом экструзии проводят формовку полученной массы, с последующей сушкой и прокаливанием полученных экструдатов.

Перед пропиткой 74.0 г. модифицированного Аl2O3 предварительно выдерживают 20 мин в вакууме. Растворяют 4.6 г. H3[P(Mo12O40)], 20.4 г. H7[P(WO3)12]×29H2O, 6.4 г. Ni(NO3)2×6H2O и 17.4 г. С6Н8O7 в 74.0 см3 воды. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. Далее полученный образец подвергают термообработке при температуре не выше 350°С.

Пример 9

К 94 г. гидроксида алюминия добавляют 0.57 мл концентрированной азотной кислоты. В полученную массу при перемешивании добавляют 15 см3 0.001 М раствора соляной кислоты, содержащий 5.8 г. Аl(Н2РO4)3 и 5.1 г. АlРО-21. Полученную массу упаривают до остаточной влажности 60-70%. Далее методом экструзии проводят формовку полученной массы, с последующей сушкой и прокаливанием полученных экструдатов.

Перед пропиткой 72.5 г. модифицированного Аl2O3 предварительно выдерживают 20 мин в вакууме. Растворяют 7.6 г. H3[P(Mo12O40)], 18.0 г. H7[P(WO3)12]×29H2O, 7.1 г. Ni(NO3)2×6H2O и 19.3 г. С6Н8O7 в 58.0 см3 воды. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. Далее полученный образец подвергают термообработке при температуре не выше 350°С.

Пример 10

К 86 г. гидроксида алюминия добавляют 0.52 мл концентрированной азотной кислоты. В полученную массу при перемешивании добавляют 20 см3 0.001М раствора соляной кислоты, содержащий 8.5 г. Аl(Н2РO4)3 и 5.6 г. АlРО-21. Полученную массу упаривают до остаточной влажности 60-70%. Далее методом экструзии проводят формовку полученной марсы, с последующей сушкой и прокаливанием полученных экструдатов.

Перед пропиткой 70.5 г. модифицированного Аl2O3 предварительно выдерживают 20 мин в вакууме. Растворяют 1.5 г. H3[P(Mo12O40)], 30.0 г. H7[P(WO3)12]×29H2O, 4.3 г. Ni(NO3)2×6H2O и 9.0 г. С4Н6O6 в 63.5 см3 воды. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. Далее полученный образец подвергают термообработке при температуре не выше 350°С.

Пример 11

К 108 г. гидроксида алюминия добавляют 0.65 мл концентрированной азотной кислоты. В полученную массу при перемешивании добавляют 10 см3 0.001 М раствора соляной кислоты, содержащий 2.2 г. АlН3(РO4)2 и 1.5 г. АlРО-15. Полученную массу упаривают до остаточной влажности 60-70%. Далее методом экструзии проводят формовку полученной массы, с последующей сушкой и прокаливанием полученных экструдатов.

Перед пропиткой 74.0 г модифицированного Аl2О3 предварительно выдерживают 20 мин в вакууме. Растворяют 2.0 г. H3[P(Mo12O40)], 24.0 г. H7[P(WO3)12]×29H2O, 5.7 г. Ni(NO3)2×6H2O и 12.1 г. С4Н6O6 в 59.2 см3 воды. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. Далее полученный образец подвергают термообработке при температуре не выше 350°С.

Пример 12

К 94 г. гидроксида алюминия добавляют 0.57 мл концентрированной азотной кислоты. В полученную массу при перемешивании добавляют 15 см3 0.001 М раствора соляной кислоты, содержащий 5.8 г. АlН3(РO4)2 и 5.1 г. АlРО-15. Полученную массу упаривают до остаточной влажности 60-70%. Далее методом экструзии проводят формовку полученной массы, с последующей сушкой и прокаливанием полученных экструдатов.

Перед пропиткой 72.5 г. модифицированного Аl2O3 предварительно выдерживают 20 мин в вакууме. Растворяют 7.6 г. H3[P(Mo12O40)], 18.0 г. H7[P(WO3)12]×29H2O, 7.1 г. Ni(NO3)2×6H2O и 11.7 г. С4Н4О4 в 65.3 см3 воды. Затем с помощью делительной воронки приливают совместный пропиточный раствор к навеске катализатора. Далее полученный образец подвергают термообработке при температуре не выше 350°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2414963C2 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2631424C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2385764C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И КАТАЛИЗАТОР ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2012 |

|

RU2486010C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2639159C2 |

| КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2573561C2 |

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ И КАТАЛИЗАТОРА ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2569682C2 |

| Катализатор селективной гидроочистки высокосернистого олефинсодержащего углеводородного сырья и способ его приготовления | 2016 |

|

RU2676260C2 |

| КАТАЛИЗАТОР ВЫСОКОТЕМПЕРАТУРНОГО ГИДРОФИНИШИНГА ГИДРООЧИЩЕННЫХ НИЗКОЗАСТЫВАЮЩИХ ДИЗЕЛЬНЫХ ФРАКЦИЙ ДЛЯ ПОЛУЧЕНИЯ ДИЗЕЛЬНЫХ ТОПЛИВ ДЛЯ ХОЛОДНОГО И АРКТИЧЕСКОГО КЛИМАТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2583788C1 |

Изобретение относится к области производства катализаторов гидроочистки. Описан катализатор гидроочистки вакуумного газойля, состоящий из MoO3, WO3 и NiO, содержание в прокаленном катализаторе MoO3 составляет 1,5-7,5 мас. %, WO3 - 15-25 мас. %, NiO - 3-5 мас. %, остальное – носитель. Носитель представляет собой оксид алюминия, модифицированный растворимыми в кислотах фосфатами и кристаллическими фосфатами алюминия в количестве суммарно 5-20 мас. %. Описан способ приготовления указанного катализатора, включающий пептизацию гидроксида алюминия одноосновной кислотой, введение соединений из ряда фосфатов и кристаллических фосфатов алюминия, в количестве суммарно 5-20 мас. % в виде суспензии в подкисленном соляной кислотой водном растворе (рН=3), упаривание полученной смеси исходных соединений до остаточной влажности 60-70%, с последующим экструзионным формованием, сушкой и прокаливанием полученных экструдатов, пропитку полученных экструдатов совместным раствором, содержащим гетерополисоединения молибдена H3[P(Mo12O40)] и вольфрама H7[P(WO3)12]×29H2O, нитрат никеля Ni(NO3)2×6H2O и одну из следующих органических кислот: лимонная, малеиновая или винная, с последующей термообработкой. Технический результат - получен катализатор, характеризующийся высокой активностью в процессе гидроочистки вакуумного газойля. 2 н. и 4 з.п. ф-лы, 2 табл., 12 пр.

1. Катализатор гидроочистки вакуумного газойля, состоящий из MoO3, WO3 и NiO, содержание в прокаленном катализаторе MoO3 составляет 1,5-7,5 мас. %, WO3 - 15-25 мас. %, NiO - 3-5 мас. %, остальное - носитель, который представляет собой оксид алюминия, модифицированный растворимыми в кислотах фосфатами и кристаллическими фосфатами алюминия в количестве суммарно 5-20 мас. %.

2. Катализатор по п. 1, отличающийся тем, что MoO3, WO3 и NiO наносят на прокаленный носитель из совместного раствора гетерополисоединений молибдена H3[P(Mo12O40)], вольфрама H7[P(WO3)12]×29H2O, нитрата никеля Ni(NO3)2×6H2O и органической кислоты.

3. Катализатор по п. 2, отличающийся тем, что в качестве органической кислоты используют лимонную, малеиновую или винную кислоты.

4. Катализатор по п. 1, отличающийся тем, что в качестве соединений-модификаторов носителя из ряда фосфатов используют AlPO4, Al2(PO4)(OH)3, Al(H2PO4)3, AlH3(PO4)2, из ряда кристаллических фосфатов алюминия используют: AlPO-5, AlPO-15, AlPO-21.

5. Способ приготовления катализатора по п. 1, включающий пептизацию гидроксида алюминия одноосновной кислотой, введение соединений из ряда фосфатов и кристаллических фосфатов алюминия, в количестве суммарно 5-20 мас. % в виде суспензии в подкисленном соляной кислотой водном растворе (рН=3), упаривание полученной смеси исходных соединений до остаточной влажности 60-70%, с последующим экструзионным формованием, сушкой и прокаливанием полученных экструдатов, пропитку полученных экструдатов совместным раствором, содержащим гетерополисоединения молибдена H3[P(Mo12O40)] и вольфрама H7[P(WO3)12]×29H2O, нитрат никеля Ni(NO3)2×6H2O и одну из следующих органических кислот: лимонная, малеиновая или винная, с последующей термообработкой.

6. Способ приготовления катализатора по п. 6, отличающийся тем, что термообработка готового катализатора проводится при температуре не выше 350°C.

| RU 2015151071 A, 05.06.2017 | |||

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2631424C2 |

| Способ получения нефтяных масел | 1988 |

|

SU1643591A1 |

| US 8697598 B2, 15.04.2014 | |||

| DE 4109057 A, 24.09.1992 | |||

| CN 103627425 A, 12.03.2014 | |||

| CN 104226369 A, 24.12.2014 | |||

| КАТАЛИЗАТОР ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2142337C1 |

| US 4326995 A1, 27.04.1982. | |||

Авторы

Даты

2019-07-12—Публикация

2017-12-06—Подача