1

Изобретение относится к технологии бурения скважин, в частности к составам для бурения, и может быть использовано для обработки буровых растворов и повышения прочности пород, слагающих стенки скважин, при их проводке, на нефть и газ в неустойчивых породах в условиях действия повышенных температур и солевой агрессии.

Целью изобретения является повышение термосолестойкости и ингибиру- ющей способности бурового раствора.

Предлагаемый реагент для глинисВ качестве добавок полиамида используют отходы, получаемые при синтезе поликапроамида или полигексаме- тиленадипамида, а также отходы три- котакжного производства на основе капронового или нейлонового волокна. Кроме того, используют фенол формалин 30,0%-ной концентрации и сульфиттых буровых растворов отличается наличием в его составе высокомолекуляр- )5 спиртовую барду (ССБ) 5С,0%-ной кон- ной добавки (поликапроамида или поли- гексаметиленадипамида), молекулы которой содержат амидные группы -NH-CO, способные к образованию-водородных связей, обуславливающих по- 20 вышенную гибкость полимер ной цепи. Благодаря этим группам увеличивается также межмолекулярное взаимодействие в полимере, что способствует возрастанию его термостойкости в растворах солей многовалентных металлов.

В процессе поликонденсации исходцентрации.

Технология получения предлагаемого реагента заключается в следующем.

Предварительно измельченные волок на поликапроамида или полигексаме- тиленадипамида размером 1-2 мм помещают в колбу-реактор с обратным холодильником, куда заливают 50,0 - 60,С%-ный водный раствор фенола, по- 22 догрегый до 70,0 С, и перемешивают в течение 20,0-30,0 мин до полного растворения полимера. Затем в реактор добавляют 30,0%-ный. раствор форных компонентов получают реагент, макромолекулы которого состоят Из различных по своей природе групп - полярных лигносульфатных и. малополярных полимерных, отличающихся повьш1ен- ной УСТОЙЧИВОСТЬЮ к термосолевой агрессии. Благодаря такому строению

Предварительно измельченные волокна поликапроамида или полигексаме- тиленадипамида размером 1-2 мм помещают в колбу-реактор с обратным холодильником, куда заливают 50,0 - 60,С%-ный водный раствор фенола, по- 22 догрегый до 70,0 С, и перемешивают в течение 20,0-30,0 мин до полного растворения полимера. Затем в реактор добавляют 30,0%-ный. раствор фор30

малина и повьшают температуру полученной смеси до 90,0-95,0 С. По истечении 35,0-40,0 мин в реакционный обьем дополнительно вводят 50,0%-ный водный раствор ССБ и при перемешивании и сохранении той же температуры

продолжают процесс еще 30.0-35,0 мин. макромолекул реагента расширяются пре- -ic „

- По окончании реакции готовый реагент

делы регулирования структурно-реологических свойств глинистых буровых растворов при действии высоких температур. Это обусловлено тем, что малополярные участки макромолекулы ре- до агента образуют на границе фаз в объеме дисперсной системы (буровой раствор) малоактивные углеводородные слои (по отношению к воде и ее растворам электролитов), увеличивающие ко- 45 агуляционную устойчивость системы в присутствии солей многовалентных металлов, особенно в гидротермальных условиях. Лигносульфонатные полярные группы реагента способствуют повьш1е- нию агрессивной устойчивости дисперсных частиц, улучшая тем самым стабильность и пластическую прочность бурового раствора.

Наличие в составе макромолекулы 55 реагента различных по своей природе полимерных групп- предполагает линейное строение цепи макромолекулы

50

сливают в емкость для хранения.

Полученный таким образом реагент представляет собой однородную темно- коричневую жидкость с удельным весом 1,11-1,12 г/смэ.

Глинистый буровой раствор с удельным весом 1,20-1,22 г/см приготавливают путем разбавления бентонитовой пасты дистиллированной водой и перемешивания на высокооборотной мешалке при 3000,0 об/мин в течение 2 ч. После первого часа диспергирования в систему вводят 1,0 мас.% СаС и 25,0 мас.% NaCl. После перемешивания такую композицию обрабатывают предлагаемым реагентом в количестве 5,0-6,0 мас.% и после дополнительного диспергирования в течение 30,0-405,0 мин получают буровую композицию,, годную к использованию.

Эксплуатационные характеристики бурового раствора - водоотдачу (В, см /30 мин) измеряют на приборе ВМ-6,

2391422

и повышенную ее гибкость, что является также одним из важных свойств реагента-стабилизатора, позволяющих использовать его в качестве разжижи- теля глинистых буровых растворов при высоких температурах,

В качестве добавок полиамида используют отходы, получаемые при синтезе поликапроамида или полигексаме- тиленадипамида, а также отходы три- котакжного производства на основе капронового или нейлонового волокна. Кроме того, используют фенол формалин 30,0%-ной концентрации и сульфит)0

спиртовую барду (ССБ) 5С,0%-ной кон-

центрации.

Технология получения предлагаемого реагента заключается в следующем.

Предварительно измельченные волокна поликапроамида или полигексаме- тиленадипамида размером 1-2 мм помещают в колбу-реактор с обратным холодильником, куда заливают 50,0 - 60,С%-ный водный раствор фенола, по- догрегый до 70,0 С, и перемешивают в течение 20,0-30,0 мин до полного растворения полимера. Затем в реактор добавляют 30,0%-ный. раствор фор30

малина и повьшают температуру полученной смеси до 90,0-95,0 С. По истечении 35,0-40,0 мин в реакционный обьем дополнительно вводят 50,0%-ный водный раствор ССБ и при перемешивании и сохранении той же температуры

сливают в емкость для хранения.

Полученный таким образом реагент представляет собой однородную темно- коричневую жидкость с удельным весом 1,11-1,12 г/смэ.

Глинистый буровой раствор с удельным весом 1,20-1,22 г/см приготавливают путем разбавления бентонитовой пасты дистиллированной водой и перемешивания на высокооборотной мешалке при 3000,0 об/мин в течение 2 ч. После первого часа диспергирования в систему вводят 1,0 мас.% СаС и 25,0 мас.% NaCl. После перемешивания такую композицию обрабатывают предлагаемым реагентом в количестве 5,0-6,0 мас.% и после дополнительного диспергирования в течение 30,0-405,0 мин получают буровую композицию,, годную к использованию.

Эксплуатационные характеристики бурового раствора - водоотдачу (В, см /30 мин) измеряют на приборе ВМ-6,

3 . 1 предельное статическое напряжение сдвига ( , Мг/см) на приборе СНС - 2,.условную вязкость (Т,с) на стандартном вискозиметре СПВ - 5, пластическую прочность образцов (, дин/см), набухших в фильтрате бурового ра створа, - методом конического штастомера (6) .

Термообработку бурового раствора производят в автоклавах.

Пример. Реагент получают следующим образом: 300,0 г предварительно измельченного поликапроамида или полигексаметнленадипамида с размером частиц 1 - 2 мм помещают в колбу-ре- актор с обратным холодильником, куда добавляют 100,0 мл 50,0%-ного водного раствора фенола, подогретого ЙЬ 70,, и перемешивают в течение 35,0 мин. После растворения полимера в реактор при перемешивании добавляют 50,0 мл 30,0%-ного раствора формалина и повьш1ают температуру полученной смеси до 90,. Через 40-,О мин в реактор дополнительно вводят - ,300, мл раствора ССБ и при этой же температуре продолжают процесс еще 35,0 мин.

Полученный таким образом реагент представляет собой однородную темно- коричневую жидкость следующего состава, мас.%: л .

Фенол . 5,0 Поликапроамид или .поли- гексаметиленадипамид 30, О Формалин5,0

ССБ . 30,0

ВодаОстальное

Буровой раствор, содержащий 1,0% хлористого кальция и 25,0% хлористо- го натрия и обработанный полученным реагентом указанного состава в количестве 5,0 мас.%, характеризуется следуюощми показателями: водоотдача раствора В 7,0, см /30 мин; вязкость 31,0, Т,с; СНСу/го 49,76, мг/см ; 843 10 дин/см2.

Для обоснования граничных значений содержания компонентов предлагаемого состава реагента проводят опыты, идентичные указанным.

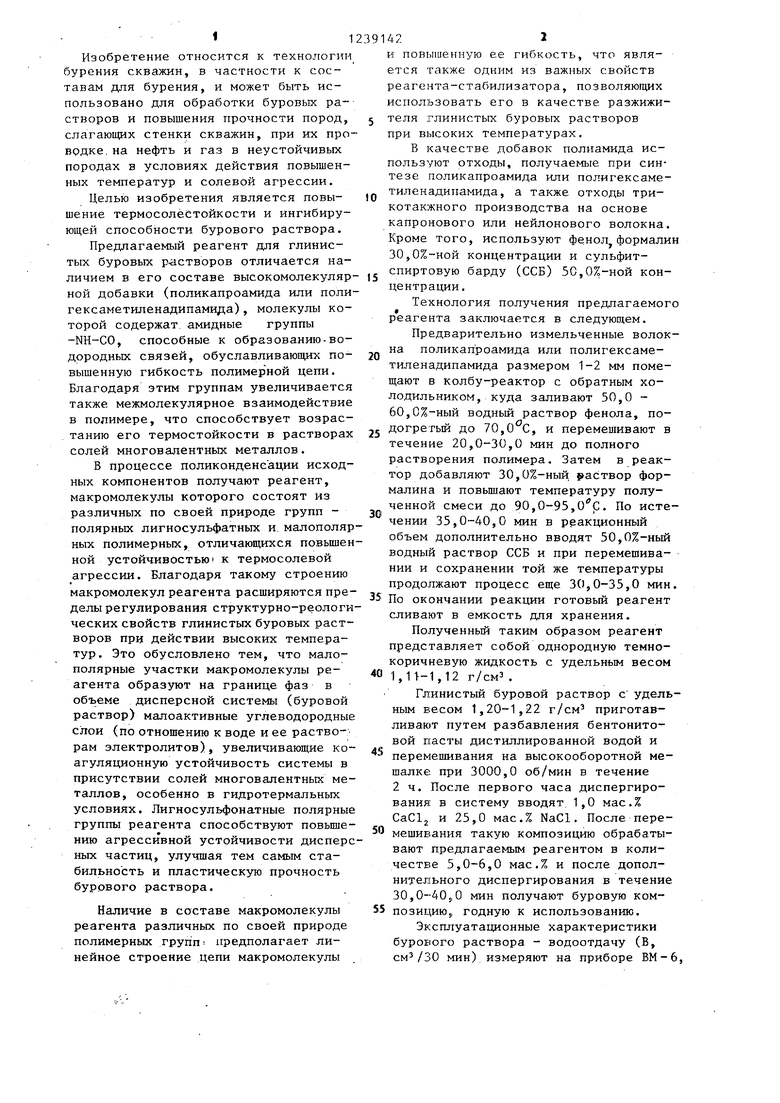

Сравнител ьные результаты обработки минерализованного бурового раствора предлагаемым и известным реагентами указаны в табл. 1-5.

Граничные значения содержания компонентов предлагаемого состава выбраны из условий его использования в

5

Ю

15 0 5

о

,

5

0

142 ..4

промывочньсх жидкостях, работающих при повышенных температурах и солевой агрессии. Так, при содержании в реагенте поликапроамида или полигексаме- тиленадипамида меньше нижнего предела (например, 28,0 мас..%) продукт малоустойчив к термодеструктивному разложению. Повьш1ение добавок полиамида более 40,0% вызывает затруднения в использовании реагента как раз- жижителя дисперсных систем при высоких температурах. Граничные концентрации фенола и формалина обусловлены необходимостью проведения процесса поликонденсации первичных ингредиентов. Избыток фенола и формалина в реакционной смеси (более 8,0 и 6,0 мас.%, соответственно) способствует понижению гидрофильной активности полимера. При недостатке фенола, менее 4,0 мас.%, и формалина, менее 3,0 мас.%, усложняется процесс получения макромолекул реагента ли- .нейного строения и использования его в конечном итоге в качестве реагента-стабилизатора минерализованньк глинистых дисперсий. Добавки ССБ обуславливают достижение необходимого уровня взаимодействия реагента в минерализованных растворах с дисперсной фазой (твердыми частицами). Увеличение содержания ССБ (например, 37,0 мас.%) в реагенте вызывает усиленное пенообразование бурового раствора, тогда как недостаток(например, 28,0 мас.-%) приводит к понижению его агрегативной устойчивости.

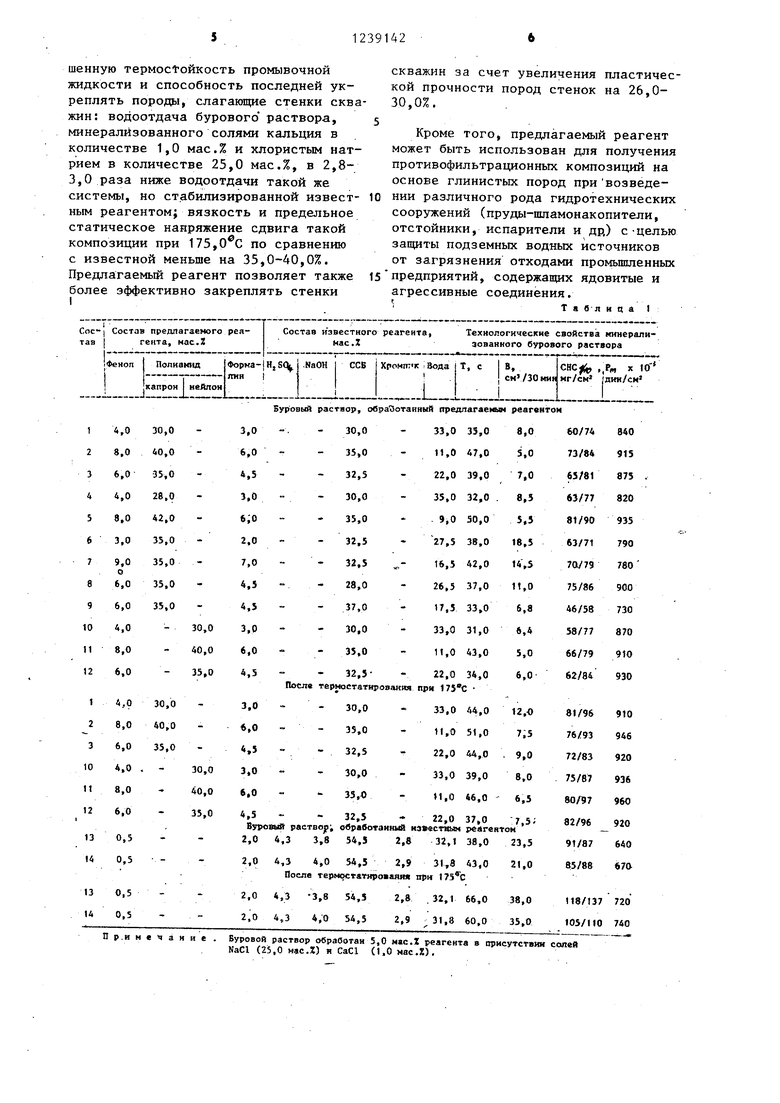

Технологические свойства бурового раствора, обработанного предлагаемым и известным реагентами в присутствии солей CaClj (1,0 мас.%) и NaCl (25,0 Maq.%), даны в табл. 2.

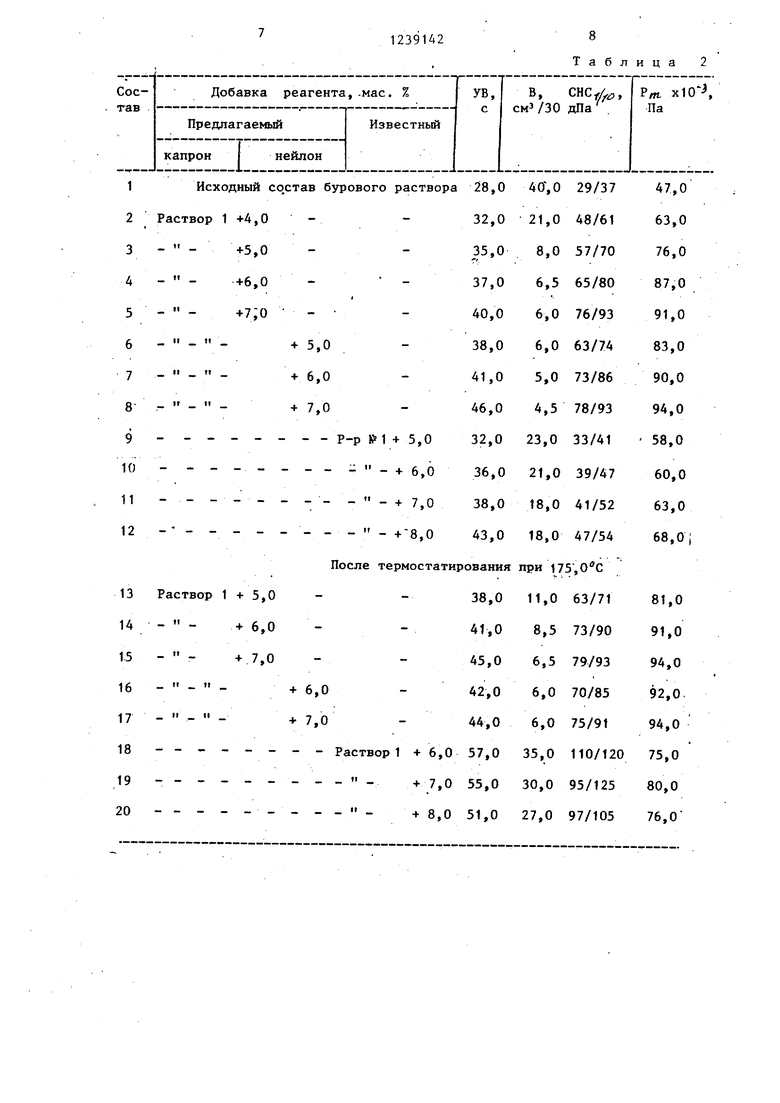

В табл. 3 приведены свойства буро- вого раствора, обработанного предлагаемым реагентом, полученным на основе отходов синтеза полиамидной смолы при содержании основного вещества 85,0 мас.% в присутствии солей CaClj (1,0 мас.%) и NaCl . (25,0 мас.%).

Зависимость свойств бурового раствора от рН среды при той же степени минерализации представлена в табл.4.

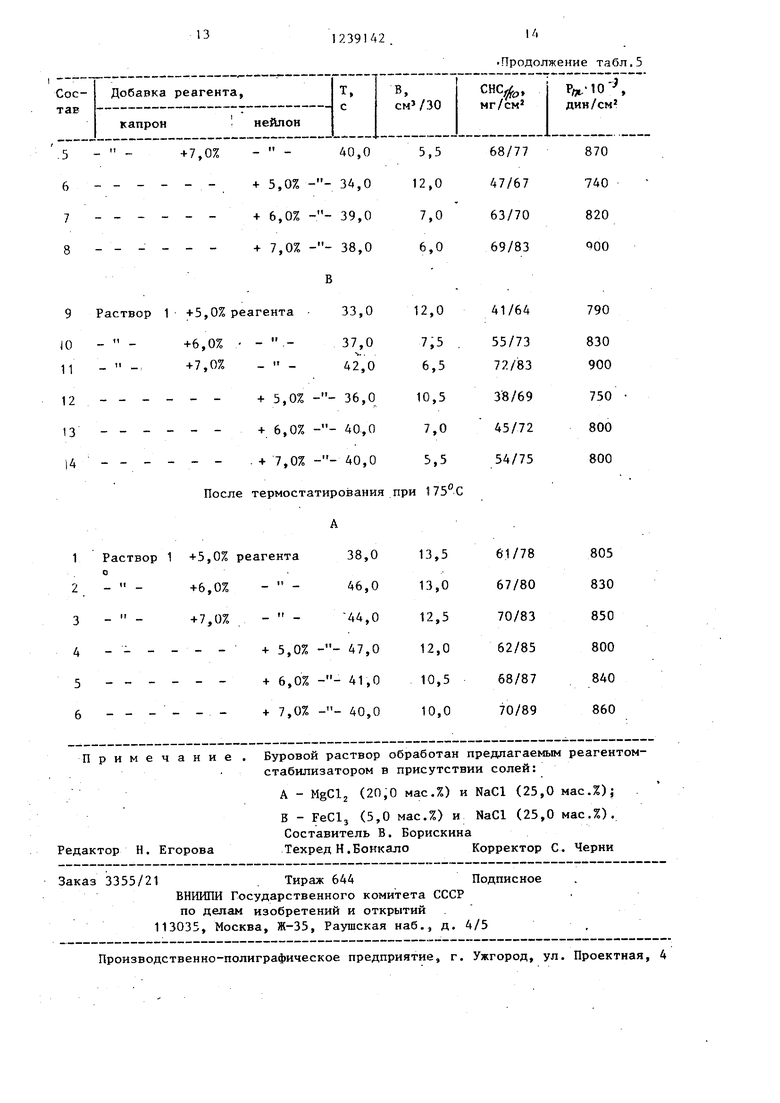

Как видно из приведенных в табл. 1 - 5 данных, использование предлагаемых составов реагента позволяет увеличить стабилизирующую и разжижающую способность, что обуславливает повышенную термос ойкость промывочной жидкости и способность последней укреплять породы, слагающие стенки скважин: водоотдача бурового раствора, минерализованного солями кальция в количестве 1,0 мас.% и хлористым натрием в количестве 25,0 мас.%, в 2,8- 3,0 раза ниже водоотдачи такой же системы, но стабилизированной известным реагентом; вязкость и предельное статическое напряжение сдвига такой композиции при 175, по сравнению с известной меньше на 35,0-40,0%. Предлагаемый реагент позволяет также более эффективно закреплять стенки

Сос-| Состав предлагаемого реа- тав I гекта, Hac.Z

Состав известного реагента, нас.Х

Буровый раствор, обра Зотанный предлагаемьм реагентом

П р.и м с ч а н и е

Буровой раствор обработан 5,0 мас.Х реагента в присутствия солей NaCl (25,0 масЛ) н CaCl (1,0 мас.Х),

скважин за счет увеличения пластической прочности пород стенок на 26,0- 30,0%.

Кроме того, предлагаемый реагент может быть использован для получения противофильтрационных композиций на основе глинистых пород при возведении различного рода гидротехнических сооружений (пруды-шламонакопители, отстойники, испарители и др,) с-целью защиты подземных водных источников от загрязнения отходами промьппленных предприятий, содержащих ядовитые и

агрессивные соединения.

т я б л и q а I

Технологические свойства нинерали- зсвакного бурового раствора

СНС ,Р„ X 10

мг/ск дин/см

1

2

3

4

5

6

7

8

9

10

11

12

13 14 15 16 17 18 19 20

Исходный состав бурового раствора 28,0 40,0 29/37

Раствор 1 +4,0

- - 5,0

- - +6,0

- - +7,-0 -

+ 5,0 + 6,0 + 7,0

Раствор 1+5,0

- - + 6,0

- - +7,0

- - - + 6,0

+ 7,0

32,021,048/61

35,08,057/70

37,06,565/80

40,06,076/93

38,06,063/74

41,05,073/86

46,04,578/93

32,023,033/41

36,021,039/47

38,018,041/52

43,018,047/54

Р-р К 1 + 5,0

- - + 6.0

- - + 7,0 - - + 8,0

После термостатированияпри 175,0 С

38,011,063/71

41,08,573/90

45,06,579/93

42,06,070/85

44,06,075/91

Раствор 1 +6,0 57,035,0110/120

- - +7,0 55,030,095/125

- - +8,0 51,027,097/105

1239142

8 Т а б л

и ц а

40,0 29/37

21,048/61

8,057/70

6,565/80

6,076/93

6,063/74

5,073/86

4,578/93

23,033/41

21,039/47

18,041/52

18,047/54

при 175,0 С

11,063/71

8,573/90

6,579/93

6,070/85

6,075/91

35,0110/120

30,095/125

27,097/105

47,0 63,0 76,0 87,0 91,0 83,0 90,0 94,0 58,0

60,0 63,0 68,0;

81,0

91,0

94,0

92,0.

94,0

75,0

80,0

76,0

Исходный состав бурового 28,0 40,0 раствора

1 . Исходный состав бурового раствора

Раствор 1+ 6,0

- -. + 7,0

- -

- -+ 5,0

- -+ 6,0

Таблица 3

29/37

47,0

Т а б л и ц а 4

7,0 28,050,0 29/37

47,0

Примечание .

Повьшение рН бурового раствора производят добавками гидроокиси натрия.

Таблица 5

Исходный состав бурового раствора

Раствор 1 +4,0% реагента

- - +5,0%

- - +6,0%

Примечание

Редактор Н. Егорова

Буровой раствор обработан предлагаемым реагентом- стабилизатором в присутствии солей:

А - MgCl (20,0 масЛ) и NaCl (25,0 Mac.%)j

В - FeClj (5,0 мас.%) и NaCl (25,0 мас,%). Составитель В. Борискина Техред Н .Бонкало Корректор С. Черни

Заказ 3355/21. Тираж 64АПодписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент-стабилизатор для минерализованного бурового раствора и способ его получения | 1986 |

|

SU1377288A1 |

| Реагент для кальциевых буровых растворов и способ его получения | 1984 |

|

SU1209704A1 |

| Защитная композиция и способ ее получения | 1987 |

|

SU1481317A1 |

| Реагент-стабилизатор "фанит" для бурового раствора | 1983 |

|

SU1098953A1 |

| Способ получения порошкообразного акрилонитрильного реагента для обработки бурового раствора | 1991 |

|

SU1838366A3 |

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956537A1 |

| Буровой раствор | 1984 |

|

SU1266851A1 |

| Способ получения реагента для глинистых буровых растворов | 1982 |

|

SU1067023A1 |

| Способ получения реагента - стабилизатора для буровых растворов | 1991 |

|

SU1814652A3 |

| Реагент для глинистых буровых растворов | 1983 |

|

SU1143758A1 |

1. Реагент-стабилизатор для буровых растворов, включающий фенол, сульфит-спиртовую барду (ССЕ), формалин и воду, отличающийся тем, что, с целью повышения термосо- лестойкости и ингибируницей способности бурового раствора, он дополнительно содержит поликапроамид общей формулы fNH (CHj), COJfl или полигек- саметчленадипамид общей формулы (CHj) NH-COJnмол.массы (8,0 - 25,0) 10 при следующем соотношении компонентов, мае. %: Фенол4,0 - 8,0 Поликапроамид или полигексаметиленадипамид30,0 - 40,0 , Формалин3,0 - 6,0 ССБ30,0 - 35,0 ВодаОстальное 2.Реагент-стабилизатор по п. 1, отличающийся тем, что в качестве поликапроамида он содержит отходы синтеза капрона или отходы трикотажного производства на основе волокон капрона. 3.Реагент-стабилизатор по п. 1, отличающийся тем, что в качестве полигексамителенадипамида он содержит отходы синтеза нейлона или отходы трикотажного производства на основе волокон нейлона. 4.Способ получения реагента-стабилизатора для буровых растворов путем конденсации сульфит-спиртовой барды с фенолом и формалином с пос- ледукщей термообработкой полученной смеси при 90-95 С, отличающийся тем, что конденсацию проводят в присутствии полиамида, который предварительно растворгпот в феноле при 65-70 С, причем конденсацию полиамида и фенола с формалином проводят в течение 35-40 мин, а затем ,в смесь вводят сульфит-спиртовую барду и дополнительно продолжают конденсацию в течение 30-35 мин. i (Л со

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956537A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ приготовления реагентов для глинистых растворов | 1967 |

|

SU581134A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-06-23—Публикация

1984-06-01—Подача