(54) СПОСОБ ОТВЕРЖДЕНИЯ ЛИТЕЙНЫХ КЕРАА1ИЧЕСКИХ ФОРМ

щего, что отрицательно сказывается на прочности форм.

Наиболее близким к описываемому изобретению по технической сущности и достигаемо jviy эффекту является способ отверждения форм на воздухе при 22-24 С 4.

Верхний предел температуры воздуха по этому способу ограничен термостойкостью модельной композиции. Модели изготавливают обычно из легкоплавких воскообразных композиций, которые в зависимости от конкретного состава при 20-32 С склонны к тепловым деформациям, а при более высоких температурах размягчаются. В результате деформации моделей форма разрушается, отливки теряют размерную точность. Поэтому формы отверждают при температуре на 1-5 ниже температуры начала тепловых деформаций моделей,

С целью интенсификахши процесса отверж- дения керамические формы первоначально сушат при телШературе воздуха, превышающей температуру начала тепловых деформаций моделей на 7-10 С, в течение 5-3 О ми

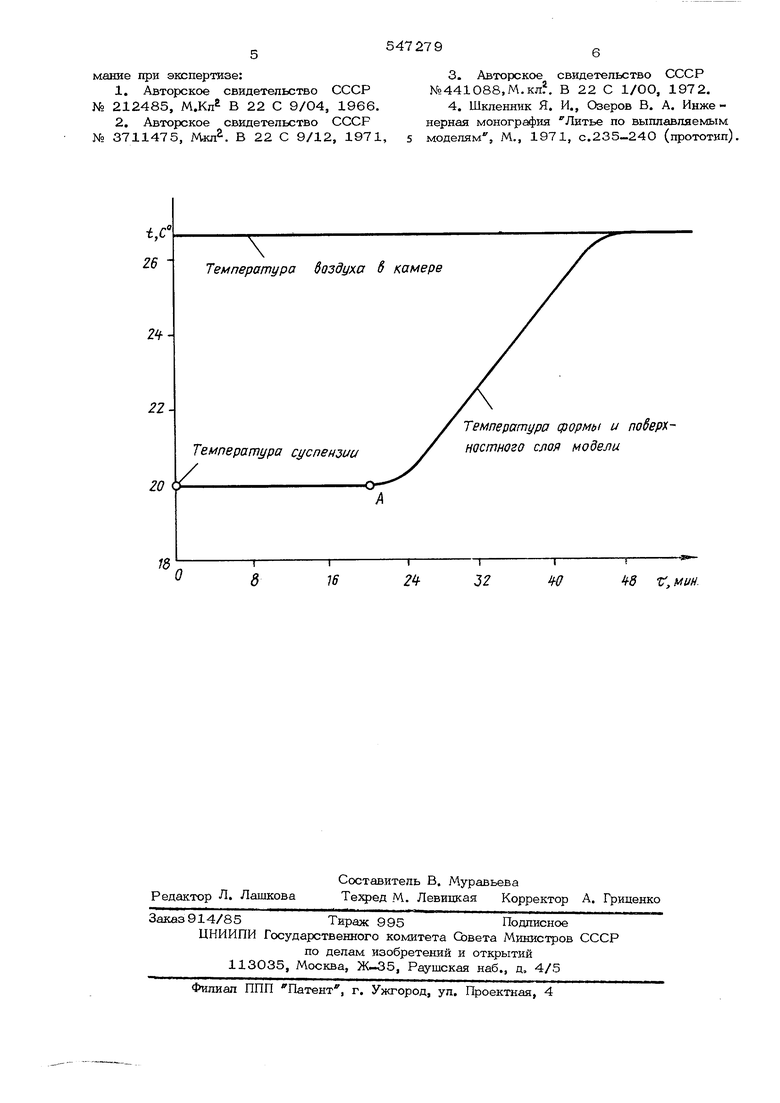

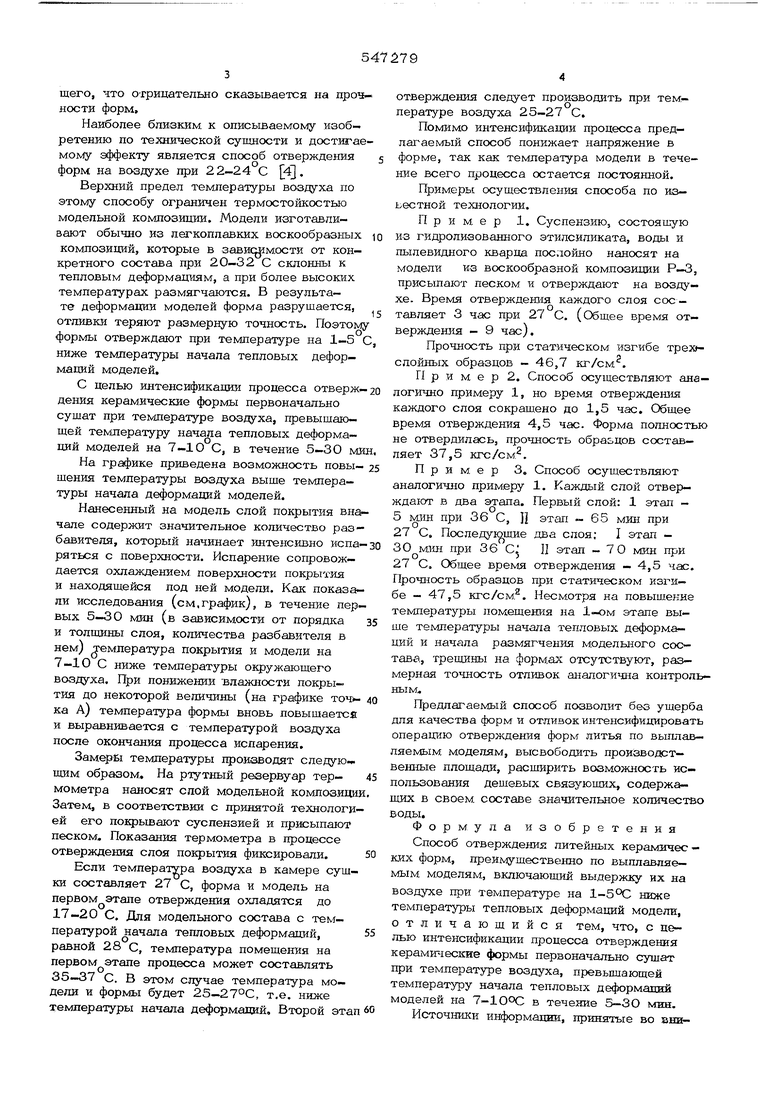

На графике приведена возможность повы- шения температуры воздуха выше температуры начала деформаций моделей.

Нанесенный на модель слой покрытия вначале содержит значительное количество разбавителя, который начинает интенсивно испаряться с поверхности. Испарение сопровождается охлаждением поверхности покрытия и находящейся под ней модели. Как показали исследования (см.график), в течение первых 5-30 мин (в зависимости от порядка и толщины слоя, количества разбавителя в нем) емлература покрытия и модели на 7-10 С ниже температуры окружающего воздуха. При понижении влажности покрытия до некоторой величины (на графике А) TeMnepaiypa формы вновь повышается и выравнивается с температурой воздуха после окончания процесса испарения.

Замеры температуры прои;зводят следующим образом. На ртутный резервуар термометра наносят спой модельной композици Затем, в соответствии с принятой технологией его по1фывают суспензией и праасыпают песком. Показания термометра в процессе отверждения слоя покрытия фиксировали,

Если температура воздуха в камере сушки составляет 27 С, форма и модель на первом этапе отверждения охладятся до 17-20 С. Для модельного состава с температурой начала тепловых деформаций, равной 28 С, температура помещения на первом этапе процесса может составлять 35-37 С. В этом случае температура модели и формы будет 25-27°С, т.е. ниже температуры начала деформаций. Второй этап

отверждения следует производить при температуре воздуха 25-27 С,

Помимо интенсификации процесса предлагаемый способ понижает напряжение в форме, так как температура модели в течение всего процесса остается постоянной.

Примеры осуществления способа по из- ьестной технологии.

Пример 1, Суспензию, состоящую из гидролизованного этилсиликата, воды и пылевидного кварца послойно наносят на модели из воскообразной композиции Р-3, присыпают песком и отверждают на воздухе. Время отверждения каждого слоя составляет 3 час при 27 С. (Общее время отверждения - 9 час),

Прочность при статическом изгибе трех слойных образцов - 46,7 кг/см .

Пример 2, Способ осуществляют аналогично примеру 1, но время отверждения каждого слоя сокращено до 1,5 час. Общее время отверждения 4,5 час. Форма полность не отвердилась, прочность обра&цов составляет 37,5 кгс/см..

Пример 3. Способ осуществляют аналогично примеру 1. Каждый слой отверждают в два этапа. Первый слой: 1 этап - 5 мин при 36 С, II этап - 65 мин при 27 С, Последующие два слоя; I этап - ЗО мин при 36 Cj JJ этап - 70 мин при 27 С. Общее время отверждения - 4,5 час. Прочность образцов при статическом изгибе - 47,5 кгс/см. Несмотря на повышение температуры помещения на 1-ом этапе выше температуры начала тепловых деформаций и начала размягчения моделытого состава, трещины на формах отсутствуют, размерная точность отливок аналогична контролным.

Предлагаемый способ позволит бее ущерб для качества форм и отливок интенсифицироБат операцию отверждения форм литья по выплавляемым моделям, высвободить производственные площади, расширить возможность использования дешевых связ ющих, содержащих в своем составе значительное количеств воды.

Формула изобретения

Способ отверждения литейных керамичес кнх форм, преимущественно по выплавляемым моделям, включающий выдержку их на воздухе при температуре на 1-5°С ниже температуры тепловых деформаций модели, отличающийся тем, что, с целью интенсификации процесса отверждения керами-хесхше формы первоначально сущат при температуре воздуха, превыщающей температуру начала тепловых деформаций моделей на 7-1 в течение 5-3О мин.

Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 212485, М.Кп В 22 С 9/О4, 1966. 2,Авторское свидетельство СССР ,/ ii14JpUJ Ufc; Ofl l iGJLCIUilD № 3711475, М,кл, В 22 С 9/12, 1971, 3.Авторское свидетельство СССР №441088,М.кл. В 22 С 1/ОО, 1972. 4.Шкленник Я. И., Озеров В. А. Инженерная монография Литье по выплавляемым iVlWri Jl JtJCBl jrui-A A4.tn дгч А- л Алм±1 и- «л. моделям, М., 1971, с.235-240 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2283721C1 |

| Способ изготовления керамических форм по выплавляемым моделям для получения точных отливок из химически активных и жаропрочных сплавов | 2021 |

|

RU2757519C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2766221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ НЕРАЗЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНЫХ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ ТОЧНОГО ЛИТЬЯ МЕТАЛЛОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2411104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Способ изготовления форм по выплавляемым моделям | 1989 |

|

SU1729681A1 |

| Способ получения удаляемой модели тела вращения | 2021 |

|

RU2755315C1 |

Температура воздуха 6 камере

Температура сцспен ии

18

О

8

16

Температура формь и побер настного слоя Modejju

2

8 Г,

32

W

Авторы

Даты

1977-02-25—Публикация

1975-11-14—Подача