(54) УСТРОЙСТВО ДЛЯ ОТЛИВКИ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ-ЭЛЕКТРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466197C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ-ЭЛЕКТРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500823C1 |

| Поддон для сквозных изложниц | 1988 |

|

SU1528605A1 |

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| Пробоотборник жидкого металла | 1983 |

|

SU1137373A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Поддон для установки глуходонных изложниц | 1985 |

|

SU1303257A1 |

| Формообразующая часть горячего штампа под заготовку-вал с шестерней на конце | 2018 |

|

RU2705157C1 |

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2061575C1 |

Изобретение относится к отливке слитков и фасонных заготовок.

Известао устройство для изготовления опБ1вок, включающее холодштьник с полостью для даркуляции агента 1 .

Известно также устройство для отливки слитков, имеюи;.€е излол-сниду и кожух, в полости между которыми размещен металл с теглпературой плавления, ниже теьтературы затшваемого металла 2.

Однако оно недостаточно эффективно, так как холодильник подвергается сильному перегреву и разрушается. Для увеличения теплоемкости холодильника приходится величивать его размеры к массу, что усложняет конструкцию литейных форм.

Цель изобретения - уменьшение усацошой раковины при отливке слитков и фасо1шых заготовок.

Это достигается тем, что в предлагаемом устройстве полость, заполненная металлом, с температурой плавления, ниже тег.ятературы заливаемого расплава, вьшолнена цилиндрической, в верхней члсп- переходящей в комическую, а наруяшая боковая поверхность ннжней части изло/ищы вьшолнена в вид, усеченного конуса, малое ocHOBamie которого - шокний торец, сопрягается с конической пойерхкостыо полости, причем нижний торец изложницы расположен в цилиндрической полости.

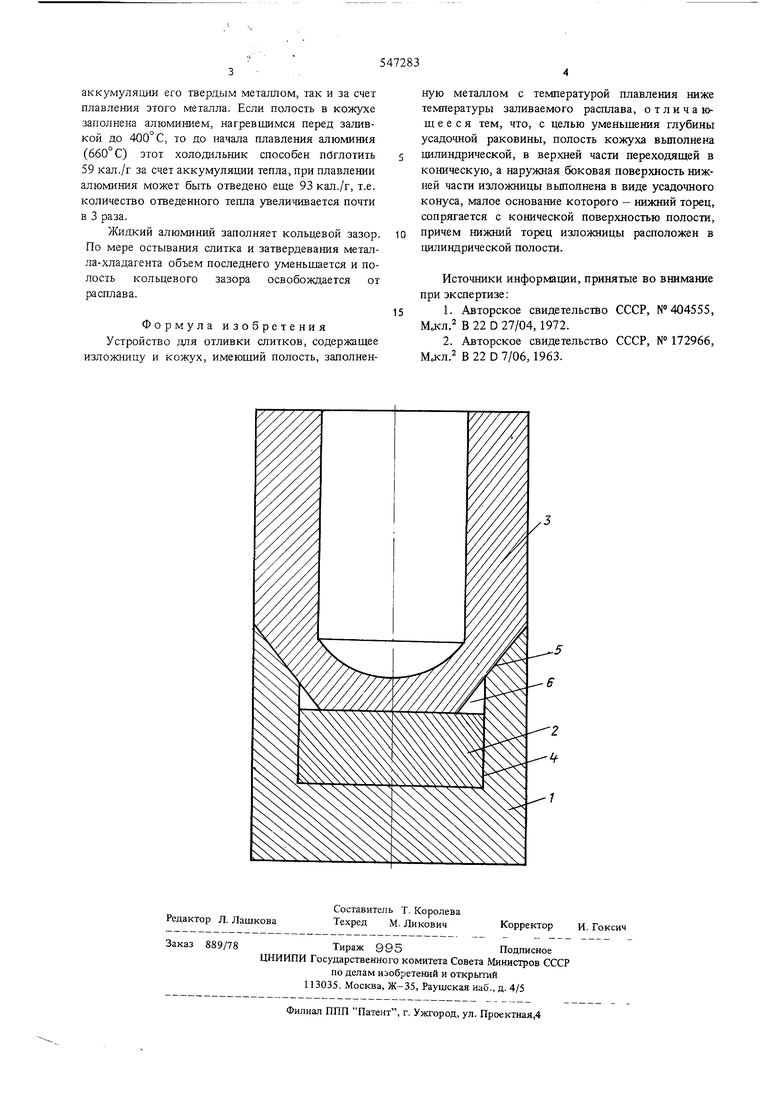

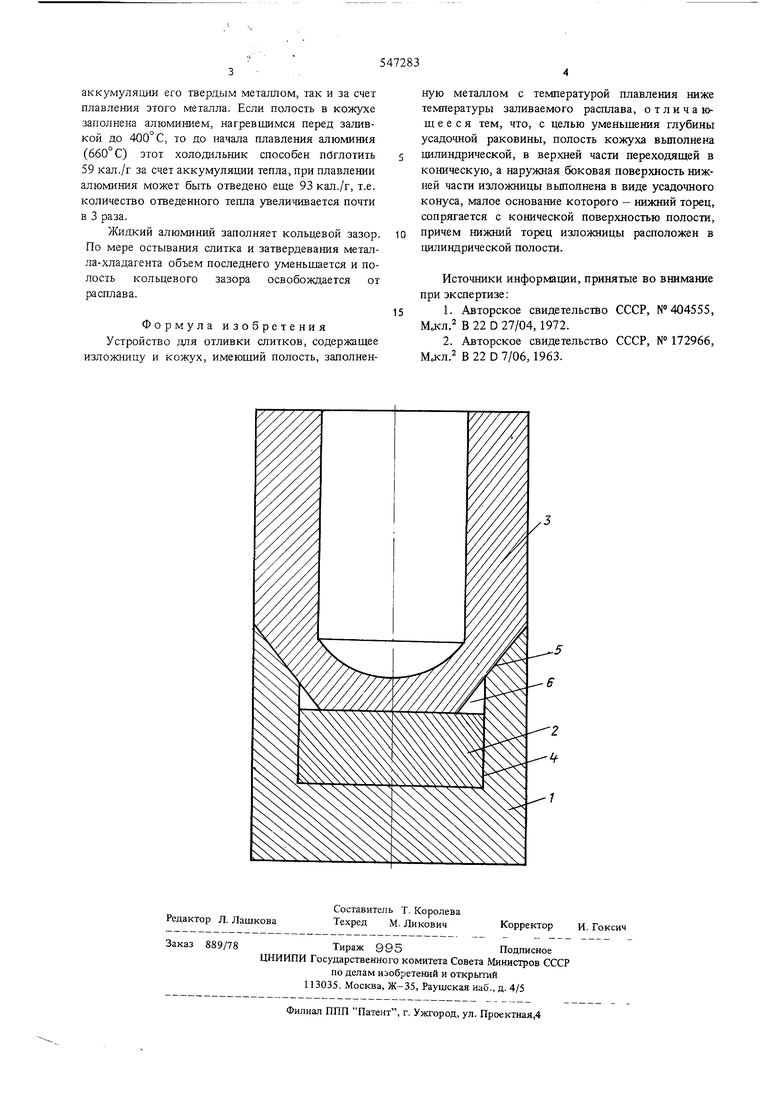

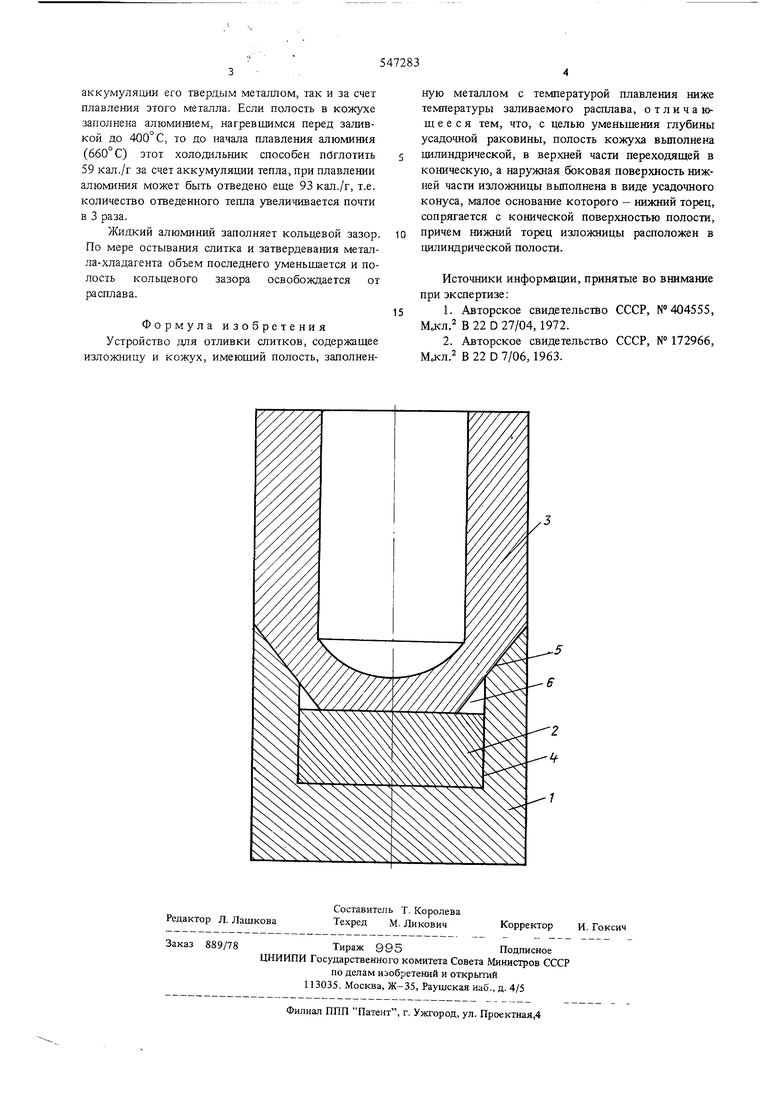

На чертеже изображено предлагаемое устройство.

Оно имеег кожух, металл-хладагент 2 и изложлицу 3. В кожухе 1 выполнена цилиндрическая полость 4 для размещения металла-хладагента 2, переходящая в верхней части в коническую 5.

Наружная боковая повер.чность нижней части изложницы выполнена в виде усеченного конуса 6, сопрягаемого с конической поверхностью 5 полости в кожухе 1, причем малое основание усеченного конуса обращено вниз.

При сборке устройства в полость кожуха 1 помещают металл 2 и сверху устанавливают изложницу 3 так, что 1шжний торец изложницы касается металла, находящегося в щшиндрической полости.

При этом между кожухом 1, верхним торцом металла-хладагента 2, и наружной боковой поверхностью нижней части изложницы 3 образуется кольцевой зазор.

После заливки изложницы интенсивныйотводтепла от ее нижней части осуществляется как за счет:

Авторы

Даты

1977-02-25—Публикация

1975-09-05—Подача