МСГО параметра тока в катушке электромагнитов; на фиг. 3 - .нт уст1ройства, в котором создаются только .растягивающие и сжил1ающие дефор мации ,в -процессе об)разозания :п0|крытия «а изделии.

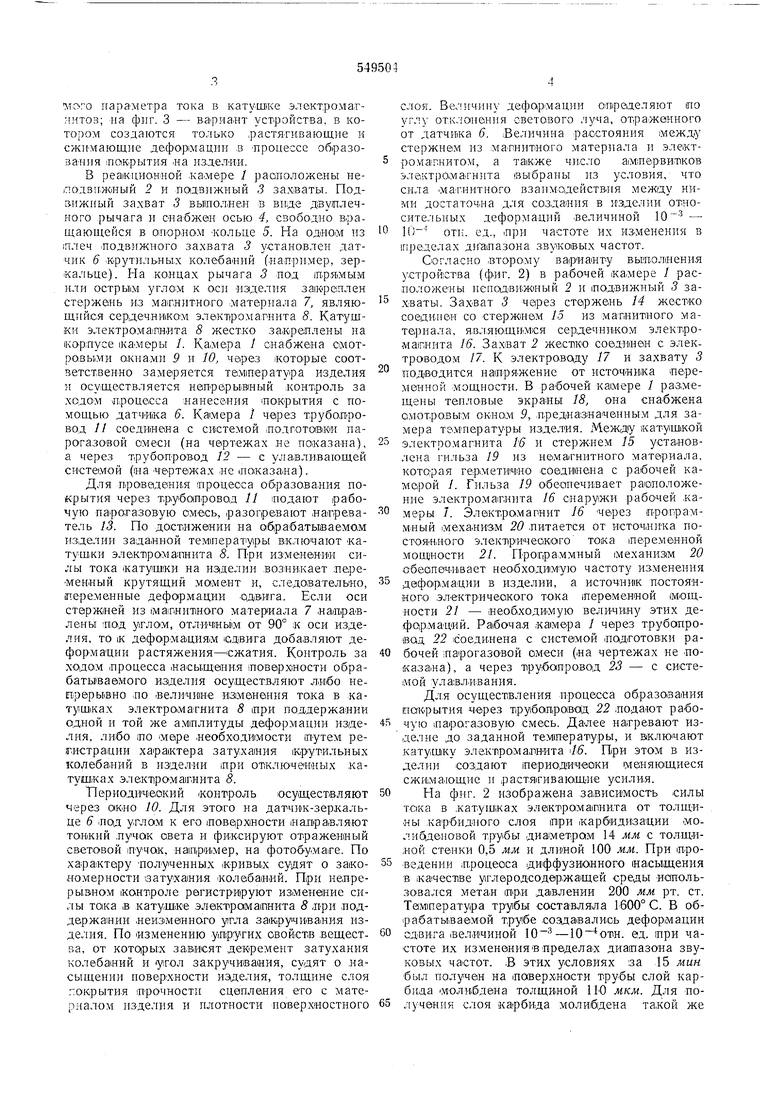

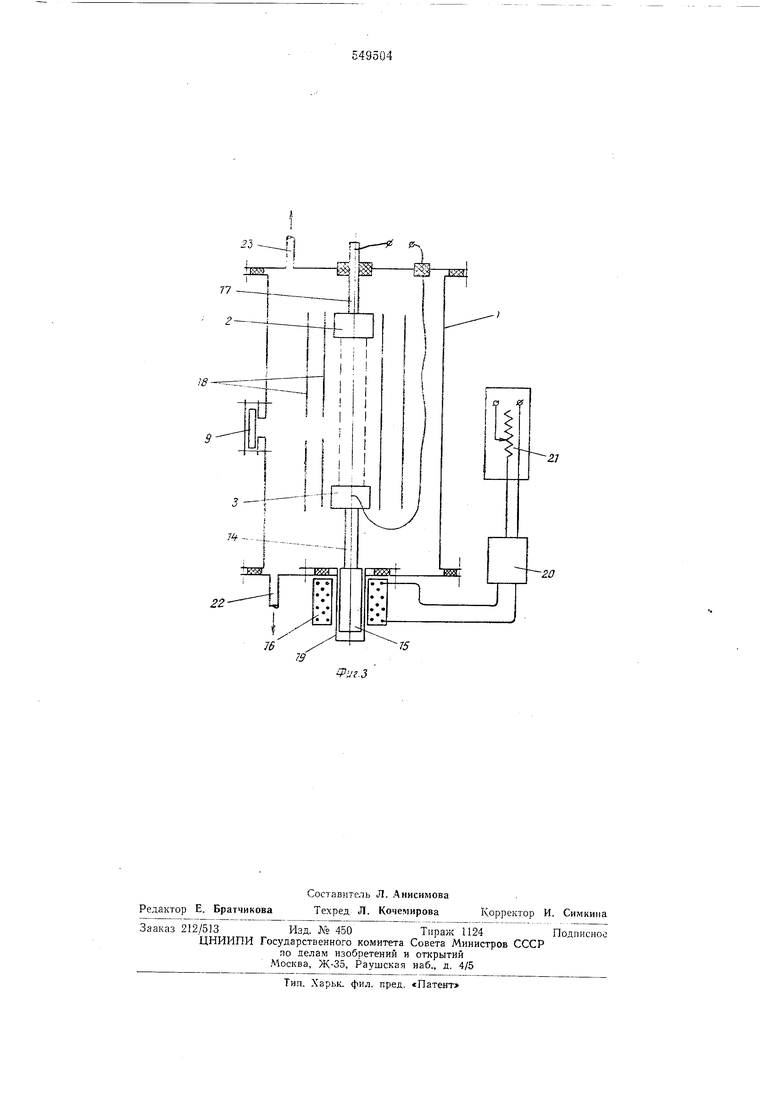

В реакционной -ка.мере / расположены не/ПОДВИ.Ж1НЫЙ 2 и падвижпый 3 захваты. ПодВ.ИЖПЫЙ захват 3 выполнен в виде двуплечного рычага и снабжеп осью 4, свободно в.ращающейся в оторлам КОльце 5. На одном из плеч ПОДВИЖНОГО захвата 3 установлеп датчик 6 К-рутильных колебаний (например, зеркальце). На концах рычага 3 под inpHiMbiM или остры1м угле к оси нзделия заоореЛлен стержень из магнитного .материала 7, являющийся сердечни1ко:м элвкт|ромагнита 8. Катушки электромашнита 8 жестко закреплены на iKopinyce 1каМеры /. Калтера / снабжена омотро,вь(Ми о.киами .9 и 10, через «OTOipbie соответственно замеряется TeMinepaTypa изделия и осуществляется непрерывный :конт1роль за ходом процесса нанесения покрытия с помощью датчика 6. Камера 1 через трубопровод 11 соединена с системой нодготавжи парогазовой омеси (на чертежах не поо азана), а через трубопровод 12 - с улавливающей системой (на Чертежах не 1паказана).

Для проведения процесса образования иокрытия через трубопровод 11 подают рабочую па1ро;газовую смесь, разогревают нагреватель 13. По достижении на 01браба.ты1ваемом изделии заданной тем1перату|ры включают катуш,ки эле.кт|рома;пнита 8. Нри изменении силы тока 1катуш ки на изде.тии возникает лереМенный крутящий момент и, следовательно, {переменные деформации .одвига. Если оси стержней из 1магнит1ного материала 7 направлены ПОД углом, отлич:нь11М от 90° к оси изделия, то iK деформациям с,д1вига добавляют деформации растяжения-сжатия. Контроль за ходом процесса насыщвния шоверхяости обрабатываемого изделия осуществляют либо непрерывно но величине изменения тока в катуш1ках электрамагнита 8 лри поддержании одной и той же амплитуды деформации изделия, либо 1ПО мере необходимости путем регистрации характера затухания крутильных колебаний в издел-ии при отключенных катушках элекпромашнита 8.

Периодичеокий контроль осуществляют через окно 10. Для этого на датчик-зеркальце 6 1пад углом к его 1поверх1ности па.иравляют тонкий нучак овета и фиксируют отраженный световой пучок, например, на фото6ума ге. По характеру полученных кривых судят о закономерности -затухания колебаний. При непрерывном контроле регистрируют изменение си.(ы тока в катушке электроматнита 8 ,при поддержании неизменного угла закручивания изде.чия. По изменению упругих свойств вещества, от которых завнсят декремент затухания колеба1ний и (угол закручивания, судят о насыщении поверхности из|делия, толщине слоя покрытия прочности сцепления его с материалом изделия и плотности поверххностного

слоя. Ве; ичину деформации определяют по углу отк.; аиення светового луча, отраженного от датчика 6. Величина расстояния между стержнем из магнитного материала и э.лектромаг.нитом, а также чис.то амНервитков э;1ектрома1гнита выбраны из условия, что сила ма:1-.нитного взаимсдействпя между ними достаточен а д.чя создания в изделии относительных деформаций величиной -

К)- oTii. ед., при частоте их изменения в (пределах диапазона звуковых частот.

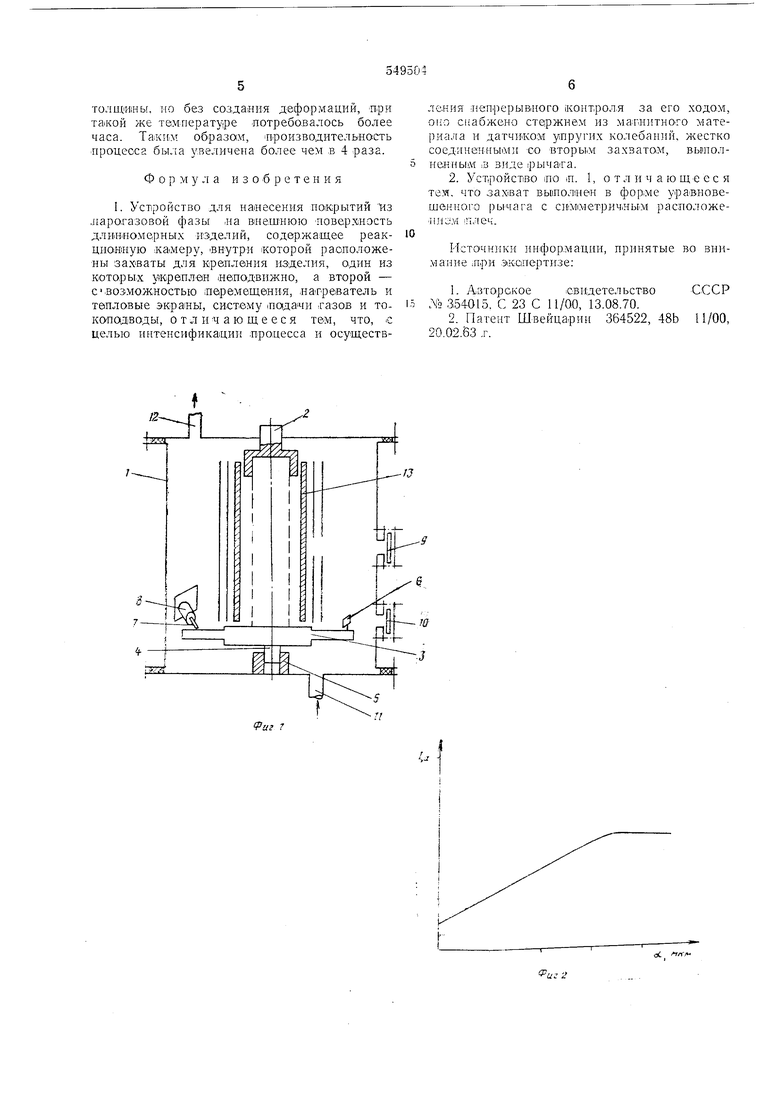

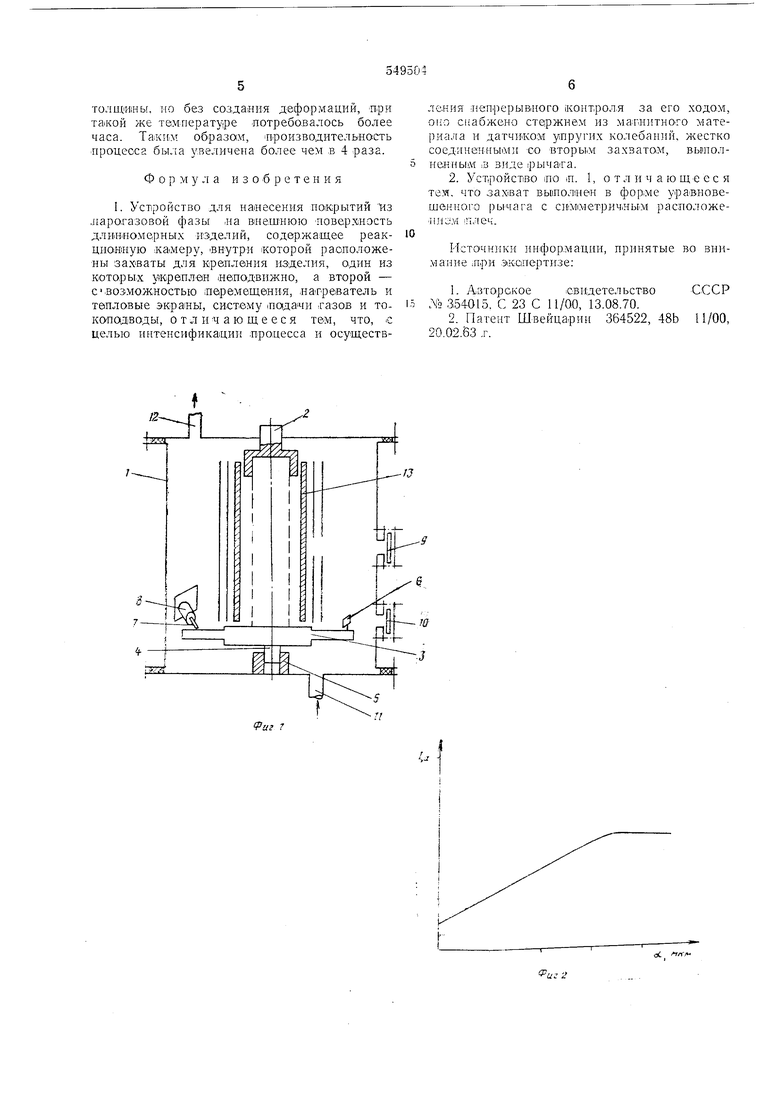

Согласно второ.му варианту выполнения устройства (фнг. 2) в рабочей камере 1 расположены неподвижный 2 и подвижный 5 захваты. Захват 3 через стержень 14 жестко соединен со стержнем 15 из магнитного материала, явл.яЮЩи.мся сердечником электромагнита 16. Захват 2 жестко соединен с электроводом 17. К электроводу 17 и захвату 3 подводится напряжение от источника переменной .мощности. В рвбочей камере / размещены тепловые экраны 18, она снабжена омотровьгм окном 9, предназначенным для замера температуры изделия. Между катушкой

электромагнита М и стержнем 15 установлена гильза 19 нз немагнитного материала, которая герметично Соединена с рабочей камерой У. Гильза 19 обеапечивает расположение электромагнита 16 снаружи рабочей камеры 7. Электромагнит 16 через программный iMexaHHSM 20 питается от источ,ника постояннОГО электр ичеокОго тока переменной мощности 21. Программный механизм 20 Обеапечнвает необходимую частоту изменения

двфор;мации в изделии, а источник постоянного электричеокото тока 1перемен1ной (мощности 21 - необходимую величину этих дефармаций. Ра|боча.я камера 1 через трубапровад 22 соединена с системой подготовки рабочей парогазовой омеси (на чертежах не показана), а через трубопровод 23 - с системой улавл.ивания.

Для осуществления процесса образования покрытия через трубопровод 22 подают рабочую парогазовую смесь. Далее нагревают изделие До заданной те.М1пературы, и включают катушку электромапнита IS. При этом в изделии создают периодичеоки меняющиеся сжимающие и растягиваюЩИе усилия.

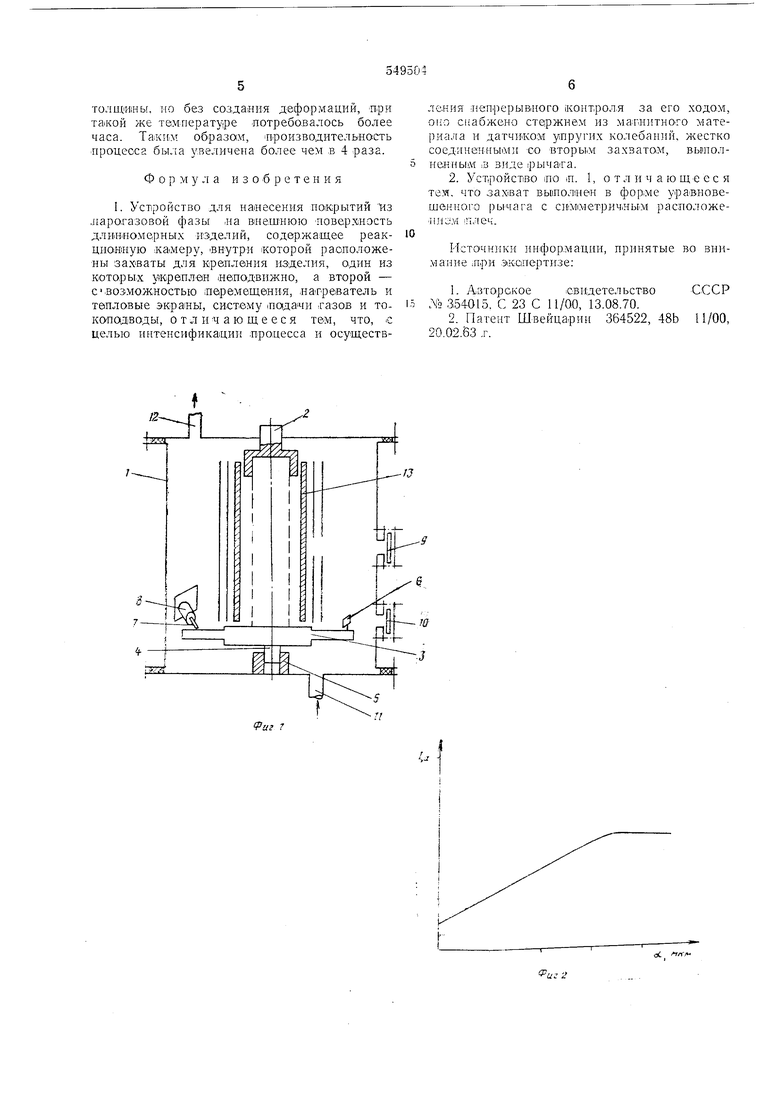

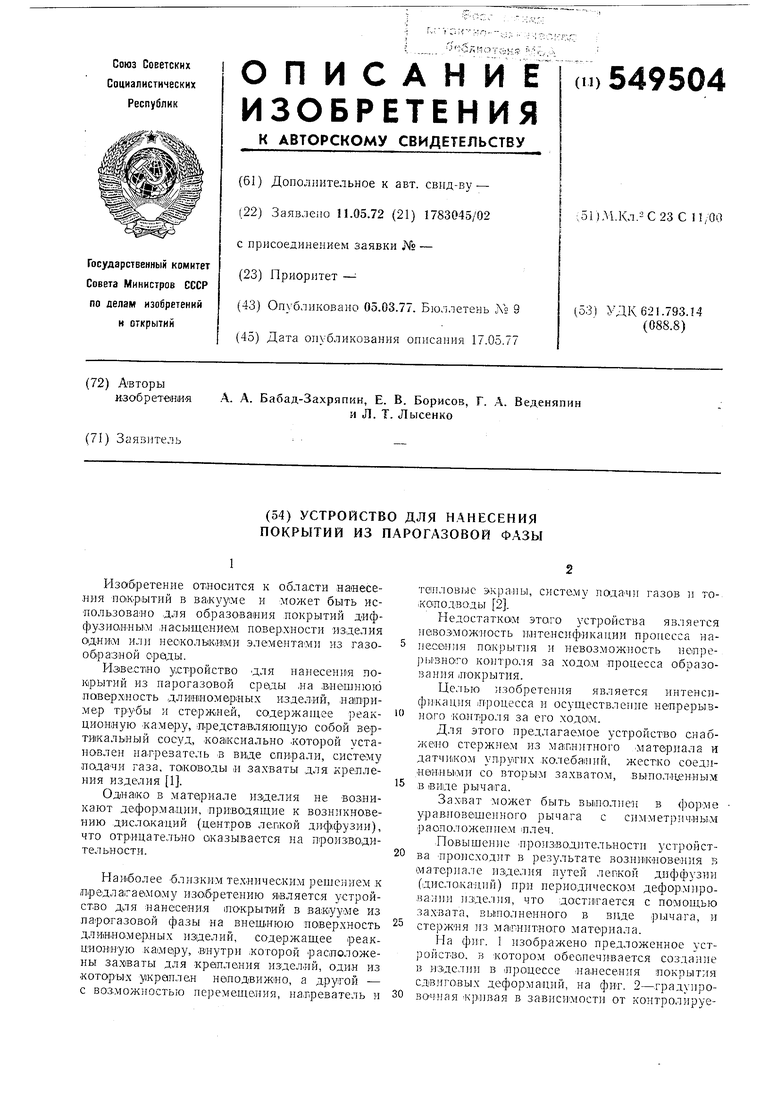

На фиг. 2 изображена зависимость силы тока в .катушках электромагнита от толщины карбидного слоя при карбидизации молиб(де1ювой трубы диаметром 14 мм с толщиной стенки 0,5 мм и длиной 100 мм. При проведении процеоса диффузионного иасыщения в качестве углеродсодержащей среды иапользова; ся метан прИ давлении 200 мм рт. ст. Температура трубы составляла 1600° С. В обрабатываеМОЙ тру1бе создавались деформации

сдвига величиной . ед. при частоте их изменения в предела-х диатазона звуKOBtJx частот. ,В этих условиях за 15 мин был получен на поверхности трубы слой карбида Молибдена толщиной ПО мкм. Для получения слоя карбида молибдена такой же

толщины, но без создания деформаций, л-ри xaiKoft же температу(ре Потребовалось более часа. TaiKHiM образом, п.роизводительность процесса была увеличена более чем в 4 раза.

Ф о р м у ;i а изобретения

I. Успройство для нанесения покрытий из Л1аро,газовой фазы ,на В1нешнюю поверхность длшмюмерных изделий, содержащее реакцион1ную камеру, внутри которой расположены захваты для крепления изделия, один из которых укреплен «еподвижпо, а второй - своз.можностыо перемещения, на греватель и тепловые экраиы, си-стему 1ПО(дачи газов и токо-подводы, отличающееся тем, что, € целью интенсификации процесса и осуществле.ния лепрерыв:ного контроля за его ходо,м, оно С1{абжено стержнем из ма гнптиого материала и датчиком упругих колебаний, жестко соединенными со вторы м захватом, выполненным :3 виде рычата.

2. Устройство по iH. I, отличающееся теж, что захват вы пол1иен в форуме уравновешенно.го рычага с силиметрич нЫМ рас:по,: ожеiiJiL3A |ПЛеЧ.

Источники информации, принятые во внимание ;при экоиертизе:

1.Авторское свидетельствоСССР 15 MO 354-015, С 23 С 11/00, 13.08.70.

2.Патент Швейцарии 364522, 48Ь 11/00, 20.02.ВЗ .г.

12Риг Г

оС f

22

15

20

Авторы

Даты

1977-03-05—Публикация

1972-05-11—Подача