Изобретение относится к области неразрушающего контроля надземных, подземных и подводных протяженных трубопроводов и конструкций из ферромагнитных и неферромагнитных материалов, а именно к системам управления датчиками для мониторинга технического состояния протяженных конструкций [G01N 29/04].

Трубы и трубопроводы обычно имеют внешнее покрытие, главным образом для защиты их от окружающей среды. Мониторинг этих трубопроводов включает в себя обнаружение, локализацию и/или оценку дефектов в стенках трубопровода, например, таких как усталостные трещины, которые появляются в виде мелких трещин, которые распространяются продольно или поперечно на трубопроводе, коррозионные точечные дефекты в виде сферических полостей и всех видов аномалий сплошности металлов, которые имеют эквивалентные геометрические характеристики. Такие дефекты обычно возникают как на внутренней поверхности трубопровода, так и на внешней поверхности трубопровода. Сварные швы, обеспечивающие связи между сегментами труб, представляют особый интерес для мониторинга трубопровода, поскольку дефекты в основном образуются здесь и здесь они потенциально более опасны, чем в остальной части трубопровода.

В долгосрочной перспективе, т.е. в течение периода времени срока службы трубопровода, отслеживается появление новых дефектов и/или эволюция уже известных дефектов на сегментах трубопровода и на соединительных сварных швах. Обычно это состоит из проведения регулярных инспекционных контролей состояния всего трубопровода и сравнения результатов этих инспекций с предыдущими.

Областью применения изобретения являются трубопроводы, используемые в оффшорной отрасли, подземной и наземной промышленности, в частности, когда трубопровод подвергается ограничениям таким, как трудности в доступе к трубопроводу, предрасположенность указанного трубопровода к старению, активному развитию дефектов из-за агрессивности транспортируемых сред и/или агрессивного характера окружающей среды. Примеры этого включают случаи трубопроводов высокой степени риска, расположенных в местах с высоким уровнем радиоактивности, токсичности, взрывоопасности или иным образом нестабильны, особенно в местах со значительным сейсмическим риском.

К трубопроводам в таком исполнении относятся:

скважинные трубопроводы, которые соединяют нефтяную платформу с морским дном, а также подводные промысловые трубопроводы, которые используются специально для транспортировки нефти и природного газа, или же трубы, используемые для транспортировки технической воды в офшорной промышленности;

технологические внутрицеховые и межцеховые стальные трубопроводы надземной прокладки, трубопроводы технологической обвязки объектов химии, нефтехимии, нефте- и газоподготовки и переработки и др., покрытые тепловой изоляцией и металлическим защитным кожухом (например, в оцинкованной оболочке);

трубопроводы коммунальных сетей воды и пара подземной канальной или бесканальной прокладки, проложенные в специальных проходных каналах и тоннелях, покрытые теплоизолирующим слоем (теплоизоляцией), например, из пенополиуретана и/или полиэтилена, предназначенные для подземной бесканальной прокладки и прокладки в непроходных каналах (на скользящих опорах, с засыпкой песком и герметизацией торцов каналов), надземной прокладки и прокладки в проходных каналах и тоннелях;

линейные промысловые, межпромысловые трубопроводы, магистральные трубопроводы транспорта нефти и газа, распределительные газовые сети, трубопроводы отводы надземной, подземной или подводной прокладки в защитной оболочке.

Основные характерные проблемы для сетей трубопроводов - это большая протяженность, наличие изоляционного покрытия и ограниченный доступ для прямого контроля технического состояния. Если изоляция покрывает трубу, как это часто бывает, доступ к трубе требует снятия изоляции для выполнения измерений, а затем повторной установки после завершения измерений. Демонтаж и повторный монтаж покрытия не только отнимает много времени, но и в большинстве случаев является дорогостоящим. Поэтому существует острая необходимость в разработке быстрого и надежного метода обнаружения трещин и коррозии под изоляцией.

Дефекты в трубопроводах, такие как трещины, расслоения и коррозия, являются основными источниками катастрофических отказов опасных производственных трубопроводов. Для объектов с высокой величиной критических отказов, таких как трубопроводы химических и нефтеперерабатывающих производств, объекты атомной энергетики, объекты транспорта нефти и газа, очень важно актуальное получение прямой меры оценки состояния повреждения в материале, а также отслеживание состояния во времени. Однако получение такого измерения сопряжено с многочисленными техническими проблемами, связанными с температурой, скачки давления, протяженностью и воздействием окружающей среды, в сочетании с высокой скоростью износа и ограниченной доступностью таких систем для прямого контроля.

Из уровня техники известны такие методы обнаружения дефектов как методы локального прямого неразрушающего контроля (ультразвуковой, вихретоковый, магнитный, электрический, радиографический и др.), когда измеряемый параметр контролируется в локальной области (под датчиком). Существующие методы локального неразрушающего контроля, как правило, проводят лишь выборочный контроль и не проводят измерение 100% тела трубопровода, имеют низкую производительность, требуют значительного объема подготовительных работ: иногда остановки технологического процесса, строительства лесов, снятия и восстановления изоляции, и т.д. Стоимость процессов подготовки - локального контроля - восстановления трубопроводов приближается к стоимости сплошной замены труб новыми, а в некоторых случаях может в несколько раз превышать ее. Поэтому основными недостатками методов локального неразрушающего контроля являются большие временные и материальные затраты, а также отсутствие возможности контроля протяженных конструкций, недоступных для прямого неразрушающего контроля.

Также известны методы дистанционного неразрушающего контроля (вибрационные; акустической эмиссии, ультразвуковые, электромагнитно акустические и др.), когда измеряемый параметр контролируется в некоторой ограниченной области на расстоянии от датчика. В методах дистанционного неразрушающего контроля, генерируемые в узлах физические процессы (например, упругие колебания) распространяются на заданное расстояние (дистанцию, площадь) через систему механических и иных связей объекта контроля и достигают мест, где они воспринимаются системой датчиков разного типа. Методы дистанционного неразрушающего контроля имеют преимущество перед методами локального неразрушающего контроля по производительности и возможности контроля участков, расположенных в недоступных, для прямого неразрушающего контроля, местах. Однако, дистанционные методы имеют ограниченные возможности по точности, разрешающей способности, возможности классификации и ранжирования опасных состояний.

Кроме того, для неразрушающего контроля известно применение оптических волокон, которые проходят вдоль трубопровода. Волоконно-оптические датчики, позволяют, например, оценивать механическое напряжение, которому подвергается трубопровод, в частности напряжение изгиба, или также температуры. Хотя оптические волокна и волоконно-оптические датчики эффективны для мониторинга механической прочности трубопровода в целом и даже для измерения температуры трубопровода, не известно, что они используются для обнаружения дефектов, изменяющих целостность трубопровода.

Из уровня техники известны системы мониторинга состояния объектов, построенные на основе виброакустических методов контроля [RU 2697159 C1, опубл.: 12.08.2019, RU 2697025 C2, опубл.: 22.05.2019, RU 2516346 C1, опубл.: 20.05.2014]. Также известны системы мониторинга состояния объектов, построенные на основе акустико-эмиссионных методов контроля [RU 2726278 C1, опубл.: 10.07.2020, RU 2750635 C1, опубл.: 30.06.2021, RU 2618760 C1, опубл.: 11.05.2017].

Основными недостатками виброакустических и акустико-эмиссионных методов являются ограниченные возможности определения размеров и типа дефекта. Обнаруживаемые дефекты - в основном развивающиеся трещиноподобные (продольные, поперечные, одиночные, множественные зоны трещин, трещины в сварных швах и околошовной зоне и пр.). Существенным ограничением является низкое качество обнаружения коррозионных дефектов и напряженно-деформированных состояний.

Из уровня техники известны ультразвуковые [RU 171559 U1, опубл.: 06.06.2017, RU 2655983 C1, опубл.: 30.05.2018, CN 101666783A, опубл.: 10.03.2010, US 20090139337A1, опубл.: 04.06.2009] и электромагнитно-акустические [RU 153796 U1, опубл.: 12.30.2014, RU 112432 U1, опубл.: 10.01.2012, RU 196373 U1, опубл.: 12.27.2019, RU 142323 U1, опубл.: 02.18.2014] методы дистанционного неразрушающего контроля.

Основными недостатками ультразвуковых и электромагнитно-акустических методов дистанционного неразрушающего контроля являются ограниченные возможности по определению размеров, типа дефекта и степени критичности. Обнаруживаемые дефекты - в основном связанные с потерей металла или сплошности (коррозия, эрозия, расслоения, поры, задиры и пр.). Существенным ограничением является низкое качество обнаружения трещиноподобных дефектов (типа водородное или коррозионное растрескивание под напряжением - КРН), определение их размеров и степени критичности.

Из уровня техники известны внутритрубные роботизированные диагностические комплексы [RU 2684949 C1, опубл.: 16.04.2019; RU 2596862 C1, опубл.: 10.09.2016; US 8479577 B2, опубл.: 09.07.2013; CN 102954998 A, опубл.: 06.03.2013; RU 2400738 C1, опубл.: 27.09.2010; RU 2323410 C2, опубл.: 27.04.2008; US 7038445 B2, опубл.: 02.05.2006; US 20060164091 A1, опубл.: 27.07.2006; EA 2668 B1, опубл.: 29.08.2002. RU 2149394 C1, опубл.: 20.05.2000], основными недостатками которых является необходимость остановки транспорта и освобождение транспортируемых продуктов, ограничения по дальности контроля, большие временные и материальные затраты.

Из уровня техники известен волноводный метод контроля, для которого используются специальные датчики, расположенные так, чтобы излучать так называемые «направленные» акустические волны. Направленные, продольные и крутильные волны, генерируемые в трубопроводах с помощью пьезоэлектрических и магнитострикционных датчиков, имеют большой потенциал для мониторинга технического состояния труднодоступных труб и протяженных конструкций.

Использование направленных волн представляло интерес для многих ученых, особенно из-за их огромных возможностей в ультразвуковых методах дальнего действия. Этот метод не только экономичен, но и очень прост и удобен в использовании. Направленные волны обычно относятся к механическим волнам на ультразвуковых частотах, которые распространяются в ограниченной среде (обычно трубах и стержнях), эти волны ограничены геометрией металла и геометрическими границами, поэтому их называют направленными волнами, а метод волноводным.

Эти волны распространяются вдоль продольной оси трубопровода, и их поведение нарушается при наличии геометрических неоднородностей, в частности дефектов. Изучая отраженные от дефектов эхо-сигналы, возникающие в результате распространения этих акустических волн, можно обнаружить наличие дефектов и, сравнив их с ранее зарегистрированными эхо-сигналами, квалифицировать развитие дефекта с течением времени. Направленные акустические волны используются для генерации волн, которые распространяются в заданном направлении, в то время как их энергия распределяется в ограниченной области (волноводе) и в направлениях, которые являются поперечными указанному направлению распространения. Например, при осмотре удлиненных металлических изделий, в частности труб, принято использовать механические волны, например, торсионные волны, которые распространяются параллельно продольному направлению изделий. Направленные волны чаще всего генерируются с помощью упругих механических колебаний, передаваемых от датчика к проверяемому металлическому изделию.

Из уровня техники известен патент US 20010022514 A1 [опубл.: 15.05.2001], описывающий устройство, состоящее из магнитострикционных датчиков для краткосрочного или долгосрочного структурного контроля. Датчик расположен на периферии проверяемой трубы. Известен патент EP 1467060 A1 [опубл.: 13.10.2004], описывающий устройство, состоящее из тонких, гибких пьезоэлектрических датчиков, прикрепленных к внешней поверхности элемента скважины. Известен патент US 20020078759 A1 [опубл.: 27.06.2002], который описывает устройство для измерения напряжений с помощью ультразвуковых датчиков, установленных на раме в сочетании с проверяемым элементом.

Известен патент WO 2002093155 A1 [опубл.: 21.11.2002], в которым раскрывается система, состоящая из магнитострикционных датчиков. Эти датчики, которых обычно четыре, установлены вокруг трубопровода, который выполнен изолированным (заглубленным в грунт или другим способом). Каждый датчик подключается индивидуально к блоку управления, расположенным на поверхности, кабелем, содержащимся в жгуте общей шины, для управления этим датчиком. Из-за трудностей с подключением каждого датчика к блоку управления, установкой одного или нескольких датчиков на трубопроводе, чтобы обеспечить хорошую работу, а также сопротивление с течением времени, или даже при подаче питания на эти датчики, рассматриваемые технологии обеспечивают либо один датчик, либо множество датчиков, сгруппированных вместе в одной точке трубопровода.

Наиболее близким по технической сущности является СИСТЕМА ДЛЯ НЕПРЕРЫВНОГО ДИСТАНЦИОННОГО КОНТРОЛЯ ДЕФОРМАЦИЙ В НАХОДЯЩЕМСЯ ПОД ДАВЛЕНИЕМ ТРУБОПРОВОДЕ [RU 2673367 C2, опубл.: 06.11.2018], предназначенный для транспортировки, находящейся под давлением текучей среды, содержащая:

- множество датчиков, которые могут быть приведены в непосредственный контакт с указанным контролируемым трубопроводом, при этом указанные датчики выполнены с возможностью передачи и/или приема направляемых волн, генерируемых в виде упругих колебаний;

- одно или более локальное управляющее устройство для управления указанными датчиками;

- блок дистанционного управления, функционально связанный с указанным одним или более локальным управляющим устройством, при этом указанный блок дистанционного управления способен управлять датчиками и хранить результаты измерений для последующей обработки.

Ограничением проблемой прототипа является применение низкой частоты, обычно ниже 60 килогерц, которая позволяет проверять трубопроводы значительной длины до нескольких сотен метров с низким уровнем помех и отсутствующей изоляции, при этом при наличии высокого уровня помех, например, при наличии на трубопроводе конструкций, мягкой изоляции или протяженной коррозии, дальность контроля существенно снижается и контроль возможен на незначительных по длине участков, ограниченных несколькими десятками метров или даже нескольких метров трубопровода. Кроме того, использование низких частот снижает возможности по выявлению мелких дефектов, и, в частности, тонких дефектов (например, трещиноподобных), т.е. имеющих ширину в продольном направлении трубопровода менее 1 миллиметра. В то же время дефекты, часто встречающиеся в сварных швах, включают усталостные и стресс коррозионные трещины, которые, как правило, очень тонкие. Для выявления тонких дефектов необходимо использовать высокие частоты - от 150 кГц и выше, так как чем выше частота, тем больше разрешающая способность сигнала, но при этом теряется чувствительность с расстоянием, отделяющим датчик от дефекта, ввиду затухания акустических волн с повышением частоты сигнала.

Таким образом, основной технической проблемой прототипа являются низкая надежность заявленной в прототипе системы, обусловленная размещением блока управления каждым из датчиков отдельно от контролируемого трубопровода, что требует прокладки большого количества линий подключения, в том числе, беспроводных, этих датчиков к блокам управления, что усложняет строительство и увеличивает трудоемкость строительства такой системы для протяженных на больших расстояниях конструкций и в свою очередь ограничивает технические возможности по обнаружению коррозионных и трещиноподобных дефектов протяженных трубопроводов, определению их типа и местоположения.

Обобщенные существующие проблемы неразрушающего контроля протяженных конструкций:

- для активного способа контроля, когда используется генератор зондирующего сигнала проблемой является подведения электропитания на генератор и приемник сигналов. Особенно эта проблема стоит остро, когда доступ к конструкции ограничен. Например, подводные, подземные, или конструкции, помещенные в особые пожаро- и взрывоопасные зоны, не имеющие стационарного электропитания;

- при контроле состояния дефектов металла проблему представляет регистрация слабых (отраженных от дефектов) сигналов на больших расстояниях в виду затухания сигналов с ростом расстояния. Чем больше расстояние от источника излучения - тем слабее сигнал. Существует порог чувствительности, когда сигнал ослабевает и принять не представляется возможным;

- наличие дополнительных факторов, которые существенно увеличивают затухание отраженных от дефектов ультразвуковых сигналов (например, опоры, особые виды сталей, мягкие защитные покрытия, глинистые грунты или маслянистые транспортируемые среды) которые существенно ограничивают дальность контроля.

Одним из подходов повышения качества приема является преобразование аналогового сигнала в цифровой код и передача сигнала и виде цифрового кода по цифровой шине. Но при этом существуют другие проблемы:

- в цифровой системе с общей шиной существует проблема организации сети передачи данных и сети электропитания узлов;

- для создания измерительной системы контроля технического состояния протяженных конструкций необходим инструмент преобразования измерительной системы в сенсорную сеть для мониторинга технического состояния протяженных конструкций, где узлами сети будут являться приборы контроля, включающие генератор и приемник сигналов, а ребрами цифровые шины, обеспечивающие передачу данных и электропитание узлов.

Задачей изобретения является устранение недостатков аналогов и прототипа.

Технический результат изобретения заключается в обеспечении возможности создания быстро формируемой, надежной в эксплуатации и ремонтопригодной системы мониторинга технического состояния протяженной конструкции любой длиной или площадью охвата.

Указанный технический результат достигается за счет того, что система мониторинга технического состояния протяженного трубопровода, включающая соединенные между собой по длине трубы со смонтированными по длине каждой из труб магнитострикционными датчиками направленных волн, выполненными с возможностью преобразования электрического сигнала в упругие колебания, распространяемые вдоль трубы, и обратного преобразования упругих колебаний в электрический сигнал и содержащими магнитострикционную полосу, поперечно опоясывающую поверхность трубы, катушку намагничивания, смонтированную поперек магнитострикционной полосы, выполненную с возможностью создания направленного в продольном направлении полосы магнитного поля для намагничивания и размагничивания магнитострикционной полосы, катушку возбуждения, смонтированную вокруг катушки намагничивания поперек магнитострикционной полосы, концы катушек намагничивания и возбуждения датчиков каждой из труб подключены к блоку управления, смонтированному снаружи на поверхности трубы и выполненному с возможностью управления работой датчиков в излучающем и/или приемном режимах, при этом блок управления содержит контроллер, приемоизлучающий модуль, выполненный с возможностью управления датчиками, при этом приемоизлучающий модуль содержит каналы управления, каждый из которых включает в себя излучатель для возбуждения катушек намагничивания и возбуждения и приемник для приема электрических сигналов от катушек намагничивания и возбуждения, излучатель содержит усилитель сигналов, к которому подключен генератор сигналов выполненный на базе импульсного трансформатора, вход которого подключен ко входу задающего генератора контроллера, а к выходу импульсного трансформатора подключен мост, содержащий параллельно подключенные своими затворами полевые транзисторы, стоки которых соединены с разными полюсами высоковольтных конденсаторов, истоки полевых транзисторов соединены друг с другом и с выходом излучателя, к высоковольтным конденсаторам подключен источник напряжения, приемник содержит элемент защиты от скачков напряжения, вход приемника соединен с катушкой возбуждения, а выход приемника соединен со входом усилителя приемника, первый выход усилителя приемника соединен с программируемым блоком фильтров, один из выходов которого соединен с аналого-цифровым преобразователем, а другой выход соединен с программируемым модулем усиления, выход аналого-цифрового преобразователя соединен с входом блока фильтров и модуля усиления, к модулю усиления подключен модуль памяти, блоки управления трубопровода подключены с помощью модуля передачи данных, подключенного к контроллеру блока управления, к общей шине данных, образованной последовательно соединенными между собой шинами данных каждой из труб трубопровода, к общему модулю управления и шиной электропитания к источнику питания.

В частности, к контроллеру блока управления подключен датчик температуры, смонтированный внутри корпуса блока управления.

В частности, к контроллеру блока управления подключен модуль намагничивания.

В частности, датчики смонтированы неподвижно в контакте с внешней поверхностью трубы клеевым диэлектрическим соединением или разъемным соединением.

В частности, шина данных зарезервирована второй, аналогично смонтированной на трубе шиной.

В частности, шины данных и электропитания снабжены разъемами для разъемного подключения.

В частности, магнитострикционная полоса датчика выполнена из железа, легированного никелем или кобальтом.

В частности, катушка намагничивания датчика выполнена в виде гибкой печатной платы или гибкого шлейфа.

Краткое описание чертежей.

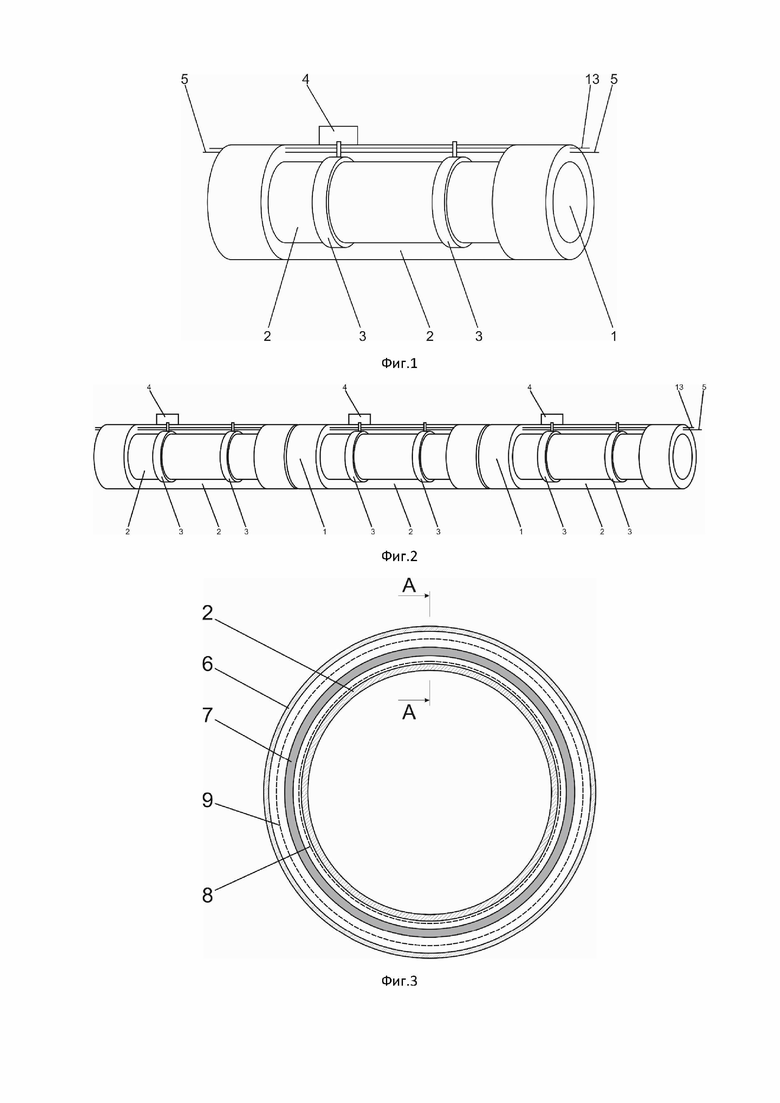

На фиг.1 показан элемент трубопровода системы мониторинга протяженного трубопровода в частично вырезанном перспективном виде.

На фиг.2 показан участок трубопровода из соединенных элементов трубопровода.

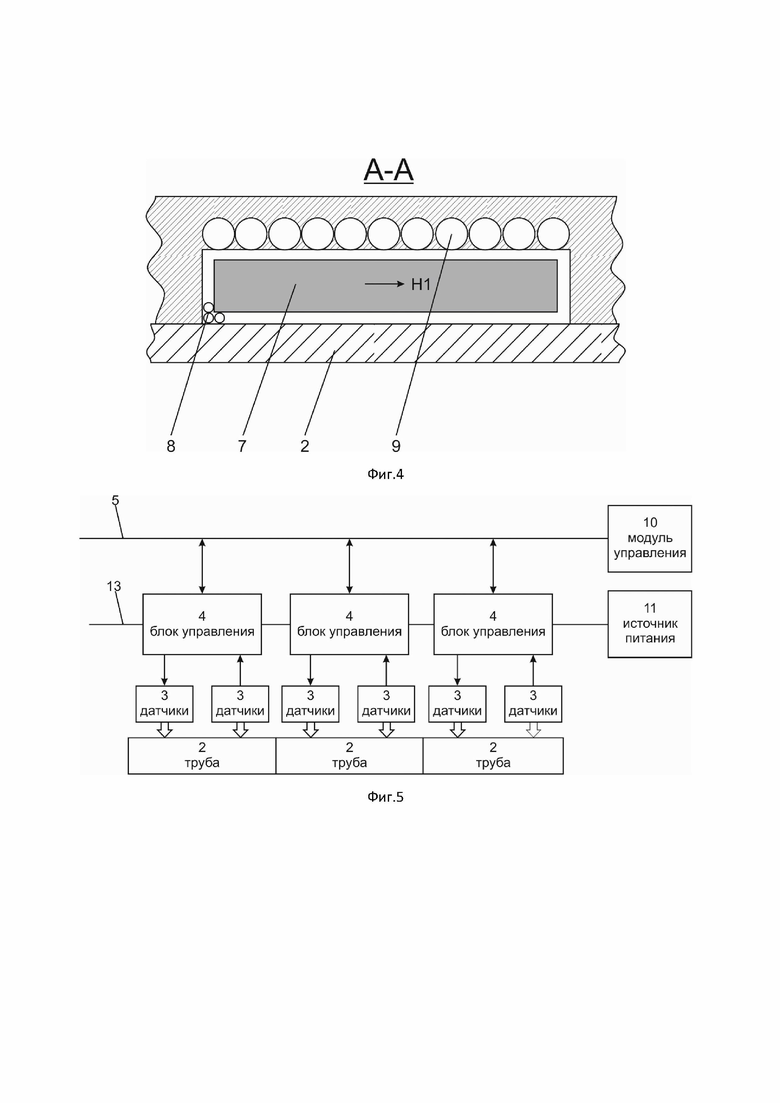

На фиг.3 схематично показан датчик элемента трубопровода в поперечном сечении.

На фиг.4 показан датчик для элемента трубопровода в сечении А-А.

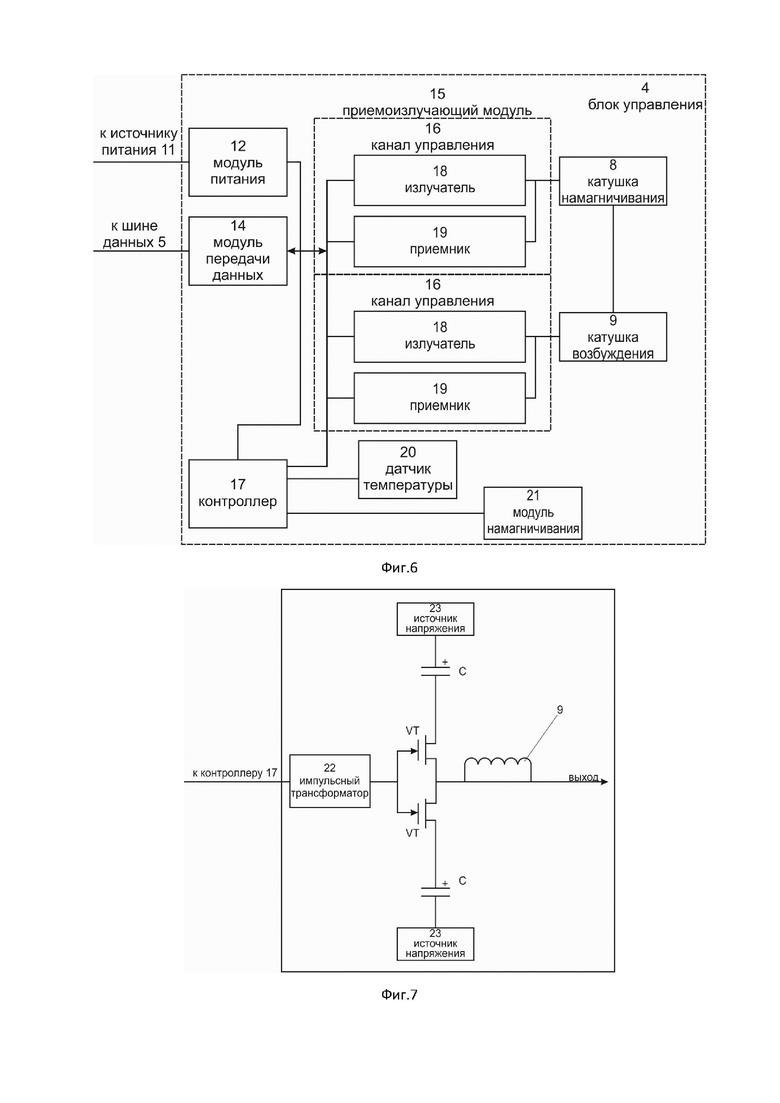

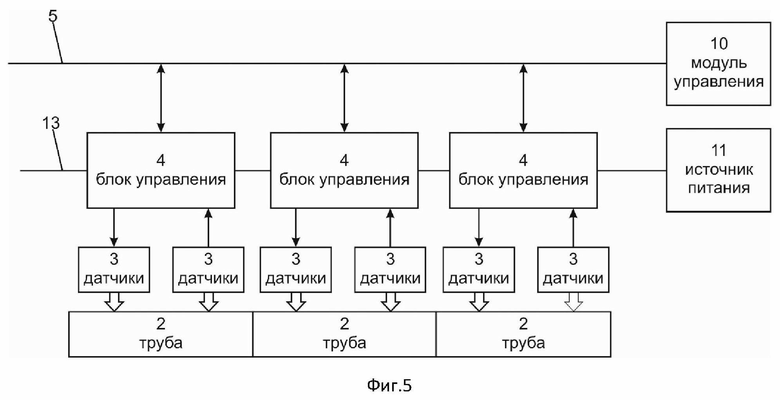

На фиг.5 показана схематично система мониторинга протяженных конструкций.

На фиг.6 показана функциональная схема блока управления датчиками элемента трубопровода системы мониторинга протяженных конструкций.

На фиг.7 показана структурная излучателя блока управления датчиками элемента трубопровода системы мониторинга протяженных конструкций.

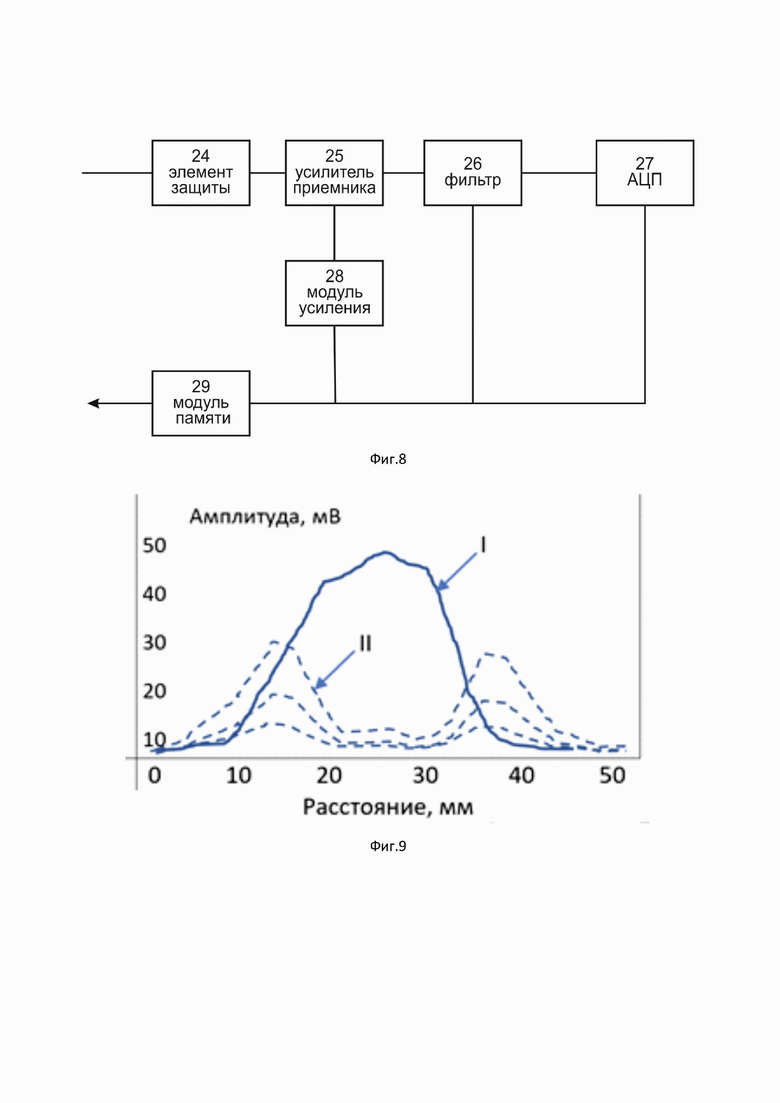

На фиг.8 показана структурная схема приемника блока управления датчиками элемента трубопровода системы мониторинга протяженных конструкций.

На фиг.9 приведены примеры форм сигнала при модуляции сигнала дефектом.

На фигурах обозначено: 1 - элемент трубопровода, 2 - труба, 3 - датчики, 4 - блок управления, 5 - шина данных, 6 - защитное покрытие, 7 - магнитострикционная полоса, 8 - катушка намагничивания, 9 - катушка возбуждения, 10 - модуль управления, 11 - источник питания, 12 - модуль питания, 13 - шина питания, 14 - модуль передачи данных, 15 - приемоизлучающий модуль, 16 - каналы управления, 17 - контроллер, 18 - излучатель, 19 - приемник, 20 - датчик температуры, 21 - модуль намагничивания, 22 - импульсный трансформатор, 23 - источник напряжения, 24 - элемент защиты, 25 - усилитель приемника, 26 - блок фильтров, 27 - аналогово-цифровой преобразователь, 28 - модуль усиления, 29 - модуль памяти, VT1, VT2 - транзисторы, С1, С2 - конденсаторы.

Осуществление изобретения.

Сущностью заявленного изобретения является создание системы мониторинга протяженного трубопровода из одинаковых элементов, каждый из которых представляет собой трубу, снаружи на которой смонтированы датчики направленных волн для преобразования электрического сигнала в упругие колебания, распространяемые вдоль продольного направления трубы и обратного преобразования упругих колебаний в электрический сигнал, датчики по шлейфу подключены к блоку управления, смонтированному снаружи на поверхности трубы и выполненному с возможностью управления работой датчиков в излучающем и/или приемном режимах, от блока управления в обе стороны по длине трубы смонтирована шина данных для подключения соседних элементов трубопровода и формирования сети системы мониторинга, управления датчиками и передачи данных от них.

Элемент системы мониторинга протяженного трубопровода 1 (см.Фиг.1) содержит трубу 2, вокруг снаружи которой поперек смонтированы датчики 3 направленных волн. Датчики 3 поддерживаются неподвижно в контакте с внешней поверхностью трубы 2, например с помощью клеевого соединения, выполненного с возможностью обеспечения передачи через слой материала клеевого соединения механические импульсы от датчиков 3 к трубе 2. Материал для клеевого соединения выполнен диэлектрическим (нетокопроводящим) и может быть выполнен, например, из эпоксидной смолы или затвердевающих материалов с высоким модулем упругости, превышающим 5000 МПа. В качестве клея могут быть использованы керамический клей, двухкомпонентный метакрилатный клей, эпоксидный клей, двусторонний акриловый клей.

В другом из вариантов реализации датчики 3 могут быть смонтированы к трубе 2 с помощью хомута, резьбовым соединением через специально выполненные в датчиках 3 элементы крепления (отверстия, проушины и т.д.).

Требования по электроизоляции к креплению датчиков 3 обусловлены необходимостью исключения гальванических коррозионных явлений, которые, способны увеличить коррозию трубы 2.

Датчики 3 расположены относительно элемента трубопровода 1 таким образом, что генерируемые ими волны предпочтительно распространяются вдоль продольного направления трубы 2. Датчики 3 могут быть смонтированы вблизи концов элемента трубопровода 1, что позволяет разделять эхо-сигналы, производимые сварными швами и дефектами и локализовать их. Например, когда элемента трубопровода 1 выполнен длиной 12 метров, расположение датчиков 3 преимущественно выбирают в 1-1,5 метрах от концов элемента трубопровода 1.

Вообще говоря, выгодно расположить датчики как можно ближе к концу элемента трубопровода 1, чтобы лучше локализовать дефекты, которые могут появиться в сварном шве, изготовленном на этом участке. Однако сварочные операции, которые могут повредить датчики 3, и наличие «мертвой области контроля» рядом с датчиком 3, в которой последний «слеп», означают, что не рекомендуется располагать датчик 3 слишком близко к этому концу. Например, датчик 3 может быть расположен на расстоянии более 30 сантиметров от одного из концов элемента трубопровода 1.

В качестве датчиков 3 могут быть магнитострикционные акустические датчики, выполненные с возможностью преобразования электрического сигнала в упругие колебания и обратно.

Датчики 3 подключены к блоку управления 4, смонтированным жестко на поверхности трубы 2, например, с помощью опорной пластины (на фигурах не показана).

Блок управления 4 выполнен с возможностью управления работой датчиков 3 в излучающем и/или приемном режимах.

Датчики 3 подключены к блоку управления 4.

От блока управления 4 в обе стороны по длине к концам элемента трубопровода 1 смонтирована шина данных 5, служащая для формирования сети системы мониторинга, управления датчиками 3 и передачи данных от них. Шина данных 5 может быть зарезервирована второй аналогично смонтированной шиной (на фигурах не показана).

Поверх трубы 2, датчиков 3 и шины данных 5 смонтировано защитное покрытие 6, которое может быть выполнено в том числе, в виде полимерного, теплового или бетонированного защитного покрытия. Основное функциональное назначение защитного покрытия 6 - это защита трубы 2 и составных частей системы мониторинга от внешнего механического, химического, температурного воздействия, воздействия окружающей среды. Защитное покрытие 6 может быть выполнено как однослойным, так и многослойным.

Защитное покрытие 6 может содержать слой эпоксидной смолы, который используется специально для монтажа на него датчиков 3, и один или более слоев защитного материала, который закрывает датчики 3. Например, защитное покрытие 6 может содержать многослойную защиту от коррозии и слои теплоизоляции. При подводном исполнении трубопровода для балластировки может использоваться железобетонное покрытие, толщина которого может составлять 80-150 мм. Выбор толщины защитного покрытия 6 зависит от различных критериев. Чаще всего именно продуманное использование и, в частности, характер среды, в которой будет размещен элемент трубопровода 3, определяет защиту и, следовательно, характер и толщину защитного покрытия 6.

Кроме того, размещение датчиков 3 под защитным покрытием 6 значительно улучшает качество контроля элемента трубопровода 1. Это улучшение особенно важно, когда датчики 3 работают в приемном режиме, поскольку принимаемые сигналы обычно имеют низкую амплитуду.

Наличие защитного покрытия 6 существенным образом влияет на затухание акустических сигналов в материале трубопровода. Выявлено, что на частотах до 250 кГц оптимальным расстоянием между соседними датчиками 3 будет расстояние, не превышающее 7-9 м с учетом перекрытия диаграмм направленности каждого из датчиков 3.

Элементы трубопровода 1 вблизи его концов могут быть свободны от защитного покрытия 6 с возможностью соединения с аналогичными элементами трубопровода 1, например, сварным соединением.

Кроме того, идентификация эхо-сигнала от ближайшего сварного шва позволяет, зная расстояние установки датчиков 3 относительно концов элементов трубопровода 1, например, 2,2 метра, оценить длину элемента трубопровода 1 и расстояние между соседними датчиками 3. Это в будущем позволяют точно определить местоположение дефектов. Длина элемента трубопровода 1 и/или расстояние между датчиками 3 также могут быть источником информации.

Элемент трубопровода 1 может быть изготовлен путем монтажа шины 5 и датчиков 3 к внешней поверхности трубы 2, а затем нанесения по меньшей мере одного слоя защитного покрытия 6 на датчики 3 и шину 5. Затем монтируют блок управления 4 для датчиков 3.

Монтаж участка (плети) трубопровода производится путем взаимной сборки смежных концов элементов трубопровода 1 (см.Фиг.2) с помощью сварного шовного соединения, обеспечивающего герметичность соединения, при этом шины 5 соседних элементов трубопровода 1 соединяют между собой пайкой (сваркой) или с помощью разъемов с возможностью последовательного и/или параллельного подключения блоков управления 4. Датчики 3 каждого из элементов трубопровода 1, соединенных в участок (плеть) управляются соответствующим блоком управления 4, смонтированным на этом элементе, а шины 5 обеспечивают электрическое соединение между блоками управления 4.

Датчик 3 выполнен магнитострикционным в качестве датчика направленных волн для элемента трубопровода 1. Магнитострикционный датчик 3 содержит магнитострикционную полосу 7 (см.Фиг.3, 4), поперечно опоясывающую поверхность элемента трубопровода 1, изготовленную из магнитострикционного материала, преимущественно прямоугольным сечением. Магнитострикционная полоса 7 может быть изготовлена из железа, кобальта, никеля, а также их сплавов, например: 50% Со, 50% Fe; 70% Со, 30% Fe; 10% Ni, 90% Fe; 45% Ni, 55% Fe; 54% Pt, 46% Fe.

После термической обработки магнитострикционная полоса 7 подвергается термической обработке, после которой приобретает следующие свойства: деформация относительно насыщения магнитострикцией: 60х10-6 дюймов, температура Кюри: 938°C, модуль Юнга: 73 Ksi. Могут быть использованы другие магнитострикционные материалы, такие как никелевые сплавы или магнитомягкие аморфные и нанокристаллические материалы.

Датчик 3 содержит катушку намагничивания 8 с обмоткой, выполненной поперек магнитострикционной полосы 7 (см.Фиг.4). Диаметр провода катушки намагничивания 8 обеспечивает протекание по нему тока порядка нескольких ампер в течение нескольких секунд без ухудшения свойств. В одном из вариантов реализации катушка намагничивания 8 может быть выполнена в виде гибкой печатной платы или гибкого шлейфа.

Подавая на катушку намагничивания 8 электрический ток внутри магнитострикционной полосы 7 генерируется магнитное поле H1, направленное в продольном направлении полосы 7, намагничивающее и размагничивающее перед намагничиванием магнитострикционную полосу 7.

Катушка намагничивания 8 предпочтительно имеет общее электрическое сопротивление от 5 до 50 Ом в зависимости от диаметра трубы 2 элемента трубопровода 1, на котором она установлена.

Напряжение питания постоянного тока катушки намагничивания 7, подаваемого с блока управления 4 составляет от 70 до 80 В.

Магнитострикционный датчик 3 также содержит катушку возбуждения 9, навитую вокруг катушки намагничивания 8 в направлении выравнивания, которое соответствует поперечному направлению магнитострикционной полосы 7.

Катушка возбуждения 9 может быть нанесена радиально наружу на магнитострикционную полосу секции 7 в сочетании с катушкой намагничивания 8. В альтернативном варианте осуществления магнитострикционный датчик 4 может содержать две катушки возбуждения 9, расположенные рядом друг с другом. Это дает возможность направлять генерируемые направленные волны в ту или иную сторону от датчика 3 (только вправо или только влево от датчика).

Напряжение питания постоянного тока величиной 30 А катушки возбуждения 9, подаваемого с блока управления 4 составляет порядка 300 В для возбуждения магнитострикционной полосы 7 с частотами, составляющими от 32 до 250 килогерц.

Концы катушки намагничивания 8 и катушки возбуждения 9 подключены к блоку управления 4.

В одном из вариантов реализации один блок управления 4 может одновременно управлять несколькими элементарными датчиками 3.

В одном из вариантов реализации датчик 3 может содержать два элементарных датчика, каждый из которых состоит из магнитострикционной полосы 7, катушки намагничивания 8 и катушки возбуждения 9.

На фиг.5 показана схематично система мониторинга технического состояния протяженного трубопровода, которая содержит смонтированные друг за другом трубы 2, образуя часть трубопровода (плеть). На каждой трубе 2 смонтированы датчики 3, подключенные к блокам управления 4, образуя вместе универсальные элементы трубопровода 1. Блоки управления 4 элементов трубопровода 1 подключены друг к другу последовательно посредством шины данных 5 и к модулю управления 10, выполненному, например, в виде ПЭВМ, размещенному в диспетчерской и линией электропитания по той же шине данных 5 или отдельной шине питания 13 к источнику питания 11, размещенному, например, в диспетчерской или электрощитовой.

С помощью элементов трубопровода 1 с датчиками 3 и блоками управления 4, связанных между собой общей шиной данных 5 и линией электропитания по той же шине данных 5 или отдельной шине питания 13, можно создать разнесенную на протяженной конструкции трубопровода сеть системы мониторинга технического состояния протяженного трубопровода, позволяющей контролировать техническое состояние конструкции трубопровода и каждой из его элементов (секций).

Для того, чтобы осуществлять мониторинг на трубопроводе значительной длиной и/или на значительном удалении, скорость связи по шине данных 5 между модулем управления 10 и блоками управления 4 может быть снижена, а в связи с тем, что мониторинг состояния трубопровода может производиться периодически, скорость связи в таких сетях не является ключевым параметром.

Необходимо отметить, что такая архитектура сети системы мониторинга позволяет менять режимы работы отдельных датчиков 3, например, изменять частоты или режимы их возбуждения. Это позволяет на низких частотах работать в режиме обнаружения дефектов, а на высоких частотах - в режиме измерения характеристик дефектов и отслеживания их параметров в динамике. Также можно контролировать трубопровод длиной 2 км, используя только один маломощный (в пределах от 60 до 100 Вт) автономный источник питания 11, от которого запитать все блоки управления 4.

Блок управления 4 выполнен в виде печатной платы и смонтирован внутри герметичного корпуса (на фигурах не показан), например, с классом защиты IP68, для предотвращения попадания воды внутрь корпуса, к которому смонтированы интерфейсные разъемы, также с классом защиты IP 68, чтобы также избежать создания искры или контакта взрывоопасного газа с искрой внутри корпуса.

На фиг.6 показана функциональная схема блока управления 4 для датчика 3 направленных волн, которая может быть реализована на электронной плате.

Блок управления 4 содержит модуль питания 12, питающийся постоянным напряжением, например, 24 В, которое подается от источника питания 11 системы.

Общее потребление электроэнергии блоком управления 4 может быть снижено до 0,7 Вт во время работы и до 0,3 Вт в режиме ожидания. Между шиной 5 и шиной питания 13 смонтирована гальваническая развязка (на фигурах не показана), например, не менее 4 киловольт. Для входов/выходов блока управления 4 предусмотрена защита ± 15 киловольт от электростатических разрядов.

Блок управления 4 по цепи питания изолирован от входа электропитания. Выходное напряжение, обеспечиваемое модулем питания 12, составляет, например, 5, 24 и ± 300 вольт.

Блок управления 4 также содержит модуль передачи данных 14, с помощью которого блок управления 4 подключен к шине данных 5.

Блок управления 4 содержит приемоизлучающий модуль 15, способный управлять одним или несколькими датчиками 3 направленной волны. Здесь приемоизлучающий модуль 15 содержит каналы управления 16, предназначенные поканальным управлением возбуждением катушки намагничивания 8 и катушки возбуждения 9. Каналы управления 16 эквивалентны друг другу и взаимно соединены с выходом контроллера 17. Катушка намагничивания 8 и катушка возбуждения 9 являются катушками магнитострикционного датчика 3.

Каждый канал управления 16 содержит излучатель 18 для возбуждения катушек намагничивания 8 и возбуждения 9 и приемник 19 для приема электрических сигналов от катушек намагничивания 8 и возбуждения 9.

Излучатели 18 и приемники 19 подключены к контроллеру 17.

К контроллеру 17 может быть подключен датчик температуры 20, смонтированный внутри корпуса блока управления 4 и модулем намагничивания 21, функционально связанным с соответствующей катушкой датчика 3, например, катушкой намагничивания 8. Модуль намагничивания 21 позволяет намагничивать магнитострикционную полосу 7 датчика 3 направленных волн. Время намагниченности устанавливается в контроллере 17, которое составляет обычно менее 10 мс. Аналогично, сила выходного тока может быть запрограммирована в контроллере 17, которая может составлять, например, до 3 А. Значение времени задержки между началом намагниченности и началом возбуждения также регулируется и может быть от 1 до 9 миллисекунд.

Излучатель 18 содержит усилитель сигналов, к которому подключен генератор сигналов (на фигурах не показаны).

Генератор сигналов выполнен на базе импульсного трансформатора 22, вход которого подключен ко входу задающего генератора контроллера 17 (на схеме не показан), а к выходу импульсного трансформатора 22 подключен мост, содержащий параллельно подключенные своими затворами полевые транзисторы VT1, VT2. Каждый из стоков полевых транзисторов VT1, VT2 моста соединен с высоковольтным конденсатором C1, C2, при этом упомянутые конденсаторы C1, C2 подключены к упомянутым транзисторам VT1, VT2 разными полюсами. Истоки полевых транзисторов VT1, VT2 соединены друг с другом и с выходом излучателя 18. К высоковольтным конденсаторам С1, С2 подключен источник напряжения 23.

Генераторы сигналов могут работать в трех режимах в зависимости от команды, полученной, в частности, от контроллера 17, например, по интерфейсу RS-485.

В исходном состоянии все элементы активируются от высоковольтных конденсаторов C1, С2, а генераторы сигналов ожидают сигнал от контроллера 17. Это начальное состояние, называемое «режим ожидания», в котором отдельные участки цепи не питаются и в котором активируются, например, только элементы для приема данных.

В режиме излучения импульсный трансформатор 22 излучает импульсы на вход транзисторного моста на выбранной частоте, преимущественно составляющей от 10 до 256 килогерц.

Когда первый полевой транзистор VT1 является проводящим, первый конденсатор C1 непосредственно подключается к выходу, а значит, и к соответствующей катушке возбуждения 9, и разряжается со значительным током, который может достигать до 30 А. Затем источник напряжения 23 заряжает первый конденсатор C1.

Когда второй полевой транзистор VT2 является проводящим, второй конденсатор C2 подключается непосредственно к выходу, а значит, и к соответствующей катушке возбуждения 9, и разряжается со значительным током, который может достигать до 30 А. Затем источник напряжения 23 заряжает второй конденсатор С2. Разряды первого конденсатора С1 и второго конденсатора С2 взаимно компенсируются одним полупериодом. Подзарядка первого конденсатора С1 и второго конденсатора С2 может осуществляться параллельно.

В режиме отключения все компоненты отключаются, кроме тех, которые участвуют в обнаружении сигнала от контроллера 17.

На фиг.8 показана схема приемника 19 в качестве примера варианта осуществления приемной цепи для катушки возбуждения 9.

Приемник 19 содержит элемент защиты 24 от скачков напряжения, вход которого соединен с катушкой возбуждения 9, а выход которого соединен со входом усилителя приемника 25. Первый выход усилителя приемника 25 соединен с программируемым блоком фильтров 26, один из выходов которого соединен с аналого-цифровым преобразователем 27 (АЦП), а другой выход соединен с программируемым модулем усиления 28.

Выход аналого-цифрового преобразователя 27 соединен с входом блока фильтров 26 и модуля усиления 28. К модулю усиления также подключен модуль памяти 29. Коэффициент усиления модуля усиления 28 может программироваться до 85 децибел.

Фильтры программируемого цифрового блока фильтров 26 относятся ко второму порядку, с пропускной способностью от 10 до 256 килогерц.

Датчики 3 направленных волн могут быть свободны от электрического соединения и включать только пассивную часть, расположенную под защитным покрытием 6. Активная часть в этом случае прикрепляется к трубе 2 элемента трубопровода 1, например, с помощью хомута. Блок управления 7 может быть смонтирован, по меньшей мере частично, вне покрытия 11.

В некоторых вариантах осуществления датчики 3 направленных волн могут быть выполнены в виде электролитического нанесения или локализованной обработки на внешней поверхности трубы 2 элемента трубопровода 1 с целью локального повышения магнитострикционных свойств стали. Датчик 3 направленных волн может быть связан с дополнительными датчиками, например, такими как датчик напряжения, датчик температуры, а также волоконно-оптическими датчиками.

Датчики 3 способны генерировать направленные волны в обе стороны от них. Частота тока, проходящего через катушку возбуждения 9, соответствует основной частоте излучаемой волны. Когда элемент трубопровода 1 снабжен двумя катушками возбуждения и соответственно двумя магнитострикционными полосами 7, упомянутые катушки 9 монтируют друг от друга на расстоянии λ/4, где λ - длина направленной волны, используемой для управления. Это позволяет с помощью конструкции отменить сигнал, посылаемый на одной стороне датчиков 3, и удвоить сигнал посылаемый, с другой стороны. Этот метод выгоден тем, что позволяет локализовать дефекты условно. Тем не менее, он накладывает частоту возбуждения, которая может быть не оптимальной для обнаружения определенных дефектов.

В таком случае датчики 3 могут использовать только одну катушку возбуждения 9, возбуждаемую на всех частотах в вышеупомянутом диапазоне. Предпочтительно, частота возбуждения изменяется до тех пор, пока эхо не будет максимизировано, учитывая, что длина дефекта и толщина защитного покрытия 6 влияют на амплитуду пика, генерируемого дефектом, в зависимости от частоты. Местоположение рассматриваемого дефекта получается путем перекрестной проверки данных контроля с множества последовательных датчиков 3.

Блоки управления 4 могут быть соединены в локальную проводную или беспроводную сеть, где блоки управления 4 могут быть подключены проводным соединением к модулю управления 10, размещенному в общем внешнем шкафу (щите) или посредством коммутаторов или с помощью модулей связи (модемов) к удаленному модулю управления 10. Оператор с модуля управления 10 вручную или автоматически подает команду на блоки управления 4 на опрос датчиков 3. Блоки управления 4 по одному из каналов управления 16 с помощью излучателя 18 подают на катушки возбуждения 9 по крайней мере одного из датчиков 3 каждого из элемента трубопровода 1 изменяющиеся по времени импульсные сигналы. Изменяющийся во времени ток в катушке возбуждения 9 этого магнитострикционного преобразователя 7 в присутствии смещающего магнитного поля, обеспечиваемого катушкой намагничивания 8, генерирует изменяющиеся во времени электрические импульсы, которые вызывают изменение размеров магнитострикционной пластины 7 за счет магнитострикционного эффекта вдоль направления смещения магнитного поля. Таким образом происходит генерация в элементе трубопровода 1 сдвиговых волн SH.

Эхо-сигналы, отраженные от дефектов в элементе трубопровода 1 благодаря их модуляции дефектом, для разных видов которых аномалии имеют разную форму и амплитуду сигнала. Например, для коррозионных дефектов потери металла форма сигнала имеет «колоколообразную» форму (I), для трещиноподобных дефектов форма сигнала имеет «S-образную» форму (II) (см.Фиг.9). Эти эхо-сигналы при взаимодействии с магнитострикционной пластиной 7 датчиков 3 вызывают в них изменяющееся во времени смещения, что приводит к возникновению в их катушках возбуждения 8 электрического сигнала. Эти электрические сигнал передают в приемник 19 второго канала управления 16 блока управления 4, где осуществляют их преобразование в цифровые сигналы, которые обрабатывают с помощью контроллера 17.

Обработку сигналов, полученных от датчиков 3 осуществляют путем их фильтрации от генерируемых катушкой возбуждения 9 датчика 3, работающего в режиме передачи (Tx) и естественного шума, окружающего объект контроля, возникающего от транспортируемого внутри объекта контроля продукта. Осуществляется взаимная корреляция сигналов, полученных с двух датчиков 3, работающих в режиме приема (Rx), в ходе которой определяется времена прихода сигналов к местам размещения этих датчиков 3.

В контроллере 17 анализируют полученные сигналы и формируют их осциллограмму. Далее, вычисляют частоты собственных колебаний дефектов разных размеров, формируют доверительный интервал частотных характеристик дефекта или, иными словами, типовые формы, характерные каждому из дефектов, сравнивают частотные характеристики дефектов с доверительным интервалом частотных характеристик дефектов, и, если зарегистрированные частотные характеристики попадают в пределы доверительного интервала, судят о наличии дефекта. Размер дефекта определяют по отношению амплитуд генерируемых упругих колебаний и эхо-импульса. О параметрах дефекта судят по частотным характеристикам, амплитуде и форме акустических сигналов. Местоположение дефекта определяют по разности времен прихода эхо-сигналов на датчики 3 и по известным скоростям определяют расстояние.

Предлагаемый элемент трубопровода 1 может проверяться регулярно или периодически с заданным интервалом. Это позволяет эффективно обнаруживать не только дефекты, связанные с коррозией или образованием отложений, но и дефекты, связанные с усталостью, в частности, такие как трещины в сварных швах, с помощью датчика 3 направленной волны, из которого может быть получен опорный сигнал, например, сигнал, отраженный сварным швом без дефектов. Этот опорный сигнал не может быть получен практически путем моделирования или предсказан каким-либо образом, поскольку сигнал, отраженный сварным швом, особенно для морских или подземных трубопроводов, в широком смысле зависит от наличия аномалий на сварном шве (внутри или снаружи) или различий в форме между трубами 2, которые сварены вместе, при этом датчик 3 относительно близко расположен к каждому сварному шву, обычно разделенный менее чем на 4 метра, и который может использоваться на высоких частотах, которые более чувствительны к искомым дефектам, после того, как элементы трубопровода 1 собраны вместе в участок (плеть), датчики 3 расположены последовательно друг с другом, что позволяет проверить наличие дефекта путем перекрестной проверки данных.

Установка датчика 3 перед сборкой элемента трубопровода 1 технологически простая и недорогая операция по сравнению с навесным креплением его снаружи. Очевидно, что практически нет ограничений на количество датчиков, которые могут быть установлены на трубопроводе. Возможен поиск дефектов, требующих небольшого расстояния осмотра (высокие частоты, чувствительность к затуханию, в частности для закрытых труб). Датчики и блоки управления могут быть откалиброваны автоматически, после соединения элементов трубопровода 1 в трубопровод.

Расстояние между датчиками 3 выбирается из следующих критериев:

на одном элементе трубопровода устанавливается не менее 2-х датчиков 3 для осуществления зон перекрытия диаграмм направленности и дублирования показаний (результатов измерений);

датчики 3 устанавливаются ближе к сварным стыкам (1-1,5 м), чтобы иметь возможность осуществлять контроль стыков на более высоких частотах и получать большее линейное разрешение;

трубы трубопровода должны иметь возможность свариваться и соединяться в единую сенсорную сеть для контроля состояния протяженных конструкций.

Направленные волны генерируются в трубе 2 под защитным покрытием 6. Каждый блок управления 4 подключен к соседнему блоку управления 4, чтобы обеспечить загрузку информации и подачу питания для генерации сигналов в тело трубопровода.

Использование смежных соседних датчиков 3 и блоков управления 4, расположенных в сети, дает возможность получать информацию о расстоянии между датчиками 3. Это расстояние фиксируется на протяжении всего срока службы трубопровода и, таким образом, может быть использовано для калибровки скорости направленных волн, распространяющихся между датчиками 3. Эта информация о расстоянии позволяет корректировать возможные колебания излучателей и другие явления, которые могут изменить однородность скорости волн в материале трубопровода. Коэффициент корреляции может быть рассчитан между сигналом, принятым в качестве опорного, и последующим сигналом, так что разница между ними позволяет выделить возможное появление и развитие дефекта во времени.

Аналогичным образом можно скорректировать коэффициент усиления при приеме относительно заданного опорного состояния, чтобы выровнять поле и компенсировать отклонение затухания принимаемого сигнала с течением времени. Такое затухание может произойти, например, после коррозии стали, возможной потери контакта в муфте датчика 3, из-за вязкости внутреннего транспортируемого изделия или изменения покрытия.

Использование смежных датчиков 3 позволяет реализовать технику, известную как активно-пассивный метод неразрушающего контроля, согласно которой один датчик 3 работает в режиме передачи (излучения), в то время как другой датчик 3 работает в режиме приема, которые реализуются за счет конструкции блока управления 4, который включает в себя два канала управления 16 датчиками 3, каждый из которых содержит излучатель 18 и приемник 19. Это позволяет измерять значение затухания, калибровать датчики 3 относительно друг друга, обнаруживать наличие дефекта путем фиксации отраженной части эхо-сигнала волны, передаваемой отражением, и/или измерить остаточную толщину трубопровода. Также можно проверить правильную работу датчика 3 с помощью соседнего датчика 3.

Легче обнаружить дефект, когда используется множество соседних датчиков 3. Больше нет необходимости использовать технику, известную как управление направлением, которая строго накладывает связь между рабочей частотой и расстоянием между двумя витками катушки возбуждения. В заявленной системе датчик 3 может состоять из одной катушки, что дает возможность использовать датчик 3 снова на всех искомых частотах, без манипуляций.

Таком образом, используя множество последовательных датчиков 3, можно использовать множество частот излучения без манипулирования этими датчиками 3, существенно увеличивая возможности обнаружения, измерения характеристик дефектов и идентификации их вида.

Заявленная система мониторинга технического состояния протяженного трубопровода обладает высокой надежностью за счет того, что шина данных 5 и шина питания 13 датчиков 3 и блоков управления 4 находятся в защищенном исполнении под защитным покрытием 6, которое монтируется перед соединением элементов трубопровода 1.

В качестве трубопроводов для их мониторинга с помощью заявленной системы могут выступать участки промысловых, магистральных или технологических трубопроводов, трубопроводы коммунальных сетей; отводящие шлейфы насосных, компрессорных и газораспределительных станций, резервуары, сваи, шпунты, трубы и другие протяженные конструкции. Транспортируемыми продуктами по таким трубопроводам могут выступать вода, пар, природный или сжиженный газ, нефть, нефте- и химические продукты, и их производные.

Предложенная система мониторинга, состоящая из соединенных между собой элементов трубопровода 1, каждый из которых оснащен датчиками 3 и блоком управления 4 недорога и проста в производстве, сборке и эксплуатации и позволяет обеспечить эффективный и оперативный мониторинг технического состояния протяженного трубопровода.

Снижение трудоемкости сборки заявленной системы обеспечивается за счет однотипных операций по соединению элементов трубопровода 1 между собой, где трубы, представляющие собой несущие элементы системы, соединяют между собой сваркой, датчики 3 уже подключены к блоку управления 4, а блоки управления 4 каждого элементов подключают после соединения труб уже проложенной по трубам шинами 5 и 13. Таким образом, как уже сказано, операции по сборке протяженной конструкции, снабженной системой мониторинга ее технического состояния, однотипны и минимальны.

Резервирование шин данных 5 и 13 обеспечивает повышение надежности, так как с точки зрения надежности и достоверности контроля, выход из строя одного датчика 3 предполагает потерю информации. Построение системы с дубль-контролем обеспечит повышение надежности всей системы в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОТЯЖЕННОГО ТРУБОПРОВОДА | 2023 |

|

RU2832402C1 |

| СПОСОБ АКУСТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2825120C1 |

| НЕЛИНЕЙНЫЙ МОДУЛЯЦИОННЫЙ СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799241C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОСТРИКЦИОННОГО АКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2024 |

|

RU2832430C1 |

| Способ акустического обнаружения и локализации свищей в магистральных газовых трубопроводах и контроля состояния изоляторов и разъединителей воздушной линии катодной защиты трубопроводов и система для его осуществления | 2017 |

|

RU2639927C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ДЛИННОМЕРНОМ ФЕРРОМАГНИТНОМ ОБЪЕКТЕ | 2017 |

|

RU2672978C1 |

| УСТРОЙСТВО ДЛЯ ОПЕРАТИВНОЙ ДИАГНОСТИКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439550C1 |

| Электромагнитно-акустический интроскоп для диагностического обследования обсадных колонн и насосно-компрессорных труб скважин | 2020 |

|

RU2737226C1 |

| ИНТРОСКОП МАГНИТНЫЙ СКВАЖИННЫЙ И ЛЫЖА ДЛЯ НЕГО | 2020 |

|

RU2753914C1 |

| СПОСОБ ЭКСТРЕННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2442072C1 |

Использование: для мониторинга технического состояния протяженного трубопровода. Сущность изобретения заключается в том, что система включает соединенные между собой по длине трубы со смонтированными по длине каждой из труб магнитострикционными датчиками направленных волн, выполненными с возможностью преобразования электрического сигнала в упругие колебания, распространяемые вдоль трубы и обратно, содержащими магнитострикционную полосу, катушку намагничивания и катушку возбуждения, концы катушек датчиков каждой из труб подключены к блоку управления, смонтированному снаружи на поверхности трубы, блок управления содержит контроллер, приемоизлучающий модуль, содержащий каналы управления, каждый из которых включает в себя излучатель для возбуждения катушек намагничивания и возбуждения и приемник для приема сигналов от катушек намагничивания и возбуждения, блоки управления трубопровода подключены с помощью модуля передачи данных, подключенного к контроллеру блока управления, к общей шине данных, образованной последовательно соединенными между собой шинами данных каждой из труб трубопровода, к общему модулю управления и шиной электропитания к источнику питания. Технический результат: обеспечение возможности создания быстро формируемой, надежной в эксплуатации и ремонтопригодной системы мониторинга технического состояния протяженного трубопровода. 7 з.п. ф-лы, 9 ил.

1. Система мониторинга технического состояния протяженного трубопровода, включающая соединенные между собой по длине трубы со смонтированными по длине каждой из труб магнитострикционными датчиками направленных волн, выполненными с возможностью преобразования электрического сигнала в упругие колебания, распространяемые вдоль трубы, и обратного преобразования упругих колебаний в электрический сигнал и содержащими магнитострикционную полосу, поперечно опоясывающую поверхность трубы, катушку намагничивания, смонтированную поперек магнитострикционной полосы, выполненную с возможностью создания направленного в продольном направлении полосы магнитного поля для намагничивания и размагничивания магнитострикционной полосы, катушку возбуждения, смонтированную вокруг катушки намагничивания поперек магнитострикционной полосы, концы катушек намагничивания и возбуждения датчиков каждой из труб подключены к блоку управления, смонтированному снаружи на поверхности трубы и выполненному с возможностью управления работой датчиков в излучающем и/или приемном режимах, при этом блок управления содержит контроллер, приемоизлучающий модуль, выполненный с возможностью управления датчиками, при этом приемоизлучающий модуль содержит каналы управления, каждый из которых включает в себя излучатель для возбуждения катушек намагничивания и возбуждения и приемник для приема электрических сигналов от катушек намагничивания и возбуждения, излучатель содержит усилитель сигналов, к которому подключен генератор сигналов, выполненный на базе импульсного трансформатора, вход которого подключен ко входу задающего генератора контроллера, а к выходу импульсного трансформатора подключен мост, содержащий параллельно подключенные своими затворами полевые транзисторы, стоки которых соединены с разными полюсами высоковольтных конденсаторов, истоки полевых транзисторов соединены друг с другом и с выходом излучателя, к высоковольтным конденсаторам подключен источник напряжения, приемник содержит элемент защиты от скачков напряжения, вход приемника соединен с катушкой возбуждения, а выход приемника соединен со входом усилителя приемника, первый выход усилителя приемника соединен с программируемым блоком фильтров, один из выходов которого соединен с аналого-цифровым преобразователем, а другой выход соединен с программируемым модулем усиления, выход аналого-цифрового преобразователя соединен с входом блока фильтров и модуля усиления, к модулю усиления подключен модуль памяти, блоки управления трубопровода подключены с помощью модуля передачи данных, подключенного к контроллеру блока управления, к общей шине, образованной последовательно соединенными между собой шинами каждой из труб трубопровода, к общему модулю управления и источнику питания.

2. Система по п. 1, отличающаяся тем, что к контроллеру блока управления подключен датчик температуры, смонтированный внутри корпуса блока управления.

3. Система по п. 1, отличающаяся тем, что к контроллеру блока управления подключен модуль намагничивания.

4. Система по п. 1, отличающаяся тем, что датчики смонтированы неподвижно в контакте с внешней поверхностью трубы клеевым диэлектрическим соединением или разъемным соединением.

5. Система по п. 1, отличающаяся тем, что шина данных зарезервирована второй аналогично смонтированной на трубе шиной.

6. Система по п. 1, отличающаяся тем, что шины труб подключены между собой разъемным соединением.

7. Система по п. 1, отличающаяся тем, что магнитострикционная полоса датчика выполнена из железа, легированного никелем или кобальтом.

8. Система по п. 1, отличающаяся тем, что катушка намагничивания датчика выполнена в виде гибкой печатной платы или гибкого шлейфа.

| Способ и система для непрерывного дистанционного контроля деформаций в находящемся под давлением трубопроводе | 2015 |

|

RU2673367C2 |

| US 2020031183 A1, 30.01.2020 | |||

| US 4019169 A, 19.04.1977 | |||

| https://core.ac.uk/download/pdf/14695077.pdf, дата размещения в электронной среде 17.03.2019 | |||

| Yoon Young Kim, Young Eui Kwon, Review of magnetostrictive patch transducers and applications in ultrasonic nondestructive testing of waveguides, Ultrasonics, Volume 62, | |||

Авторы

Даты

2025-03-11—Публикация

2024-11-01—Подача