ность выравнивания температур между камерами при таком способе не ниже 0,001 град.

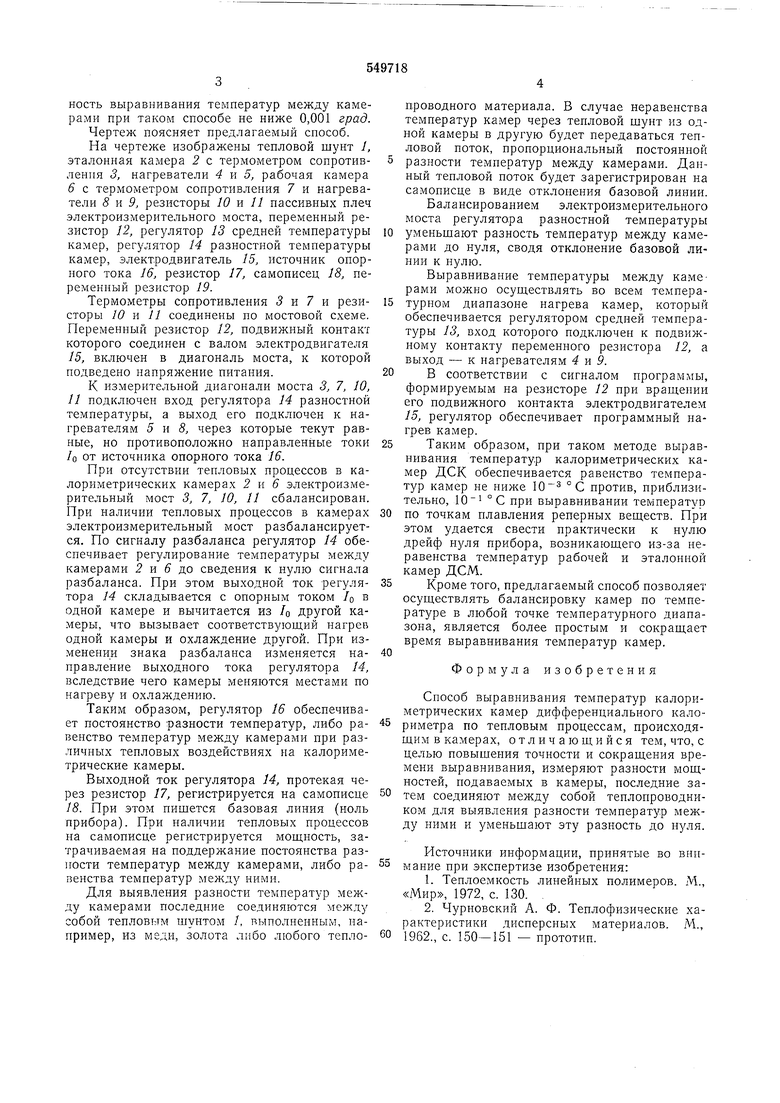

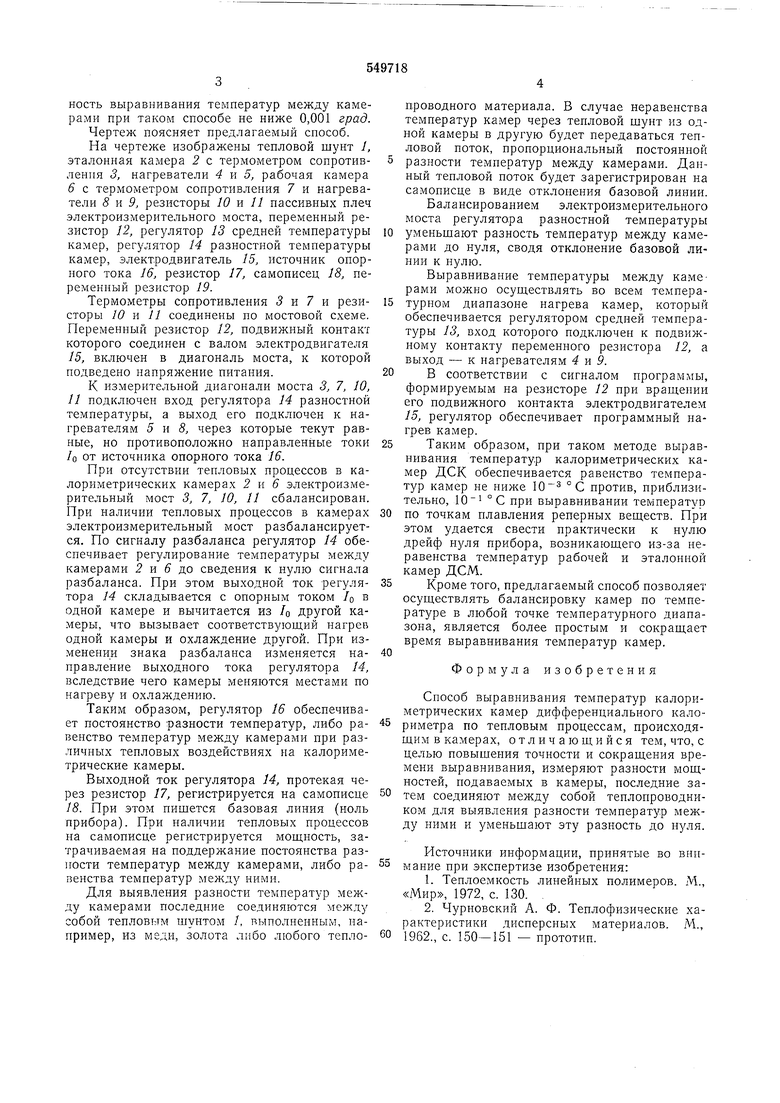

Чертеж поясняет предлагаемый способ.

На чертеже изображены тепловой шунт /, эталонная камера 2 с термометром сопротивления 3, нагреватели 4 и 5, рабочая камера 6 с термометром сопротивления 7 и нагреватели 8 и 9, резисторы 10 и 11 пассивных плеч электроизмерительного моста, переменный резистор 12, регулятор 13 средней температуры камер, регулятор 14 разностной температуры камер, электродвигатель 15, источник опорного тока 16, резистор 17, самописец 18, переменный резистор 19.

Термометры сопротивления 5 и 7 и резисторы 10 и )/ соединены по мостовой схеме. Переменный резистор 12, подвижный контакт которого соединен с валом электродвигателя 15, включен в диагональ моста, к которой подведено напряжение питания.

К измерительной диагонали моста 3, 7, 10, 11 подключен вход регулятора 14 разностной температуры, а выход его подключен к нагревателям 5 и 8, через которые текут равные, но противоположно направленные токи /о от источника опорного тока 16.

При отсутствии тепловых процессов в калориметрических камерах 2 и 6 электроизмерительный мост 3, 7, 10, 11 сбалансирован. При наличии тепловых процессов в камерах электроизмерительный мост разбалансируется. По сигналу разбаланса регулятор 14 обеспечивает регулирование температуры между камерами 2 и б до сведения к пулю сигнала разбаланса. При этом выходной ток регулятора 14 складывается с опорным током /о в одной камере и вычитается из /о другой камеры, что вызывает соответствующий нагрев одной камеры и охлаждение другой. При изменении знака разбаланса изменяется направление выходного тока регулятора 14, вследствие чего камеры меняются местами по нагреву и охлаждению.

Таким образом, регулятор 16 обеспечивает постоянство разности температур, либо равенство температур между камерами при различных тепловых воздействиях на калориметрические камеры.

Выходной ток регулятора 14, протекая через резистор 17, регистрируется на самописце 18. При этом пишется базовая линия (ноль прибора). При наличии тепловых процессов па самописце регистрируется мощность, затрачиваемая на поддержание постоянства разности температур между камерами, либо равенства температур между ними.

Для выявления разности температур между камерами последние соединяются между собой тепловым шунтом /, выполненным, например, из меди, золота либо любого теплопроводного материала. В случае неравенства температур камер через тепловой шунт из одной камеры в другую будет передаваться тепловой поток, пропорциональный постоянной разности температур между камерами. Данный тепловой поток будет зарегистрирован на самописце в виде отклопения базовой линии. Балансированием электроизмерительного моста регулятора разностной температуры

уменьшают разность температур между камерами до нуля, сводя отклонение базовой линии к нулю.

Выравнивание температуры между камерами можно осуществлять во всем температурпом диапазоне нагрева камер, который обеспечивается регулятором средней температуры 13, вход которого подключен к подвижному контакту переменного резистора 12, а выход - к нагревателям 4 и 9.

В соответствии с сигналом программы, формируемым на резисторе 12 при вращении его подвижного контакта электродвигателем 15, регулятор обеспечивает программный нагрев камер.

Таким образом, при таком методе выравнивания температур калориметрических камер дек обеспечивается равенство температур камер не ниже 10 °С против, приблизительно, °С при выравнивании температур

по точкам плавления реперных вешеств. При этом удается свести практически к нулю дрейф нуля прибора, возникающего из-за неравенства температур рабочей и эталонной камер ДСМ.

Кроме того, предлагаемый способ позволяет осуществлять балансировку камер по температуре в любой точке температурного диапазона, является более простым и сокращает время выравнивания температур камер.

Формула изобретения

Способ выравнивания температур калориметрических камер дифференциального калориметра по тепловым процессам, происходящим в камерах, отличающийся тем, что, с целью повышения точности и сокращения времени выравнивания, измеряют разности мощностей, подаваемых в камеры, последние затем соединяют между собой теплопроводником для выявления разности температур между ними и уменьщают эту разность до нуля.

Источники информации, принятые во внимание при экспертизе изобретения:

1.Теплоемкость линейных полимеров. М., «Мир, 1972, с. 130. ,

2.Чурновский А. Ф. Теплофизические характеристики дисперсных материалов. М.,

1962., с. 150-151 - прототип.

i:

| название | год | авторы | номер документа |

|---|---|---|---|

| Дифференциальный калориметр | 1978 |

|

SU1002854A1 |

| Устройство для измерения температуры обмоток электрической машины без отключения от сети | 1982 |

|

SU993049A1 |

| Калориметр | 1975 |

|

SU744251A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ КАЛОРИМЕТР | 1990 |

|

RU2017092C1 |

| Устройство для регулирования температуры вращающейся детали | 1977 |

|

SU661521A1 |

| Дифференциальный микрокалориметр | 1976 |

|

SU798511A1 |

| Микроманипулятор | 1983 |

|

SU1161910A1 |

| Устройство для измерения температуры обмоток электрических машин | 1982 |

|

SU1075088A1 |

| Дифференциальный сканирующий микрокалориметр | 1986 |

|

SU1428950A1 |

| КАПИЛЛЯРНЫЙ КОМПЕНСАЦИОННЫЙ ДИФФЕРЕНЦИАЛЬНЫЙ ТИТРАЦИОННЫЙ КАЛОРИМЕТР | 2007 |

|

RU2335744C1 |

Авторы

Даты

1977-03-05—Публикация

1974-09-18—Подача