1

Изобретение относится к способам приготовления катализаторов, в частности катализаторов для алкилирования бензола олефинами.

Известен способ приготовления катализаторного комплекса путем взаимодействия хлористого алюминия с бензолом и олефинами в присутствии хлористого водорода 1.

Ближайшим по своей технической сущности является способ приготовления катализаторного комплекса, заклгочающийся во взаимодействии хлористого алюминия с ароматическими углеводородами, в качестве которых исиользуют смесь алкилбензолов и бензола, взятых в весовом соотношении 1:3-5, в присутствии хлористого этила в качестве инициатора. Содержание хлористого алюминия в исхоДной смеси 25% 2. Однако для осуществления этого способа требуется значнтельный расход хлористого алюминия и катализатор имеет недостаточно высокую активность.

По нредлагаемому способу в качестве ароматических углеводородов берут смесь полиалкилбензолов и бензола в весовом соотношении 1:2,4-2,9 при концентрации хлористого алюминия 8-10 вес. % В качестве полиалкнлбензолов предпочтительно использовать полиалкилбензольную фракцию производства изопропилбензола или этилбензола.

Пример 1. В колбу с мешалкой загружают 14,2 г нолиалкилбензольной фракции производства изопропилбензола и 28,4 г осушенного бензола. В полученную смесь добавляют 4 г хлористого алюминия и 1 г хлорнстого этила. Реагенты перемешивают при температуре 50-60°С до полного растворения хлористого алюминия. Соотношение реагентов в исходной смеси СбИб: полиалкилбензол 2:1.

При мер 2. В колбу с мешалкой загружают 14,2 г иолиалкилбензольной фракции производства изопропилбензола, 35,5 г осуигенного бензола, 4,5 г А1С1з и 1 г хлористого этила. Перемешивание ироводят нри 50-GO°C до полиого растворения хлористого алюминия. Соотношение реагентов в исходной смеси СеПо: : полиалкилбензол 2,5:1.

Пример 3. В колбу с мешалкой загружают 14,2 г иолиалкилбеизольной фракции производства изоиропилбензола, 42,6 г осушенного бензола, 4,5 г AICls и 1 г хлористого этила. Перемешивают при температуре 50-60°С до полного растворения хлористого алюмииия. Состав исходной смеси СеПе: иолиалкнлбензол 3:1.

Пример 4. В колбу загружают 10,1 г полиалкилбензольной фракции производства этнлбензола (содержание диэтилбензола 80%). Сюда же добавляют 20,2 г осушенного бензола, 4 г хлористого алюминия и 1 г хлористого этила. Смесь перемешивают ири температуре 50-60°Г. до полиого растворения хлористого алюминия. Соотиошение реагентов в исходной смеси СеНе: полиалкилбензол 2:1.

Пример 5. Загрузка полиалкилбензольной фракции производства этилбензола 10,1 г,бензола 29,3 г, хлористого алюминия 4 г, хлористого этила 1 г. Смесь перемешивают при температуре 50-60°С до полного растворения хлористого алюминия. Состав исходной смеси СбНб: полиалкилбензол 2,8:1.

Катализаторные комплексы, полученные по

предлагаемому способу, испытывают в процессах алкилирования бензола пропиленом и деалкилирования диизопропилбензола и диэтилбензола.

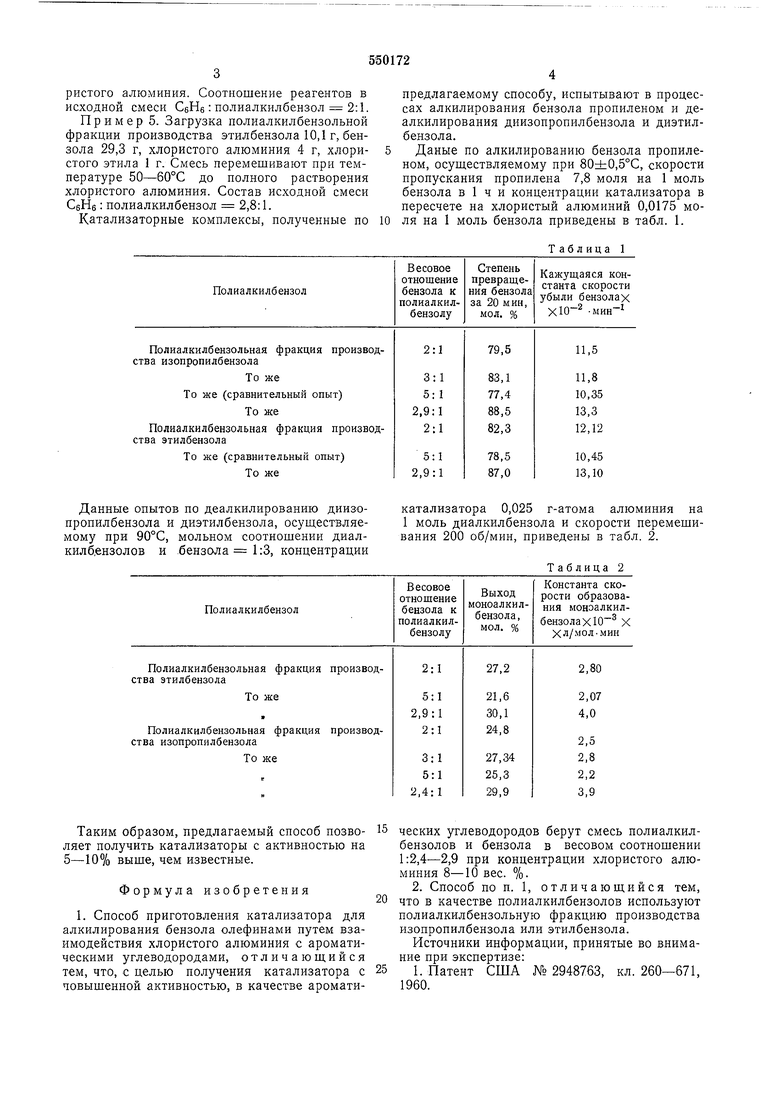

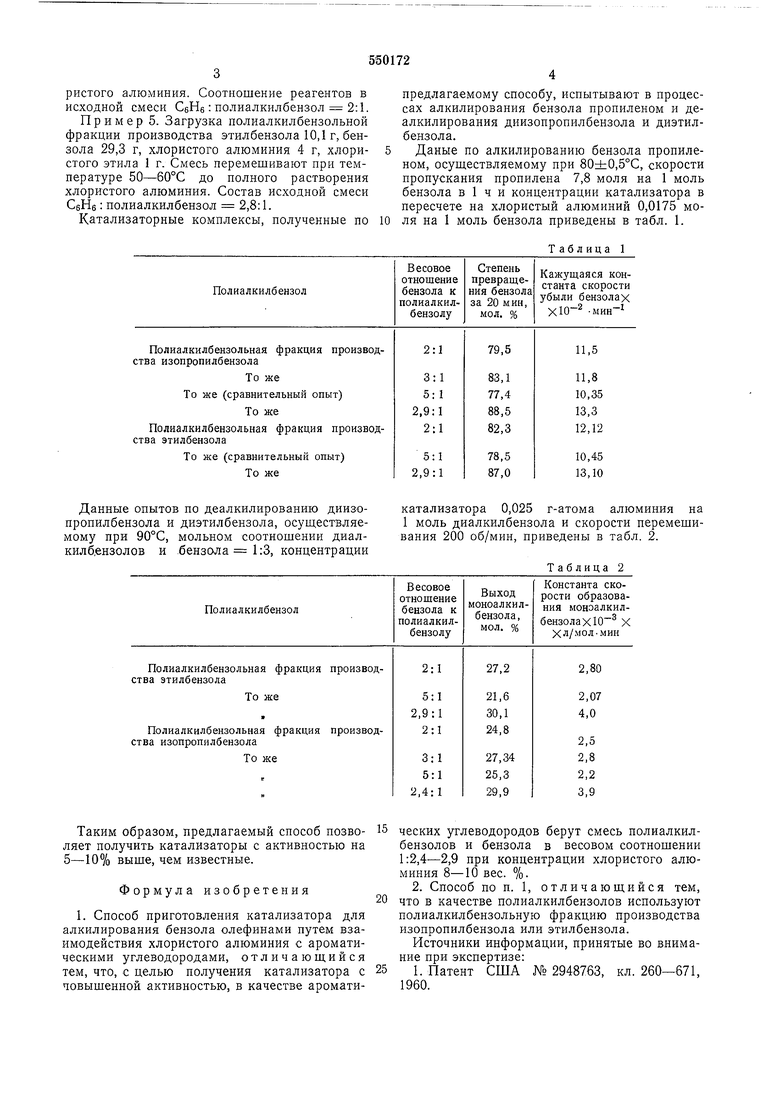

Даные по алкилированию бензола пропиленом, осуществляемому при 80±0,5°С, скорости пропускания пропилена 7,8 моля на 1 моль бензола в 1 ч и концентрации катализатора в пересчете на хлористый алюминий 0,0175 моля на 1 моль бензола приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛБЕНЗОЛОВ | 1997 |

|

RU2127240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| Способ приготовления катализатора для алкилирования бензола олефинами | 1975 |

|

SU541494A1 |

| Способ получения изопропилбензола трансалкилированием диизопропилбензолов с бензолом | 2021 |

|

RU2779556C1 |

| Способ получения изопропилбензола алкилированием бензола пропиленом | 2021 |

|

RU2770585C1 |

| СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ БЕНЗОЛА ПОЛИАЛКИЛБЕНЗОЛАМИ | 2011 |

|

RU2487858C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| Способ получения низших алкилбензолов | 1980 |

|

SU863582A1 |

| СПОСОБ ПОЛУЧЕНИЯ р-ИЗОПРОПИЛНАФТАЛИКА | 1972 |

|

SU350774A1 |

Данные опытов по деалкилированию диизопропилбензола и диэтилбензола, осуществляемому при 90°С, мольном соотношении диалкилб.ензолов и бензола 1:3, концентрации

Таким образом, предлагаемый способ позволяет получить катализаторы с активностью на 5-10% выще, чем известные.

Формула изобретения

Таблица 2

ческих углеводородов берут смесь полиалкилбензолов и бензола в весовом соотношении 1:2,4--2,9 при концентрации хлористого алюминия 8-10 вес. %. 2. Способ по п. 1, отличающийся тем,

что в качестве полиалкилбензолов используют полиалкилбензольную фракцию производства изопропилбензола или этилбензола.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-03-15—Публикация

1975-06-23—Подача