1

Изобретение относится к способам получения низших алкилбензолов, а именно к получению этил- и изопропилбензолов алкилированием бензола олефинами в присутствии катализаторов Фри- деля - Крафтса и может быть использовано в нефтехимической промышленности. .

Известен способ получения низших алкилбензолов, согласно которому влагу из бензола удаляют азеотропной осушкой. Осушенный бензол смешивают с полиалкилбензолами и полученную смесь направляют на каталитическое алкилирование олефинами 1.

Содержание влаги в осушенном бензоле 0,003-0,006 вес.%. Большое содержание влаги в осушенном бензоле приводит к снижению селективности сшкилирования и перерасходу катализаторного комплекса.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения низших алкилбензолов, включающий азеотропную осушку бензола и подачу азеотропа на конденсацию с получением конденсата,из которого отстоем отделяют углеводнородную фазу, рециркулируемую на осушку, смешение с полиалкилбензолами, подачу осушенного продукта на каталитическое алкилирование олефинами. Согласно способу исходный бензол и полиалкилбензолы смешивают перед колонной азеотропной осушки при весовом отношении бензол: полиалкилбензолы 1; О ,07-0, 22 , затем азеотроп - пары бензола и воды подают на конденсацию, образующийся конден10сат (бензол и вода) направляют в отстойник для отделения бензола, который репиркулируют на осушку. С низа колонны азеотропной осушки отводят осушенный бензол и

15 полиалкилбензолы, направляемые на каталитическое алкилирование олефинами Г2 .

Растворимость воды в бензоле при .

20 температуре отстоя бензола от водел около 0,09 вес.%. Относительно высокая растворимость воды в бензолерецикле является причиной того/ что нагрузка колонны по воде, вводимой

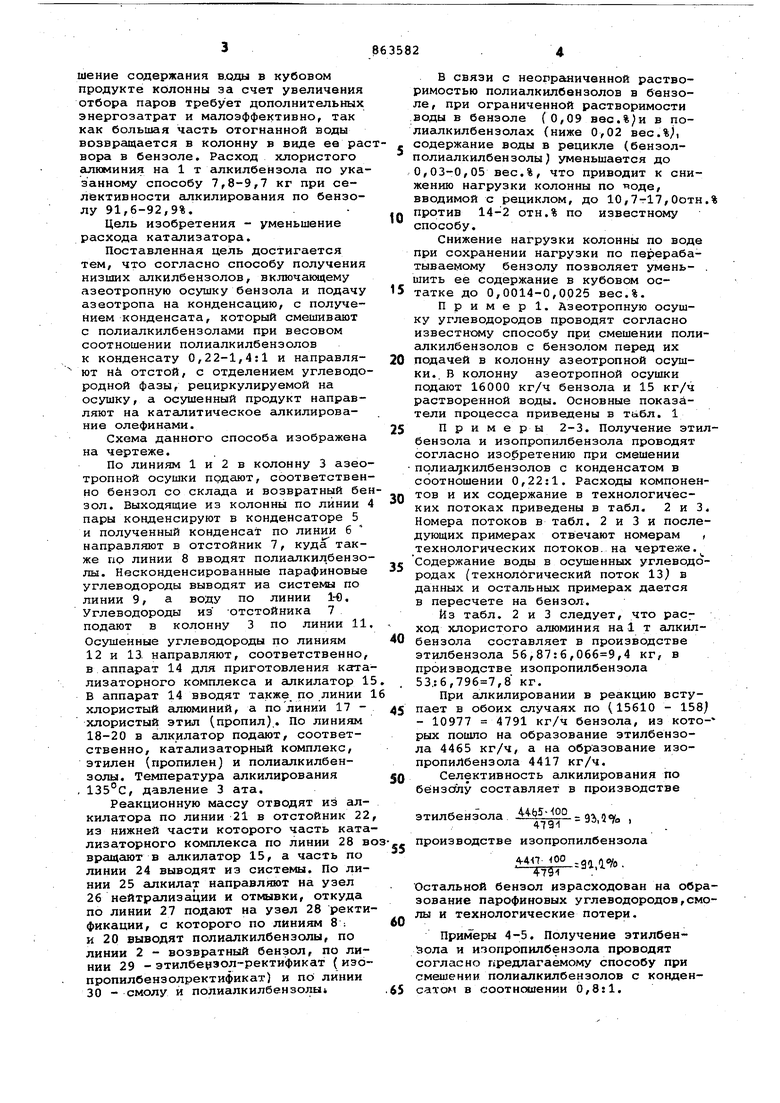

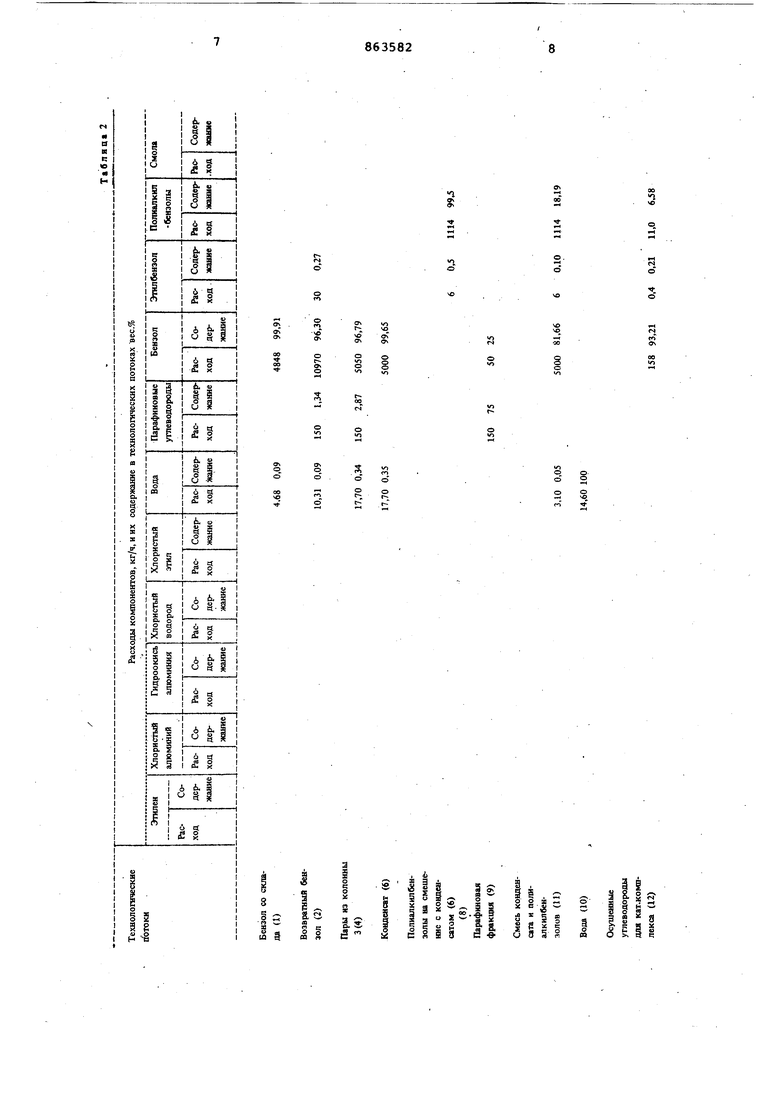

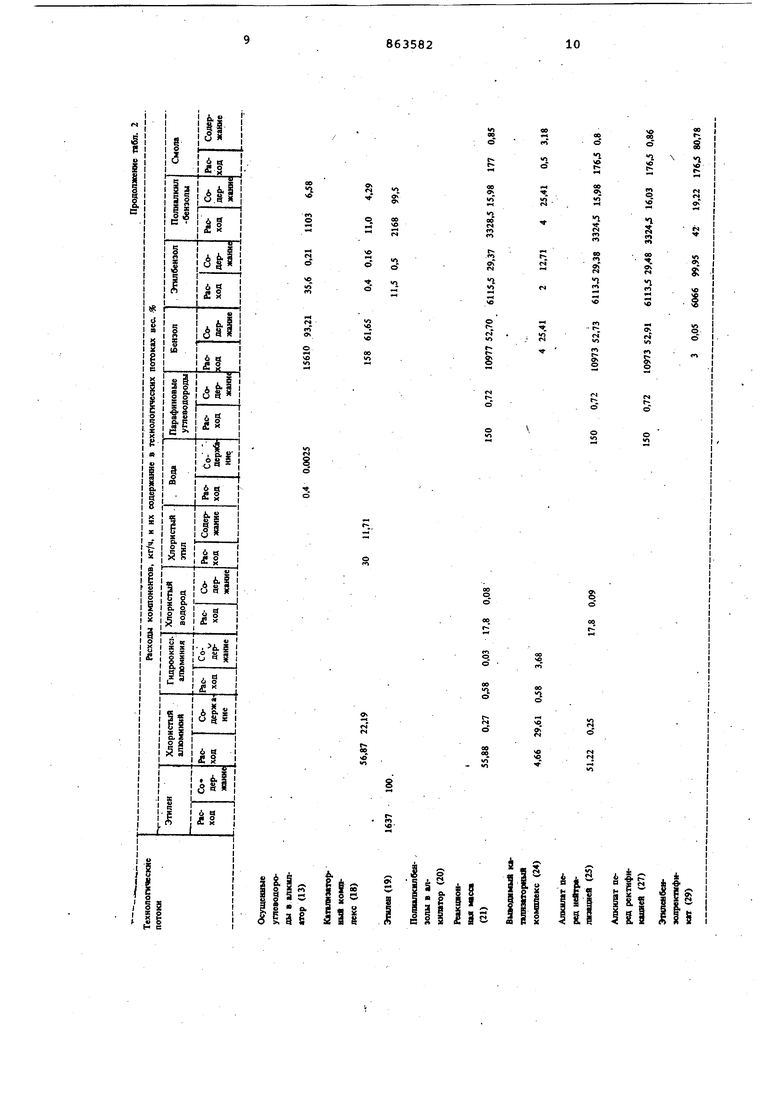

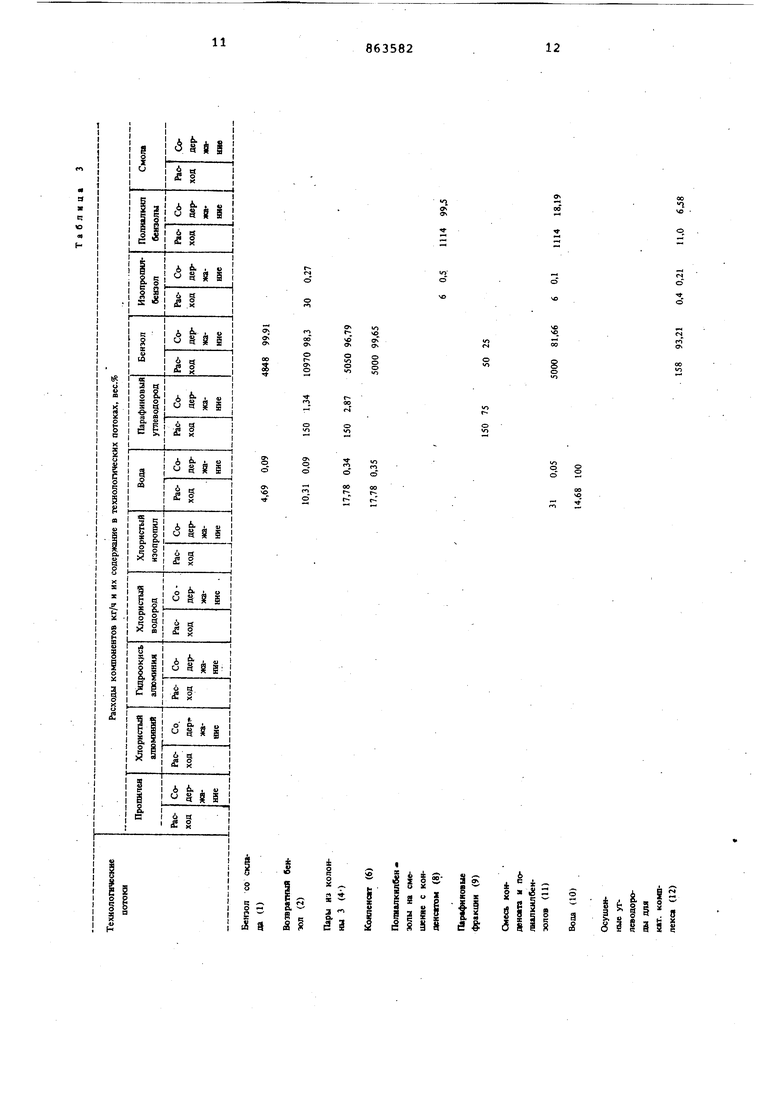

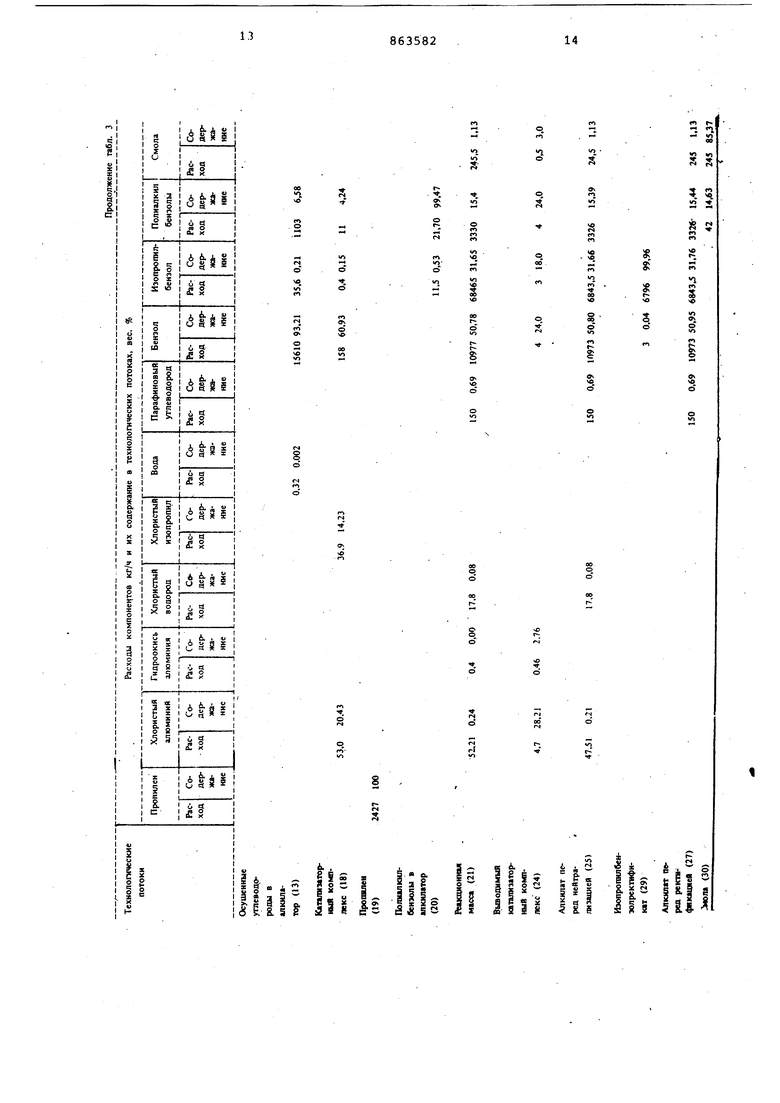

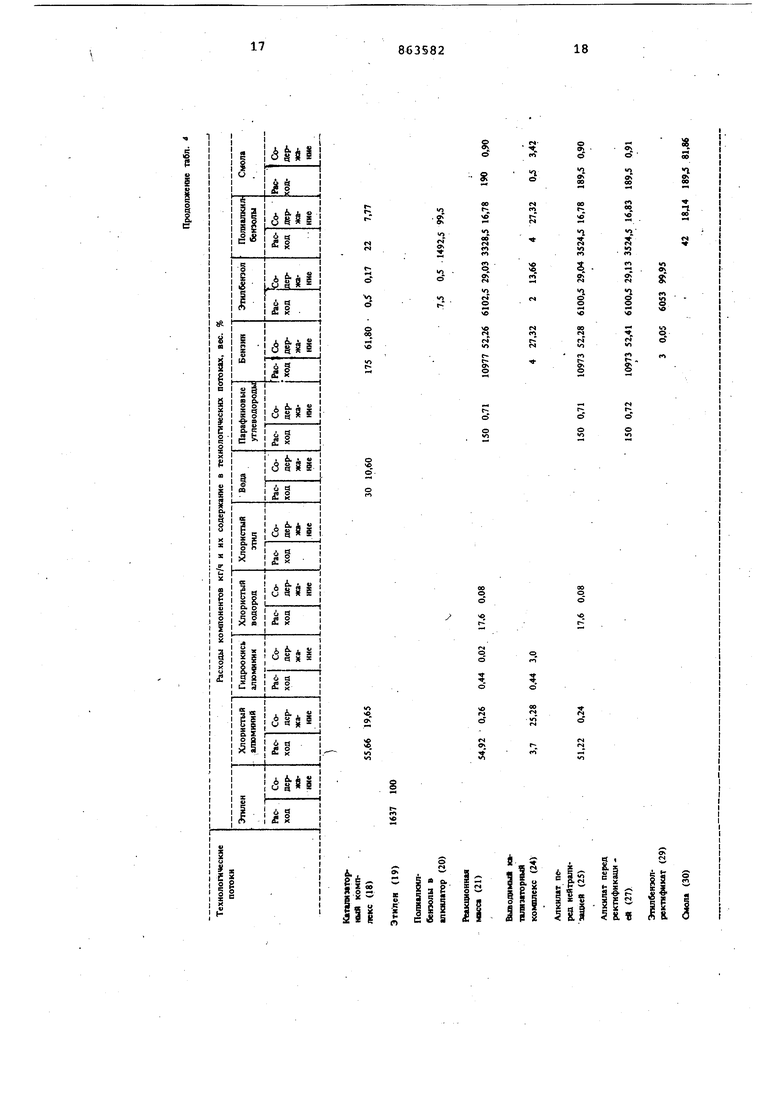

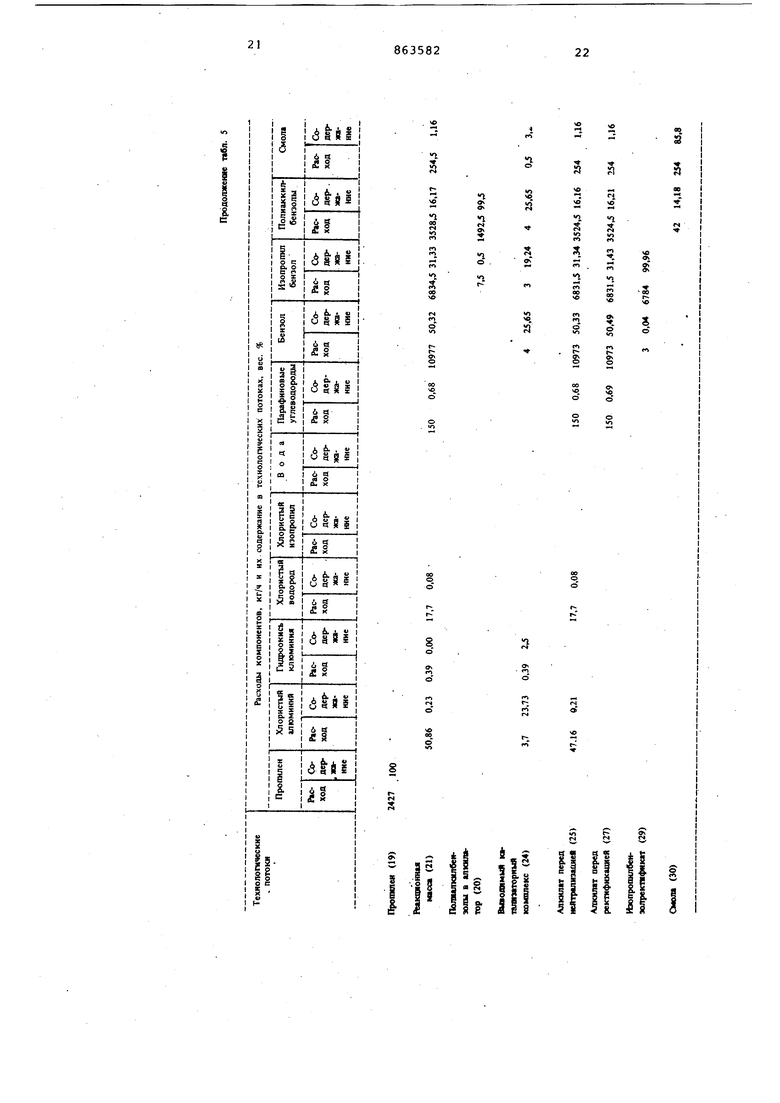

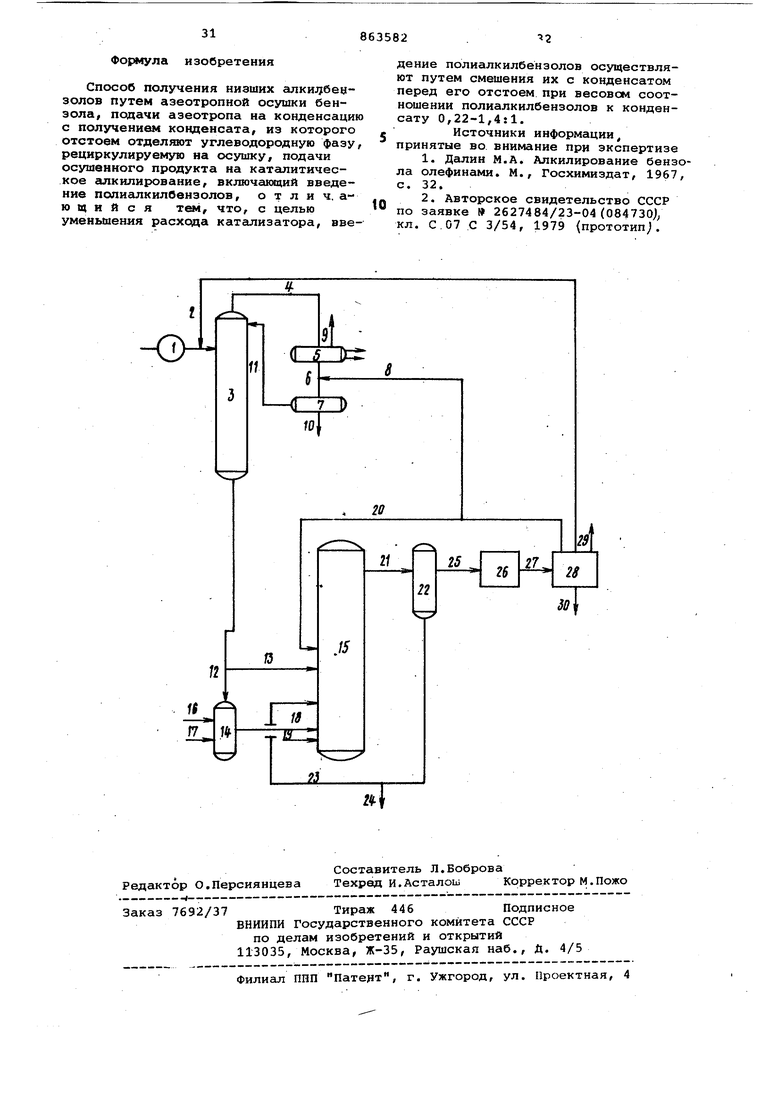

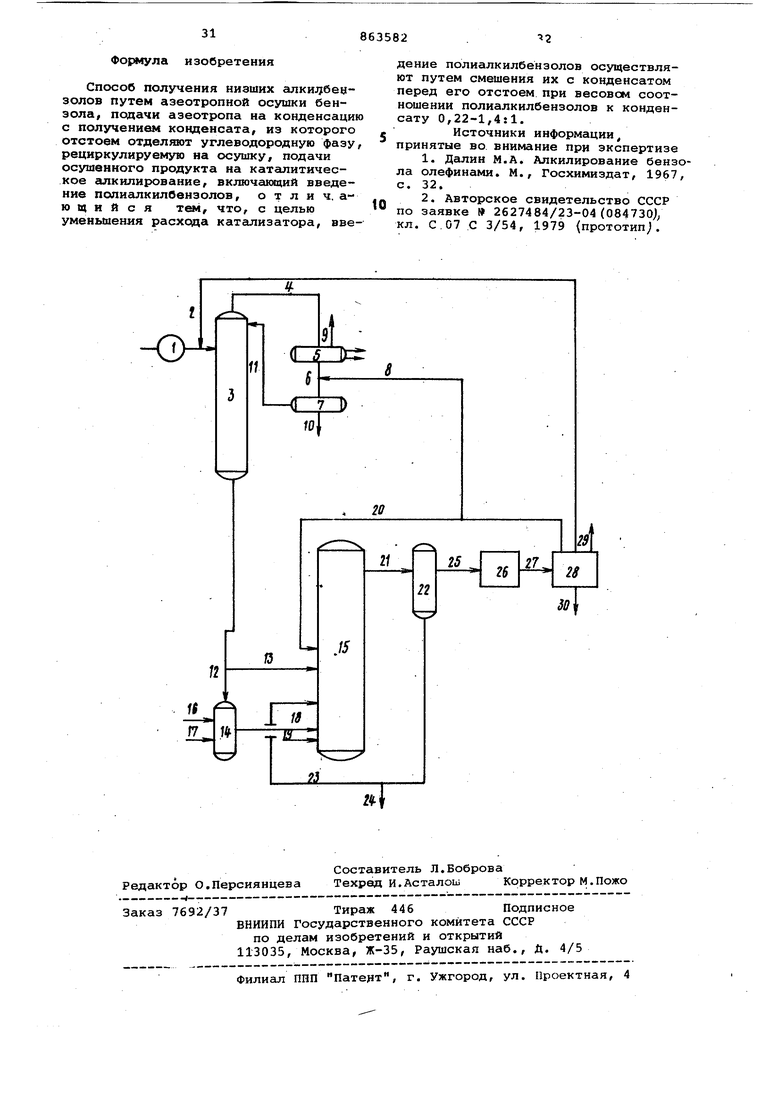

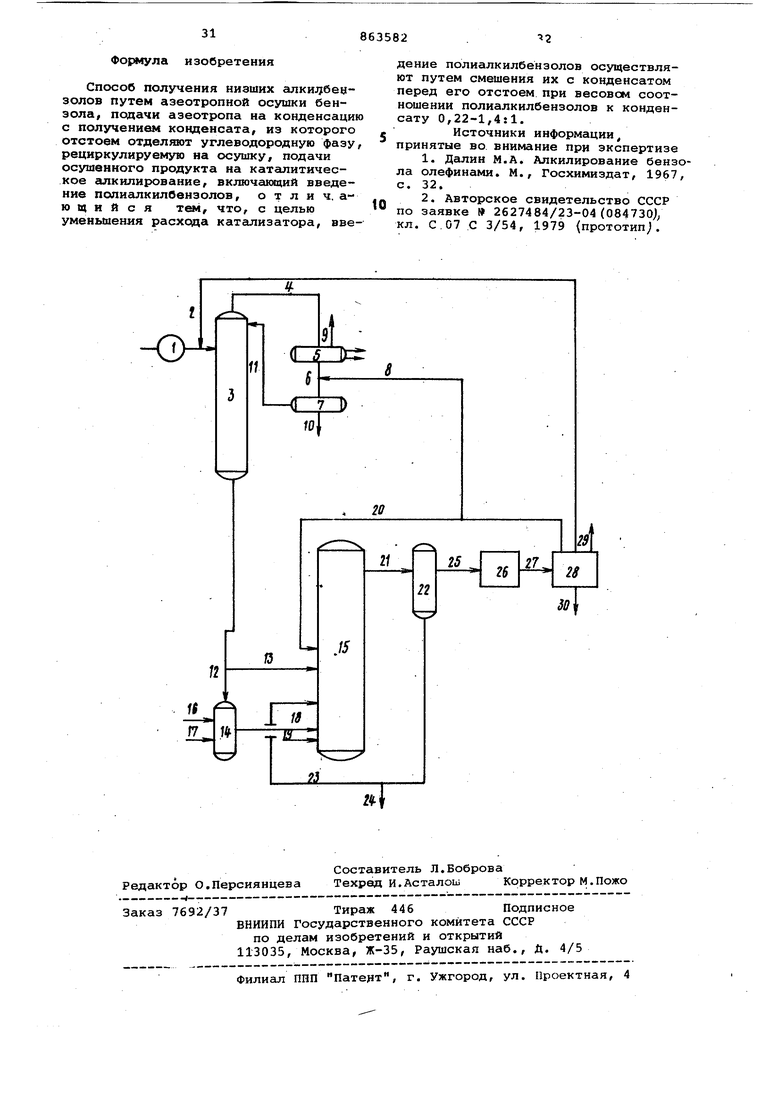

25 с неосушенным бензолом и рециклом увеличивается за счет воды рецикла, на 14-24 DXH.%., что ограничивает возможности способа для получения осушенного бензола с содержанием воды ниже 0,0018-0,0030 вес.%. Умень30шение содержания в.оды в кубовом продукте колонны за счет увеличения отбора паров требует дополнительных энергозатрат и малоэффективно, так как большая часть отогнанной воды возвращается в колонну в виде ее ра вора в бензоле. Расход хлористого алюминия на 1 т алкилбеНзола по ука занному способу 7,8-9,7 кг при селективности алкилирования по бензолу 91,6-92,9%. Цель изобретения - уменьшение расхода катализатора. Поставленная цель достигается тем, что согласно способу получения низших алкилбензолов, включакмдему азеотропную осушку бензола и подачу азеотропа на конденсацию, с получением конденсата, который смешивсиот с полиалкилбензолами при весовом соотношении полиалкилбензолов к конденсату 0,22-1,4:1 и направляют не. отстой, с отделением углеводо родной фазы, рециркулируемой на осушку, а осушенный продукт направляют на каталитическое алкилирование олефинами. Схема данного способа изображена на чертеже. По линиям 1 и 2 в колонну 3 азео тропной осушки подают, соответствен но бензол со склада и возвратный бе зол. Выходящие из колонны по линии пары конденсируют в конденсаторе 5 и полученный конденсат по линии 6 направляют в отстойник 7, куда также по линии 8 вводят полиашкил.бензо лы. Несконденсированные парафиновые углеводороды выводят иа системы по линии 9, а воду по линии 1-6, Углеводороды из -отстойника 7 подают в колонну 3 по линии 11 Осушенные углеводороды по линиям 12 и 13. направляют, соответственно в аппарат 14 для приготовления ката лизаторного комплекса и алкилатор 1 В аппарат 14 вводят также по линии хлористый алюминий, а по линии 17 хлористый этил (пропил). По линиям 18-20 в алкилатор подают, соответственно, катализаторный комплекс, этилен (пропилен) и полиалкилбензолы. Температура алкилирования , 135°С, давление 3 ата. Реакционную массу отводят из алкилатора по линии 21 в отстойник 22 из нижней части которого часть ката лизаторного комплекса по линии 28 в вращают в алкилатор 15, а часть по линии 24 выводят из системы. По линии 25 алкилат направляют на узел 26 нейтрализации и отмывки, откуда по линии 27 подают на узел 28 ректи фикации, с которого по линиям 8 : и 20 выводят полиалкилбензолы, по линии 2 - возвратный бензол, по линии 29 - этилберэол-ректификат ( иэо пропилбензолректификат) и по линии 30 - смолу и поЛиалкилбензолы4 В связи с неограяичанной растворимостью полиалкилбензолов в бензоле , при ограниченной растворимости воды в бензоле (0,09 вес,%)и в полиалкилбензолах (ниже 0,02 вес.%), содержание воды в рецикле (бензолполиалкилбензолы) уменьшается до 0,03-0,05 вес.%, что приводит к снижению нагрузки колонны по чоде, вводимой с рециклом, до 10,7-17,0отн.% против 14-2 отн.% по известному способу. Снижение нагрузки колонны по воде при сохранении нагрузки по перерабатываемому бензолу позволяет умень- . шить ее содержание в кубовом остатке до 0,0014-0,0025 вес,%. Пример. Азеотропную осушку углеводородов проводят согласно известному способу при смешении полиалкилбензолов с бензолом перед их подачей в колонну азеотропной осушки.. В колонну азеотропной осушки подают 16000 кг/ч бензола и 15 кг/ч растворенной воды. Основные показатели процесса приведены в тибл. 1 Примеры 2-3. Получение этилбензола и изопропилбензола проводят согласно изобретению при смешении пqлиa JKилбeнзoлoв с конденсатом в соотношении 0,22:1. Расходы компонентов и их содержание в технологических потоках приведены в табл. 2 и 3, Номера потоков в табл. 2 и 3 и последующих примерах отвечают номерам , технологических потоков, на чертеже, содержание воды в осушенных углеводсэродах (технологический поток 13) в данных и остальных примерах дается в пересчете на бензол. Из табл, 2 и 3 следует, что рас ход хлористого алюминия на 1 т алкилбензола составляет в производстве этилбензола 56,87:6,,4 кг, в производстве изопропилбензола 53.:6,,8 кг. При алкилировании в реакцию вступает в обоих случаях по (15610 - 158) - 10977 4791 кг/ч бензола, из кото- рых пошло на образование этилбензола 4465 кг/ч, а на образование изопропиЛбензола 4417 кг/ч. Селективность алкилирования по бёнзсшу составляет в производстве этилбензола .A-ifaS-iOO п лы 47 91 производстве изопропилбензола МП 00 ,дп QtVft 47$1-зад-70. Остальной бензол израсходован на образование парофиновых углеводородов,смолы и технологические потери. Примеры 4-5. Получение этилбензола и изопропилбензола проводят согласно предлагаемол1у способу при смешении полиалкилбензолов с конденсатом в соотнсхиении 0,8:1. Расходы компонентов и их содерж ние в технологических потоках прив ны в табл. 4 и 5. Из табл. 4 и 5.следует, что рас хлористого алюминия на 1 т алкилбе зола составляет в производстве эти бензола 55,66 : 6,053 9,2 кг, в производстве изопропилбензола 51,63.: 6,784 7/6 кг. Уменьшение количества воды, вво димой в алкилатор, по сравнению с предыдущими примерами.с 0,4(0/32 до 0,3 (0,27)кг/ч , снижает потери хлористого алюминия, как за счет его гидролиза, так и за счет меньшего вывода из системы хлористого миния с отработанным катализаторны комплексом (технологический поток При алкилировании в реакцию вст пает по (15610 - 158)- 10977 4791 кг/ч бензола, из которых пошло на образование; зтилбензола 4456 кг/Ч; изопропилбензола - . 4408 кг/ч. Селективность алкилированйя по бензолу составляет в производстве этилбензола Л,,0%-, в производстве изопропилбензола 4409-tOO gi.Ofc: Примеры 6-7. Получение алкилбензола проводят согласно пре гаемому способу при смешении полиа килбензолов с конденсатом в соотно

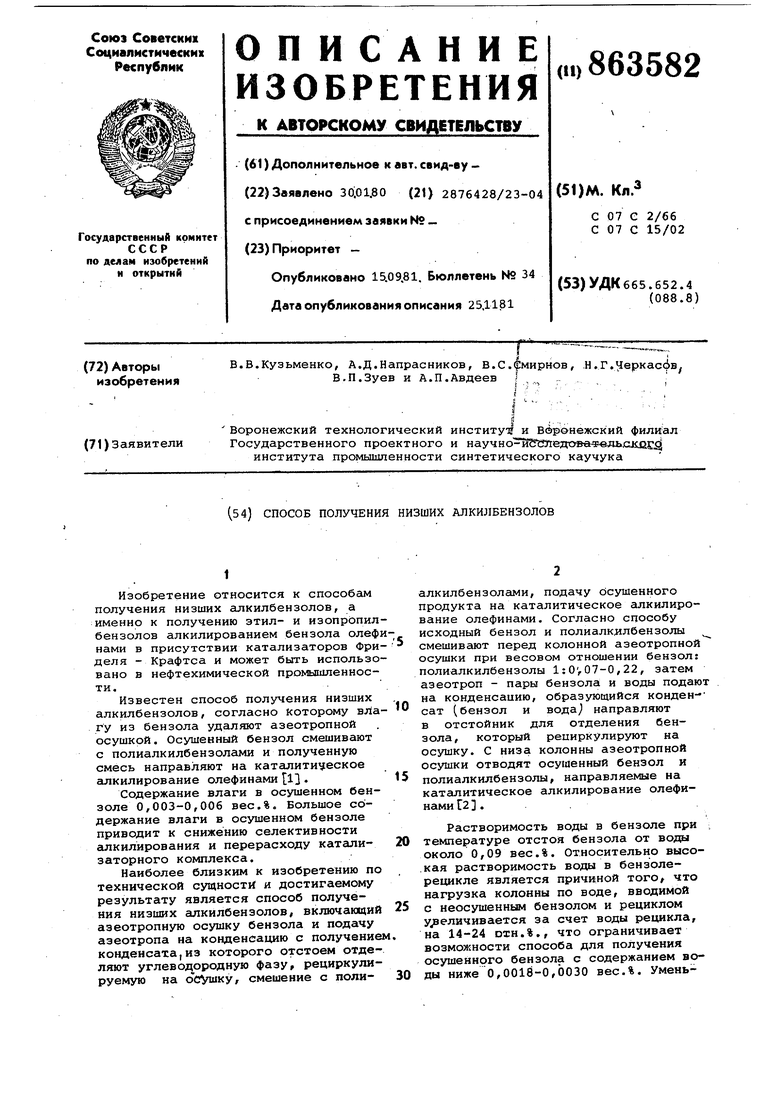

Показатели процесса

Подача лолиалкилбенэольной фрации в колонну ажотропной осушки, кг/ч

Отбор паров бензола с водой, кг/ч

в т.ч. воды, кг/ч

РЬцикл углеводородной часта гшстишгята с водой, кг/ч

в т.ч. воды, кг/ч

Вывод воды И системы,

кг/ч

Вывод кубовой жидкослс, кг/ч

в т.ч. воды кг/ч

Концентрация воды в кубовой жидкости в переучете м бенх л, вес.%

Расход хлористого алюмяинх, кг/т «лкилбензола

Селективность алкилнрования по бензолу, вес.%

:i:

Производство

1120 3SOO

1120

3500

5019,21 2502 ,485019,292502,51

19,21 17,1819,2917,21

5004,69 2487,802487,802487,80

4,69 2,504,612,50

14,6014,71

14,52 14,68

17120,48 19500,32 17120,40 19500,29 0,480,320,400,29

0,003 0,002.0,0025 0,0018

8,2

7,8

9,79,3

91,6

91,9

92,6

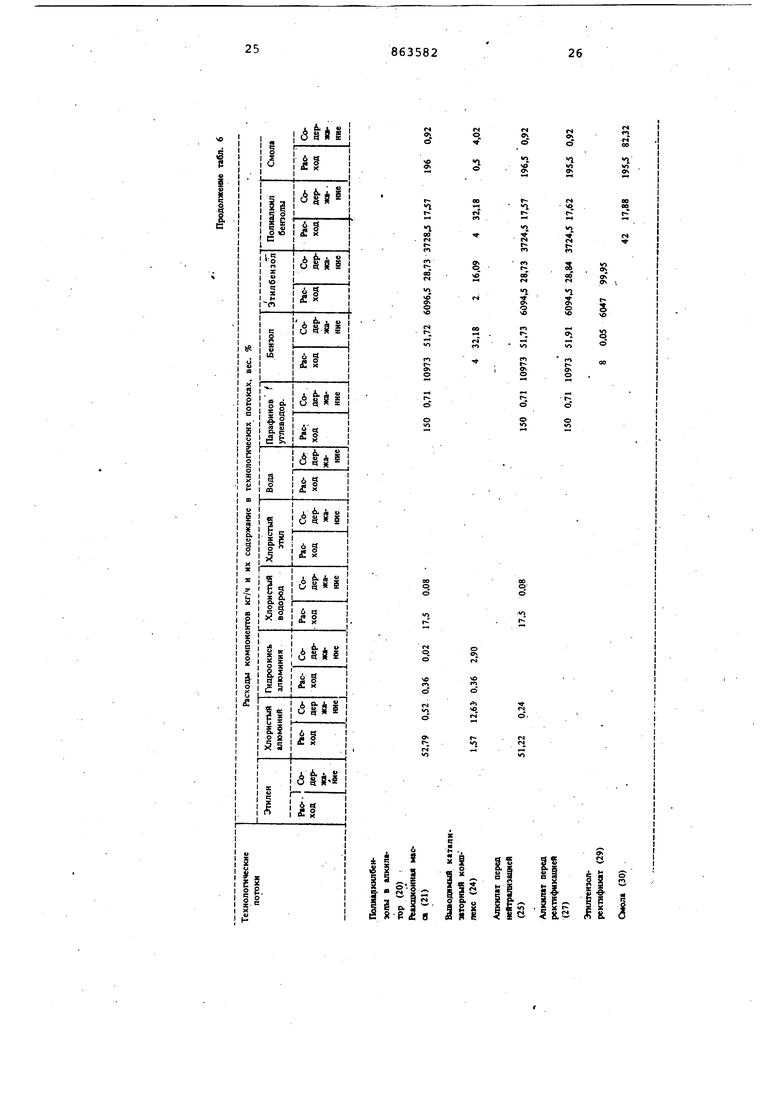

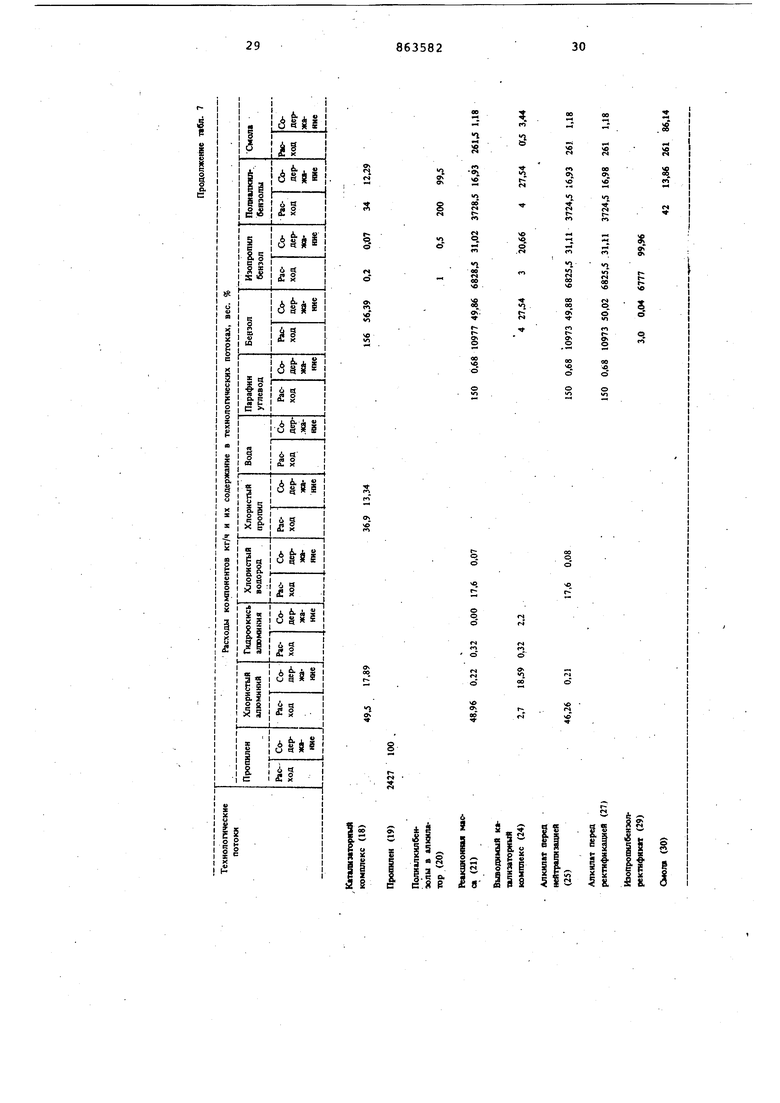

92,9 шении 1,4:1. Расходы компонентов и их содержание в технологических потоках приведены в табл. 6 и 7. Из табл. 6 и 7 следует, что расход хлористого алюминия на 1.т гшкилбензола составляет в производстве этилбензола 53,41; 6,047 8,8 кг; в производстве изопропилбензола 49,5 : 6,777 7,3 кг, а селективность алкилированйя по бензолу в производство этилбензола 1151:4 5- 91 9% 4791 -. V 1 в производстве изопропилбензола 440V OO.-.9,.gqfe 4t9i -э1,УГо. Снижение расхода хлористого гипомнния по сравнению с предьщущими примерами связано с уменьшением количества воды, вводимой в алкилатрр. При этом несколько снижается селективность, по сравнению с предццуцими примерами, из-за большего количества полиалкилбензолов в системе алкилированйя, однако она выше, чем по известному СПОСО0У. Таким образом при смешении полиалкилбензолов с дистиллатом колднны азеотропной осушки содержание воды .в кубовом остатке колонны снижается с 0,003-0,0018 вес.% до 0,00250,0014 вес.%.в пересчете на бензол. При уменьшении воды, подаваемой на алкилирование, селективность по бензолу возрастает на 0,3 абс.% при уменьшении расхода хлористого алюминия на 0,3-0,5 кг на т алкилбензола. т а б л и. ц а 1

I

a

;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших алкилбензолов | 1978 |

|

SU789464A1 |

| Способ получения низших алкилбензолов | 1985 |

|

SU1305151A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| Способ получения этилбензола | 1979 |

|

SU825466A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233827C1 |

| Способ получения этилбензола | 1980 |

|

SU925923A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| Способ получения алкилбензолов | 1975 |

|

SU732229A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА ОТГОНКОЙ ЭТАНА | 2004 |

|

RU2320629C2 |

R

о

о. S

n

N О

§ I

2 S

о-1

Ii § SS. CJ

IsII

s

о

)S

IS

3 I л

2 I I O.S

1

u

I

5l

о

6 EC

ЧО

Д S

Й

n

S

oC

8i

ч

«

;

v

5

f

S

О

о

о

о о

I

2

о

я

о

«

AiAi

о

s

s,

I

00

.

00

§

a

alU

S

VO

О

я

а

о

о

§

о

о

о

S г

e

i

n

3

I

«.

.

a

Й

«

s

s

i;

li I if .

и s r

И

I.«

о r

s

s

о о

8

S g

О-

S I

§

. I

« Ч

§ I

V

2 i

i I &

S g б P-« S б

к

а S

а

-1

« Я

о

г

:

п

S

S

а

-s

р- ф

. Я

S

И

о

rt

г

so О

§

g

о

s

s

c

n

0

§.

S

s

I

I

о о

2«

g

о

5

м

5S

6v

о

1О

S

о v

S

(S

S

О

с

-1О

л

«ъ

«N

ч

IH

J

$1й|

ЭТ m 2 эт

1 IS

о

e I

13

5 Tf

I

о о ° 2

я

I-:

2

i

.

S

§

S

«.

VO

о

О

о d

о

ч

Авторы

Даты

1981-09-15—Публикация

1980-01-30—Подача