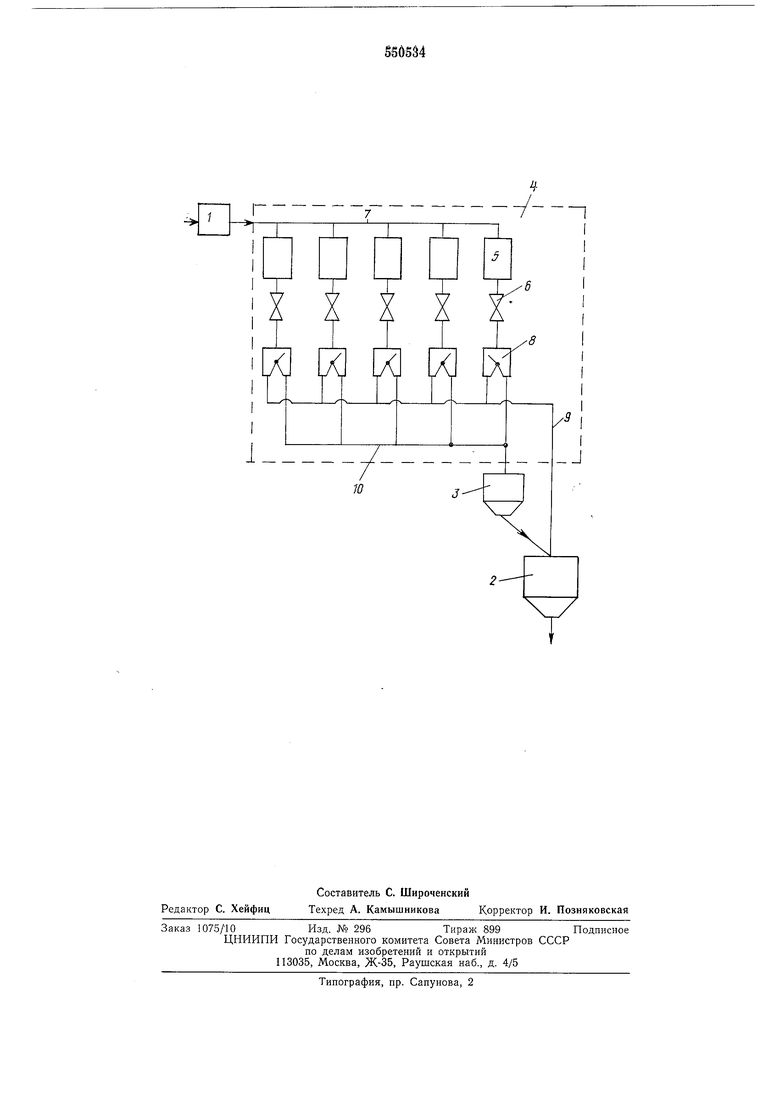

Изобретение относится к технике измерения расхода и количества веществ. Известна установка для поверки расходомеров большой производительности (1), содержащая напорную систему, испытательный участок, состоящий из последовательно соединенных поверяемого и образцового расходомеров и системы передачи единицы расхода от образцового расходомера к поверяемому, выполненной в виде ряда параллельно соединенных средств измерения. Известная установка реализует способ передачи единицы расхода для расходомеров большой производительности при наличии исходных образцовых расходомерных установок малой производительности при помощи возрастающих по расходу ступеней, состоящих из т образцовых и параллельно установленных расходомеров, каждый из которых используется только в одной точке, соответствующей своему максимальному расходу. В этом случае в качестве образцовых расходомеров могут быть использованы серийно выпускаемые приборы с последующей их аттестацией для своей ступени. В зависимости от верхнего предела измерений градуируемого прибора, количества поверяемых точек шкалы и производительности исходного образцового средства устанавливается необходимое количество ступеней. Подобного типа установки перспективны для расходомеров жидкости, так как они оказываются компактными и малогабаритными и непригодны в случае градуировки расходомеров сыпучих материалов. Во-первых, даже одноступенчатая система, состоящая из десяти образцовых и параллельно установленных расходомеров, оказалась громоздкой и дорогостоящей и потребовала значительных производственных площадей. Во-вторых, такой способ трудоемок, так как требует периодической аттестации большого количества образцовых расходомеров, особенно, если система многоступенчатая. Для упрощения поверки расходомеров большой производительности, когда контролируемой средой является сыпучий материал или пульпа, и сокращения капитальных затрат в предлагаемой установке средства измерения в системе передачи единицы расхода выполнены в виде прецизионных питателей, соединенных через запорные вентили с перекидными устройствами, один выход которых подключен к образцовому расходомеру, а другой - к поверяемому расходомеру. Па чертеже схематично представлена описываемая установка, содержащая напорную систему 1, испытательный участок, состоящий из последовательно соединенных поверяемого (градуируемого) расходомера 2, образцового

расходомера 3 и системы передачи единицы расхода 4, выполнениой в виде одной, например ступени, которая включает т параллельно включенных прецизионных питателей 5, запорные вентили 6 и перекидные устройства 7.

Установка работает следующим образом. Градуируемый расходомер 2 устаиавливается на испытательном участке. Открывается первый в ступени запорный вентиль 6 и запускается первый из ряда питатель 5, который в данном случае представляет бачок постоянного уровня с выпускным отверстием регулируемого сечения. Материал в бачок поступает из питающей магистрали 7. При этом первое из ряда перекидное устройство 8 установлено в положение, при котором материал поступает в расходомер 2 через образцовый расходомер 3. Регулируя производительность питателя 5, устанавливают через расходомер 3 расход материала, соответствующий аттестованному значению шкалы. После этого перекидное устройство 8 переводят в положение, при котором материал из питателя 5 будет поступать в расходомер 2 по магистрали 9, минуя образцовый расходомер 3.

Далее аналогичным образом устанавливают заданный расход из других питателей по магистрали 10. Суммарный расход в магистрали 7 должен быть равен аттестуемому значению щкалы расходомера 2.

Последующая ступень в данном примере образуется установкой на место расходомера 3, аттестованного в точке расходомера 2, а на место последнего устанавливается следующая модель больщей производительности. При этом питатели 5 устанавливаются на больщую производительность, а величина расхода контролируется расходомером, аттестованным в точке на предыдущей ступени. Наличие в схеме прецизионных питателей (в данном примере бачков постоянного уровня с установленным сечением выходного отверстия) обеспечивает постоянный расход. Поэтому в величину случайной погрешности не входят ошибки за счет нестабильности расхода в параллельных ветвях питателей 5.

Перед аттестацией расходомера 2 в заданной точке осуществляется контрольное сканирование образцовым расходомерам 3 установленных потоков в ветвях питателей. Сканирование осуществляется поочередной переброской потоков ветвей в магистраль 10 с помощью перекидных устройств 7. После каждого контрольного измерения поток ветви вновь переводится в магистраль 9.

Использование изобретения -позволит, вопервых, сократить количество аттестуемых для каждой ступени расходомеров до одного, что значительно упрощает и удешевляет процесс градуирования и поверки; во-вторых, использовать один набор питателей, запорных вентилей и др. устройств для всех ступеней аттестации, что значительно сокращает необходимые производственные площади.

Формула изобретения

Установка для градуировки и поверки расходомеров, содержащая напорную систему, испытательный участок, состоящий из последовательно соединенных поверяемого и образцового расходомеров и системы передачи единицы расхода от образцового расходомера к поверяемому, выполненной в виде ряда параллельно соединенных средств измерения, отличающаяся тем, что, с целью обеспечения возможности использования установки на сыпучих средах и пульпе, средства измерения в системе передачи единицы расхода выполнены в виде прецизионных питателей, соединенных через запорные вентили с перекидными устройствами, одии выход которых подключен к образцовому расходомеру, а другой - к поверяемому расходомеру.

Источники информации, принятые во внимание при экспертизе:

1. Данилов М. А. «О возможном методе испытания расходомеров большой производительности. Сб. трудов «Метрологические исследования в области измерения расхода и количества веществ. Казань. Издательство стандартов, 1972, вып. 135 (195), с. 40-45 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТРОЛОГИЧЕСКОЙ АТТЕСТАЦИИ РАСХОДОМЕРНЫХ УСТАНОВОК | 2001 |

|

RU2217705C2 |

| Испытательная расходомерная установка | 1978 |

|

SU853407A1 |

| Способ метрологической аттестации расходомерных установок | 1987 |

|

SU1657971A1 |

| УСТАНОВКА ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ РАСХОДОМЕРОВ (СЧЕТЧИКОВ) ЖИДКОСТЕЙ | 1973 |

|

SU394667A1 |

| УСТАНОВКА ПОВЕРОЧНАЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ АВТОМАТИЗИРОВАННАЯ И СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ВЕРТИКАЛЬНЫХ УСТАНОВОК ДЛЯ МЕТРОЛОГИЧЕСКОЙ АТТЕСТАЦИИ ДВУХ УРОВНЕМЕРОВ ОДНОВРЕМЕННО | 2012 |

|

RU2495384C1 |

| Способ градуировки и поверки счетчиков и расходомеров жидкости и газа | 1977 |

|

SU742716A1 |

| Расходомерная установка | 1974 |

|

SU513256A1 |

| Метрологический полигон | 2016 |

|

RU2641618C1 |

| МАШИНА СИЛОЗАДАЮЩАЯ (СИЛОИЗМЕРИТЕЛЬНАЯ) СЖАТИЯ ОБРАЗЦОВАЯ | 2011 |

|

RU2456565C1 |

| Установка для поверки и градуировки расходомеров (счетчиков) жидкости | 1981 |

|

SU1012032A1 |

Авторы

Даты

1977-03-15—Публикация

1974-12-08—Подача