Для автоматического регулирования количества подаваемого из бункера на бесконечный транспортер сыпучего материала известно применение уравновешенной противовесами вертикально перемещающейся под действием веса материала транспортерной секции, электрически связанной с заслонкой бункера. Такое устройство, однако, не может быть использовано для сохранения постоянной производительности транспортера, работающего на крупнокусковом материале, так как применение заслонки в бункере затрудняется возможным ее заклиниванием. Подача кускового материала на транспортер обычно осуществляется питателем одной из известных систем; однако, вследствие различной величины кусков материала, количество его, подаваемое на транспортер, не остается строго постоянным. Поэтому для сохранения заданной производительности транспортера следует регулировать или подачу материала на транспортер или выдачу его с транспортера.

Согласно предлагаемому изобретению, сохранение постоянства производительности транспортера для кускового материала осуществлено изменением скорости движения его рабочего полотна, в зависимости от количества поступающего материала. Для этого вертикально-подвижная транспортерная секция, обычно располагаемая вблизи бункера, связана с якорем дросселя, подающего импульс на сетку тиратрона, регулирующего число оборотов электродвигателя привода транспортера.

Для автоматического сохранения постоянства количества сыпучего материала, подаваемого на транспортер, согласно изобретению, заслонка бункера сопряжена с электродвигателем привода транспортера, реверсивно управляемого при перемещении подвижной транспортерной секции посредством двух тиратронов п дросселя, подающего импульс на сетки тиратронов.

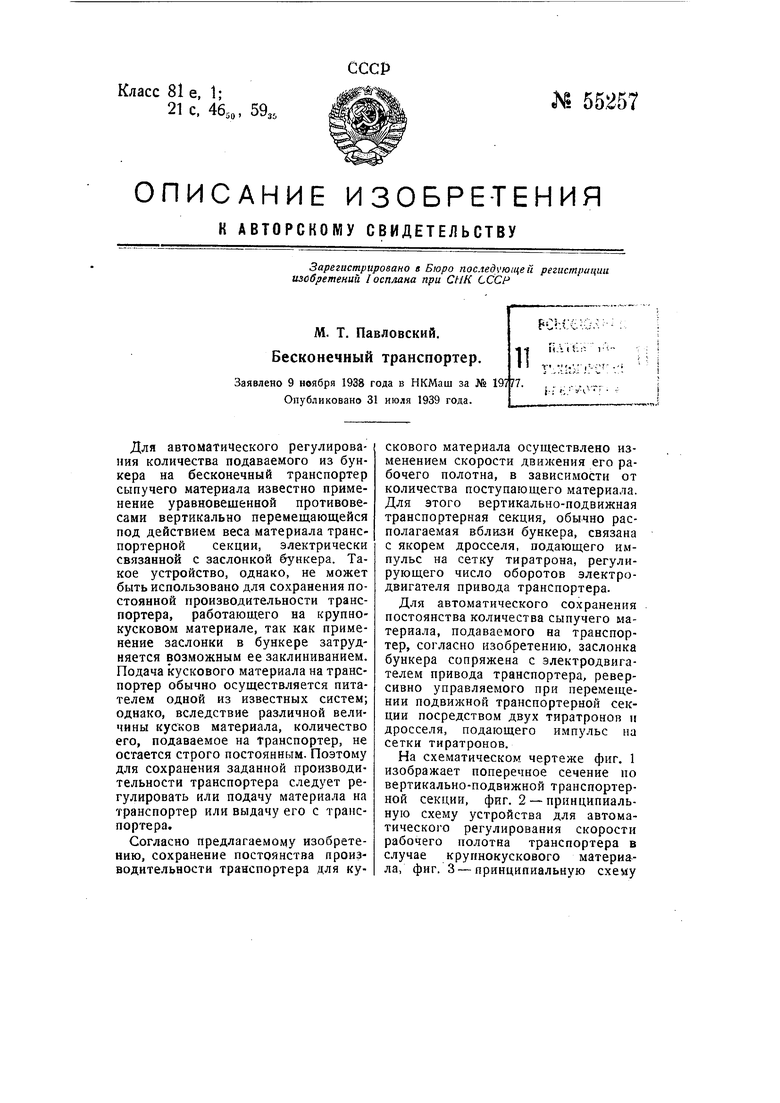

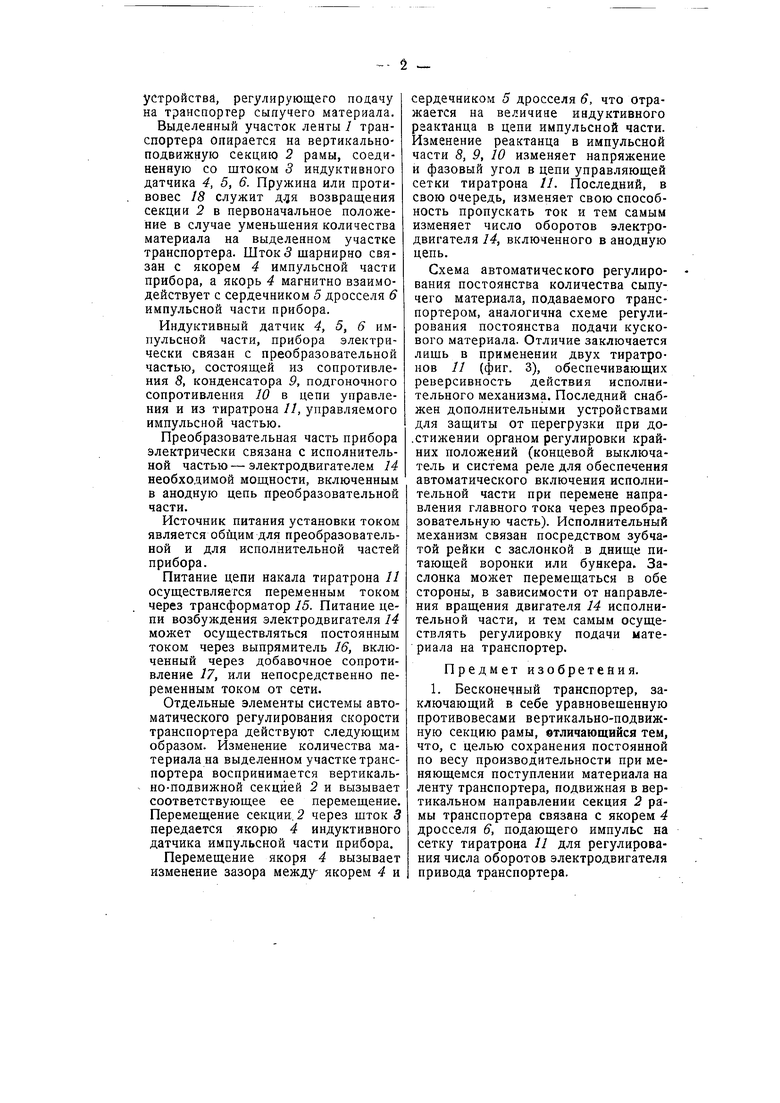

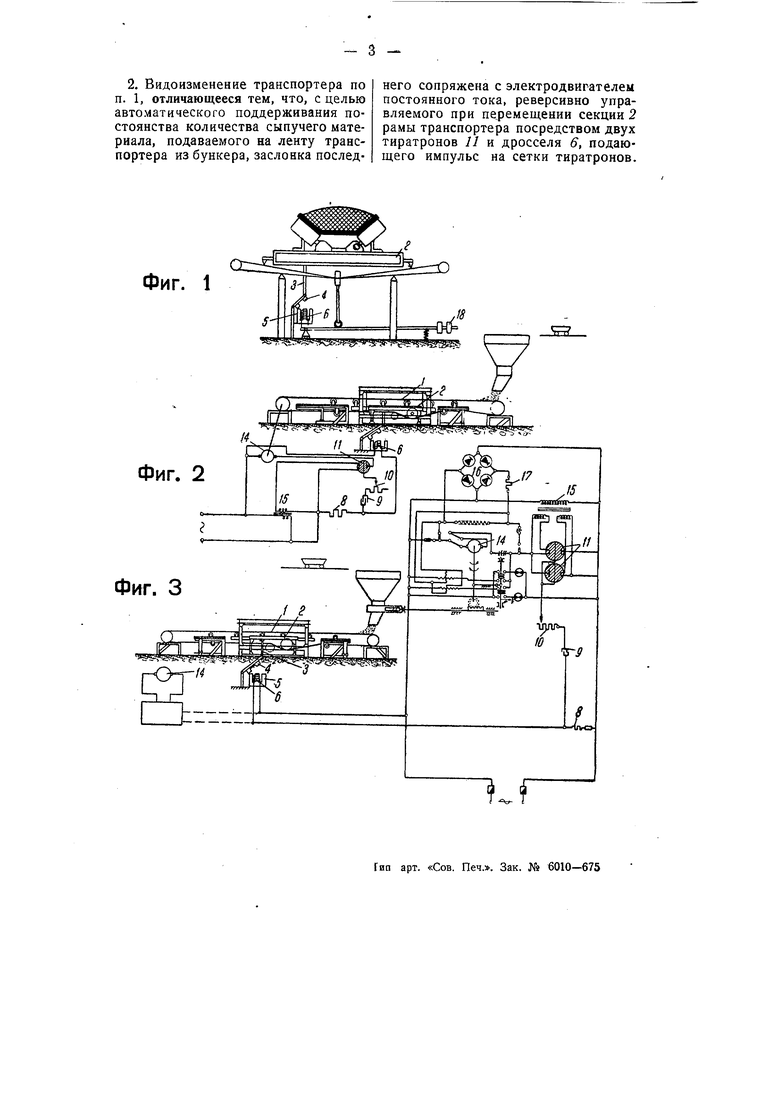

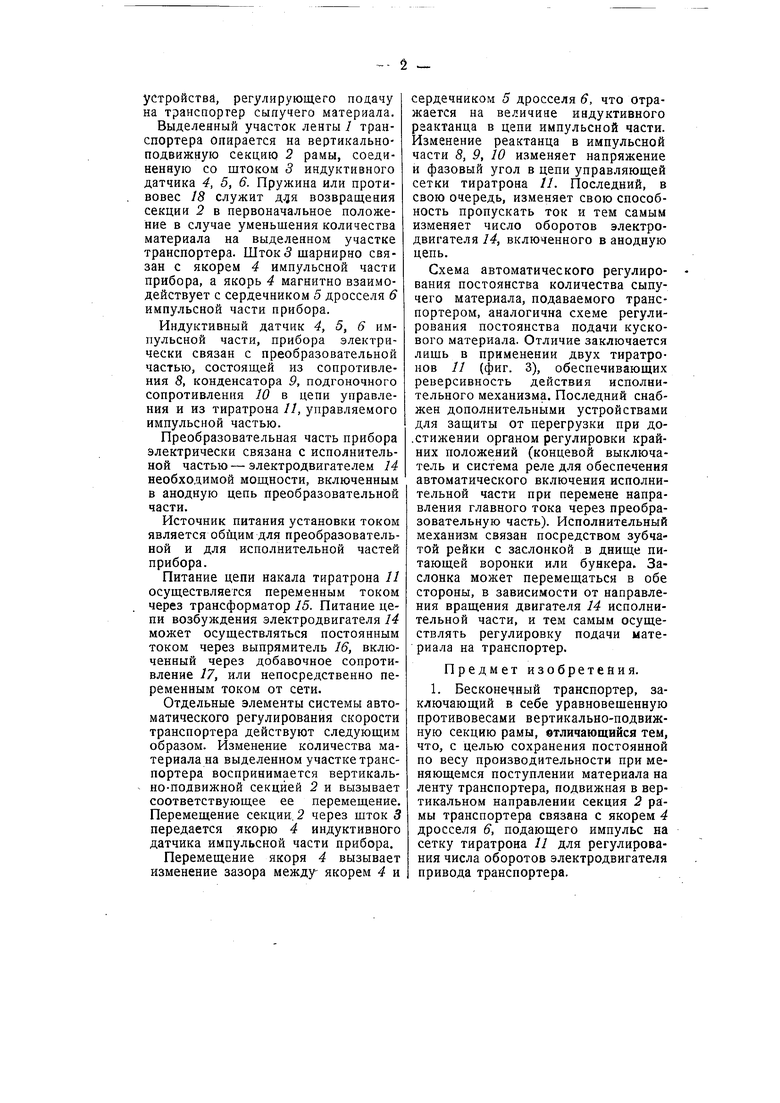

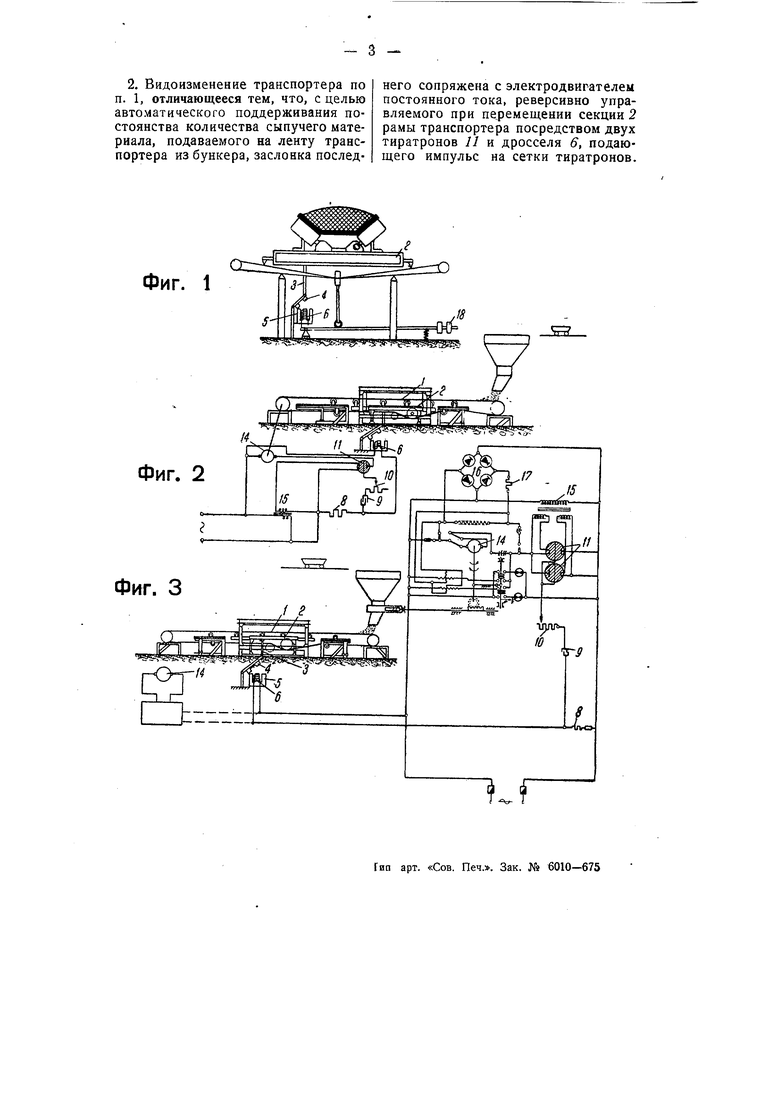

На схематическом чертеже фиг, 1 изображает поперечное сечение по вертикально-подвижной транспортерной секции, фиг. 2 - принципиальную схему устройства для автоматического регулирования скорости рабочего полотна транспортера в случае крупнокускового материала, фиг. 3 - принципиальную схему

устройства, регулирующего подачу на транспортер сыпучего материала. Выделенный участок ленты / транспортера опирается на вертикальноподвижную секцию 2 рамы, соединенную со штоком 5 индуктивного датчика 4, 5, 6. Пружина или противовес 18 служит возвращения секции 2 в первоначальное положение в случае уменьшения количества материала на выделенном участке транспортера. Шток 5 шарнирно связан с якорем 4 импульсной части прибора, а якорь 4 магнитно взаимодействует с сердечником 5 дросселя 6 импульсной части прибора.

Индуктивный датчик 4, 5, 6 импульсной части, прибора электрически связан с преобразовательной частью, состоящей из сопротивления 8, конденсатора 9, подгоночного сопротивлення 10 в цепи управления и из тиратрона //, управляемого импульсной частью.

Преобразовательная часть прибора электрически связана с исполнительной частью - электродвигателем 14 необходимой мощности, включенным в анодную цепь преобразовательной части.

Источник питания установки током является обгцим для преобразовательной и для исполнительной частей прибора.

Питание цепи накала тиратрона 11 осуществляется переменным током через трансформатор 15. Питание цепи возбуждения электродвигателя 14 может осуществляться постоянным током через выпрямитель 16, включенный через добавочное сопротивление 17, или непосредственно переменным током от сети.

Отдельные элементы системы автоматического регулирования скорости транспортера действуют следующим образом. Изменение количества материала на выделенном участке транспортера воспринимается вертикально-подвижной секцией 2 и вызывает соответствующее ее перемещение. Перемещение секции, 2 через шток 3 передается якорю 4 индуктивного датчика импульсной части прибора.

Перемещение якоря 4 вызывает изменение зазора между якорем 4 и

сердечником 5 дросселя 6, что отражается на величине индуктивного реактанца в цепи импульсной части. Изменение реактанца в импульсной части 8, 9, 10 изменяет напряжение и фазовый угол в цепи управляющей сетки тиратрона //. Последний, в свою очередь, изменяет свою способность пропускать ток и тем самым изменяет число оборотов электродвигателя 14, включенного в анодную цепь.

Схема автоматического регулирования постоянства количества сыпучего материала, подаваемого транспортером, аналогична схеме регулирования постоянства подачи кускового материала. Отличие заключается лишь в применении двух тиратронов // (фиг. 3), обеспечивающих реверсивность действия исполнительного механизма. Последний снабжен дополнительными устройствами для защиты от перегрузки при до.стижении органом регулировки крайних положений (концевой выключатель и система реле для обеспечения автоматического включения исполнительной части при перемене направления главного тока через преобразовательную часть). Исполнительный механизм связан посредством зубчатой рейки с заслонкой в днище питающей воронки или бункера. Заслонка может перемещаться в обе стороны, в зависимости от направления вращения двигателя 14 исполнительной части, и тем самым осуществлять регулировку подачи материала на транспортер.

Предмет изобретения.

1. Бесконечный транспортер, заключающий в себе уравновешенную противовесами вертикально-подвижную секцию рамы, отличающийся тем, что, с целью сохранения постоянной по весу производительности при меняющемся поступлении материала на ленту транспортера, подвижная в вертикальном направлении секция 2 рамы транспортера связана с якорем 4 дросселя 6, подающего импульс на сетку тиратрона // для регулирования числа оборотов электродвигателя привода транспортера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования подачи топлива и скорости движения конвейера бисквитных печей | 1938 |

|

SU59424A1 |

| Дозатор для непрерывного дозирования цемента | 1955 |

|

SU110788A1 |

| Устройство для регулирования загрузки сыпучего материала в дробилку | 1978 |

|

SU771624A1 |

| РЕГУЛИРУЕМЫЙ ЭЛЕКТРОПРИВОД | 1946 |

|

SU69386A1 |

| Аппарат для дозирования сыпучих аптекарских порошков | 1960 |

|

SU133985A1 |

| ДОЗАТОР ВЕСОВОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2260775C2 |

| Автомат для проверки потенциометров | 1957 |

|

SU119929A1 |

| Устройство для дозирования сыпучего материала | 1986 |

|

SU1381334A1 |

| Сепаратор для автоматической сортировки кусков минерального сырья | 1961 |

|

SU140763A1 |

| РЕГУЛЯТОР УРОВНЯ жидкости | 1971 |

|

SU295990A1 |

Авторы

Даты

1939-01-01—Публикация

1938-11-09—Подача