А-А

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки несгораемых пескообразных материалов | 1989 |

|

SU1719833A1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| Способ сушки несгораемых сыпучих материалов и установка для его осуществления | 1989 |

|

SU1776949A1 |

| Способ сводообрушения сыпучего материала и устройство для его осуществления | 1990 |

|

SU1744004A1 |

| Устройство для раздачи кормов | 1988 |

|

SU1611294A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИТАТЕЛЯ ДЛЯ ПОДАЧИ ТОПЛИВНОГО МАТЕРИАЛА | 2003 |

|

RU2266857C2 |

| Циркуляционная система с автоматическим регулированием свойств бурового раствора | 1982 |

|

SU1032165A1 |

| Тарельчатый питатель | 1981 |

|

SU945665A1 |

| Питатель для сыпучих материалов | 1981 |

|

SU1020331A1 |

| Устройство для изготовления изделий из измельченной прессмассы | 1984 |

|

SU1240613A1 |

Изобретение относится к питателям, где используются материалы с повышенной влажностью и слипаемостью. Цель изобретения - повышение стабильности технологического процесса питания глинистыми гранулами. Когда уровень материала в бункере 8 поднимается выше расположения нижнего датчика 22 уровня, последний под действием материала выключается и разрывает электрическую цепь блока 27 управления. При включении верхнего датчика 22 уровня, когда бункер 8 уже заполнен и кнопка давления находится под нагрузкой материала, электрич. цепь замыкается, реле срабатывает, электрическая цепь блока 27 управления замыкается, заслонка поднимается и загрузка материала прекращается. 4 ил.

в Ю /7 // tf I I

. f 7 i

iZ

(/)

со

00

со со

4;:

Фиг.

Изобретение относится к питателям, в частности для глинистых сыпучих материалов, и может быть использовано в промышленности стройматериалов, химической и других, где используются материалы с повышенной влажностью и слипаемостью.

Цель изобретения - повышение стабильности технологического процесса питания глинистыми гранулами.

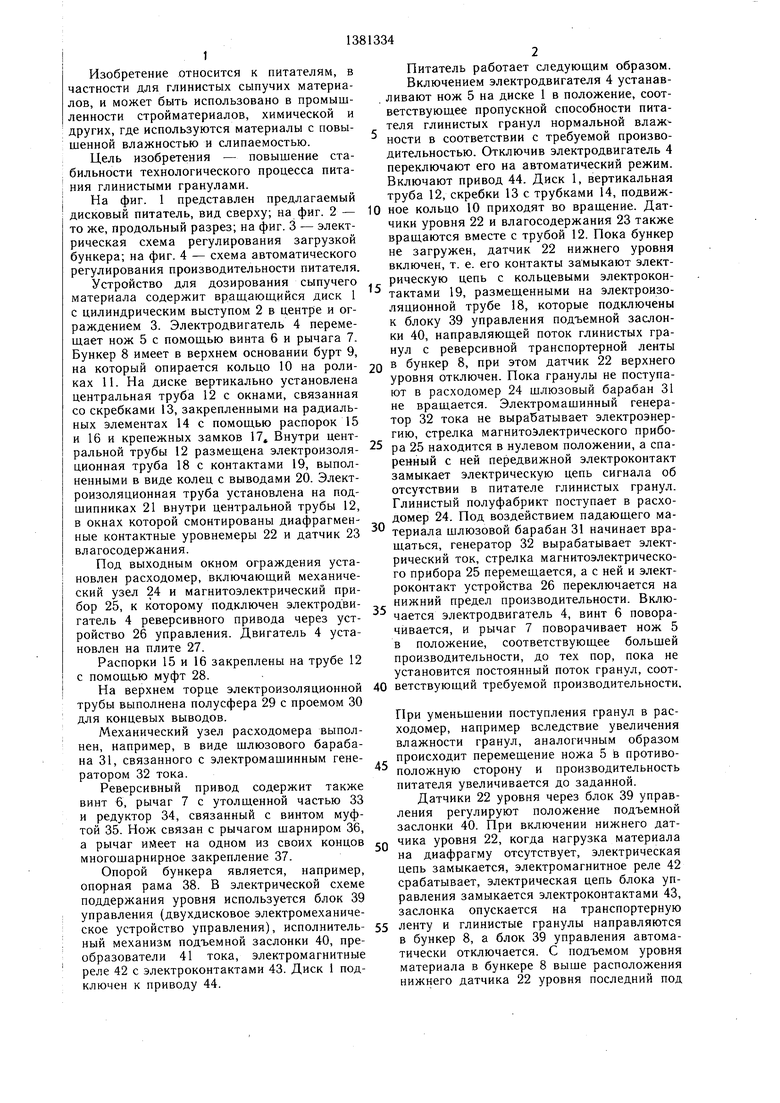

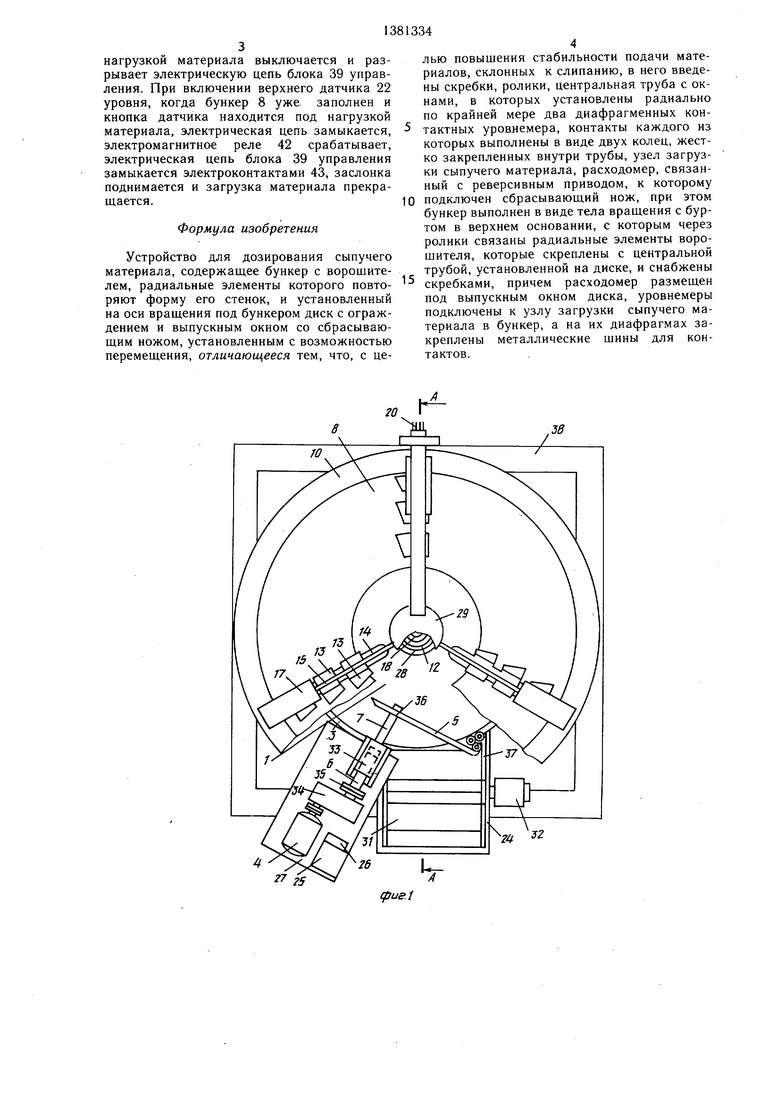

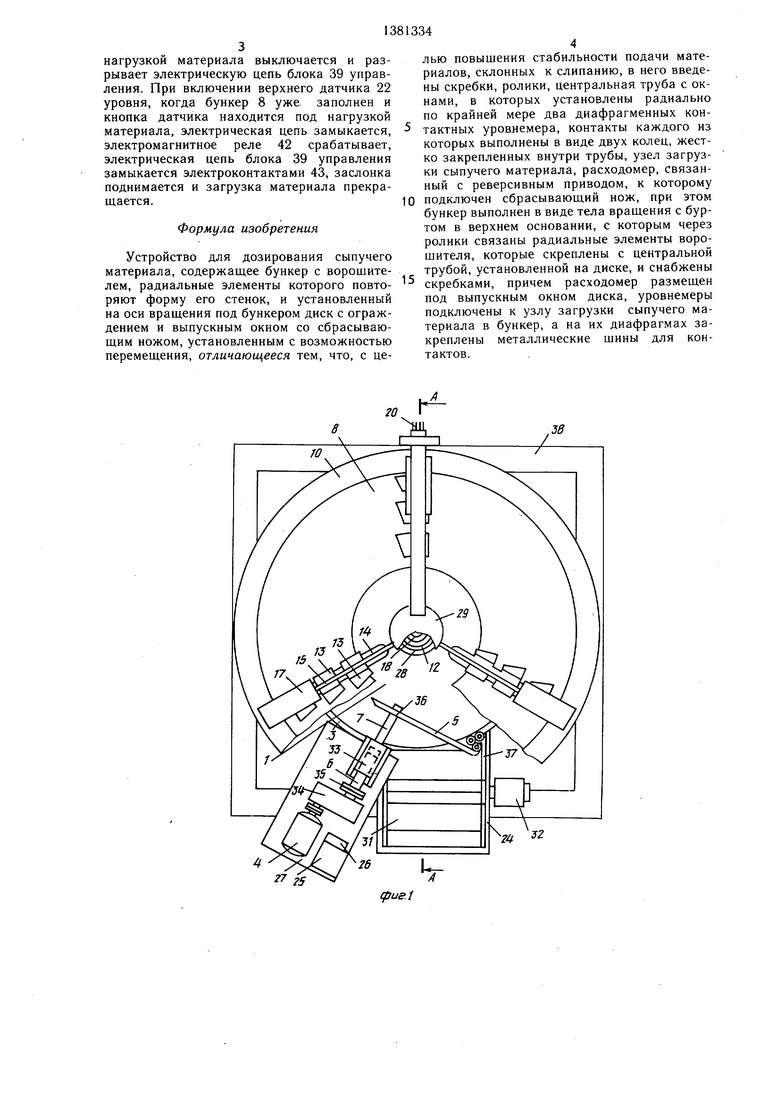

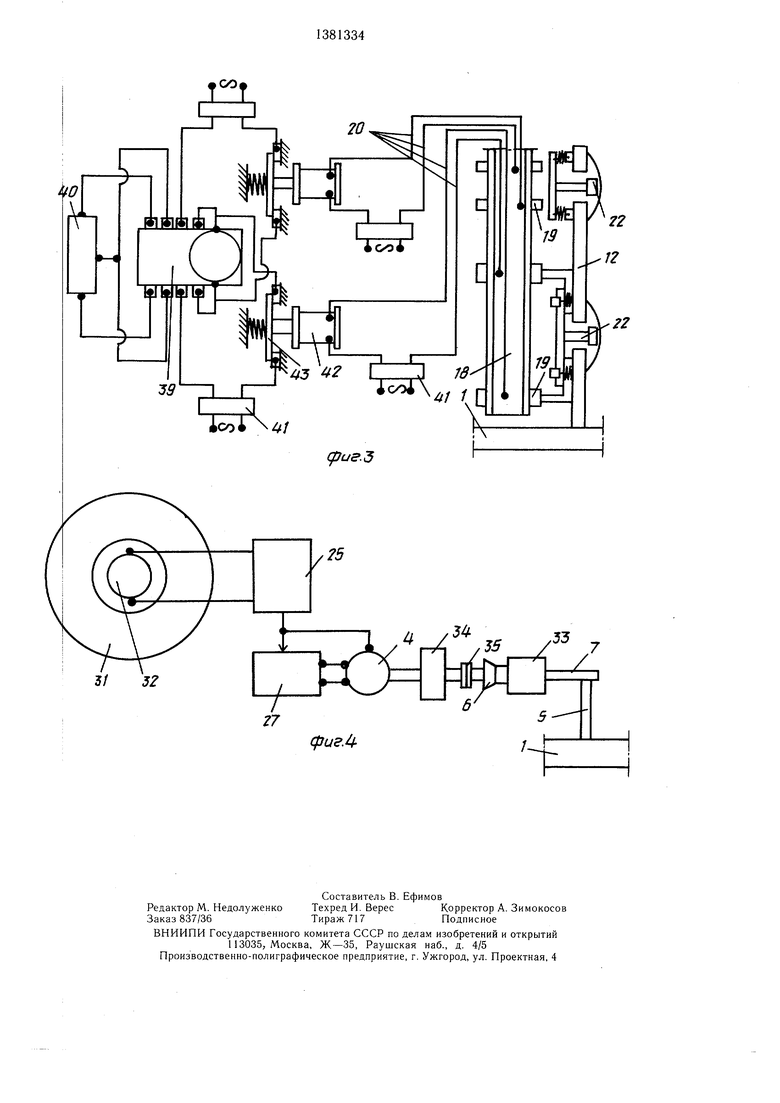

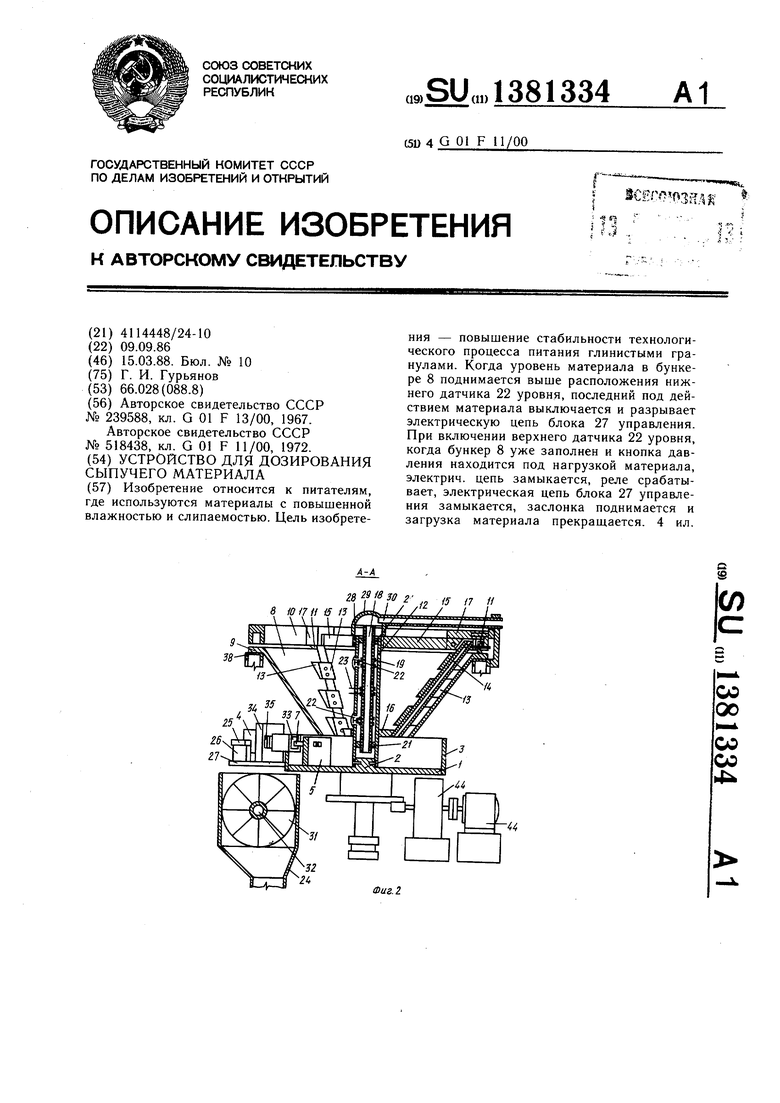

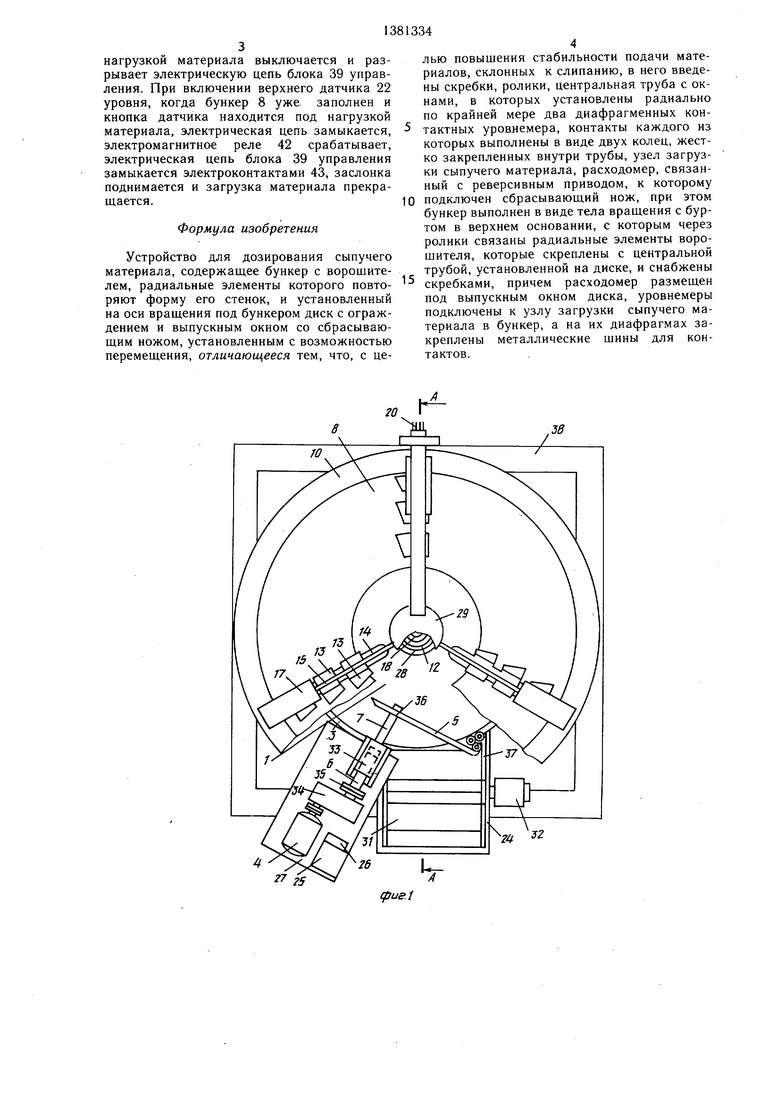

На фиг. 1 представлен предлагаемый дисковый питатель, вид сверху; на фиг. 2 - то же, продольный разрез; на фиг. 3 - электрическая схема регулирования загрузкой бункера; на фиг. 4 - схема автоматического регулирования производительности питателя.

Устройство для дозирования сыпучего материала содержит враш,аюш,ийся диск 1 с цилиндрическим выступом 2 в центре и ограждением 3. Электродвигатель 4 перемещает нож 5 с помощью винта 6 и рычага 7. Бункер 8 имеет в верхнем основании бурт 9, на который опирается кольцо 10 на роликах 11. На диске вертикально установлена центральная труба 12 с окнами, связанная со скребками 13, закрепленными на радиальных элементах 14 с помощью распорок 15 и 16 и крепежных замков 17. Внутри центральной трубы 12 размеш,ена электроизоляционная труба 18 с контактами 19, выполненными в виде колец с выводами 20. Электроизоляционная труба установлена на подшипниках 21 внутри центральной трубы 12, в окнах которой смонтированы диафрагмен- ные контактные уровнемеры 22 и датчик 23 влагосодержания.

Под выходным окном ограждения установлен расходомер, включающий механический узел 24 и магнитоэлектрический прибор 25, к которому подключен электродвигатель 4 реверсивного привода через устройство 26 управления. Двигатель 4 установлен на плите 27.

Распорки 15 и 16 закреплены на трубе 12 с помощью муфт 28.

На верхнем торце электроизоляционной трубы выполнена полусфера 29 с проемом 30 для концевых выводов.

Механический узел расходомера выполнен, например, в виде шлюзового барабана 31, связанного с электромашинным генератором 32 тока.

Реверсивный привод содержит также винт 6, рычаг 7 с утолщенной частью 33 и редуктор 34, связанный с винтом муфтой 35. Нож связан с рычагом шарниром 36, а рычаг имеет на одном из своих концов многошарнирное закрепление 37.

Опорой бункера является, например, опорная рама 38. В электрической схеме поддержания уровня используется блок 39 управления (двухдисковое электромеханическое устройство управления), исполнительный механизм подъемной заслонки 40, преобразователи 41 тока, электромагнитные реле 42 с электроконтактами 43. Диск 1 подключен к приводу 44.

Питатель работает следующим образом. Включением электродвигателя 4 устанавливают нож 5 на диске 1 в положение, соответствующее пропускной способности питателя глинистых гранул нормальной влаж ности в соответствии с требуемой производительностью. Отключив электродвигатель 4 переключают его на автоматический режим. Включают привод 44. Диск 1, вертикальная труба 12, скребки 13 с трубками 14, подвиж0 ное кольцо 10 приходят во вращение. Датчики уровня 22 и влагосодержания 23 также вращаются вместе с трубой 12. Пока бункер не загружен, датчик 22 нижнего уровня включен, т. е. его контакты замыкают электрическую цепь с кольцевыми электроконтактами 19, размешенными на электроизоляционной трубе 18, которые подключены к блоку 39 управления подъемной заслонки 40, направляющей поток глинистых гранул с реверсивной транспортерной ленты

0 в бункер 8, при этом датчик 22 верхнего уровня отключен. Пока гранулы не поступают в расходомер 24 шлюзовый барабан 31 не вращается. Электромашинный генератор 32 тока не вырабатывает электроэнергию, стрелка магнитоэлектрического прибо5 ра 25 находится в нулевом положении, а спаренный с ней передвижной электроконтакт замыкает электрическую цепь сигнала об отсутствии в питателе глинистых гранул. Глинистый полуфабрикт поступает в расходомер 24. Под воздействием падающего ма териала шлюзовой барабан 31 начинает вращаться, генератор 32 вырабатывает электрический ток, стрелка магнитоэлектрического прибора 25 перемещается, а с ней и электроконтакт устройства 26 переключается на нижний предел производительности. Включается электродвигатель 4, винт 6 поворачивается, и рычаг 7 поворачивает нож 5 в положение, соответствующее большей производительности, до тех пор, пока не установится постоянный поток гранул, соот0 ветствующий требуемой производительности.

При уменьшении поступления гранул в расходомер, например вследствие увеличения влажности гранул, аналогичным образом происходит перемещение ножа 5 в противоположную сторону и производительность питателя увеличивается до заданной.

Датчики 22 уровня через блок 39 управления регулируют положение подъемной заслонки 40. При включении нижнего датQ чика уровня 22, когда нагрузка материала на диафрагму отсутствует, электрическая цепь замыкается, электромагнитное реле 42 срабатывает, электрическая цепь блока управления замыкается электроконтактами 43, заслонка опускается на транспортерную

5 ленту и глинистые гранулы направляются в бункер 8, а блок 39 управления автоматически отключается. С подъемом уровня материала в бункере 8 выше расположения нижнего датчика 22 уровня последний под

5

5

нагрузкой материала выключается и разрывает электрическую цепь блока 39 управления. При включении верхнего датчика 22 уровня, когда бункер 8 уже заполнен и кнопка датчика находится под нагрузкой материала, электрическая цепь замыкается, электромагнитное реле 42 срабатывает, электрическая цепь блока 39 управления замыкается электроконтактами 43, заслонка поднимается и загрузка материала прекращается.

Формула изобретения

Устройство для дозирования сыпучего материала, содержащее бункер с ворощите- лем, радиальные элементы которого повторяют форму его стенок, и установленный на оси вращения под бункером диск с ограждением и выпускным окном со сбрасывающим ножом, установленным с возможностью перемещения, отличающееся тем, что, с целью повыщения стабильности подачи материалов, склонных к слипанию, в него введены скребки, ролики, центральная труба с окнами, в которых установлены радиально по крайней мере два диафрагменных контактных уровяемера, контакты каждого из которых выполнены в виде двух колец, жестко закрепленных внутри трубы, узел загрузки сыпучего материала, расходомер, связанный с реверсивным приводом, к которому

0 подключен сбрасывающий нож, при этом бункер выполнен в виде тела вращения с буртом в верхнем основании, с которым через ролики связаны радиальные элементы воро- щителя, которые скреплены с центральной трубой, установленной на диске, и снабжены

скребками, причем расходомер размещен под выпускным окном диска, уровнемеры подключены к узлу загрузки сыпучего материала в бункер, а на их диафрагмах закреплены металлические щины для контактов.

Зв

сригЛ

72

| 0 |

|

SU239588A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тарельчатый питатель | 1972 |

|

SU518438A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-15—Публикация

1986-09-09—Подача